火灾工况下醋酸乙烯的热失控反应临界判据研究

张 晨

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

醋酸乙烯是一种重要的有机化工基础原料,主要用于合成聚醋酸乙烯酯,生产涂料和粘合剂[1-3]。醋酸乙烯闪点低于室温,极易燃烧,被列入《危险化学品目录(2015版)》,其主要危险性类别为“易燃液体,类别2”。此外,醋酸乙烯对热敏感,需低温储存,温度控制不当容易引发热失控[4],形成安全隐患,甚至造成严重的火灾爆炸事故[5-7]。因此,研究醋酸乙烯在火灾工况下的热失控危险特性,提出防止发生热失控反应的失控判据,确定工艺操作条件的安全操作区域,对于聚醋酸乙烯的生产安全具有非常重要的意义。

目前,有关放热反应热失控临界判据的研究,大多采用数值模拟计算的方式进行预测分析。例如Thomas,等[8]在物理学的基础上,指出在温度最大值出现之前,反应系统的温度随时间的变化曲线呈现正的二阶导数区间;Morbidelli和Varma[9]在研究反应器的热稳定性时,提出了基于参数标准敏感性的热失控临界判据;Vajda和Rabitz[10-11]通过线性扰动方程对温度轨迹的敏感性的局部分析定义了热失控临界判据;Strozzi,等[12]提出了基于计算指数的方法获得间歇式反应器的参数敏感性,并与其它临界判据进行了比较,得到了相似的结果。而采用实验测试方法确定失控判据的研究较少[13-16],其目的主要是为了验证数值模拟计算方法推导出的公式的准确性。综上所述,有关失控反应临界判据的现有研究目前还主要偏重于理论分析,很难在工程上直接应用,适用范围具有一定的局限性。

本文采用VSP2绝热量热仪的等加热功率升温模式,对醋酸乙烯在火灾工况伴随冷却失效、引发剂过量、溶剂过量及搅拌失效等危险场景下的热失控过程进行模拟测试,提出醋酸乙烯反应热失控的临界判据,探寻醋酸乙烯失控反应发生的起始温度和温升速率点,确定醋酸乙烯聚合反应的安全操作区域,为醋酸乙烯聚合失控防治提供技术指导。

1 试验

1.1 试验仪器

试验仪器选用美国Fauske &Associates公司生产的VSP2绝热量热仪,该仪器由压力平衡系统、温度控制系统、多区温度控制系统、高压釜、超级电磁搅拌器、终端数据采集和控制平台等组成,具备标准、多区、等温绝热追踪和等温恒定外部加热等4种运行模式,具有搅拌、试验过程中加料和多相反应等特点,可在绝热环境下测试不同反应的热失控临界参数,其测试池壁厚小于0.2 mm,试验样品质量为60~70 g,采用VSP进行测试,其热惰性因子与工业装置相近,无需进行繁冗修正。图1为VSP2测试部分内部结构。

图1 VSP2内部结构

1.2 试验样品

醋酸乙烯,分析纯,国药集团化学试剂有限公司;甲醇(溶剂),分析纯,天津市广成化学试剂有限公司;偶氮二异丁腈(引发剂),分析纯,天津博迪化工股份有限公司。

试验过程总样品量为50 g,醋酸乙烯、甲醇、偶氮二异丁腈的正常物料配比为:醋酸乙烯与甲醇质量比为9:1,引发剂质量为醋酸乙烯质量的0.1%。

1.3 试验方法

采用VSP2绝热量热仪的等加热功率升温模式,加热功率3.2 W。按照火灾工况下伴随冷却失效、引发剂过量、溶剂过量和搅拌失效等危险场景,将醋酸乙烯从室温加热至反应失控。获取醋酸乙烯在火灾工况下的热失控温度、压力随时间变化曲线,以及起始放热温度(T0)、失控后最高温度(Tmax)、失控后最高压力(Pmax)、绝热温升(△Tad)、温升速率(dT/dt)、最大反应速率到达时间[17](TMR′)等热失控临界参数。

1.3.1 冷却失效危险场景

将醋酸乙烯、甲醇、偶氮类引发剂按正常物料配比加入VSP2反应池中,安装至高压釜内并组装完成,检查气密性,打开搅拌,转速为150 r/min,按照等加热功率升温模式从室温加热至反应失控。

1.3.2 引发剂过量危险场景

将醋酸乙烯、甲醇按正常物料配比,偶氮二异丁腈质量为正常物料配比的2倍、4倍(偶氮二异丁基质量为醋酸乙烯质量的0.2%、0.4%),按1.3.1节操作步骤从室温加热至反应失控。

1.3.3 溶剂过量危险场景

将醋酸乙烯、偶氮二异丁腈按正常物料配比,甲醇质量为正常物料配比2~3倍,按1.3.1节操作步骤从室温加热至反应失控。

1.3.4 搅拌失效危险场景

将醋酸乙烯、甲醇、偶氮类引发剂按正常物料配比,不开搅拌,按1.3.1节操作步骤从室温加热至反应失控。

2 不同危险场景下聚合反应热失控危险特性

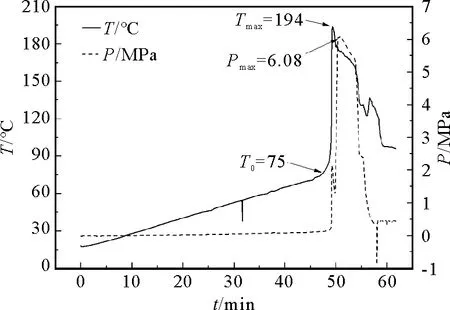

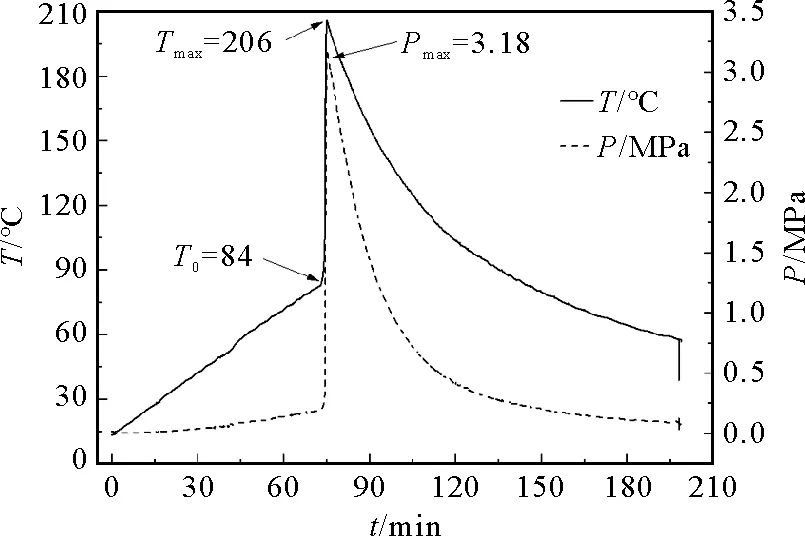

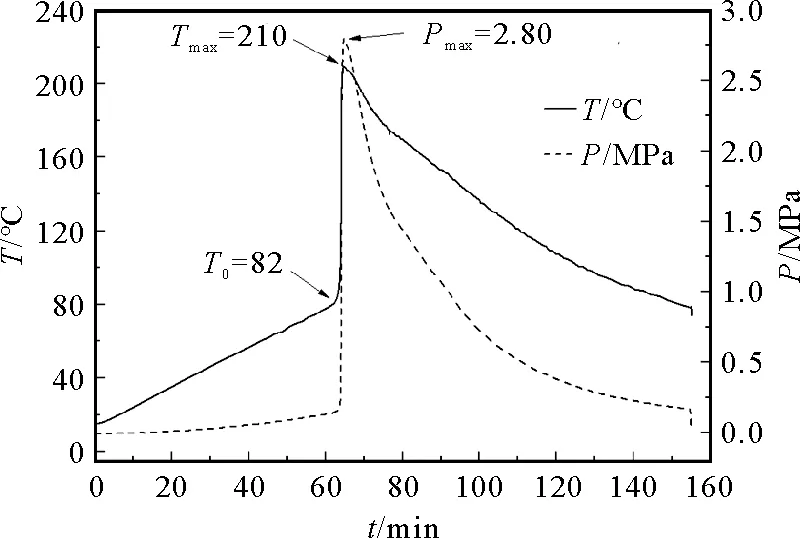

分别测试火灾工况下的冷却失效、2倍引发剂质量、4倍引发剂质量、溶剂过量、搅拌失效等危险场景的醋酸乙烯聚合反应的热失控过程,得到聚合反应体系的温度(T)、压力(P)随时间变化曲线见图2~图6。

图2 冷却失效热失控

图3 2倍引发剂质量热失控

图4 4倍引发剂质量热失控

图5 溶剂过量热失控

图6 搅拌失效热失控

表1为醋酸乙烯聚合反应失控体系在火灾工况不同危险场景下测试得到的T0、Tmax、△Tad和Tmax、Pmax等热失控临界参数。

表1 火灾工况不同危险场景醋酸乙烯热失控反应临界参数

由图2~图6及表1可知,火灾工况下,醋酸乙烯聚合反应在冷却失效、2倍引发剂质量、4倍引发剂质量、溶剂过量、搅拌失效等危险场景条件下的失控反应起始放热温度T0在75~85 ℃之间,均高于醋酸乙烯聚合反应体系的正常操作温度范围60~65 ℃[18],失控后反应体系达到的最高温度Tmax在194~210 ℃之间,绝热温升△Tad在113~128 ℃之间。在总试验样品量为50 g条件下,4倍正常物料配比引发剂质量导致反应失控后的压力最高,达到6.08 MPa,说明引发剂过量会导致反应体系的压力升高;其次是溶剂过量导致反应失控后的压力达到3.18 MPa,这部分升高的压力应为过量的甲醇蒸发导致反应体系的饱和蒸气压升高所致。此外,上述危险场景条件下醋酸乙烯聚合反应最大反应速率到达时间TMR′分别为14,11,8,21,15 min,4倍正常物料配比引发剂质量导致反应失控后的TMR′时间最短,仅为8 min,说明引发剂过量会导致反应体系失控的时间大大缩短,反应过程更为剧烈。

参考GB/T 42300—2022《精细化工反应安全风险评估规范》第7.3条款表2“失控反应严重度评估标准”,醋酸乙烯聚合反应体系在上述危险场景条件下的失控反应严重度为“2级”,失控严重度后果为“工厂受到破坏”;根据GB/T 42300—2022第7.4条款表3“失控反应可能性评估标准”, 醋酸乙烯聚合反应体系在上述危险场景条件下的失控反应可能性等级为“4级”,后果为“频繁发生,人为处置失控反应的时间不足,导致事故发生的概率升高”。

表3 不同危险场景不同温升速率阈值对应的温度 ℃

3 热失控临界判据的确定

化工企业DCS系统中一般可直观显示装置运行过程中的温度、压力等参数,由于小试实验得到的压力数据在放大至工业装置时存在放大效应的问题,因此本文依据醋酸乙烯聚合失控反应过程中的温度和温升速率值提出失控判据。

3.1 基于温度控制的热失控临界判据

由于醋酸乙烯聚合反应最大反应速率到达时间TMR′时间很短,当温度达到T0时在很短的时间内就会发生爆聚,造成严重的后果。因此,在对醋酸乙烯聚合反应的温度进行控制时,不能参考聚合反应体系的T0而应参考TMR′对应的温度。以火灾工况冷却失效危险场景为例,对温度随时间变化曲线进行分析,获取TMR′分别为5,10,15,20 min时对应的醋酸乙烯聚合反应失控体系的温度分别为82,75,66,63 ℃,具体见图7。

表2为不同危险场景条件下TMR′分别为5,10,15,20 min时对应的醋酸乙烯聚合反应失控体系的温度,TMR′的值越小,表明失控的时间越短,能够采取控制措施的难度就越大。

聚醋酸乙烯酯正常聚合反应温度范围为60~65 ℃,由表2中数据可知,TMR′为20 min时,几种危险场景中仅溶剂过量场景对应的温度不低于65 ℃,因此该温度条件不能作为失控反应的临界温度判据;TMR′为15 min时,引发剂过量危险场景对应的温度低于65 ℃,冷却失效、溶剂过量危险场景对应温度高于65 ℃,搅拌失效危险场景对应的温度正好为65 ℃,由于较为接近正常聚合反应温度,考虑到温度控制系统存在的温度波动误差,因此该温度条件也不适宜作为反应失控的临界温度判据;而TMR′为5 min时,由于较为接近T0值,能够采取处理措施的时间太短,难度增加,因此该温度条件也不适宜作为临界温度判据。综上,选择TMR′为10 min时对应温度值作为失控反应的温度判据较为合理。

TMR′为10 min时,2倍和4倍引发剂质量危险场景对应的温度分别为67 ℃和64 ℃,接近或小于正常聚合反应温度,应采取本质安全的措施防止引发剂质量超过正常配比。冷却失效、溶剂过量和搅拌失效危险场景对应的温度分别为75 ℃、76 ℃和70 ℃,考虑到搅拌失效时,聚合体系物料分布不均匀可能会导致局部温度较高,危险性增加。因此,提出反应失控的温度临界判据为:当搅拌正常时,T≥75 ℃;当搅拌失效时,T≥70 ℃。

3.2 基于温升速率控制的热失控判据

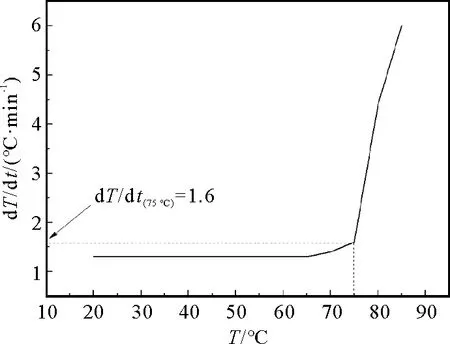

除温度外,还可选择合适的温升速率值作为失控反应的临界失控判据。在反应未达到失控状态时,温升速率值可能会由于波动瞬时超过报警设定值,造成误报。为减小误差带来的影响,温升速率判据设定值应尽量设置的高一点,但该数值设置过高可能会缩短从报警到反应完全失控之间的时间,影响后续措施的实施。因此,如何设定温升速率判定值有待进一步深入讨论。图8~图12为不同危险场景条件下室温至85 ℃之间温升速率随温度变化曲线,图中虚线所示为3.1节中得到的温度临界判据对应的温升速率值。

图8 冷却失效温升速率随温度变化曲线

图9 2倍引发剂温升速率随温度变化曲线

图10 4倍引发剂温升速率随温度变化曲线

图11 溶剂过量温升速率随温度变化曲线

图12 搅拌失效温升速率随温度变化曲线

可以看出,几种危险场景温度判据值对应的温升速率值在0.9~3.4 ℃/min之间,选取温升速率值1.0,1.5,2.0,2.5,3.0,3.5 ℃/min进行分析,表3为不同危险场景上述几个温升速率值对应的温度。

由表3可以看出,几种危险场景在温升速率为2.5 ℃/min和3.0 ℃/min时对应的温度与T0值较为接近,3.5 ℃/min对应的温度均大于或等于T0,不适宜作为失控反应的临界温升速率判据;温升速率为1.0,1.5,2.0 ℃/min时对应的温度均低于T0值,可作为临界温升速率判据。结合为减小误差带来的影响而温升速率判据设定值应尽量设置高一点的原则,综合分析确定2.0 ℃/min作为醋酸乙烯聚合失控反应温升速率临界判据值。即反应失控的温升速率临界判据为:dT/dt≥2.0 ℃/min。

4 结论

a) 醋酸乙烯聚合反应在火灾工况伴随冷却失效、引发剂过量、溶剂过量、搅拌失效等危险场景条件下能够发生剧烈的失控反应,失控后温度达到T0时在很短的时间内就会发生爆聚,造成严重的危害后果。因此在对醋酸乙烯聚合反应的温度进行控制时,不能仅参考聚合反应体系的T0值,而应结合参考最大反应速率到达时间TMR′的值。

b) 参考GB/T 42300—2022《精细化工反应安全风险评估规范》第7.3、7.4条款,醋酸乙烯聚合反应在火灾工况伴随冷却失效、引发剂过量、溶剂过量、搅拌失效等危险场景条件下的失控反应严重度为“2级”,失控严重度后果为“工厂受到破坏”;失控反应可能性等级为“4级”,后果为“频繁发生,人为处置失控反应的时间不足,导致事故发生的概率升高”。

c) 以TMR′为10 min时对应温度值作为失控反应的温度判据,提出醋酸乙烯聚合反应失控的温度临界判据为:当搅拌正常时,T≥75 ℃;当搅拌失效时,T≥70 ℃。

d) 提出温升速率临界判据为:dT/dt≥2.0 ℃/min。