低温等离子体耦合催化降解丙酮的实验研究*

杜 宇

(中石化安全工程研究院有限公司化学品安全控制国家重点实验室,山东青岛 266104)

0 前言

丙酮属于典型的小分子挥发性有机污染物,是VOCs的常见组成成分,主要来源于石油化工、医药生产以及汽车排放等途径,具有一定的刺激性,长期接触会导致人体健康受到危害。因此,丙酮废气在排放前需进行处理,防止对环境和人体造成危害[1]。目前,降解含丙酮废气的传统方法可分为破坏性工艺(焚烧法、生物法等)和非破坏性工艺(吸附法、吸收法等)两大类[2]。这些传统技术虽然被广泛应用,却受使用条件、能耗和二次污染等问题的限制。因此,需要进一步开发能耗低、环境友好的新型含丙酮废气降解技术。

低温等离子体(NTP)技术因处理速度快、效率高、适用性广等优势,被逐渐应用于VOCs降解研究[3]。但与此同时,NTP降解法仍存在O3等副产物排放、能效低等问题。为改善NTP降解丙酮等VOCs的不足之处,研究人员采用将NTP技术与催化剂结合的耦合催化协同技术处理VOCs。研究结果显示,耦合催化协同技术结合了NTP技术与催化剂的优势,实现了新的降解途径和机制,达成了更高效的降解效果和矿化率[4]。本文基于NTP技术降解VOCs的研究,将商用催化剂与自主研发的NTP设备相结合,利用后置式耦合催化技术,实现了丙酮去除效率和能量利用效率的大幅提升。同时,得益于催化剂的协同作用,实现了副产物O3的高效转化和降解,尾气中O3体积浓度仅为0.05 μL/L。

1 实验部分

1.1 实验装置和实验参数

实验装置如图1所示。其中,模拟VOCs由丙酮(400 μL/L)及压缩空气组成。等离子反应器为自制轴筒式放电反应器,电极介质阻挡材料为不锈钢。实验采用的等离子体电源为高频交流电源(型号CTP-2000K,南京苏曼等离子科技有限公司生产),由电源主机和一台调压器组成,输入电压为220 V,最大输出功率为500 W,输出电压为0~30 kV范围内连续可调,实验时通过调控电压实现输出能量密度的调整;输出频率在1~100 kHz范围内连续可调,实验时频率参数为8 kHz。使用质量流量计控制气体流量,气体在通过质量流量计后进入轴筒式等离子体反应器进行降解,气体流速设置为0.5 L/min。耦合催化处理时经等离子体处理后的气体进入深度氧化催化剂床层,进一步净化后排出。单独等离子体处理时,气体不通过催化剂床层处理。

图1 等离子体耦合催化实验系统

1.2 测量方法

电学信号测试系统由Tektronix DPO3054示波器、Tektronix TPP0500探头组、Tektronix P6015A高压探头以及电阻、电容组成。Tektronix DPO3054示波器用于检测并记录等离子体放电过程中的电压信号和电流信号。Tektronix TPP0500探头为无源探头,用于采集测量电容上的分压。Tektronix P6015A高压探头用于采集等离子发生器两端的放电电压。采用气相色谱法(安捷伦8890气相色谱仪)分析等离子降解VOCs及深度氧化作用下,反应前后丙酮及总烃的去除效率。利用气体分析仪(Antaris IGS)在线分析等离子体降解丙酮及经过深度氧化后COx的变化。使用美国2B公司的106-M型臭氧分析仪检测处理后尾气中O3的浓度变化。

1.3 催化剂及其表征

实验使用的催化剂为市售某型号催化剂。采用X射线粉末衍射仪(XRD,Philips X’Pert PRO MPD)对样品进行晶体结构表征,采用X’Pert High Score软件对XRD数据进行分析。使用扫描电子显微镜(SEM,JSM-7001F,JEOL,Japan)对催化剂的形貌进行观察,分析微观结构。采用化学吸附测试仪(AutoChemII-2920)进行H2-TPR和O2-TPD测试。使用电子能谱仪(赛默飞)获取样品的X射线光电子能谱(XPS)。使用物理化学吸附仪(NOVA 3200e and iQ,USA)测试催化剂的比表面积(BET)。

1.4 数据的统计与分析

a) 污染物去除效率(RE)指经等离子反应器处理或等离子体耦合催化处理前后污染物浓度减少百分比。

b) 放电功率采用李萨如法(Lissajous method)进行计算,其原理为:在等离子体反应器的接地回路上串联一个测量电容(Cm),则放电电流(I)表达如公式(1):

(1)

式中:V——加载在电容两端的电压,V;

Q——等离子体放电输送的电荷量,C。

等离子体反应器的放电功率(P)表达如公式(2):

(2)

式中:T——等离子放电周期,s;

f——等离子体放电频率,Hz。

在李萨如图形中,闭合曲线内所围的面积(A)与放电频率(P)的乘积即为等离子体反应器的放电功率,如公式(3):

P=fCA

(3)

c) 能量密度(SIE)是指等离子体放电区域单位时间内放电功率与通过反应器气体流量的比值,表达如公式(4):

(4)

式中:P——等离子体反应器的放电功率,W;

V——气体流量,L/min。

d) 能量利用效率(EY)是等离子体反应器/等离子体耦合催化单位能耗降解污染物质量,是评估等离子体反应器能效的重要指标,表达如公式(5):

(5)

式中:Ci——等离子体反应器进口污染物浓度,mg/m3;

V——气体流量,L/min;

REVOC——污染物去除效率,%;

P——等离子体反应器的放电功率,W。

2 结果与讨论

2.1 材料表征

催化剂使用前后的XRD图谱如图2所示。通过分析可知,催化剂的主要组分为氧化铝、氧化锰和氧化亚铜,其中氧化铝为载体,氧化锰和氧化亚铜是活性组分。2θ=28.7°出现的特征峰与MnO2标准卡片(JCPDS No.03-065-2821)相吻合,属于(110)晶面。2θ=37.7°出现的特征峰与Al2O3标准卡片(JCPDS No.01-077-2135)相吻合,属于(110)晶面[5]。2θ=42.5°和61.7°出现的特征峰与Cu2O标准卡片(JCPDS No.041-003-6433)相吻合,属于(200)和(220)晶面。XRD图谱中的峰强度较低,存在明显的宽化现象,说明该催化剂结晶度较低,粒径较小,颗粒分散性较好,有利于提高催化效率,实现良好的耦合催化效果。通过BET测试发现,该催化剂的比表面积高达132 m2/g,有利于耦合催化过程中对O3和其余副产物的高效降解。

图2 催化剂的XRD图谱

图3是实验用催化剂的SEM测试结果。从其表面形貌可以看出,催化活性组分的微颗粒在2~5 μm左右,均匀分散,团聚现象较少,有利于增大催化剂的比表面积,提高催化效率。

图3 催化剂的SEM图像

通过XPS分析可以了解催化剂表面元素的化学状态。图4是使用前催化剂的XPS全谱图,通过分析可以确定其中含有Cu、Mn、Al和O等组分,与XRD的分析结果一致。使用Avantage软件对催化剂使用前后的O 1s图谱进行处理,得到的两个拟合峰分别代表表面氧(Osur)和晶格氧(Olat),结果如图5所示。其中,531.7 eV处的特征峰属于表面氧,较低结合能529.7 eV处的特征峰属于晶格氧[6]。通常认为,表面氧对VOCs具有较强的氧化能力,两者的比值可以从一定程度上反应催化剂的作用效果。对分峰后的峰面积进行计算得到反映活性氧物种比例的Osur/(Osur+Olat)比值,催化剂使用前后的比值分别为59.5%和59.9%。较高的表面氧占比说明催化剂在使用前后均具有较多的活性氧物种,可以持续发挥对丙酮、O3及其他副产物的降解作用[7]。

图4 催化剂的XPS全谱

图5 催化剂的O 1s谱

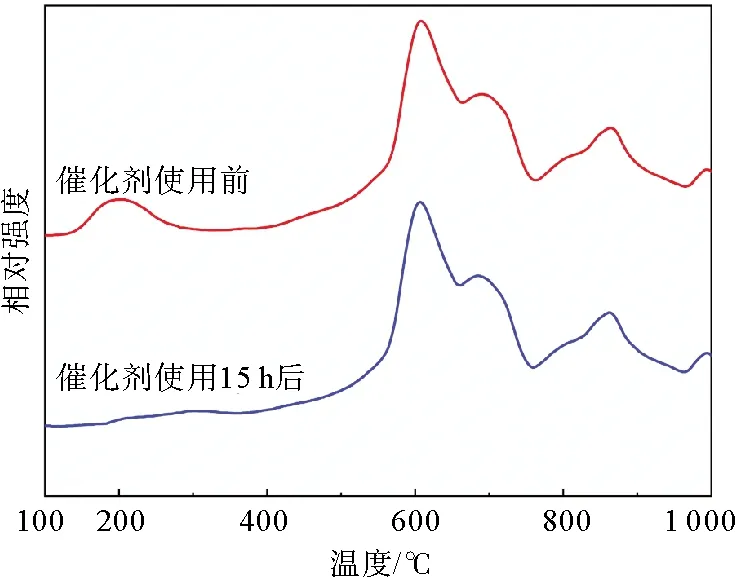

O2-TPD是测试催化剂氧化还原能力的重要方法,可以较好地表明O物种的迁移率,而H2-TPR也是测量催化剂材料氧化还原能力的常用方法[8]。H2-TPR和O2-TPD曲线如图6和图7所示。O2-TPD的结果表明,催化剂使用15 h后与未使用时,在600 ℃附近均存在较为明显的峰值,主要代表晶格氧的释放。已有研究表明,实验过程中O3会在催化剂表面发生吸附分解,参与晶格氧的释放,产生的氧空位转化为表面氧,促进活性氧物种的流动性,提高降解效果,实现协同催化作用[9]。

图6 催化剂的 O2-TPD曲线

图7 催化剂的H2-TPR曲线

催化剂的H2-TPR曲线如图7所示。一般来说,还原峰出现的温度越低,吸附氧越丰富,氧化还原能力越强,催化性能越好[6]。催化剂在300 ℃的还原峰代表Mn4+到Mn3+的还原,低于文献报道温度,有利于催化反应的发生[10]。H2-TPR和O2-TPD的测试结果表明,实验用催化剂具有较强的氧化还原能力,有利于O3的分解和副产物的深度氧化,从而实现较好的耦合催化效果。

2.2 等离子体耦合催化活性评价

实验主要分为两部分,一是单独使用等离子体反应器对丙酮气进行处理;二是将催化剂后置在等离子体处理系统后进行耦合催化实验。不同能量密度下丙酮的去除效率如图8所示,在650 J/L的能量密度下,单独等离子体处理与耦合催化处理的去除效率相差不大,这是因为在低功率工况下,等离子体产生的活性粒子较少,无法对丙酮实现初步降解并与催化剂实现协同催化作用。当能量密度提高到998 J/L时,单独等离子体处理的丙酮去除效率达到47.5%,耦合催化处理的去除效率达79.3%,与单独等离子体相比明显提升。当能量密度提升至2 300 J/L左右时,两者的去除效率分别达到了75.5%和94.1%,耦合催化处理的去除效率比单独等离子体处理提升了18.4%,说明在相同能量密度下,耦合催化处理对丙酮去除效率有十分明显的提升。总烃的矿化率则表现出与丙酮去除效率一致的变化趋势(图9),但略低于丙酮的去除效率。

图8 不同能量密度下丙酮的去除效率

图9 不同能量密度下总烃的去除效率

为了进一步研究能量利用效率与能量密度之间的关系,对两者进行计算,结果如图10所示。与单独等离子体相比,耦合催化处理的能量利用效率大幅度提升,在能量密度为998 J/L时达到最高,说明等离子体产生的活性粒子与催化剂表面发生的深度氧化行为大幅提升了丙酮的去除效率,催化剂与等离子体展现出优异的协同作用效果。随着能量密度的进一步提高,能量利用效率呈现下降趋势,说明随着去除效率的提高,想进一步提高去除效率需要付出极高的能耗,单纯提高功率来实现去除效率的提升在经济可行性上有较大困难,应考虑提升催化剂性能,在降低能耗的同时提升污染物去除效率。

图10 不同能量密度下的能量利用效率

根据现有的文献研究报道,在耦合催化处理系统中,等离子体区域产生的O3可以吸附到催化剂表面,并在催化剂的作用下分解产生一些活性氧物种,这些活性氧物种和催化剂中的晶格氧可以氧化分解周围的有机污染物分子,对未降解的丙酮及降解过程的中间产物实现进一步分解[11-13]。因此,降解过程中O3的浓度变化可以反映其对污染物的降解效果。实验过程中O3的浓度变化如图11所示,在单独等离子体处理时,O3的浓度随着能量密度的提高呈先上升后下降的趋势。先上升是由于放电强度的增加提高了放电区域的高能电子密度,从而促进O3生成量的增加。随着能量密度的进一步提高,等离子体放电的热效应增加,导致反应区域温度明显上升;O3作为一种不稳定的物质会在高温下分解,且温度越高分解越快。因此,放电强度过高引起处理气体升温,进而导致反应生成的O3快速分解[14]。而在耦合催化处理过程中,尾气排放的O3浓度保持在0.05 μL/L左右,绝大部分O3均被转化和分解。这一研究结果表明,O3在催化剂表面发生了极快的吸附和分解,生成的活性氧组分参与到丙酮及其副产物的氧化过程,提升了去除效率并促进了副产物的转化。

图11 不同能量密度下的出口尾气O3浓度

通常来讲,更高的碳平衡与CO2选择性意味着VOCs的降解更为彻底[15]。为了进一步验证耦合催化处理与单独等离子体处理尾气部分副产物的差异性,对尾气中的COX产物做进一步测试和分析,使用气体分析仪测试尾气中的CO2和CO含量,计算得到的CO2选择性如图12所示。结果表明,单独等离子体处理时的CO2选择性与耦合催化处理相比始终较低,说明耦合催化处理更有助于副产物的降解,提升处理效果,避免二次污染。但是随着能量密度的提升,整体的CO2选择性呈现下降趋势,说明产物中CO的占比有所提高。已有研究表明,由于能量密度SIE较低时,降解过程中进行的反应较为简单,丙酮及其降解中间产物与高能电子或活性物种反应更容易生成CO2,而当能量密度逐渐升高,丙酮降解过程中的反应更为复杂且激烈,部分反应更有利于CO的生成,且CO2还可在NTP的作用下被重新转化为CO,上述综合原因可能导致CO占比的增加[6,16,17]。从整体上看,与单独等离子相比,经过耦合催化处理后的CO2选择性大幅提高,说明耦合催化处理实现了更好的副产物深度氧化,有利于减少二次污染。

3 结论

本文对耦合催化处理和单独等离子处理降解丙酮的去除效率及副产物生成情况进行了研究。结果表明:

a) 丙酮的去除效率随着能量密度的增加而提高,但在较高能量密度下,能量利用效率很低,单纯提高能量密度来提升去除效果收效甚微。得益于催化剂表面丰富的活性氧物种,耦合催化处理对丙酮去除效率的提升十分明显,同等能量密度下最高可提升38%以上。

b) 丙酮降解过程中,单独等离子体处理时O3的生成量呈先上升后下降的趋势。耦合催化处理时催化剂对尾气中O3的降解效果显著,出口浓度仅为0.05 μl/L,实现了副产物的高效转化和处理。

c) 与单独等离子体处理相比,耦合催化处理时,CO2选择性得到较大的提升,且在高能量密度下这一现象更为明显,体现出耦合催化处理对丙酮的高效降解和对副产物优异的转化作用,避免了二次污染。

d) 耦合催化展现出对VOCs优异的降解效果,这不仅得益于低温等离子体的技术优势,也得益于具有优异性能的催化剂。因此,在以后的研究中,应当在专注高效等离子体反应器研发的同时开发更高性能的催化剂,实现更加优异的VOCs处理效果。