活性镁铝尖晶石的合成及其抗铜熔炼渣侵蚀机理

全正煌,王周福,刘浩,马妍,王玺堂,董云洁,邓承继

(武汉科技大学 省部共建耐火材料与冶金国家重点实验室,湖北 武汉,430081)

有色金属铜的冶炼在国民经济中占有极其重要的地位,由于火法炼铜法具有对原料适应性强、能源消耗低和生产效率高等一系列优点[1-3],因此目前大部分铜冶炼工艺为火法冶炼。根据火法炼铜的工艺,铜熔炼炉内特点为:1) 原矿物大多为硫化物,炉气气氛中含有大量SO2气体;2) 熔体(金属熔体、硫化物熔体)熔化温度低,流动性好;3) 熔渣为FeO-SiO2渣系,且渣量大,流动性好。目前,铜熔炼炉用耐火材料大多为含铬耐火材料,如镁铬质耐火材料含有10%~20%(质量分数)的铬铁石,在渣中溶解度小,且表现出一定抗渣润湿性[4-7]。但是在高温、碱性条件和氧化性气氛中,部分铬离子会由三价转化为六价,此类耐火材料废弃物不仅会对环境会造成严重的污染,而且对人体健康有致命的威胁。随着绿色环保无污染的新发展理念的提出,研究可替代镁铬材料的无铬耐火材料具有十分重要的现实意义。

镁铝尖晶石材料熔点高,具有良好的抗热震性以及优良的高温性能,抗游离CO2、SO2和SO3的侵蚀性好,抗碱性熔渣能力强,对铁氧化物、炉渣和金属有较高的化学稳定性,且属于环保型耐火材料[8-12],是一种可替代含铬耐火材料的理想材料。但镁铝尖晶石存在难以烧结致密的缺点,其一由于镁铝尖晶石具有极差的聚集再结晶能力,从而导致其需要极高的烧结温度至烧结致密[13];其二由于柯肯达尔效应[14]的存在,同时其在反应烧结过程中伴随着一定量的体积膨胀而难以烧结致密化。若直接用氧化镁和氧化铝反应合成镁铝尖晶石会带来一部分尖晶石化的体积膨胀,若预先让一部分镁铝尖晶石合成,则可以降低这种由于体积效应给尖晶石制品带来的不利影响。故有学者提出活性尖晶石的概念[15-16],经过原料轻烧得到大部分的镁铝尖晶石,它表现出一定烧结活性,可以去除体积膨胀效应对制品致密度的影响[17-19]。

在此,本文以轻烧氧化镁为镁源,工业氧化铝为铝源,合成标准镁铝比活性尖晶石细粉,探寻合成活性尖晶石适宜的轻烧温度,并对所合成出活性尖晶石原料烧结性能进行表征。为实现无铬化耐火材料的应用,利用静态坩埚法,研究镁铝尖晶石与铜熔炼渣反应机理,且由于铜熔炼渣黏度低、流动性好,耐火材料的致密化程度对抗渣渗透起关键性作用,同时,对分别用活性尖晶石原料和传统工业所使用的电熔尖晶石原料烧结而成的致密尖晶石材料的抗铜熔炼渣侵蚀能力进行对比,为镁铝尖晶石质耐火材料在铜冶金中的应用提供理论依据。

1 实验

1.1 活性镁铝尖晶石的合成工艺

由于原料种类和纯度不同,镁铝尖晶石开始生成的温度在900~1 100 ℃范围内变化。采用轻烧氧化镁和工业氧化铝为主要镁源与铝源,原料主要化学成分见表1,原料粒度分析可知:轻烧氧化镁的中位直径D50=2.306 μm,90%(质量分数)的颗粒直径D90=5.323 μm,工业氧化铝的中位直径D50=7.669 μm,D90=29.503 μm,将28%轻烧氧化镁与72%(质量分数)工业氧化铝在球磨罐中预混3 h,经150 MPa压样成型,置于自制立式膨胀仪(图1)中进行实验。将圆柱形试样(直径×长度为50 mm×50 mm)置于平底石墨平台上,升温速率为5 ℃/min。升温过程中,石墨棒传递试样尺寸变化,实时记录炉内温度与试样尺寸变化数据。

表1 合成活性尖晶石所需原料化学成分(质量分数)Table 1 Chemical composition of raw materials for synthesis of active spinel %

图1 立式膨胀仪结构示意图Fig.1 Schematic diagram of vertical dilatometer structure

将按比例混合均匀的原料经150 MPa压样成型后,在1 100~1 500 ℃保温3 h 合成活性尖晶石,随炉冷却后,采用XRD (Philips XPert PRO MPD,PANalytical,Netherlands)进行物相分析;采用场发射扫描电子显微镜(Nova NanoSEM400)结合能谱仪(ARL 9900-811,Thermo Scientific,USA)对材料形貌显微结构进行观察。

1.2 活性镁铝尖晶石烧结性能表征

将轻烧合成的活性镁铝尖晶石细粉经150 MPa压样成型后,置于自制立式膨胀仪中进行实验,得到相对位移变化率与温度的关系,表征其烧结性能,计算其烧结活化能。

将所合成的活性镁铝尖晶石细粉经150 MPa压样成型后,在1 750 ℃下保温3 h 烧结合成致密尖晶石材料。测量烧结前后材料尺寸变化,计算材料烧结线变化率(GB/T 3997.1—1998);利用阿基米德排水法测量材料体积密度与显气孔率(GB/T 2997—2000);采用场发射扫描电子显微镜(Nova NanoSEM400)对致密尖晶石试样进行显微结构观察,根据图像分析法统计材料孔径分布。

1.3 镁铝尖晶石材料抗铜熔炼渣侵蚀试验

利用热力学软件Factsage计算镁铝尖晶石与铜熔炼渣反应情况,并采用静态坩埚法进行抗铜熔炼渣侵蚀试验,试验温度为1 400 ℃,保温6 h,试验所用铜渣取自大冶有色金属公司,主要物相为Fe3O4和Fe2SiO4,铜渣的化学成分见表2。将侵蚀后的坩埚沿轴向切开,进行外观观察,借助SEM 和EDAX 观察各试样的显微结构和不同区域的元素分布情况,并与传统工业所使用的电熔尖晶石原料烧结合成的致密尖晶石材料的抗铜熔炼渣侵蚀能力进行对比,电熔尖晶石原料主要物相为MgAl2O4,化学成分见表2。

表2 铜熔炼渣与原料电熔尖晶石化学成分(质量分数)Table 2 Chemical composition analysis of copper smelting slag and fused spinel %

2 结果与分析

2.1 活性镁铝尖晶石的合成及其物性表征

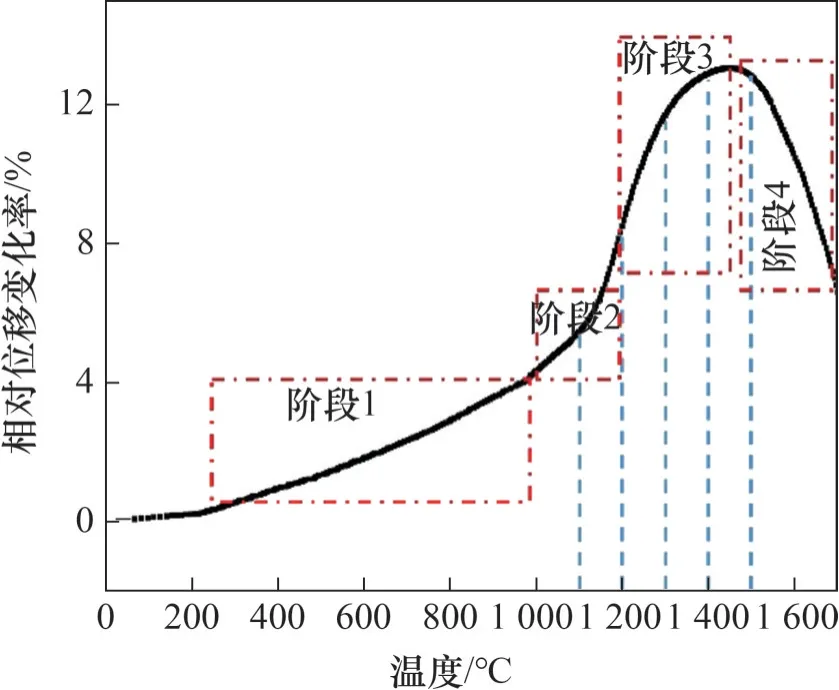

混合细粉原料升温过程中相对位移变化率与温度的关系如图2所示。由图2可知,混合细粉在升温过程中的尺寸变化分为4 个阶段:第一阶段,随着温度的升高,材料所带来的热膨胀使试样尺寸变大;第二阶段,随着温度持续升高,原料开始反应生成镁铝尖晶石,尖晶石化的膨胀导致试样尺寸急剧的变化;第三阶段,尖晶石化反应持续进行,原料由氧化铝与氧化镁物相组成逐渐向镁铝尖晶石相转变,约在1 448 ℃时,试样膨胀尺寸达到最大值,说明尖晶石化过程已大致完成;第四阶段,材料进入烧结阶段,随着温度升高,镁铝尖晶石晶粒逐渐长大,烧结致密化过程使材料尺寸降低。

图2 混合细粉原料升温过程中相对位移变化率与温度关系Fig.2 Relationship between relative displacement change rate and temperature in process of heating of mixed raw materials

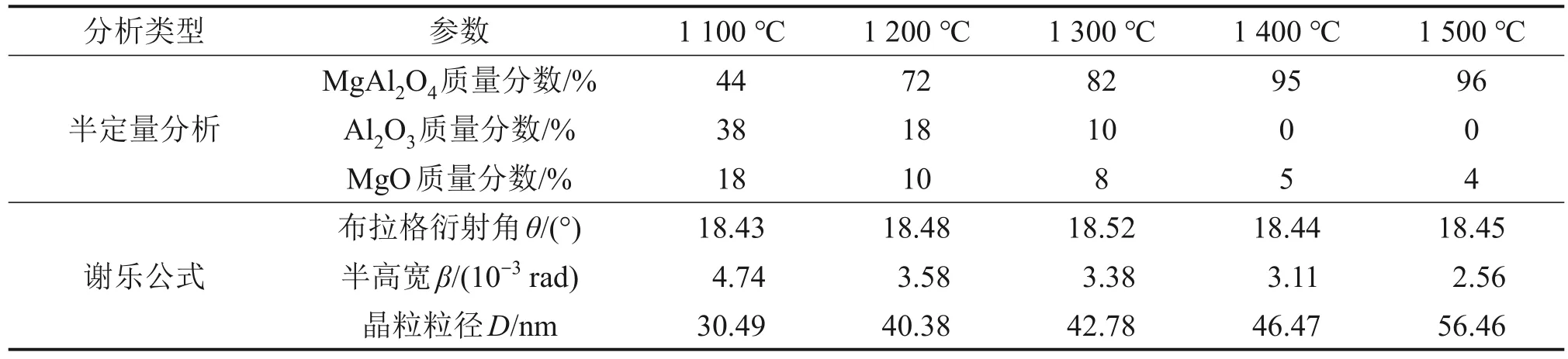

结合对材料在升温过程中试样尺寸变化的分析,在1 100~1 500 ℃内保温3 h 合成活性尖晶石,随炉冷却后进行XRD 物相分析(图3),结合XRD半定量分析(表3)。从图3和表3可知,在较低温度时,γ-Al2O3向α-Al2O3转化,此时氧化铝晶格活化,有利于尖晶石的生成,材料的主要物相是MgAl2O4、MgO 和α-Al2O3,说明在较低温度下,镁铝尖晶石反应不完全,仍存在MgO和α-Al2O3物相。随着温度的升高,镁铝尖晶石相生成量增多,峰强逐渐趋于尖锐,当温度超过1 200 ℃时,氧化铝物相和氧化镁物相的含量显著减少,尖晶石含量显著增加。当温度达到1 400 ℃时,α-Al2O3物相的峰位已完全消失,这说明在1 400 ℃时,氧化镁与氧化铝生成镁铝尖晶石反应已基本完成。1 500 ℃下合成的材料峰位与1 400 ℃合成的材料的峰位相差无几,只包含镁铝尖晶石物相和少许氧化镁物相。通过XRD 数据得出合成的镁铝尖晶石(311)晶面的衍射角与半高宽,所合成活性镁铝尖晶石晶粒尺寸根据谢乐公式计算:

图3 不同轻烧温度下合成活性尖晶石XRD图谱Fig. 3 XRD patterns of active spinel synthesized at different light burning temperatures

表3 不同轻烧温度合成的材料的XRD半定量分析与谢乐公式参数Table 3 XRD semi-quantitative analysis of synthesized materials and corresponding parameters of Scherer formula after different light burning temperatures

式中:D为晶粒粒径,nm;K为Scherrer常数,取K=0.89;λ为X射线波长,为0.154 056 nm;β为衍射峰半高宽,rad;θ为晶面布拉格衍射角,(°)。

不同轻烧温度合成的材料的XRD 半定量分析与谢乐公式参数如表3所示。可见,随着合成温度的升高,镁铝尖晶石晶粒逐渐长大,当合成温度为1 500 ℃时,尖晶石化的反应已基本完全,温度提升所带来的能量变化使尖晶石晶粒发育长大较快,缺陷减少,降低了所合成镁铝尖晶石活性。

在1 400 ℃和1 500 ℃合成时,活性尖晶石中还存在少量氧化镁物相的峰位,1 400 ℃下合成的活性尖晶石的XRD 谱图精修计算结果如图4 所示,图中,Rp为全谱因子;Rwp为加权全谱因子;X2为图谱吻合度。从图4 可知:所合成的镁铝尖晶石晶胞参数a=8.086 nm,与标准镁铝尖晶石晶胞参数(a=8.080 nm)相近,MgAl2O4相和MgO相质量分数分别为98.40%和1.60%。在XRD 图谱上有少许氧化镁物相的峰位,但其对尖晶石活性的影响可忽略。这是由于合成标准镁铝尖晶石的原料是工业用原料,工业氧化铝和轻烧氧化镁其中分别含有96.87% Al2O3和98.25% MgO(质量分数),并不是纯度100%的氧化镁与氧化铝。

图4 1 400 ℃下合成的活性尖晶石的XRD全谱拟合精修结果Fig.4 Rietveld refinement result of XRD pattern for active spinel synthesized at 1 400 ℃

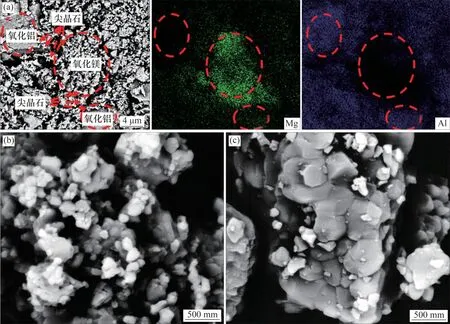

不同轻烧温度下合成的活性尖晶石材料的SEM照片如图5所示。由图5(a)可知,当轻烧温度为1 300 ℃时,材料中存在有单独氧化镁和氧化铝相,在MgO-MgAl2O4和Al2O3-MgAl2O4界面通过Al3+和Mg2+的逆扩散生成,单独存在的氧化镁与氧化铝相中间区域为所反应形成的纳米尖晶石晶粒;由图5(b)可知,当轻烧温度为1 400 ℃时,材料基本由纳米尖晶石晶粒组成,但存在有团聚的现象;由图5(c)可知,当轻烧温度为1 500℃时,材料中纳米尖晶石晶粒开始发育长大,材料开始烧结致密,缺陷减少,降低了所合成镁铝尖晶石活性。

图5 不同轻烧温度下合成的活性尖晶石材料SEM图片Fig. 5 SEM images of active spinel materials synthesized at different light burning temperatures

综上所述,标准活性尖晶石的适宜轻烧温度为1 400 ℃。在此温度下,可制备出晶粒尺寸小、活性高的标准镁铝尖晶石细粉。

2.2 活性尖晶石烧结性能

活性尖晶石具有较好的烧结性能以及二次烧结时不产生体积膨胀等特点,将其加入制品中不仅可降低制品的烧结温度,而且可使制品具有较好的理化性能,可用于制取高致密铝镁尖晶石熟料,或者直接用作原料加入到尖晶石质耐火材料中[20]。分别以1 400 ℃轻烧合成的活性尖晶石细粉和轻烧氧化镁微粉+工业氧化铝微粉为原料,经150 MPa压样成型后,在1 750℃下保温3 h烧结合成致密镁铝尖晶石,并对其烧结性能进行表征,比较两者的性能差异。

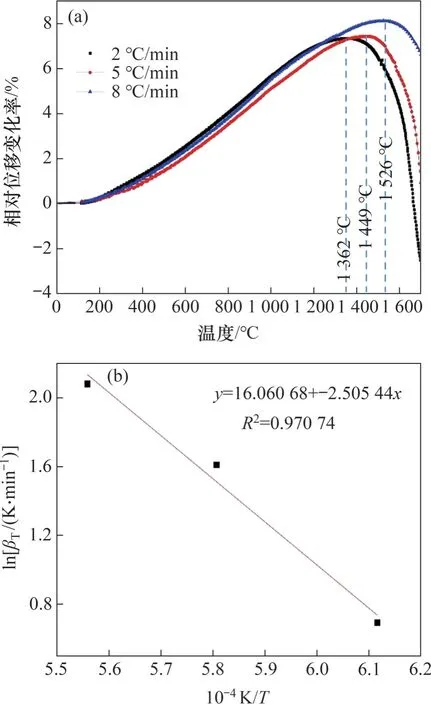

由于尖晶石的烧结过程不存在相变过程,因此,相对位移变化率的峰值对应试样的烧结温度。活性尖晶石细粉相对位移变化率与温度关系如图6(a)所示。不同升温速率下活性尖晶石材料开始烧结的温度不同,当升温速率为2 ℃/min时,对应曲线峰值为1 362 ℃,当升温速率为5 ℃/min 时,对应曲线峰值为1 449 ℃,当升温速率为8 ℃/min时,对应曲线峰值为1 526 ℃。升温速率与烧结温度之间存在线性关系[21]如下:

图6 活性尖晶石细粉相对位移变化率和升温速度与烧结温度的关系Fig.6 Relationship between relative displacement change rate, heating rates and sintering temperature in sintering of active spinel

式中:βT为升温速率,K/min;Ea为烧结活化能;T为烧结温度,K;R0为摩尔气体常数,8.314 J/mol/K;c为常数。

lnβT-1/T拟合曲线如图6(b)所示。图中,R2为相关系数。计算可得活性尖晶石细粉的烧结活化能为208.30 kJ/mol。由于活性镁铝尖晶石细粉的晶格缺陷多,活性高,因此,具有良好烧结性能,可以有力地推动烧结过程中的体积扩散和固相烧结。

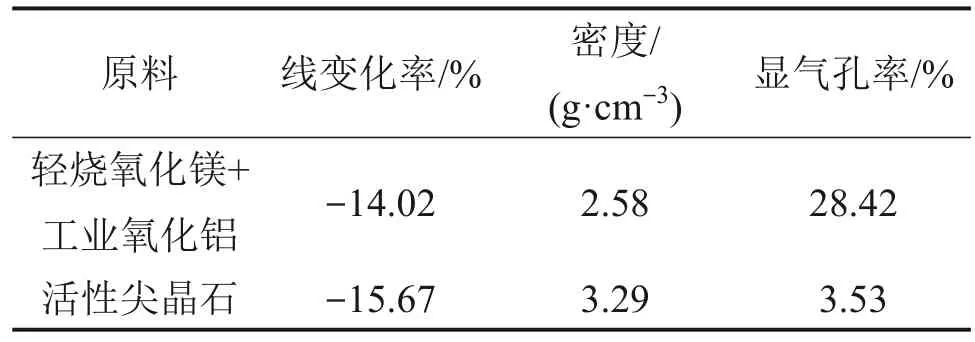

致密尖晶石材料的线变化率、体积密度以及显气孔率如表4所示。由表4可见:由活性尖晶石合成的致密尖晶石材料具有更高的烧结性能,尺寸收缩明显,且材料密度达3.29 g/cm3,显气孔率为3.53%,烧结致密。由于存在尖晶石化的体积膨胀,采用轻烧氧化镁+工业氧化铝经一步法煅烧而成的致密镁铝尖晶石的内部存在较多裂纹与气孔,显气孔率为28.42%,密度仅为2.58 g/cm3。

表4 采用不同原料烧结合成的致密尖晶石材料的物理性能Table 4 Physical properties of spinel material synthesized by different synthesizing materials

图7 不同原料烧结合成的致密尖晶石材料的SEM图片Fig. 7 SEM images of spinel material synthesized by different materials

致密尖晶石试样的SEM 照片如图7 所示。从图7可见,由活性尖晶石烧结而成的致密尖晶石材料(AS)中尖晶石晶粒发育良好,呈致密镶嵌结构,晶粒分布均匀,平均粒径在7.26 μm左右;在采用轻烧氧化镁+工业氧化铝经一步法煅烧而成的致密尖晶石材料(SS)中,由于尖晶石化的膨胀存在,尖晶石晶粒分布不均,烧结不致密,伴随有一定气孔。致密尖晶石材料孔径分布如图8 所示。从图8可见,尖晶石材料AS 和SS 的中位粒径D50分别为2.3 μm 和4.5 μm,SS 中总显气孔率高,且气孔孔径较大。

图8 不同原料烧结合成的致密尖晶石材料孔径分布Fig. 8 Pore size distribution of spinel material synthesized by different materials

2.3 镁铝尖晶石材料抗铜熔炼渣侵蚀

根据铜渣[FeO,Fe2O3,SiO2]与尖晶石材料[MgAl2O4]的化学组成,利用FactSage Version 6.2(Fact53 and FToxid databases)得出SiO2-FeO-Fe2O3-MgAl2O4在1 400 ℃时的等温四元相图(图9)。渣与材料的反应面可定义为质量分数50%的材料与50% 的渣接触,渣的化学组成(质量分数)为24.40% SiO2,50.85% FeO,15.63% Fe2O3,可定义为图9中红色区域成分组成,根据热力学计算,该区域相组成为液相+Mg(Fe2+)Al(Fe3+)2O4尖晶石相,说明尖晶石材料具有一定吸收铁离子的能力。

图9 SiO2-FeO-Fe2O3-MgAl2O4在1 400 ℃空气气氛下等温四元相图Fig. 9 Quarternary SiO2-FeO-Fe2O3-MgAl2O4 phase diagram at 1 400 ℃ in air

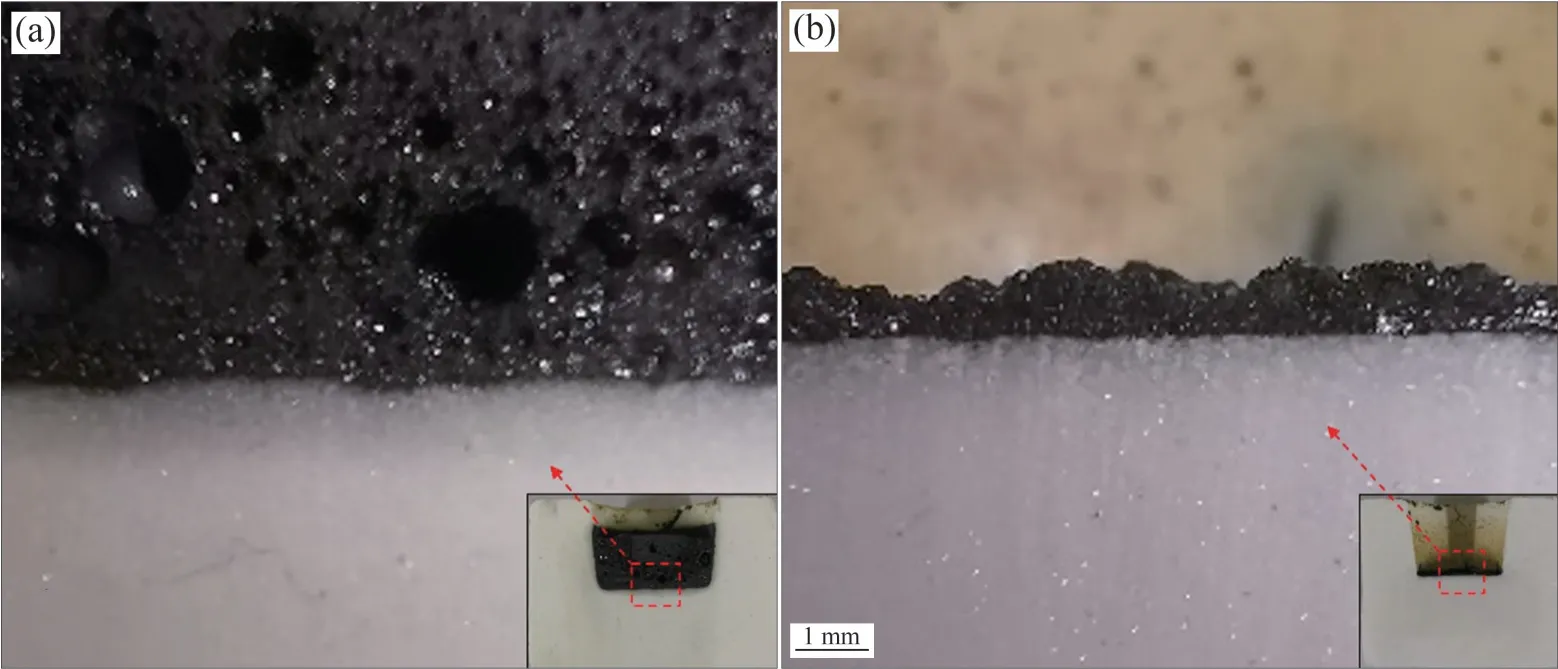

利用静态坩埚法,研究镁铝尖晶石与铜熔炼渣反应机理,并对比分别用活性尖晶石与电熔尖晶石为原料经1 750 ℃烧结3 h 合成的致密尖晶石材料的抗铜熔炼渣侵蚀能力。静态坩埚剖面宏观照片如图10 所示。可见:镁铝尖晶石材料对铜熔炼渣侵蚀表现出一定抵抗能力,同时由于致密化程度高,AS 试样的抗渣界面清晰、平整;电熔尖晶石为原料的致密尖晶石材料(FS试样)的抗渣界面相对曲折。

图10 坩埚抗铜熔炼渣试验后不同原料烧结合成的致密尖晶石材料的剖面照片Fig. 10 Photos of spinel samples synthesized by different materials after copper smelting slag resistance test using static crucible method

为进一步探究镁铝尖晶石与铜熔炼渣的侵蚀与反应,对试样进行SEM观察与能谱面扫描分析,结果如图11 所示。可见:在尖晶石与渣的接触面同时包含有Mg、Al、Fe元素,验证了热力学计算的Mg(Fe2+)Al(Fe3+)2O4尖晶石相,镁铝尖晶石具有一定吸收铁离子的能力且保持有尖晶石结构。Si元素易形成液相,沿材料气孔渗透,故材料致密化程度对渗透起关键性作用,对比FS 与SS 试样,活性尖晶石原料烧结而成的致密尖晶石材料的致密化程度高,侧气孔少,且气孔孔径小。相较而言,FS 试样的气孔多且孔径大,随着侵蚀过程的进行,极易成为渣渗透通道。

3 结论

1) 以轻烧氧化镁为镁源,工业氧化铝为铝源,合成标准活性尖晶石的适宜轻烧温度为1 400 ℃,在此温度下所制备的活性尖晶石细粉具有晶粒尺寸小、高活性等特点。活性尖晶石细粉具有较高烧结活性,烧结活化能为208.30 kJ/mol;采用活性尖晶石烧制而成的材料晶粒发育良好,呈致密镶嵌结构,晶粒分布均匀,平均粒径在7.26 μm 左右,材料体积密度可达3.29 g/cm3,显气孔率为3.53%。

2) 镁铝尖晶石与铜熔炼渣反应过程中形成ASlag-Liq 液相与ASpinel-Mg(Fe2+)Al(Fe3+)2O4尖晶石相,表明镁铝尖晶石同时具有一定吸收铁离子的能力且保持有尖晶石结构。铜熔炼渣黏度低,流动性好,易形成含Si 液相,沿材料气孔渗透,故材料致密化程度对渗透起关键性作用。所合成的活性尖晶石细粉具有较好的烧结性能以及二次烧结时不产生体积膨胀等特点,可用作原料加入尖晶石质耐火材料中,提高材料致密化程度,从而提高材料抗渣渗透能力。