SiC对水泥基材料传热效率及力学性能的影响

杜银飞,黄伟,代明欣,马聪,郭辉

(1. 中南大学 土木工程学院,湖南 长沙,410075;2. 深圳大学 城市智慧交通与安全运维研究院,广东 深圳,518061;3. 山东省滨州公路工程有限公司,山东 滨州,256600)

室内供暖是建筑能耗的主要来源之一[1-2]。传统供暖方式包括火炕供暖[3]、暖气片、空调[4]和地暖系统(FHS)[5-6]等,回填层是FHS中覆盖在地暖管道上面的一层水泥基材料,其导热性能显著影响FHS的传热效率[7]。研究表明,提高FHS回填层水泥基材料的导热系数可以增大地暖系统的热通量,加快热交换效率,从而减小热损失[7-9],因此,高导热水泥基材料在FHS回填层中的应用颇为关键。

研究人员通过调整水泥基材料配合比来提高其导热系数。LIU 等[10]将水灰比从0.6 下调至0.5时,水泥基材料的导热系数从1.56 W/(m·K)增加至1.81 W/(m·K);XU 等[11]的研究表明,添加硅灰有助于提高水泥基材料的导热系数。除此之外,还可以在水泥基中加入高导热掺合料,例如石墨[12-13]、钢纤维[14-15]、金属粉体[16]等,但这些方法并没有显著提高导热系数,甚至导致力学性能下降,从而限制了其在FHS中的应用。

SiC是一种高导热、高莫氏硬度的材料[17],现有SiC复合水泥基材料的研究多集中于提升水泥基材料的力学性能。JEON 等[18]研究表明,SiC 掺量为7%和10%的复合水泥砂浆的抗压强度分别比对照组的抗压强度高38.7%和40.0%。王瑞燕等[19-21]的试验结果表明,SiC复合水泥基材料的抗折与抗压强度最大增幅分别可达21%与35%。

基于此,本文采用不同掺量的SiC制备复合水泥基材料。采用抗压抗折试验、导热系数试验和水浴传热模拟试验探究其力学性能和热性能的变化规律,并结合压汞法(MIP)、扫描电镜(SEM)、X射线衍射(XRD)以及热重分析(TGA)分析SiC 复合水泥基材料的微观结构以及热稳定性,为制备高导热水泥基材料和提高FHS的传热效率提供依据。

1 试验材料和方法

1.1 原材料

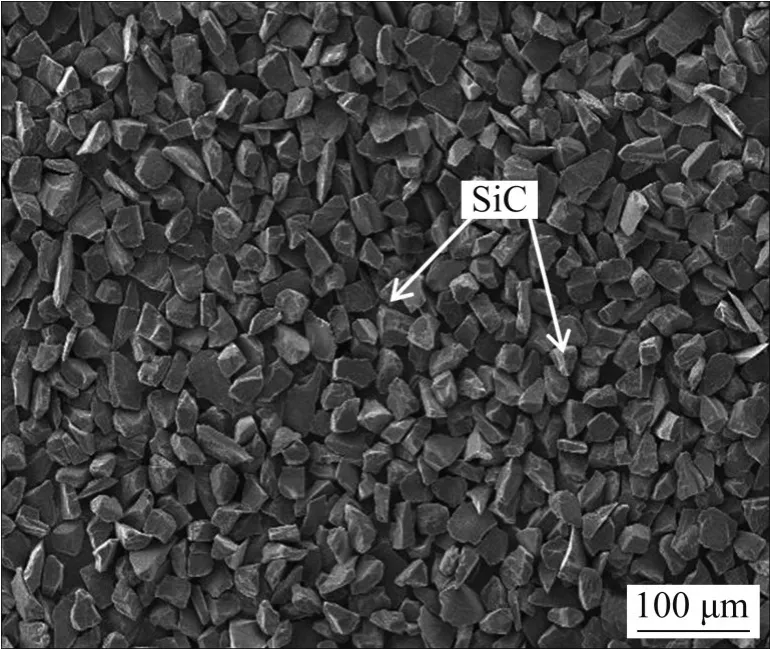

原材料包括P.O42.5水泥、硅灰、减水剂、SiC、自来水等,其中,P.O42.5水泥购自湖南长沙坪塘南方水泥有限公司;硅灰的比表面积为25 000 m2/kg;淡黄色粉末聚羧酸高效减水剂,减水率达16.1%;SiC购自河南郑州四成研磨科技有限公司,比表面积为119.0 m2/kg,粒度分布情况如图1所示,其中值粒径为50.27 μm,SEM微观形貌如图2所示,可见,SiC具有锋利的棱角与光滑的表面,外观形貌与骨料的类似。CM/CCMs样品配合比如表1所示。

图1 SiC粒度分布曲线Fig. 1 Particle size distribution curve of SiC

图2 SiC的扫描电镜照片Fig. 2 SEM image of SiC

表1 CM和CCMs样品成分Table 1 Composition of CM and CCMs samples

1.2 试验方法

1) 根据GB/T17671—1999《水泥胶砂强度检验方法(ISO 法)》进行力学性能试验,分别测试3 d、7 d 和28 d 的抗压强度和抗折强度。其中,抗压强度测试试件长×宽×高为40 mm×40 mm×40 mm,测试速率为50 N/s;抗折强度测试试件长×宽×高为160 mm×40 mm×40 mm,测试速率为2.4 kN/s,每组试验进行6次平行试验,测试精度为0.1 MPa。

2) 采用基于瞬态平面热源法的DRE-2C导热系数测试仪测定导热系数,测试系统包括测试主机、Hot Disk探头与夹具等。其中,Hot Disk探头采用镍箔导电材料,试验测试精度为0.01 W/(m·K)。在测试样品导热系数时,需先将长×宽×高为40 mm×40 mm×40 mm 的样品切割出2 个特性相似的光滑平面,再将Hot Disk 探头伸入其中并用夹具夹紧,多次测量后取平均值作为样品的导热系数。

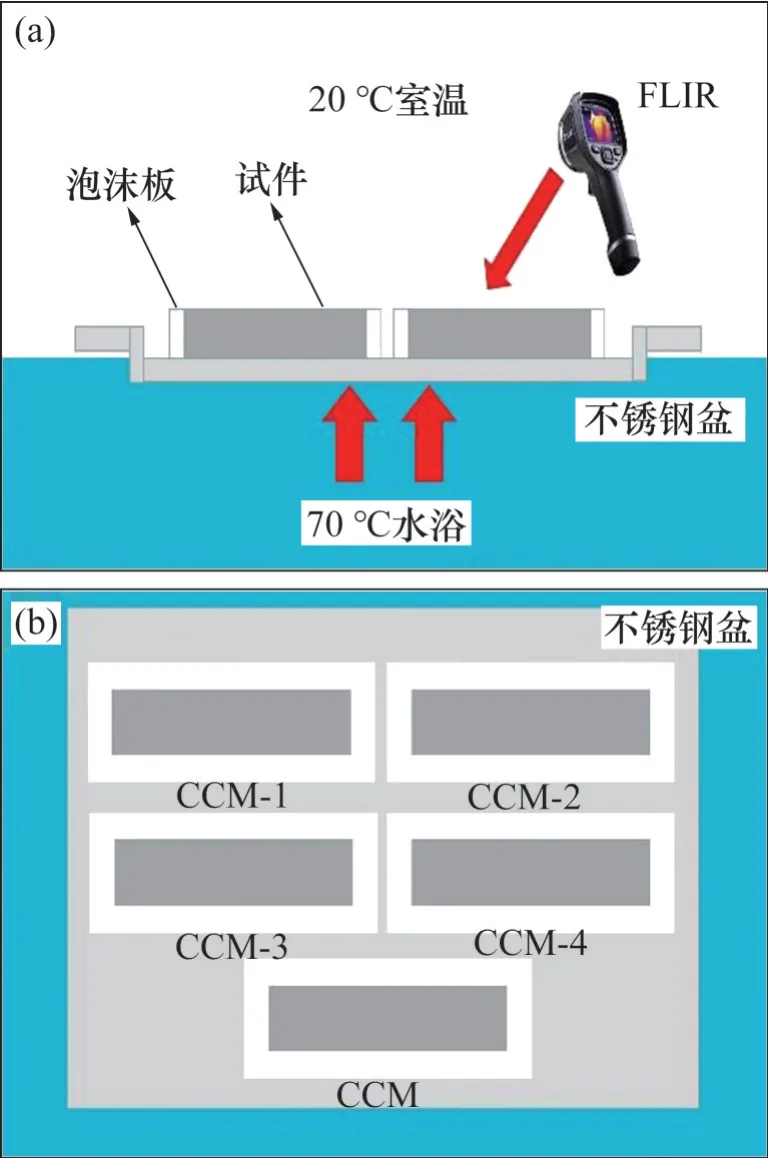

3) 室内水浴传热试验材料采用不锈钢盆模拟地暖管壁材料,以CM或CCMs样品模拟FHS回填层水泥基材料,设计室内水浴传热试验以表征传热效率。试验前,将5 组样品(长×宽×高为160 mm×40 mm×40 mm)放至恒温箱2 d 以保持测试样品具有相近的初始温度,并用塑料泡沫板将样品四周包裹以减小侧面与空气之间的热损失。将所有样品均匀地置于不锈钢盘上,并置于70 ℃的恒温水浴中进行底部加热(图3)。采用傅里叶变换红外吸收光谱仪(FLIR)每隔2 min 记录样品表面温度,试验累计时长1 h。由于样品表面初始温度存在少量差异,故采用传热效率增加量η来定量评价传热效率,如式(1)所示。

图3 室内水浴传热试验示意图Fig. 3 Schematic diagram of indoor water-bath heating test

式中:η为传热效率增加量;ΔTCCMs和ΔTCM分别为CCMs和CM样品温度与初始温度的温差,℃。

4) 采用MIP 测试孔隙结构。采用SEM 观察SiC 在水化体系中的分散情况与界面过渡区域[22]等。在进行SEM 试验前,对样品进行喷金处理,试验加速电压为20 kV。采用XRD分析水化产物。

5) 采用TGA 评估材料的热稳定性。采用氮气作为保护气体,升温速率为10 ℃/min,温度范围为30~800 ℃。

2 结果与分析

2.1 力学性能

固化3 d、7 d 与28 d 后的CM 与CCMs 样品的力学性能测试结果如图4所示。

图4 CM/CCMs样品的力学性能Fig. 4 Mechanical performances of CM/CCMs

从图4可见,抗折强度和抗压强度均随SiC掺量的增加先上升后下降,CCM-2 样品各个龄期的力学性能均优于其他试样的力学性能。与CM样品相比,CCM-2样品的3 d、7 d和28 d抗折强度分别提高14.28%、15.46%和18.55%,抗压强度分别提高17.18%、7.97%和14.34%。然而,随着SiC掺量增大,CCMs 样品的力学性能大幅降低。具体地,与CCM-2样品相比,CCM-4样品的3 d、7 d和28 d抗折强度分别降低了15.63%、16.07%和19.73%,抗压强度分别降低了17.26%、11.29%和16.65%。

2.2 导热系数

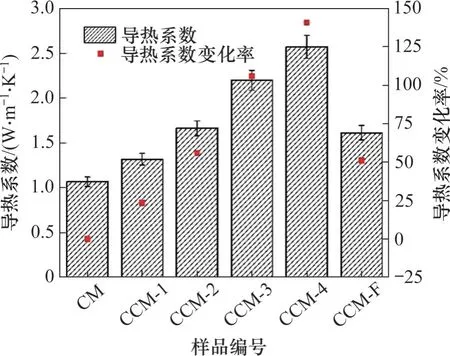

CM和CCMs样品的导热系数如图5所示。由图5可知,SiC提高了水泥基材料的导热系数,CCM-1、CCM-2、CCM-3和CCM-4样品的导热系数分别提高了23.5%、55.7%、105.9%、140.8%。为了进一步比较SiC 与普通矿物掺合料对导热性能的影响差异,制备60%掺量下的石灰石矿粉复合水泥基材料(CCM-F),并与CCMs 样品进行对比。可以发现,CCM-F 样品的导热系数为1.61 W/(m·K),远低于CCM-4 样品的导热系数(2.57 W/(m·K));同时,相对于CM 样品,CCM-F 样品的导热系数仅仅提高了51.1%。试验结果表明,SiC 对CM 样品导热性能的提升优于普通矿物填料对CM样品导热性能的提升。

图5 CM和CCMs样品的导热系数Fig. 5 Thermal conductivity of CM and CCM samples

2.3 水浴传热性

CM 和CCMs 样品表面温度变化曲线如图6 所示。由图6可见:在测试时间内,CCMs样品的表面温度均高于CM样品的表面温度。其中,CCM-4样品表面温度达到30 ℃的时间约为18 min,分别比CM 和CCM-1 样品所需时间快43.8%和33.3%。CCMs样品的传热效率增加量η如图7所示。可见:随时间的延长,η经历了快速变化期、过渡期、稳定期3 个阶段。在快速变化期,CCMs 样品的η没有表现出明显的规律。这是由于在加热初期,试件底部与不锈钢盘直接接触,温度上升幅度较大,导致η较高。在过渡期,不同成分CCMs 样品的η出现明显的差异。在稳定期,η随时间的变化不明显,表明CCMs 样品的表面温度逐渐达到稳定状态。这与图6 所示结果一致。此外,各个时刻CCM-4 样品的η均大于其他3 种CCM 样品的η。60 min 时,CCM-1、CCM-2、CCM-3、CCM-4 样品的η分别为7.1%、10.6%、15.3%、23.6%。这说明增大SiC掺量对CCMs材料的传热效率有明显提升。该试验结果与导热系数测试结果一致,验证了CCMs材料具有良好的导热性能。

图6 CM和CCMs样品的温度变化曲线Fig. 6 Temperature curves of CM and CCMs samples

图7 不同时刻CCMs样品的传热效率增加量ηFig. 7 η of CCMs sample at different time

2.4 微观试验结果

2.4.1 MIP分析

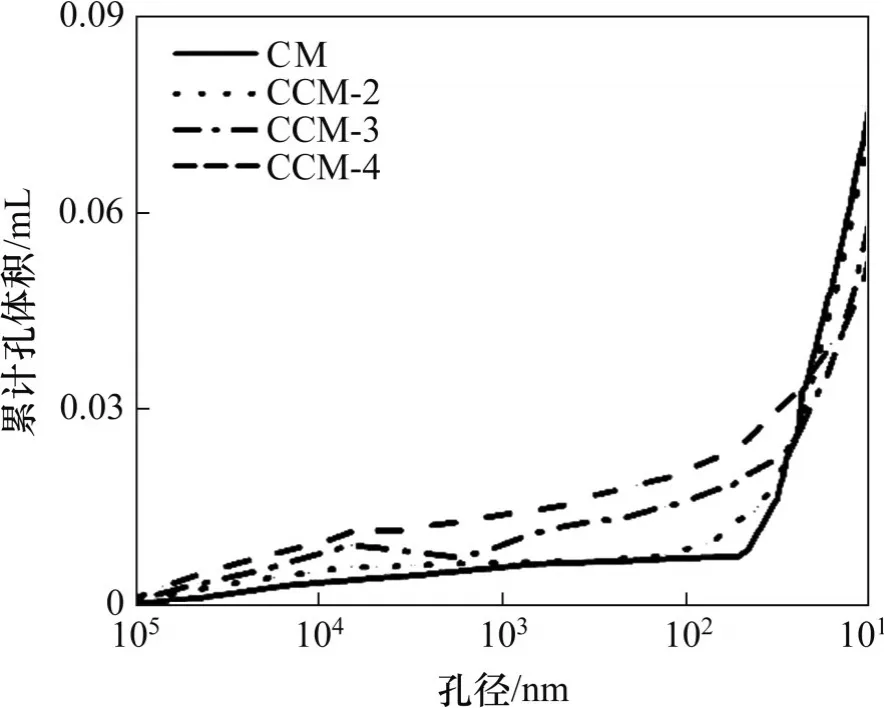

孔隙含量对水泥基材料的导热性能有很大影响[23]。图8 所示为CM 和CCMs 样品内部的累计孔体积。从图8 可见,微孔(孔径≤10 μm)在CM 和CCMs 中占主导地位,随着SiC掺量的增加,微孔数量略有减少,同时大孔隙的含量增加。这是因为在水化体系中引入的部分SiC占据了部分孔隙的形成空间,导致单位体积水泥石中的微孔数量随着SiC掺量的增加而减少。而引入更多SiC则导致引气作用增加,随之产生更多孔径超过100 μm 的大孔隙。但总体而言,大孔隙在CCMs水化体系中所占的比例不大,表明CCMs 具有致密的水化体系,这对CCMs的导热性能是有利的。

图8 CM和CCMs样品的累计孔体积Fig. 8 Cumulative pore volumes in CM and CCMs samples

2.4.2 SEM分析

图9 所示为CM 与CCMs 样品的SEM 微观形貌。从图9 可见:CM 和CCMs 水化体系存在微孔隙与微裂缝。水泥水化完成后,SiC由于具有疏水性[24]被水泥水化产物包裹,在水化体系中的分散性较好。随着SiC掺量的增加,水化体系中产生的大孔隙数量逐渐增加。SiC在水化体系中的棱角与边界轮廓清晰,其结构完整,然而不同掺量的SiC对水化体系的影响程度有明显差异。该细度下的SiC 充当引气剂的作用,随着SiC 掺量的增加,更多的SiC吸附水泥颗粒表面的水分子,提高了其引气作用,导致水化体系中产生大量的气孔(孔径≤200 μm),这对CCMs 的力学强度有不利影响。同时,随着SiC掺量的增加,在单位体积的水化体系中界面的薄弱区域更多,对其力学性能同样有负面影响。SiC具有光滑的表面纹理,在水化体系中不具有成核位点的作用。但由于SiC本身具有较高的强度,能够发挥物理填充作用,有利于提高CCMs 的力学性能。可以预见,水化体系中气孔、裂缝的存在与SiC的物理填充作用对CCMs力学性能均有不同程度的影响。结合SEM 与MIP 分析,对力学强度变化的合理解释为:由于较低掺量下的SiC引气作用不明显,填充于水化体系后可以发挥物理填充作用,导致CCM 的力学性能优于CM的力学性能。过高的SiC 掺量导致引气作用增强,使水化体系中气孔的含量也随之增加,与此同时薄弱的界面区域范围也增大,施加外界荷载后更容易在这些薄弱区域产生宏观裂缝,这些因素的共同作用直接导致CCM-3、CCM-4 样品的力学性能大幅降低。因此,SiC 掺合料存在一个最优掺量。除此之外,水化体系中高导热SiC掺合料的相互接触可以加速热量传递。SiC 掺量增多,SiC 颗粒相互接触概率增加,更容易形成导热通道,提高了CCMs的导热系数以及传热效率。

2.4.3 XRD分析

图10所示为SiC的XRD图谱以及固化28 d的CM 和CCMs 样品的XRD 图谱。从图10 可见:相较于CM样品,CCMs样品的图谱中出现了明显的SiC 的特征峰,且SiC 的特征峰强度随着SiC 掺量的增加而增加。然而CCMs中部分水化产物的特征峰强度存在不同程度的减弱趋势,如钙矾石(9.02°处)与氢氧化钙(18.07°处)的特征峰强度下降。这是由于随着SiC掺量的增多,单位体积内参与反应的硅酸盐水泥和水被SiC所取代,导致CCMs的水化产物钙矾石与氢氧化钙的特征峰强度下降。该结果表明:随着SiC掺量的增多,对CCMs的水化反应的抑制作用愈加明显。但总体而言,CM 与CCMs的XRD图谱并未出现除SiC以外的其他特征峰,表明CM 与CCMs 的水化产物种类相似,SiC不会在水化体系中发生化学反应。SiC的掺入仅为物理共混,这与SEM 的分析结果相符。结合力学性能的结果来看,虽然钙矾石的峰强度略微下降,但在SiC 掺量小于30%时,力学性能有明显提高,这进一步说明具有高强度的SiC粉体在水化体系中发挥了物理填充作用。

图10 SiC以及固化28 d CM和CCMs样品的XRD图谱Fig. 10 XRD patterns of SiC and CM and CCMs samples curing for 28 d

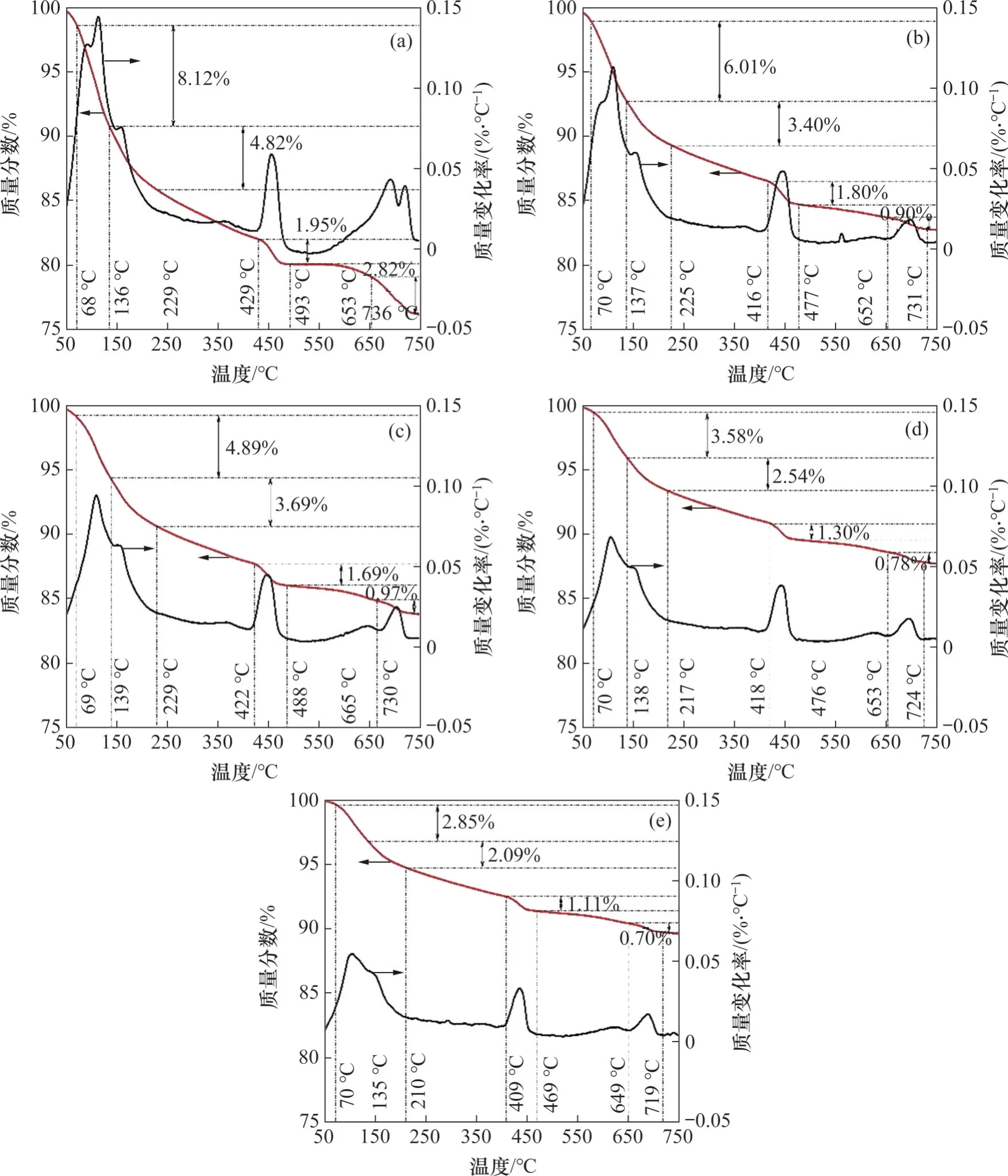

2.5 TG-DTA分析

各试样的热重分析(TG)曲线和差热分析(DTA)曲线如图11 所示。从图11 可见:CM 和CCMs 样品的TG 曲线大致可以分为钙矾石的分解(70~140 ℃)、C-S-H 凝胶的脱水(140~220 ℃)[25]、氢氧化钙的脱水(410~490 ℃)和碳酸盐的分解(650~730 ℃)4个阶段。总体而言,CM和CCMs的TG 和DTA 曲线表现出相似的趋势,表明CM 和CCMs 的组成相似。随着SiC 掺量的增加,CCMs各阶段的质量损失率呈现不同程度的降低趋势。CM 样品在上述4 个阶段的质量损失率分别为8.12%、4.82%、1.95%和2.82%,相应地,CCM-4样品的质量损失率分别为2.85%、2.09%、1.11%和0.70%。对该现象的合理解释如下:SiC 具有耐高温的特性,作为掺合料替代部分硅酸盐水泥和水后,单位体积内水化反应所需的原料减少。TG/DTA 结果表明,在TG 曲线的第一阶段,CM 的质量损失率接近9%,而CCM-4 的质量损失率约为3%,说明在70~140 ℃,CCM-4 样品具有良好的热稳定性。此外,在TG曲线的第一阶段,钙矾石的质量减小,这说明CCMs长期暴露在高温的环境下对其力学性能具有负面影响。

图11 CM和CCMs样品的TG/DTG曲线Fig. 11 TG/DTG curves of CM and CCMs samples

3 结论

1) CCMs 样品的抗折强度和抗压强度均随着SiC 掺量的增加呈现先上升后下降的趋势,当SiC掺量为30%时,强度最高,固化28 d 时,抗折强度和抗压强度分别提高了18.55%和14.34%。

2) CCMs的导热系数随着SiC的掺量的增多而增大,其中,CCM-4 样品的导热系数与CM 相比提高了140.8%。室内水浴传热试验结果表明,η随着SiC 掺量的增多而增大。在60 min 时,CCM-4样品的η为23.6%,可大幅提高FHS的传热效率。

3) SiC 被水化体系包裹,分散性较好。随着SiC掺量的增多,CCMs水化体系的引气作用增强,大孔隙数量增多,并形成更多的界面薄弱区域。SiC不会与水泥发生化学反应,但掺量过多时会抑制水泥的水化。

4) 在70~140 ℃内,CM 样品的质量损失率接近9%,而CCM-4 样品的质量损失率约为3%,表明掺入SiC后水泥基材料的热稳定性提高。