坦桑尼亚太古代绿岩带某微细浸染型金矿石选矿工艺研究

周瑶

摘要:某金矿床位于坦桑尼亚太古代绿岩带中,属于脉状构造蚀变岩型矿床。工艺矿物学研究结果表明:矿石含金5.17 g/t,砷0.43 %,硫2.50 %,主要金属矿物有黄铁矿、毒砂、磁铁矿、菱铁矿,脉石矿物主要有石英、长石、碳酸盐、绿泥石、黑云母、黏土矿物;金矿物主要为自然金,载金矿物主要为黄铁矿、毒砂和石英;金矿物嵌布状态以包裹金和粒间金为主,分别为49 %和47 %,裂隙金较少;金矿物粒度非常细小,以微、细粒金为主,占92.5 %。针对该矿石性质,进行了选矿工艺探索试验研究,结果表明:采用重选、全泥氰化浸出和浮选等单一流程,金回收率较低;为进一步提高金浮选指标,进行了磨矿细度、捕收剂、活化剂、起泡剂等药剂制度和流程结构优化试验,确定采用浮选+尾矿浸出工艺流程。结果表明:在最佳条件下,浮选闭路流程金精矿金品位44.70 g/t,金回收率83.56 %;浮选尾矿氰化金作业回收率34.41 %,金总回收率89.22 %。

关键词:坦桑尼亚;绿岩带;金矿石;浮选;氰化;微细浸染;选矿工艺

中图分类号:TD953 文章编号:1001-1277(2023)06-0039-05

文献标志码:Adoi:10.11792/hj20230609

引 言

坦桑尼亚人口众多、资源丰富、经济发展潜力巨大,是非洲第四大产金国。坦桑尼亚维多利亚湖地区太古代绿岩带是世界上著名的金成矿带,蕴藏着众多世界级特大型金矿床[1],矿化类型表现为金矿体以块状或浸染状富铁硫化物形式赋存于条带状含铁建造或变质凝灰岩、基性岩的矿化剪切破碎带及剪切带控制的石英脉中[2]。

近年来,大量的中资企业赴坦桑尼亚进行矿业开发与投资,但大多聚焦于金矿资源的获取,对矿石微观特征、工艺矿物学及金资源回收率方面重视程度不够。坦桑尼亚某中型金矿床矿石中载金矿物主要为黄铁矿、毒砂和石英,金颗粒较细,近80 %为细粒金,且大部分以包裹金和粒间金的形式嵌布,属于较难选冶的矿石类型。本文研究了该矿床金矿石的物性,并进行了选矿试验,为其资源的开发提供支持,也为当地的中资矿业企业提供参考与借鉴。

1 矿石性质

1.1 化学成分及矿物组成

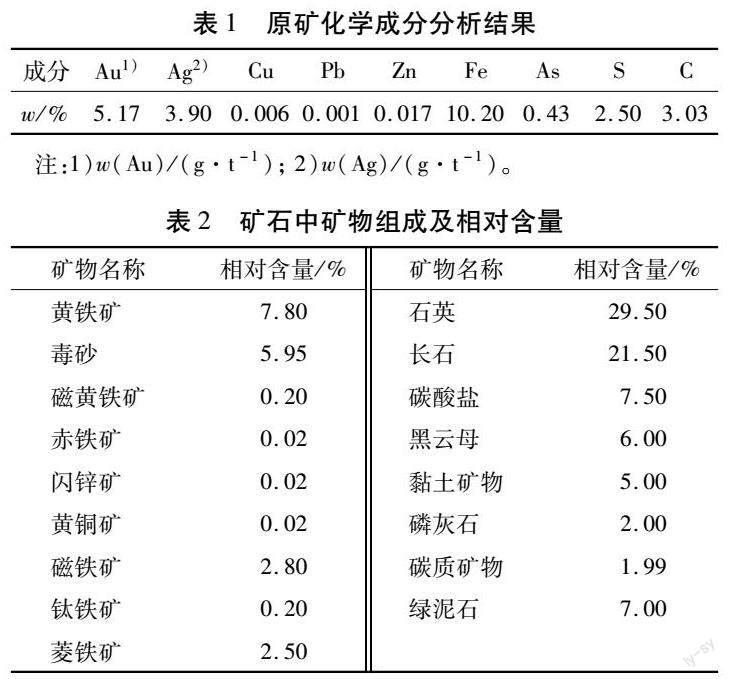

该金矿床矿石中主要有价元素为金,品位为5.17 g/t,有害元素砷和硫品位分别为0.43 %和2.50 %。原矿化学成分分析结果见表1。

金矿石中金属矿物主要为黄铁矿(7.80 %)、毒砂(5.95 %)、磁铁矿(2.80 %)、菱铁矿(2.50 %),少量赤铁矿、钛铁矿、闪锌矿、黄铜矿等;脉石矿物中含量较高的为石英(29.50 %)、长石(21.50 %)、碳酸盐(7.50 %)、绿泥石(7.00 %)、黑云母(6.00 %)、黏土矿物(5.00 %),另有少量的磷灰石、碳质矿物等。矿物组成及相对含量见表2。

1.2 矿石结构构造

矿石中大部分黄铁矿呈他形晶粒状结构产出;毒砂及少量黄铁矿呈自形晶—半自形晶粒状结构产出;金矿物在金属硫化物或石英中呈包含结构产出。其中,金属硫化物主要表现为浸染状构造,在脉石矿物中星散分布;一些碳酸盐在矿石缝隙中集中分布,形成脉状构造。

1.3 金矿物嵌布特征

通过对金矿石进行显微镜和扫描电镜分析发现,主要载金矿物是黄铁矿和石英,次要载金矿物为毒砂。金矿物主要以金的独立矿物自然金、银金矿的形式出现,并以包裹金、粒间金为主,裂隙金较少。金矿物中包裹金占49 %,粒间金占47 %,裂隙金占4 %。矿石中金矿物颗粒较小,以细粒金为主,微粒金次之,中粒、粗粒金含量较少,细粒金(0.01~0.037 mm)占比达78.5 %,微粒金(﹤0.01 mm)占比14 %。自然金形态以角粒状、枝杈状为主,麦粒状、叶片状次之。

1.4 主要金属矿物嵌布特征

黃铁矿:此种矿物的相对含量为7.80 %,大部分呈浅黄色,呈他形晶粒状结构、自形晶—半自形晶粒状结构产出,粒径0.01~3 mm。黄铁矿呈脉状、浸染状分布于脉石矿物中,少量被毒砂、黄铜矿交代。

毒砂:其相对含量为5.95 %,是金矿物载体之一。显微镜下观察毒砂呈亮白色,自形晶—半自形晶粒状结构,粒径0.01~3 mm,呈脉状、浸染状分布于脉石矿物中,部分与黄铁矿连生。

2 试验结果与讨论

2.1 选矿工艺探索试验

矿石中49 %的金以包裹金形式嵌布在黄铁矿、毒砂、石英等矿物中,且颗粒细小,78.5 %为细粒金。相关试验结果表明:原矿细磨后浸出过程中,硫、砷、碳相关元素会消耗大量的浸出剂,使得选矿成本明显提高。通过浮选进行回收时,金易损失,且在绿泥石等杂质的影响下,金的浮选难度也会明显增加[3-4]。因此,根据矿石性质和金的赋存状态,本次试验研究开展了重选、全泥氰化浸出、浮选探索试验,基于所得结果进行工艺优化。

2.1.1 重 选

原矿中粒间金和裂隙金分别占47 %和4 %,因而在研究过程中选择摇床开展重选回收试验。试验结果表明:磨矿细度-0.075 mm占75 %条件下,重选精矿金品位49.50 g/t,产率为2.20 %;尾矿中金品位高,由此可判断出该金矿石嵌布粒度较细,矿物的密度没有明显差异性,重选工艺不适宜。

2.1.2 全泥氰化浸出

全泥氰化浸出试验中,当磨矿细度-0.075 mm占85 %、浸出时间24 h时,金浸出率为44.29 %;提高磨矿细度至-0.075 mm占95 %时,氰化金浸出率为46.62 %;即便进一步增加磨矿细度到-0.040 mm占96 %,金浸出率仅为47 %,并没有明显的改善,说明原矿金嵌布粒度较细,不易解离。因此,该矿石不宜采用全泥氰化浸出工艺。

2.1.3 浮 选

在浮选过程中,有用矿物能否被浮选上来,取决于矿物表面的润湿性,而矿物表面的润湿性是矿物的重要物理化学性质之一,其决定了矿物颗粒与气泡发生碰撞时能否附着并被上浮[5]。矿石中大部分金矿物以包裹金形式嵌布于硫化物和石英中,且颗粒较细。岩矿鉴定也表明,部分黄铁矿呈半氧化状态,可浮性差,不经活化很难上浮,为此开展了单一浮选探索试验。

单一浮选流程为一粗三扫二精(见图1),磨矿细度为-0.075 mm占70 %,粗选捕收剂丁基黄药和丁铵黑药用量分别为60 g/t和40 g/t,起泡剂2号油用量为40 g/t。取得的试验指标为:粗精矿金品位为53.88 g/t,金回收率为62.53 %,尾矿金品位为0.81 g/t(见表3)。

2.2 浮选条件试验

通过浮选探索试验,浮选过程中加入活化剂硫酸铜,回收率得到提高。由于矿石含泥量大,金属矿物粒度细,通过优化浮选条件,会达到更好效果。因此,浮选试验考察的指标主要包括磨矿细度、活化剂用量、捕收剂种类及用量、起泡剂用量。

2.2.1 磨矿细度

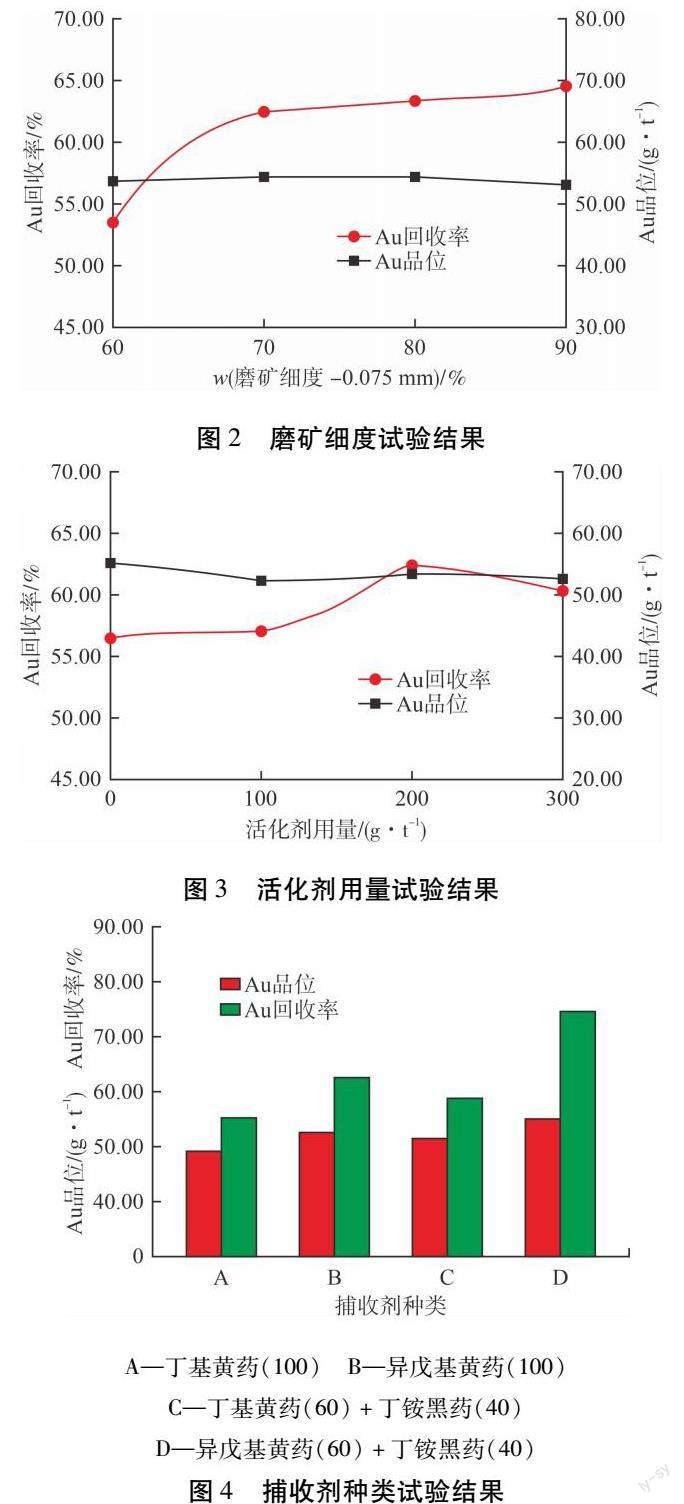

由上述分析可知:矿石中金矿物多以包裹金形式嵌布于硫化物和石英中,磨矿可使有用矿物充分解离[6-7],提高金回收率。为有效分析磨矿细度和浮选参数的相关性,控制丁基黄药用量60 g/t、丁铵黑药用量40 g/t、2号油用量40 g/t,在此基础上开展试验。流程见图1,试验结果见图2。

由图2可知:在磨矿不断变细过程中,对应的金回收率也持续提高;在磨矿细度-0.075 mm占比达到70 %后,进一步细化,金回收率变化不大,而金品位有所降低。因此,选择磨矿细度-0.075 mm占70 %为宜。

2.2.2 活化剂用量

通过浮选探索试验,浮选过程中加入活化剂硫酸铜,回收率得到提高,但过量会浪费活化剂,增加成本。在磨矿细度-0.075 mm占70 %、丁基黄药用量60 g/t、丁铵黑药用量40 g/t、2号油用量40 g/t的条件下,开展试验。流程见图1,结果见图3。

由图3可知:在增加硫酸铜用量过程中,金回收率先升高后逐渐下降;当硫酸铜用量达到200 g/t时,粗精矿金品位和金回收率达到平衡,浮选指标基本稳定。因此,确定活化剂硫酸铜用量为200 g/t。

2.2.3 捕收剂种类

金矿石浮选时常用的捕收剂为黄药和黑药类,并且按一定比例混合使用,可提高回收率和浮选速度,减少用药量,降低药剂费用,改善过程的选择性,尤其对含有难选硫化物的金矿石显得特别重要[8]。在试验过程中,为分析捕收剂和浮选效果的相关性,在磨矿细度-0.075 mm占70 %、硫酸铜用量200 g/t、2号油用量40 g/t的条件下,进行捕收剂种类单因素试验。流程见图1,试验结果见图4。

由图4可知:单一捕收剂获得的粗精矿金品位相对较低,金回收率低,异戊基黄药+丁铵黑药组合捕收剂金回收率和粗精矿金品位最高,尾矿金品位最低,说明组合捕收剂对矿石中金矿物的捕收能力强。因此,选择这种组合为捕收剂。

2.2.4 捕收剂用量

捕收剂用量应该控制在合理范围内,不足会导致金矿物损失,而过量则会产生浪费[9-10],增加成本。为检验捕收剂对浮选工艺指标的影响,在磨矿细度-0.075 mm占70 %、硫酸铜用量200 g/t、2号油用量40 g/t的条件下,进行捕收剂用量(异戊基黄药与丁铵黑药用量比3∶2)试验。流程见图1,试验结果见图5。

由图5可知:随着异戊基黄药和丁铵黑药用量的增加,金回收率逐步升高,但粗精矿金品位逐渐降低。当异戊基黄药用量达到60 g/t、丁铵黑药用量达到40 g/t时,浮选指标基本稳定。因此,本次试验选择粗选异戊基黄药60 g/t,丁铵黑药40 g/t;扫选一异戊基黄药40 g/t,丁铵黑药20 g/t;扫选二异戊基黄药20 g/t,丁铵黑药10 g/t;扫选三异戊基黄药10 g/t,丁铵黑药5 g/t为宜。

2.2.5 起泡剂用量

适量的起泡剂能明显提高浮选工艺金回收率和精矿金品位[11],目前生产中常用的起泡剂为2号油。在磨矿细度-0.075 mm占70 %、硫酸铜用量200 g/t、异戊基黄药用量60 g/t、丁铵黑药用量40 g/t基础上开展2号油用量试验。流程见图1,试验结果见图6。

由图6可知:在提高2号油用量后,金回收率不断增加,而粗精矿金品位有所降低。当2号油用量达到30 g/t时,浮选指标基本稳定。综合考虑,确定2号油用量为30 g/t。

2.3 闭路试验

根据条件试验结果和矿石性质,选择“一粗三扫二精”浮选流程。闭路试验流程见图7,试验结果见表4。

由表4可知:闭路试验获得的金精矿金品位44.70 g/t,金回收率83.56 %;尾矿金品位0.93 g/t,金回收率16.44 %,这部分尾矿基本为微细粒含金黄铁矿和毒砂,不满足回收要求。因此,對此尾矿通过浸出方法回收金。

2.4 浮选尾矿浸出

研究发现金矿物大部分包裹于黄铁矿和毒砂矿物中,通过提高磨矿细度、调整浸出时间等条件试验,确定浸出条件为:再磨细度-0.075 mm占95 %、氰化钠用量1 400 g/t、石灰用量4 000 g/t、浸出时间24 h。试验结果见表5。

由表5可知:浮选尾矿提高磨矿细度后再浸出,金作业回收率34.41 %,对原矿金回收率为5.66 %,浮选+尾矿浸出工艺流程金总回收率为89.22 %,效果较好。

3 结 论

1)坦桑尼亚太古代绿岩带某金矿床矿石金品位5.17 g/t,载金矿物主要为黄铁矿、毒砂和石英,49 %的金矿物为包裹金形式,47 %为粒间金,4 %以裂隙金形式存在。矿石中金矿物颗粒较小,以细粒金为主,中粒、粗粒金含量较少,细粒金(0.01~0.037 mm)达78.5 %。

2)在重選探索试验过程中,当磨矿细度-0.075 mm占75 %时,重选精矿金品位49.50 g/t,产率为2.20 %;尾矿中金品位高,该矿石不适宜采用重选工艺处理。

3)在全泥氰化浸出探索试验中,当磨矿细度-0.075 mm 占85 %、浸出时间24 h时,金浸出率为44.29 %;即便进一步增加磨矿细度到-0.040 mm占96 %时,浸出率仅为47 %,表明该矿石不宜采用全泥氰化浸出选矿工艺处理。

4)通过最佳条件试验,采用浮选+尾矿浸出工艺流程,闭路试验条件下得到的金精矿金品位44.70 g/t,金总回收率为89.22 %,可取得显著的回收效果。

[参 考 文 献]

[1] 王建光,彭俊,袁杨森,等.坦桑尼亚马拉-穆索马绿岩带金矿地质特征及成矿规律浅析[J].地质与勘探,2017,53(2):406-412.

[2] 崔小军,王建光,彭俊,等.坦桑尼亚维多利亚湖东部绿岩带金矿床地质特征及成因浅析[J].地质与勘探,2014,50(4):789-794.

[3] 常征,熊馨,孙晓华.青海某含砷含碳微细浸染型难处理金矿石选矿试验研究[J].黄金,2021,42(1):55-63.

[4] 王静纯,方楠.新疆卡拉玛铜矿床伴生金工艺矿物学研究[J].地质与勘探,2005,41(6):52-54.

[5] 赵志强.塔吉克斯坦某岩浆热液型金矿床的矿石微观特征及工艺矿物学研究[J].世界有色金属,2022(19):91-93.

[6] 王路平,杨培根,高军雷,等.国外某高硫金矿石选矿试验研究[J].黄金,2022,43(12):75-78.

[7] 胡俊,陈晓波,孙文祥,等.柬埔寨某高硫金铜矿石选矿试验研究[J].黄金,2021,42(11):77-80.

[8] 张家琪,胡志刚,高杨.某微细粒难处理金矿石选矿试验研究[J].黄金,2019,40(7):63-67.

[9] 张水旺,张海明.某微细浸染型低品位难处理金矿石选矿工艺试验研究[J].黄金,2022,43(7):71-74.

[10] 齐恩爽.某金矿床选矿工艺研究[J].世界有色金属,2019(5):46-47.

[11] 王立新,王青才.某高硫低品位金矿石浮选试验研究[J].黄金,2019,40(11):52-55.

Abstract:A gold deposit in the Tanzanian Archean greenstone belt belongs to the vein-type altered rock deposit.The results of process mineralogy research show that the ore contains 5.17 g/t of gold,0.43 % of arsenic,and 2.50 % of sulfur,and the main metallic minerals are pyrite,arsenopyrite,magnetite,and siderite.The gangue minerals are mainly quartz,feldspar,carbonate,chlorite,biotite,and clay minerals.The main gold mineral is native gold,and the main gold-bearing minerals are pyrite,arsenopyrite,and quartz.The gold mineral distribution is mainly related to encased gold and intergranular gold,with contents of 49 % and 47 %,respectively,and there is less fissure gold.The particle size of gold mineral is very fine,mainly composed of micro and fine-grained gold,accounting for 92.5 %.Based on the properties of the ore,exploration and testing of the ore-dressing process were carried out.The results show that the gold recovery rate is low when using a single process such as gravity separation,all-sliming cyanide leaching,and flotation.To improve the flotation index,experiments were carried out to optimize the reagent regime including grinding fineness,collector,activator and frother,and the process structure,and it was determined to use the flotation+tailings leaching process.The results show that under the optimal conditions,the gold grade of gold concentrates in the closed-circuit flotation process is 44.70 g/t,the gold recovery rate is 83.56 %;the cyanidation gold operational recovery rate in the flotation tailings is 34.41 %,and the total gold recovery rate is 89.22 %.

Keywords:Tanzanian;greenstone belt;gold ore;flotation;fine dissemination;cyanidation;ore-dressing process