氢气的高压海底管道输送*

李嘉良,文远静,赵新奎,李为卫 编译

(1.中移系统集成有限公司,成都 610041;2.中国石油塔里木油田公司,新疆 库尔勒 841000;3.中国石油集团工程材料研究院有限公司,西安 710077)

1 概 述

氢气是未来社会无可争议的能源载体,氢气的生产有多种来源,比如可再生能源(风能、太阳能、水电、生物质)、化石燃料或核能等。由于燃料电池和储能电池的效率在过去几年中大幅提高,预计在不久的将来,对氢气的需求将显著增加。

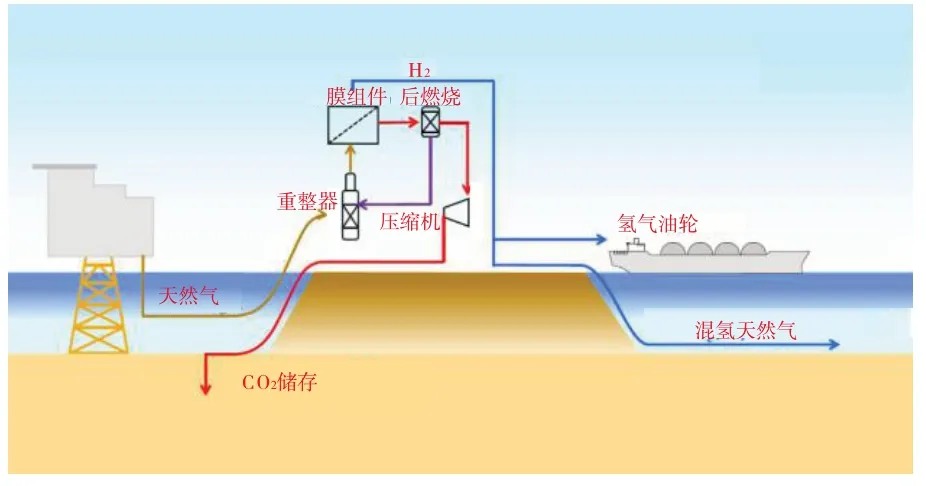

挪威的REINERTSEN 公司开发了一种从天然气中分离氢气的工艺,该工艺包括天然气的蒸汽重整以及利用SINTEF 公司开发的新膜技术从二氧化碳中分离氢气。该工艺在技术和经济性方面都显示出了良好的效果,工艺流程如图1 所示。该工艺的一个重要方面是在输送H2的同时,将CO2储存到合适的地下储层中,可以消除制氢过程中CO2的排放。

图1 天然气转化为CO2和H2的工艺流程

根据距离和总量,可以通过管道、船舶、卡车将纯氢气或氢气/天然气混合物从挪威的本地工厂运输到海上或海外不同地方。然而,氢的运输和储存对于材料的选择和材料强度有较高的要求。

输氢管道系统设计中需要考虑的一个主要问题是氢损伤。氢有许多方式可以停留在钢中而造成损伤,纯氢气就是其中之一。目前,天然气输送管道和工业管道系统可根据ASME B31.8、ASME B31.3和ISO 13623标准进行设计,挪威大陆架内的海底管道主要根据DNV-OS-F101 设计,然而只有少数设计规范/指南涉及氢气对管道材料的影响。目前,在氢环境中运行的工业管道和输送管道需要符合ASME B31.12标准。欧洲工业气体协会(EIGA)还在IGC doc 121/14号文件中给出了关于氢气管道输送系统工业实践总结和指导。

“氢输送”(Hydrogen Service)不是一个特定术语,ASME B31.12标准不包括氢含量小于10%(体积分数)的管道输送系统,EIGA也有类似的规定。本研究结合ASME B31.8 和DNV-OSF101,分析ASTM 31.12中的相关要求,从而为海底管道氢气(纯氢或掺氢)输送提供技术参考。

2 设计有关事项

与ASME B31.8 相比,输氢管道使用的ASME B31.12主要考虑了气态氢环境引起的材料性能退化,引入了附加的保守限制,钢制管道的设计压力由公式(1)确定,即

式中:P——设计压力,MPa;

Hf——氢的材料性能系数;

F——基本设计系数;

D——公称外径,mm;

E——纵向焊接接头系数;

S——规定最小屈服强度,MPa;

t——公称壁厚,mm;

T——温度降低系数。

公式(1)中,D、E、S、t、T和P是管道设计参数,不受氢气环境的影响。当管道在高于规定最小屈服强度40%的环向应力下运行时,需用断裂韧性准则来控制断裂扩展。当使用止裂准则时,应通过确保钢管具有足够的延性来实现控制,并定义了两种可能选择的方法。

2.1 规范化设计方法(方法A)

规范化设计方法是基于表值的Hf确定方法。表1 给出了特定钢种和设计压力的输氢管道的材料性能系数Hf,数据来源于ASME B31.12 中的表IX-5A。

表1 碳钢管道材料性能系数Hf

材料性能系数Hf说明了氢气对碳钢管和碳锰钢管断裂性能的不利影响,与碳氢化合物输送相比,将直接导致氢气输送管道允许运行压力降低或壁厚增加。从表1可以看出,氢对较高钢级和高压的管道有显著影响,采用高强度钢的高压管道系统的性能折减系数降至0.5~0.6,而低强度钢(如X52)的低压管道系统的性能系数没有下降。

决定输氢管道设计压力的另一个因素是基本设计系数F,它取决于地区类别。根据ASME B31.12中表PL-3.7.1-2,对于海底管道,可假设地区类别为1类,设计系数F=0.5。

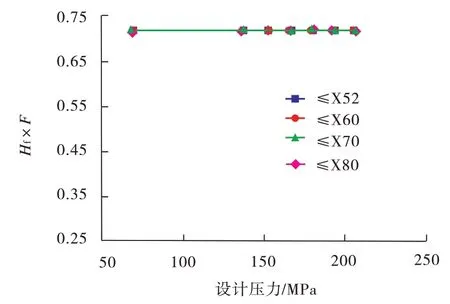

不同管线钢的性能系数Hf×F与设计压力的关系如图2所示。ASME B31.8表841.1.6-1中,1类地区的设计系数F可达0.80。这表明,与使用ASME B31.8 的天然气输送管道相比,使用ASME B31.12的输氢管道设计压力降低最少约为30%~60%,具体降幅取决于设计压力和钢级。

图2 常见管线钢的性能系数Hf×F与设计压力的关系(F=0.5)

2.2 基于性能的设计方法(方法B)

基于性能的设计方法提供了基于材料测试的方法,以确定给定压力下材料的最大允许压力或最小允许壁厚。该方法可采用不太保守的方法,允许更高的材料强度利用率。

方法B 将Hf定义为1.0,与方法A 相比,还允许1类和2类地区的基本设计系数F较不保守。对于海底管道,可以假设地区类别为1类,根据ASME B31.12 表PL-3.7.1-2,设计系数F=0.72,Hf×F(1.0×0.72=0.72)与设计压力的关系如图3所示。

图3 Hf×F与设计压力(1类地区)的关系(F=0.72)

管体和焊接材料应根据ASME 锅炉与压力容器规范第VIII卷第3分卷KD-10条规定的适用规则,以及ASME B31.12规定的补充要求,在设计压力或以上、环境温度下进行评定,应具有足够的抗氢气介质的断裂能力。

应确定母材、焊缝金属和热影响区在氢气中的断裂韧性KIH,以证明其抗氢脆能力。根据KD-10定义的现有裂纹尺寸、几何形状、应力范围和疲劳设计指南,与最大施加应力强度因子KIA进行比较,KIH必须大于KIA,也必须大于55 MPa·m1/2。另外,通常对化学成分、制造工艺、最大屈强比、韧性和脆性断裂控制也有一些附加要求。

3 设计规范评估

根据ASME B31.12方法A设计新管道或改造现有天然气管道时,需要显著增加管体壁厚,或者降低最大允许工作压力;方法B应对材料和焊缝按照ASME B31.12第PL-3.7.1节规定的使用条件,以及ASME 规范第VIII 卷第3 分卷KD-10 进行测试和评定。对于现有管道输送介质的变更(由天然气变为纯氢或混氢),规定要对代表性的材料进行评定。还应提及的是,根据KD-10,疲劳寿命计算不应基于小求和公式以及使用S-N曲线,而应使用断裂力学和实际氢设计压力下确定的疲劳裂纹扩展速率。

ASME B31.12 规范PL 部分定义了输氢管道,这意味着纯氢可以通过管道输送,该规范不考虑氢含量低于10%的介质。混氢天然气可能含有高达15%的氢气,因此符合ASME B31.12 的要求。与纯氢气相比,混氢天然气中的氢气分压显著降低,而混氢天然气的要求并没有放宽。因此,混氢天然气遵守与纯氢管道完全相同的限制可能有些保守,应进一步进行评估。

该评估基于ASME B31.12中的氢气输送,并与ASME B31.8 中的天然气输送进行了比较。安装在挪威大陆架的海底天然气管道主要根据DNV-OS-F101 设 计,与ASME B31.8 相 比,DNV-O-F101 被认为是一种更优化的设计规范,允许更高的利用率。因此,将ASME B31.12应用于按照DNV-OS-F101 设计的管道,可能会在管道材料强度的利用方面产生更大的差距。目前,DNV-OS-F101 未涉及氢的输送,因此,在将现有海底管道变更为输氢管道或重新设计输氢管道时,必须制定设计指南。

4 输氢管道应关注的问题

输氢管道系统设计中需要关注的一个主要问题是氢损伤的风险。氢气通过表面吸附进入金属,并以原子氢方式在金属晶格间扩散,最终造成损伤。目前普遍认为氢对材料有三种主要影响:氢脆、氢致疲劳、高温氢腐蚀(HTHA)。

4.1 氢脆

氢脆通常发生在95 °C 及以下温度环境,因为氢在该温度或低于该温度时仍溶解在钢中。而在200 °C以上时,氢敏感材料、氢和钢中碳原子之间发生化学反应形成甲烷气体,导致高温氢蚀(HTHA)。由于输送管道的最高运行温度远低于该水平,因此HTHA与输送管道无关,在此不做进一步讨论。

氢脆取决于材料强度、成分、微观组织、气体压力和浓度、温度以及力学载荷类型(如应变率)等因素,氢脆可能导致开裂。许多金属材料对氢脆敏感,特别是具有体心立方晶格(BCC)结构的材料,用于管道的铁素体钢就是如此。具有面心立方晶格(FCC)的材料,如奥氏体不锈钢(如316),则不易发生氢脆。本研究描述的对氢脆敏感的材料,仅限于铁素体钢,如碳钢、碳锰钢和低合金钢。

氢分子像大气中的许多气体一样吸附在金属表面,并溶解成氢原子。与环境温度下的其他大气成分不同,氢将扩散到金属晶格中。氢的吸附有各种理论解释,尚未形成一致的看法。

在气态环境中,氢渗透到钢中涉及不同的步骤:①气态氢分子在材料表面被吸附;②氢分子溶解成氢原子;③氢原子的吸收。与水溶液中电化学反应的氢吸附相比,在环境温度下干燥气体中新生氢的量不会高于主体相平衡吸收的量。在环境温度下,清洁钢管暴露在干燥的氢气中,不会立即产生氢脆风险。如果无法保持与主体相的平衡,则由于氢增加而导致脆化的风险增加,这可能是由于温度升高或局部高应力所致,后者可以用疲劳裂纹扩展来表示。考虑到在环境温度下干燥的氢气输送中的新生氢量不超过主体相吸收的量,可以假设不存在氢脆风险,但已发现氢对疲劳性能有重大影响。

4.2 氢致疲劳

与氢脆相比,氢致疲劳的机制略有不同。通常基于S-N曲线计算的疲劳寿命和基于常见结构缺陷或裂纹的疲劳裂纹扩展计算的疲劳寿命,与由S-N曲线确定的疲劳寿命相比,氢对疲劳性能的影响在裂纹扩展速率方面似乎更为明显。

ASME BPV 规 范 第VIII 卷 第3 分 卷KD-10 条规定,不允许采用基于小求和公式和S-N曲线进行疲劳寿命验证。疲劳寿命验证应基于疲劳裂纹扩展速率计算和断裂韧性KIH,KIH根据实际氢设计压力确定。

氢致疲劳裂纹扩展机制目前较难确定。由于原子氢在金属中的扩散及吸收,可以假设原子氢存在于金属晶格中,还可以假设浓度也取决于H2分压,压力越高,裂纹尖端的氢原子越容易被吸收。由于母材金属原子之间的距离较大,裂纹尖端金属中的高局部静拉伸应力也可能增强氢的吸收,疲劳裂纹扩展机制可描述为局部的强化滑移。裂纹尖端附近的氢浓度将减缓某些晶格平面上的位错移动,并可能使滑动变形局部化,部分或完全防止裂纹尖端钝化。奥氏体不锈钢的显微照片证实了这一机理,铁素体碳钢的机理是否与其相似尚未完全揭示,由于不同的晶格结构(BCC 与FCC)和不同的滑移体系,可能更为复杂。

根据ASMESTP-PT-006—2008 氢管道设计指南,大多数研究表明由于氢气中的裂纹扩展速率比空气中的增加10~50 倍,因此在氢气管道设计中应避免疲劳情况发生。需要全面研究由于氢气引起的整个断裂问题,包括C-Mn 钢的焊缝。一些研究假设焊缝金属的性能与母材相同,或者简单地说“将焊缝硬度保持在HRC22 以下,一切正常”,由于在管道输送过程中,管体压力会增大,因此这种方法并不完全能提高焊缝抗脆断能力,还需要研究和开发专用焊接工艺和焊接材料,以提供尽可能高的焊缝抗脆断能力。

目前,在氢气输送环境中,碳钢或不锈钢的焊缝可能是最易发生氢脆的部位,这是由于焊缝冶金不均匀,热影响区、焊缝残余应力分布以及可能存在焊缝缺陷,这些缺陷会逐渐增长到临界尺寸并导致泄漏或失效。氢气中的疲劳扩展增强是否也是这种情况尚不明确,必须对这些特性进行研究,并积累数据供管道设计过程中使用。

5 管道材料选择

北海和挪威海现有的天然气输送管道由C-Mn钢制成,强度等级为典型的400~450 MPa,相当于API X60~X65钢级。在少数情况下也采用了较高强度钢级,如X70钢级。碳钢和碳锰钢在流体输送合规性方面被认为是等效的,但应注意,通常高强度材料更容易发生氢脆。

无论输送的是纯氢气、混氢天然气还是CO2,它们都将以干燥气体的形式存在。因此,不考虑管线钢暴露于导致腐蚀的液体中。氢致疲劳可能会限制C 钢、C-Mn 钢的使用,特别是在悬空跨度较大的区域。假设VIV 型悬空跨度可以缓解,那么疲劳将不是管道设计的主要问题。目前,C 钢或C-Mn 钢仍然是首选材料,是干燥气体管道输送最具经济效益的解决方案。

6 管道输送介质转换

美国国家可再生能源实验室已经对现有天然气管道中掺氢进行了评估,天然气技术研究所已经编写了一份报告,该报告也得到了挪威国家石油公司的支持。该报告中的一个结论是,向天然气输送管道中添加高达50%的氢气可能不会导致管体失效,可接受的氢气比例取决于高压管道所用的钢材类型。该报告是为分输管道编写的,分输管道的运行压力比集输管道的运行压力低很多,并采用低钢级材料建造。

EIGA 和ASME B31.12 已经制定了将天然气管道转换为输氢管道的推荐做法。ASME B31.12第PL.3-21 节提出了包括风险评估、管线管材料和焊接、设计和安装以及运行寿命的相关规定。

ASME B31.12是以安装在陆上的天然气输送管道为基础,根据ASME B31.8《气体输送和分输管道系统》进行设计。安装在挪威大陆架上的大多数海底天然气管道是根据DNV-OS-F101 设计的。因此,必须修改规范和文件,以符合现有设计要求。

需要确定的重要参数是输氢管道疲劳裂纹扩展速率。对于现有管道,之前可接受的悬空跨度可能变得至关重要,需要在输送氢气之前通过海床干预来缓解。对于新管道,与天然气管道相比,需要减少更多的悬空跨度。

7 建 议

为了简化海底管道输氢的设计问题,应基于综合试验数据库建立疲劳寿命估算的相关数据库,包括H2分压、试验频率、焊接规程、材料选择要求、应力范围等变量。或者可以采用实际材料、焊接规程、氢环境和负载条件进行特定的评定试验,包括断裂韧性试验和疲劳裂纹扩展速率试验,作为疲劳设计数据的基础。