材料及毛坯成形工艺对轴承寿命的影响研究

田 沛,李晨浩,白 洁,李建峰

(陕西法士特汽车传动集团有限责任公司,陕西 西安 710119)

随着商用车市场竞争的白热化,除前端产品设计研发的技术和成本优势需要重点考虑外,后市场对三包寿命要求也越发严苛。在小型化、轻量化和高效化的发展趋势推动下,轴承作为底盘传动系统中的关键零部件,其性能要求也越来越高。

滚动轴承在商用车传动系统中主要起到支撑和旋转作用,需满足在重载荷、高转速和极限温度等特殊工况下使用。对于轴承,疲劳寿命是主要目标,疲劳剥落是主要失效形式。轴承的结构特点和工作条件要求其具备高硬度、高耐磨性、高接触疲劳强度和良好的抗冲击韧性。作为较早出现在历史环境中的旋转部件,轴承结构发展已趋于完善。但随着科学技术的进步及研究的逐步深入,轴承套圈材料成分含量和套圈锻压方式对轴承寿命的影响也逐渐凸显。

本文研究了轴承材料的化学成分及毛坯成形工艺对轴承寿命的影响,并结合商用车变速器用滚动轴承实际应用效果进行探讨。

1 滚动轴承使用寿命及可靠性

商用车变速器滚动轴承主要在冲击、拉伸和弯曲等复杂的应力状态下连续工作,其工作环境较为恶劣,要求轴承在制造时必须具有较好的塑形变形能力、优良的耐磨性能、良好的旋转精度及较长的使用寿命。除设计选型因素之外,轴承自身材料、热处理和加工方式对轴承使用寿命及可靠性影响较大[1]。

其中关键影响因素有以下几方面:①高的接触疲劳强度。轴承在使用过程中,滚道表面及滚子受到循环应力作用,易发生起源性剥落。主要表现在接触区域有小片金属剥落,在循环应力下,剥落点将扩大,导致磨损加剧、发热,进而影响正常运转。②高的硬度及耐磨性能。轴承在实际工作中,滚动摩擦及滑动摩擦并存,套圈滚道及滚子的磨损量将影响游隙,且磨损杂质也会降低润滑性能,间接降低疲劳强度,导致早期失效。③高的弹性极限及韧性。使用过程中轴承的承载较大,部分工况下需承受一定的冲击负荷,但套圈和滚动体接触面积较小,滚子及滚道将受到较大的接触应力,易产生较大塑性变形,故需具有良好的弹性极限及韧性。④良好工艺性能,实际测试及应用表明,良好的冷、热成型性能和切削性能可有效地提升轴承寿命。

2 轴承材料的应用发展及影响

轴承钢作为重要的特殊钢之一,其性能质量很大程度反映着一个国家的冶金水平和工业实力,汽车轴承钢使用量占年产轴承钢的50%左右,用量极大。轴承的可靠性固然与设计选型、加工制造等存在一定关系,但原材料也是关键[2]。

2.1 材料种类

目前行业内主要使用的轴承钢牌号有:德国100Cr6、100CrMo,瑞典SKF3、SKF3L,美国52100.3、52100.4,日本SUJ2~SUJ5等。这些轴承钢不仅适用于马氏体淬火,也适用于轴承零件的贝氏体淬火[3],其化学成分略有差异。

2.2 材料的不足

国内轴承钢主要以GCr15钢为主,标准GB/T 18254—2016根据钢中残余化学成分的不同,将钢材分为优质钢、高级优质钢和特级优质钢。由于GCr15轴承钢的生产厂家众多,在生产工艺和技术力量等方面存在较大差异,导致市场上GCr15轴承钢的质量水平参差不齐。

标准GB/T 18254—2016未规定不同等级轴承钢对应的轴承寿命和可靠性要求,也未设定不同的质量控制指标。而国内轴承厂商基于应用经验及技术实力所限,也无法明确给出轴承材料对应轴承寿命及可靠性的计算关系。因此,在实际使用中无法强制使用优质或者高级轴承钢,但国外著名轴承厂商已经在高端车型或者关键部位推广使用长寿命、高可靠性的轴承材料。

2.3 材料性能的影响因素

轴承钢性能主要与材料纯度和化学成分有关,降低钢的含氧量、减少氧化物杂质、提高钢的纯度可以显著提升轴承的寿命。目前,采用真空冶炼、钢包真空脱气和真空自耗重熔等方法,能使轴承钢中氧含量大幅降低,控制在5×10-6以下。但轴承钢中含氧量降低至一定程度后,继续降低含氧量将大大增加钢材生产成本。另外,在降低氧含量的同时还需严格控制夹杂物的均匀性[4]。

轴承钢中合金元素的作用见表1。实验证明,当Cr含量增加至10%时,轴承寿命明显提高;随Cr含量继续增加,寿命反而降低。这是由于Cr含量超过10%时,形成了大的碳化物晶粒,从而构成了应力集中源。Si元素的抗回火软化性能(耐热性)优良,在高温下也不易降低硬度,可有效提高轴承寿命[5]。

表1 轴承钢中合金元素作用

3 轴承套圈加工方式

轴承套圈常见的加工方式有两种。一种采用棒料锻打或镦粗为环状或饼状,然后进行热挤、辗扩成形,最后进行车加工、磨加工及热处理等工序;另一种采用管材进行抛丸、磷化及冷挤成形,然后进行车加工、磨加工及热处理等工序。后者减少了锻打、镦粗等工序,且原材料利用率较棒料提高了20%~30%,大大降低了加工生产成本。同时选用管材加工还有毛坯件变形量较少、加工余量较大等优势。

4 对比验证分析

4.1 材料对比

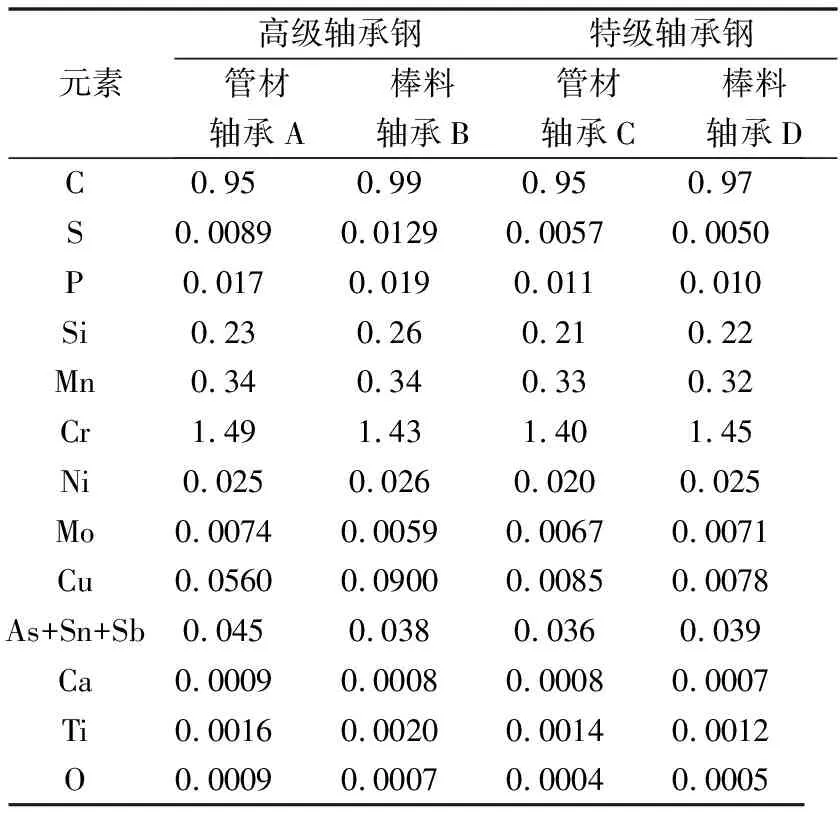

选用M公司高级轴承钢及特级轴承钢生产制造的管材、棒料,再分别使用冷挤压及热锻工艺加工制造6207深沟球轴承标准产品,钢球及保持架均相同。材料成分表见表2。

表2 不同等级轴承材料化学成分(质量分数,%)

管材冷加压成型工艺为:管材切割为小件→抛丸→磷化→中和清洗→冷挤成形。棒料热锻成型工艺为:热轧棒料加热→落料→镦粗→热挤成型→切底→辗扩成形→退火[6]。

由表2可知,M公司高级和特级轴承钢的化学成分均满足标准GB/T 18254—2016要求,其中高级轴承钢与特级轴承钢中C、Si和Cr等主要元素含量相近,特级轴承钢中S和P等有害杂质元素含量较少。由于S与Mn会生成MnS夹杂物,容易在钢基体中成为疲劳源,因此轴承钢的疲劳寿命随着S含量的提高而降低[7];P元素会降低钢材的塑性和热加工性能。特级轴承钢中含氧量控制在5×10-6以下,低于高级轴承钢,是目前轴承钢中的最优水平。

4.2 金属流线对比

由材料理论可知,钢材轧制方向(纵向)的力学性能要高于横向[8]。分别取管材冷挤压和棒料热锻的轴承套圈,平行于轴向切取试样,按照标准GB/T 18254—2016《高碳铬轴承钢》中关于低倍组织的实验方法,以50%工业盐酸配比,加热至60~80 ℃,试样热蚀25~40 min,清洗干净后观察截面流线分布。管材冷挤和棒料热锻试样轴承套圈端面金属流线如图1所示。由图1可知,管材冷挤件在加工过程中材料纤维平行于工作面,且被大量切断,进而降低了轴承的抗疲劳性能;棒料热锻件的材料纤维在套圈滚道形状处存在变形、弯曲,金属流线整体分布完整,使得材料在纵向上的性能优势得到充分利用。

(a)轴承A;(b)轴承B;(c)轴承C;(d)轴承D图1 轴承套圈金属流线图(a) bearing A; (b) bearing B; (c) bearing C; (d) bearing DFig.1 Metal flow diagram of bearing ring

4.3 疲劳寿命对比

参照标准GB/T 24607—2009《滚动轴承 寿命与可靠性试验及评定》对不同材料及毛坯成形工艺的轴承进行疲劳寿命试验,试验测试条件及测试结果见表3,以8件轴承为样本进行完全试验。采用BLT-MGT型试验机上进行疲劳强化试验。

表3 轴承疲劳寿命试验结果

由表3可知,轴承A中5#样本的疲劳寿命小于181 h,轴承A的疲劳试验失效;轴承B的测试结果均满足基本寿命要求,最低寿命为2.6倍L10,最高寿命为4.9倍L10;轴承C的测试结果均满足基本寿命要求,最低寿命为1.8倍L10,最高寿命为4.3倍L10;轴承D的测试结果均满足基本寿命要求,最低寿命为3.6倍L10,最高寿命为6倍L10。可知,棒料加工生产的轴承的疲劳寿命优于管材;特级轴承钢生产的轴承的疲劳寿命优于高级轴承钢。

5 结论和建议

1)材料等级及成分对轴承寿命表现存在差异,含氧量对轴承寿命影响较大,特级轴承钢的疲劳寿命明显高于高级轴承钢。

2)毛坯选用管材较棒料成本更优,但棒料加工的轴承在理化性能及耐久性上表现更为突出。