热处理温度对Al-2%Mg 合金铸锭组织及阳极氧化表面性能的影响

马 科,姜星旭,杨 升,黄 鑫,李 欣,高 崇,赵丕植,马 岳,刘 辉

(1.中铝材料应用研究院有限公司轻量化材料所,北京 102200;2.北京航空航天大学材料科学与工程学院,北京 100800;3.中铝河南洛阳铝加工有限公司技术质量部,河南 洛阳 471800)

0 前 言

全球80%以上的计算机、通讯和消费电子产品(以下简称“3C 产品”)在中国进行制造和装配,铝材不仅可为3C 产品提供所需的强度、刚度和导热性能,而且经阳极氧化和着色处理后,可形成兼具耐磨、耐蚀和美观的阳极氧化膜,提升3C 产品的艺术感和科技感。3C产品更新迭代快,更高效、更美观、更便携、更安全已成为发展趋势,对铝材的导热性能、表面性能、强度与成形性能都提出了更高的技术指标要求。

5000 系铝合金是一种以Mg 为主要合金元素的铝合金材料,有较高固溶度的Mg 元素在Al 基体中起到固溶强化的作用,具有良好的导热性能和力学性能,尤其高纯度的5000 系铝材,阳极氧化后表面性能优异,能够满足3C 产品对表面美观性的技术需求。

铝合金的金属组织及性能受均匀化、退火等热处理制度的影响。杨勇等[1]研究了5052 铝材轧制变形过程中第二相的析出行为及其对力学性能的影响机理。徐瑶[2]研究了5052 板材的强度、延伸率与冷加工率的关系,冷加工率70%的合金板材在260 ℃开始再结晶。Wu 等[3]研究了6000 系铝材中第二相的形成及变化规律对合金导电性能的影响,发现在630 ℃均匀化长时间处理后,Al8Fe2Si 共晶相成分及形貌发生变化,合金电导率得到大幅度提升。Mehdizade 等[4]研究了6063 铝合金中第二相和阳极氧化膜缺陷之间的关系,发现通过两步阳极氧化可以提高氧化膜层的有序性和均匀性。另外,大量文献[5-8]研究了阳极氧化参数如电流密度、电解液种类等对铝合金阳极氧化表面性能的影响,以及铝材阳极氧化表面缺陷的改进方法,以提高3C 产品用铝的表面性能。但热处理制度对铝合金板材阳极氧化后表面性能的影响研究较少。

本工作对高纯度的Al-2%Mg 铸锭进行了不同温度热处理,研究热处理温度对晶粒、第二相、阳极氧化表面性能(粗糙度、光泽度和雾影值)的影响,构建铝材金属组织与阳极氧化表面性能的关联性,为3C 产品用高光泽度的新型铝材研发提供思路。

1 试 验

1.1 试验材料

试验用高纯度的Al-2%Mg 铝合金样品为工业化半连续(DC)铸造工艺制备的大尺寸扁锭,厚度为560 mm。在扁锭厚度1/4 位置线切割出尺寸15 mm×20 mm×10 mm 的试样,然后采用不同温度(300 ~550 ℃)对试样进行精细热处理,保温8 h 后在空气中冷却。所用Al-2%Mg铝合金的化学成分(以质量分数计)如表1 所示。

表1 Al-2%Mg 铝合金化学成分(质量分数) %Table 1 Chemical compositions of Al-2%Mg aluminum alloy(mass fraction) %

1.2 性能测试与表征

采用SPECTROLAB LAVM11 火花直读光谱仪检测扁锭截面的化学元素分布。利用FEI Aproe C 扫描电镜观察铝材中第二相特征,利用ZEISS Imager A2m 蔡司偏振光光学显微镜观察晶粒形貌,采用PZ-60A 涡流电导率检测铝材电导率。

试样15 mm×20 mm 面为阳极氧化处理表面,首先用2 000 号SiC 砂纸及粗精抛将该面磨抛至镜面。采用HY3020B 型直流稳压电源进行阳极氧化,电流密度为1.5 A/dm2,氧化时间为15 min,将试样作为阳极,铅板作为阴极放入烧杯中,烧杯放入装有水的浴盆,以保持阳极氧化温度恒定在25 ℃,电解液为20%(质量分数)的硫酸溶液。采用Fisher FMP30 涡流测厚仪检测氧化层厚度,采用Sensofar 光学轮廓仪测量氧化膜表面粗糙度,采用Rhopoint Novo-Gloss 雾影仪测量氧化膜表面光泽度及雾影值。

2 结果及分析

2.1 铸锭组织与导电率

图1 是不同温度热处理的Al-2%Mg 铸锭组织和晶粒尺寸。从图1 可以看出,铸锭组织为等轴晶晶粒,取向随机分布,经统计其平均晶粒尺寸为117 μm。热处理300~550 ℃保温8 h 后,铸锭平均晶粒取向随机分布,尺寸由120 μm 增加到128 μm,晶粒没有发生明显长大。

图1 不同温度热处理的Al-2%Mg 铸锭组织和晶粒尺寸Fig.1 Microstructure and grain size of Al-2%Mg alloy heat treated at different temperatures

图2 是Al-2%Mg 铝合金的Thermal-Calc 热力学模拟计算相图。

图2 Al-2%Mg 铝合金Thermal-Calc 平衡相图Fig.2 Thermal Calc equilibrium phase diagram of Al-2%Mg aluminum alloy

由图2 可知,Al-2%Mg 铝合金中析出的第二相有Al-Fe、Mg2Si、Al3Ti 以及Al3Mg2相,Mg2Si 相的析出温度为470 ℃。

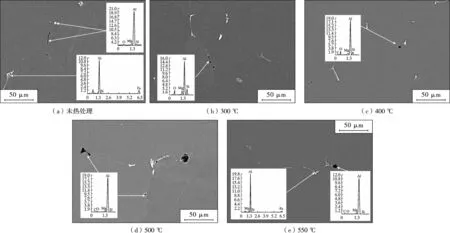

图3 是不同温度热处理铸锭的第二相SEM 形貌。由图3 可知,Al-2%Mg 铸锭(未热处理)中存在沿晶界分布的白色相,呈条状、颗粒状或汉字状,尺寸10 ~20 μm,以及少量黑色第二相,呈条状,尺寸长短不一,有的达到几十微米(图3a),经EDS 检测确认白色相为Al-Fe相,黑色相为Mg2Si 相;当热处理温度为300~400℃时,Al-Fe 相和Mg2Si 相无明显变化(图3b,3c);当热处理温度为500 ℃时,Al-Fe 相和Mg2Si 相无明显变化,少量Mg2Si 相回溶基体(图3d、3e)。热处理温度为550 ℃时,大部分Mg2Si 相已回溶基体,亚稳的Al-Fe相向稳定的Al-Fe-Si 相发生转变(图3e)。

图3 不同温度热处理铸锭的SEM 形貌Fig.3 SEM scan of ingots heat treated at different temperatures

图4 为铸锭热处理温度与导电率关系曲线。从图4 可以看出,随着热处理温度提高到550 ℃时,Al-2%Mg铸锭的导电率先升高而后降低。由图2 平衡相图可知,Mg2Si 相的析出温度为470 ℃,因此热处理温度在300~400 ℃时,铸锭在晶内可能弥散析出Mg2Si相,导致铸锭基体固溶度降低,导电率升高;当热处理温度在500~550 ℃时,Mg2Si 相逐渐回溶,导致铸锭基体固溶度升高,导电率降低。

图4 不同温度热处理铸锭的导电率Fig.4 Conductivity of ingots heat treated at different temperatures

2.2 阳极氧化及其表面性能

图5 是不同温度热处理铸锭阳极氧化表面粗糙度数据。从图5 可以看出,随着热处理温度的升高,铸锭阳极氧化表面粗糙度逐渐降低,未热处理铸锭阳极表面粗糙度最高为35.6 μm;热处理温度为550 ℃保温8 h后,铸锭阳极氧化膜表面粗糙度最低为24.1 μm。

图5 不同温度热处理铸锭阳极氧化表面粗糙度Fig.5 Surface roughness of anodized ingot after heat treatment at different temperatures

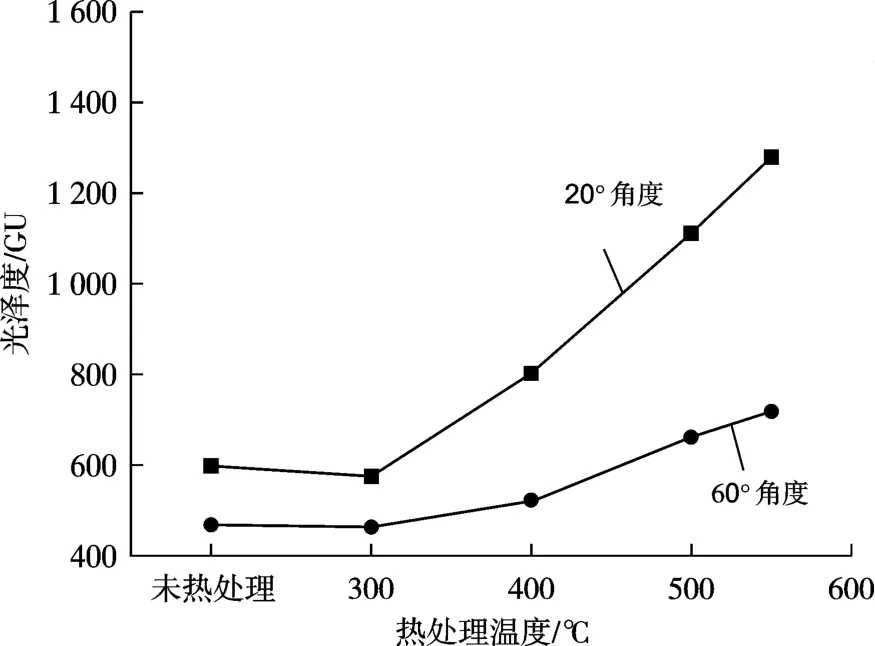

图6 是不同温度热处理铸锭阳极氧化表面光泽度数据。从图6 可以看出,随着热处理温度由300 ℃升高到550 ℃,Al-2%Mg 铸锭阳极氧化表面光泽度逐渐增加,20°角度的光泽度增加显著,由574 GU 增加到1 280 GU;60°角度光泽度由463 GU 增加到718 GU。主要是因为随着热处理温度的升高,铸锭阳极氧化表面粗糙度逐渐降低,导致光泽度逐渐增加。

图6 不同温度热处理铸锭阳极氧化表面光泽度Fig.6 Gloss of anodized surface of ingots heat treated at different temperatures

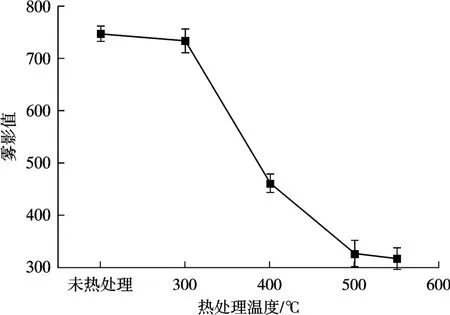

图7 是不同温度热处理铸锭阳极氧化表面雾影值。由图7 可知,随着热处理温度由300 ℃升高到550℃,Al-2%Mg 铸锭阳极氧化表面雾影值逐渐降低。未热处理、热处理温度为300 ℃和400 ℃的铸锭阳极氧化表面雾影值较高,热处理温度在500 ~550 ℃范围内铸锭阳极氧化表面雾影值显著降低。雾影值越低的表面成像越清晰,未热处理的铸锭经阳极氧化处理,其表面成像模糊;热处理温度为550 ℃的铸锭经阳极氧化处理,其表面成像清晰。

图7 不同温度热处理铸锭阳极氧化表面雾影值Fig.7 Fog shadow value of anodized surface of ingots heat treated at different temperatures

2.3 铸锭组织与阳极氧化表面性能的关联性

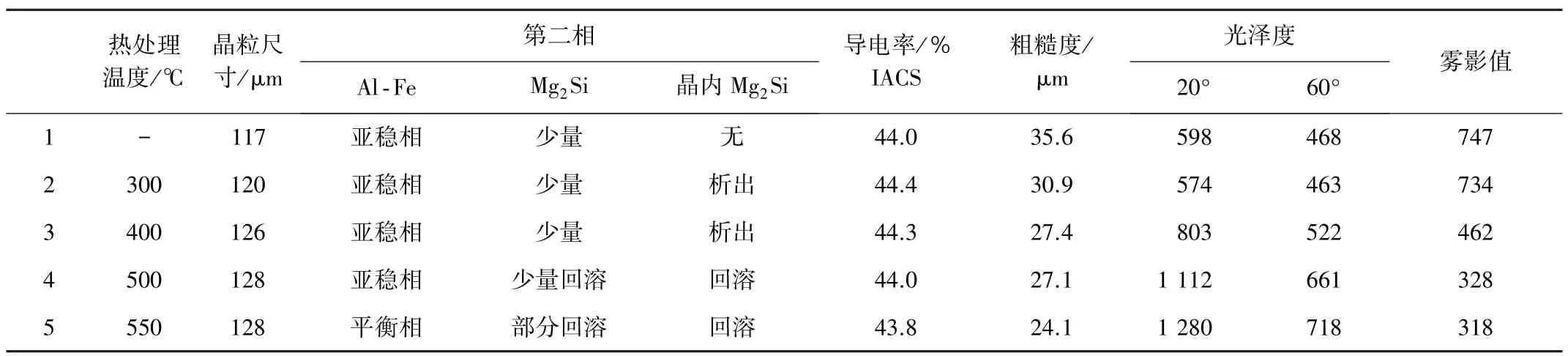

为探究Al-2%Mg 铝合金铸锭组织对阳极氧化表面性能(粗糙度、光泽度和雾影值)的影响,表2 列出了不同热处理温度的Al-2%Mg 铸锭组织和阳极氧化表面性能数据。从表2 可知,随着热处理温度(300 ~550℃)逐渐升高,晶界处的第二相逐渐回溶基体,导致铸锭整体上成分和电极电位更加均匀分布。因此,阳极氧化表面粗糙度逐渐降低,由35.6 nm 逐渐降低到24.1 nm。阳极氧化表面粗糙度越低,对光的反射率越高,导致阳极表面光泽度越高,由598 GU 增加到1 280 GU,雾影值由747 降低到318,成像更清晰。

表2 不同热处理温度的Al-2%Mg 铸锭组织与阳极氧化表面性能Table 2 Microstructure and anodized surface properties of Al-2%Mg ingots at different heat treatment temperatures

3 结 论

(1)热处理温度影响Al-2%Mg 铸锭晶粒尺寸。随着热处理温度从300 ℃升高到550 ℃,铸锭晶粒尺寸变化较小。

(2)热处理温度影响Al-2%Mg 铸锭第二相的回溶与析出。热处理温度300 ~400 ℃时,白色Al-Fe 相和黑色Mg2Si 相几乎没有变化,晶内少量弥散析出Mg2Si相;热处理温度500 ℃时,Al-Fe 相没有变化,少量Mg2Si相回溶到铝基体;热处理温度550 ℃时,Al-Fe 亚稳相转化为Al-Fe-Si 平衡相,大部分Mg2Si 相回溶到铝基体。

(3)热处理温度影响Al-2%Mg 铸锭阳极氧化表面粗糙度,进而影响其光泽度和雾影值。铸锭热处理温度越高,阳极氧化表面粗糙度越低,其表面光泽度越高、雾影值越低,成像越清晰。