极地船舶装备气电立焊的焊缝接头性能分析

江泽新 韦青嵩 段正启 刘 鑫

(广船国际有限公司 广州 511462)

0 引 言

相较于常规船舶,极地船舶因在极地地区长年运营,需要面对低温环境和浮冰撞击[1]。因此,对极地船舶焊缝接头要求具备较高的综合性能,保证接头的可靠性。实际生产中,保证可靠性的主要措施是提高材料的断裂韧度、降低应力及减少焊接缺陷,而在低温环境应用还需要提升冲击韧性水平。研究表明:冰层撞击前期,外板的损伤主要表现为冲击和划割损伤;随着船舶深入冰层,冰层的挤压破坏不断增大、撞击次数不断增多,外板不断发生塑性变形直至塑性破坏,内部结构也由弹性变形进入塑性失效阶段。船舶受到挤压和撞击直至失效阶段所产生的能量传递以外板的吸能最多,其次是骨材。当外板进入塑性阶段,抗冰能力将急剧下降并严重威胁船只安全,所以外板的安全性是极地船舶可靠性的重要关键点。[2-3]

目前,多种焊接工艺已在极地装备结构开展实际工程应用, 例如单面自动双面成形埋弧焊(flux copper backing, FCB)、埋弧焊(submerged arc welding,SAW)、气电立焊(electrogas welding, EGW)等, 焊接效率明显提升。船舶外板焊缝通常采用二氧化碳气体保护焊(fluxed cored arc welding, FCAW)、FCB、EGW、SAW 等焊接工艺(如对平直结构拼板阶段开展FCB 焊接,总组搭载阶段采用EGW 焊接),均属于大线能量焊接工艺,容易引起接头脆化,导致塑性韧性降低。[4]

对比分段拼板阶段,分段合拢累计了分段制造阶段多个工序的精度误差和吊装过程中导致的分段变形,并且二次修割的现象时有发生[5],造成合拢焊缝坡口间隙与规范标准误差较大,整体坡口质量低于FCB 拼板阶段,且建造过程中的EGW 线能量整体大于FCB。同时,总组搭载分段外板的骨材已经完成焊接,外板拘束度大,焊接完成后的残余应力大,外板更容易出现塑性变形,故极地船舶外板EGW 焊缝的隐患风险系数高于其他结构或采用其他焊接方法的焊缝。

如今,许多学者对EGW 焊缝进行分析研究并取得了良好的效果[6-12],但这些研究主要集中于焊接位置、焊接角度和工艺参数优化等,针对焊接坡口间隙对焊缝性能的影响研究较少。

随着计算机技术和计算方法飞速发展,数值模拟是继理论方法和试验方法之后的第3 种科学研究和工程分析方法[13]。研究结果表明:建立三维热力学有限元模型,对焊接接头残余应力场和焊接变形进行数据分析,可有效避免有损检测所带来的风险隐患,以及无损检测因船舶焊缝错综复杂增加的建造成本,并且数值模拟结果和残余应力实际测量基本吻合[14-16]。采用数值模拟结果对焊接工艺参数和结构进行优化,可有效降低因残余应力过大而导致结构发生塑性变形的风险隐患。

本文对极地船舶隐患风险系数高的EGW 焊缝接头开展断裂韧性、冲击韧性与微观组织研究,并采用有限元模拟分析焊接过程中的应力场分布和变形情况, 探究板材坡口间隙对焊接可靠性的影响,优化焊接工艺、提高焊接结构的可靠性,试验数据可以为现场的实际焊接提供切实可行的理论依据。

1 试验过程

1.1 焊接装配

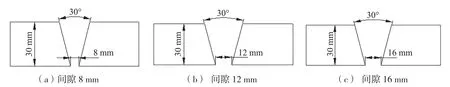

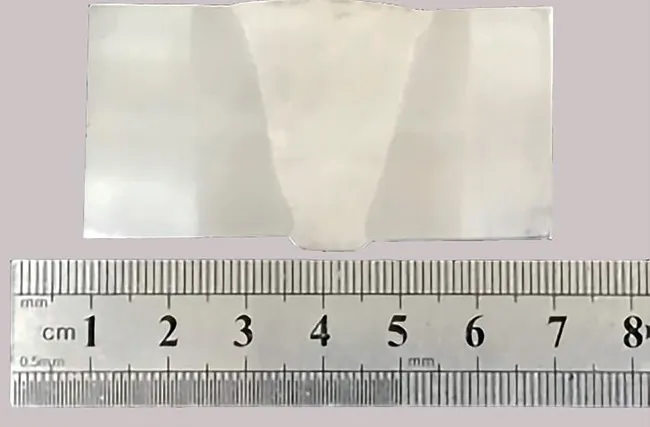

试验选用母材为EH36 钢板,板厚为30 mm 并开设单面V 型坡口,坡口角度为30°。依据生产的装配情况,间隙分别设置为8 mm、12 mm 和16 mm,如图1 所示。

图1 试板坡口形式及尺寸

1.2 焊接参数

焊接过程中,为保证试验变量的唯一性,设定焊接电流、电压均保持一致,通过改变焊接速度来反馈坡口间隙的变化,如下页表1 所示。

表1 焊接参数

2 接头韧性

2.1 接头冲击韧性

焊接完成经过无损检测合格后,按GB/T 229开展-20 ℃的低温夏比冲击试验。冲击试样尺寸均为10 mm×10 mm×50 mm,冲击开槽取样位置如图2 所示。

图2 冲击开槽取样位置

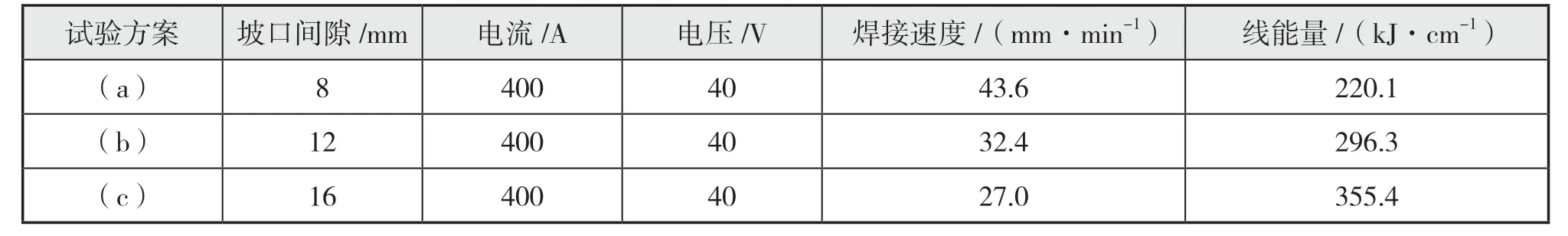

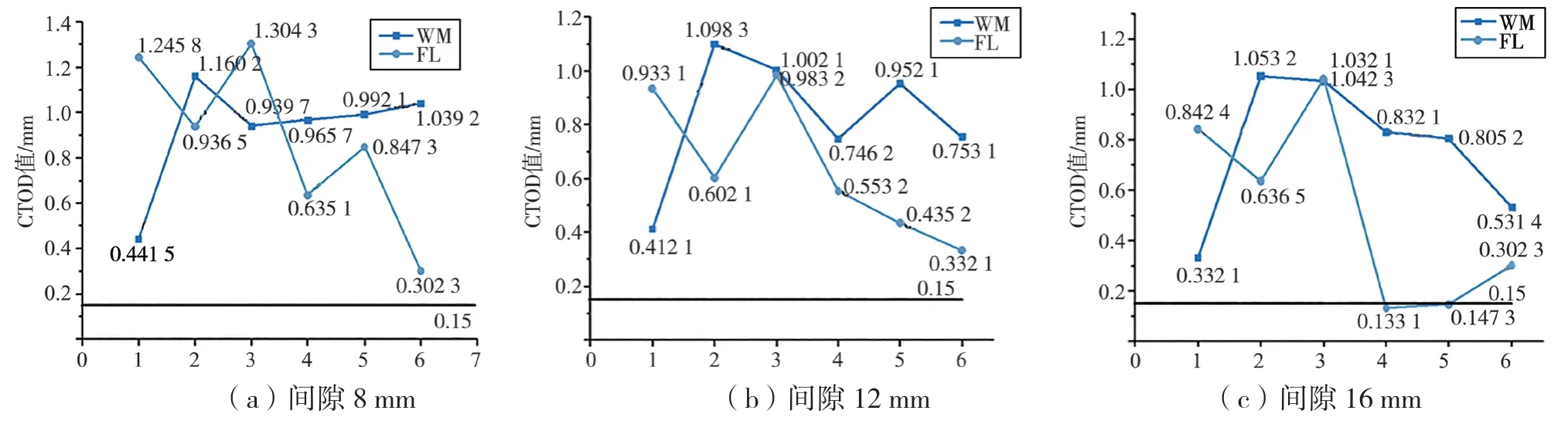

多次进行8 mm、12 mm、16 mm 坡口间隙的焊缝冲击试验,3 种规格间隙整体冲击性能均能满足规范要求。8 mm 坡口间隙的焊接接头冲击韧性分布均匀,在相同的冲击位置,冲击平均值与试验数值两者之间的离散程度低,接头冲击性能稳定。随着间隙不断增大,焊缝整体的冲击性能降低,焊缝冲击值不稳定,冲击平均值和试验数值两者的离散度增大。FL 及FL+2 位置的数值离散度最大,个别试样冲击韧性数值已低于标准要求,如下页图3 所示。

图3 低温冲击实验数值对比

试验结果表明:8 mm 坡口间隙的接头性能最为稳定;间隙增大时,线能量也增大,焊缝的冲击性能降低,数值不稳定。如文献[17]表明:采用氧化物冶金技术、氧化冶金等技术的大线能量钢,可避免常规钢材在大线能量条件下熔合线及附近热影响区形成粗大相变组织,保证大线能量下熔合线及热影响区的冲击韧性,从而保证焊接接头的稳定性。

2.2 断裂韧性

断裂韧性试验参照BS7448 和DNV-OS-C401标准进行,选用三点弯曲(three point bending,TPB)标准试样,以裂纹尖端张开位移(crack tip opening displacement, CTOD)作为评价指标。

2.2.1 试样制备

焊接试板尺寸为450 mm×360 mm×30 mm,间隙分别为8 mm、12 mm 和16 mm,均为30°的V 型坡口。依据实验要求,缺口开在焊缝中心和熔合线粗晶区。焊缝和熔合线分别取6 个试样,试样长度不小于5 倍试样宽度,断裂韧性取样位置如图4 所示。采用10 t高频疲劳试验机在室温下预制疲劳裂纹,疲劳频率10 Hz。为了保证初始裂纹长度在0.45 ~ 0.70试样宽度(W)的有效范围内,设定预制疲劳裂纹的长度为2.5 mm。

2.2.2 检测分析

将试样放入低温环境箱中进行冷却,待温度达到-20 ℃后保温30 min。对试样进行加载直到试样失稳破坏,加载速率控制在0.5 ~ 1.0 mm/min 范围内,并同时记录试样载荷-位移曲线。

试样失稳破坏后快速压断试样(焊缝试样需要辅助疲劳扩展),用工具显微镜测量试样的裂纹长度a0。具体方法为:沿试样厚度方向取9 个测试位置分别测量,其中最外侧的2 个点位于距试样表面1%B处,然后在这2 个点之间等间距取7 个测试位置,按欧标BS_7448-1 开展断裂韧性CTOD 特征值和试样几何形状因子计算:

按式(1)计算裂纹长度a0:

在F-V 曲线上读取最大载荷值F和塑性张开位移VP,用式(2)计算CTOD 值。

式中:B为试样厚度,mm;W为试样宽度,mm;δ为裂纹尖端张开位移,mm;s为三点弯曲时试样的跨度,mm;F为最大载荷值,kN;δs为屈服强度,热影响区取460 MPa,焊缝中心取410 MPa;ν为泊松比,取0.27;E为弹性模量,取2.1×105MPa;Z为刀口厚度,取0 mm;Vp为对应最大载荷值的塑性张开位移,mm;试样几何形状因子,计算见式(3):

2.2.3 试验结果分析

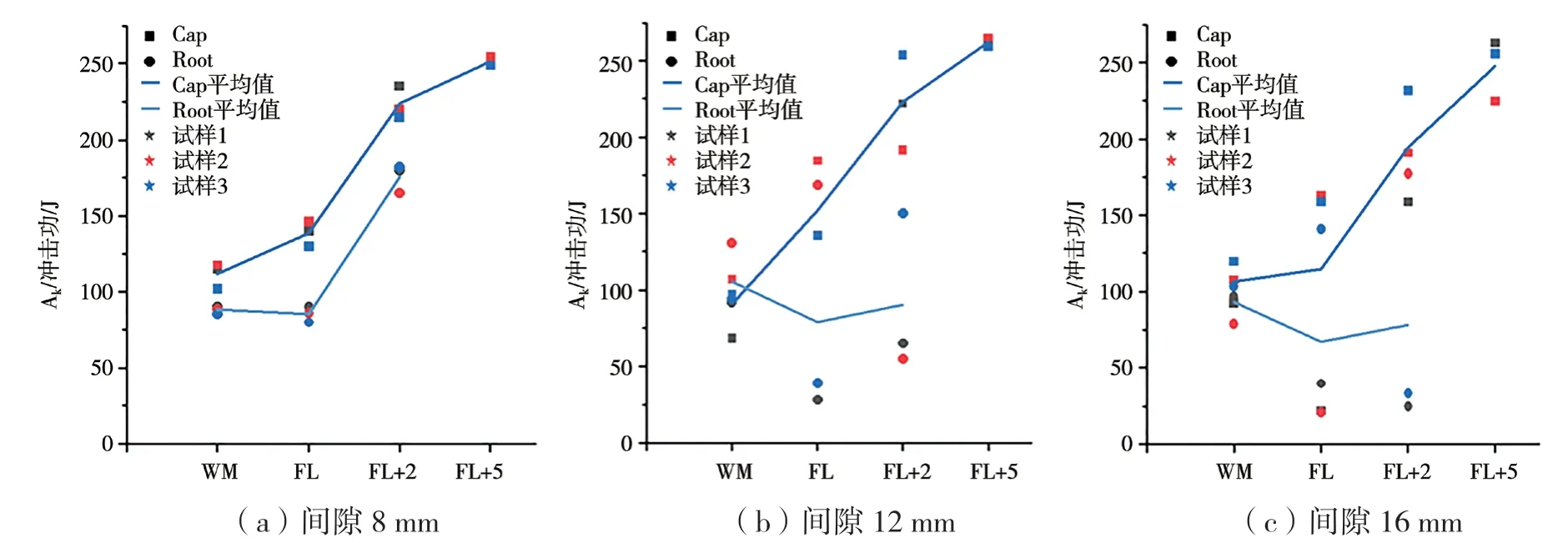

按照规范要求,CTOD 特征值最低要求不低于0.15 mm。8 mm 坡口间隙焊缝中心CTOD 平均值为0.9 ~ 1.0,熔合线CTOD 平均值为0.8 ~ 0.9;12 mm坡口间隙焊缝中心CTOD 平均值为0.8 ~ 0.9,熔合线CTOD 平均值为0.7 ~ 0.8;16 mm 坡口间隙焊缝中心CTOD 平均值为0.7 ~ 0.8,熔合线CTOD 平均值为0.5 ~ 0.6。不同装配间隙的焊接接头,焊缝中心整体CTOD 值均大于熔合线。此外,文献[18]也提到,由于焊接接头内部残余应力较大,熔合线区域很窄,难以精确界定,因此热影响区的CTOD 值离散性较大,如图5 所示。

图5 断裂韧性试验结果

图6 EH36 高强钢EGW 焊接头截面形貌

试验结果表明:随着装配间隙增大,线能量增大,焊接接头的CTOD 数值呈下降趋势,CTOD 数值的离散度逐渐增大。

3 接头的形貌与组织特征

采用EGW 焊接成形的30 mm 厚钢板,焊接接头截面如图 6 所示。经检验,焊接接头成形良好,无气孔、裂纹、夹渣和未熔合等缺陷,热影响区分别为粗晶区、细晶区、临界区。

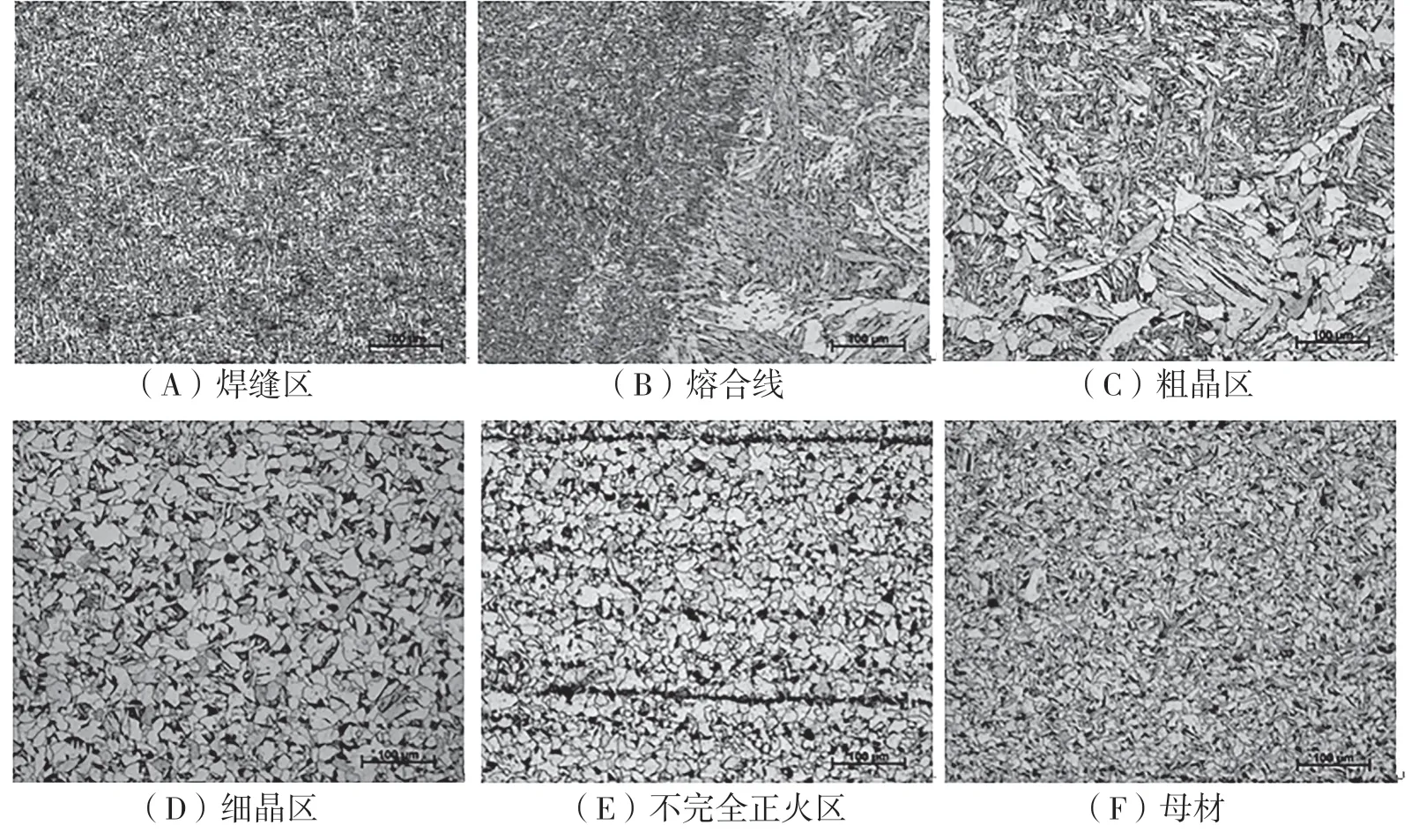

焊接接头由焊缝、熔合区和热影响区组成,其金相组织如图 7 所示。

图 7(A)为焊缝区显微组织,该区域组织由大量的粒状贝氏体以及少量的铁素体组成。由于焊接过程中的线能量较大,该区域瞬间达到相变温度,铁素体发生奥氏体化;在随后的冷却过程中,由于冷却速度较快,相变温度下降,部分奥氏体晶粒来不及长大,新相与母相自由能差较大,过冷度增加使形核率增加,所以获得大量的贝氏体及少量铁素体。

图7(B)为熔合线区域组织特征。左侧为焊缝,右侧为母材过热区。

图7 EH36 高强钢EGW 焊接头微观组织

图8 EH36 钢的热物理性能参数

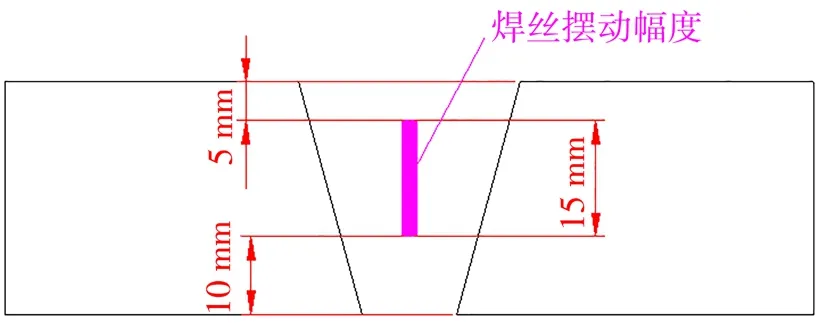

图9 焊丝摆动

图7(C)为粗晶区显微组织,多边形铁素体PF+针状铁素体AF。主要为片状与块状先共析铁素体,并可见黑色珠光体。传统的小线能量焊接接头中,粗晶区在焊接热循环过程中峰值温度范围1 100 ℃~ δ 相转变温度以下(或在δ 相转变温度停留时间极短而未能发生δ 相转变)。当采用较大的线能量进行焊接时,紧邻焊缝的热影响区峰值温度将达到δ 相转变温度以上,并持续较长时间,为热力学反应创造了动力学条件(主要是扩散)。短时间来不及发生的相变(如γ→δ 相变、第二相粒子的溶解等)在这种情况下就会发生,导致晶粒尺寸进一步长大。其相变过程与传统的粗晶区有明显差异,因而将此区域从粗晶区中区分开来,称为过热粗晶区,其最终结果是导致形成更粗大的奥氏体晶粒,从而为晶内铁素体形核提供基础。最终在原奥氏体晶界上分布着先共析铁素体,部分针状铁素体在晶内杂乱分布,同时可见部分魏氏组织铁素体由晶界向晶内生长。晶内个别部位有针状铁素体,黑灰色块区为珠光体。

图7(D)为细晶区显微组织,该区域由大量珠光体与铁素体组成。由于该区域温度在AC3-AC1,部分铁素体组织转变成奥氏体,所以在冷却过程中会形成细小的珠光体与铁素体。

图7(E)为临界区显微组织,该区域由以铁素体为主的带及以珠光体为主的带彼此交替的带状组织构成。由于线能量较小,合金元素扩散困难且不均匀,产生枝晶偏析,因此产生碳元素的富集区及贫化区并产生带状组织。

图7(F)为母材微观组织。

试验结果表明:采用 EGW 焊接时,EH36 焊缝区主要组织为粒状贝氏体和铁素体,强度较高。如文献[19]所提及的,热影响区主要组织为沿晶界分布的片状铁素体、晶内生长的针状铁素体以及少量魏氏组织,满足热影响区韧性要求。针状铁素体一直被认为是提升大线能量焊接用钢粗晶热影响区韧性最有效的组织之一[20]。相较于粗化的奥氏体晶粒,针状铁素体裂纹扩展吸收功更高,焊缝冲击韧性得到改善。

4 焊接有限元分析

下文将采用ABAQUS 有限元分析软件对板材厚度为30 mm 的EH36 高强钢进行EGW 焊接工艺仿真模拟,分析不同坡口间隙条件下的焊接温度场、焊后应力场和变形状态的变化情况。

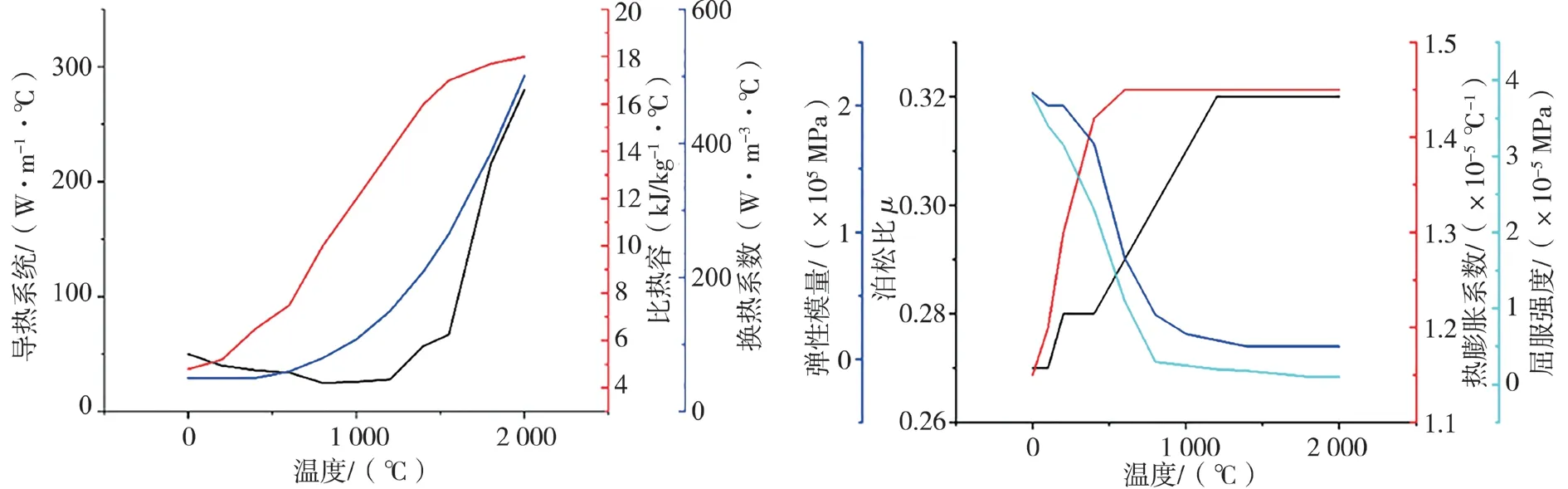

4.1 焊接材料及坡口装配

材料选择高强钢EH36,热物理性能参数如图 8 所示[21-23]。根据上述坡口形式同比例建造模型,拼板尺寸均为6 000 mm×5 400 mm×30 mm,焊缝长度为5 400mm,试验(a)和试验(b)的坡口间隙分别为8 mm 和12 mm,坡口角度均为30°。

4.2 焊接参数

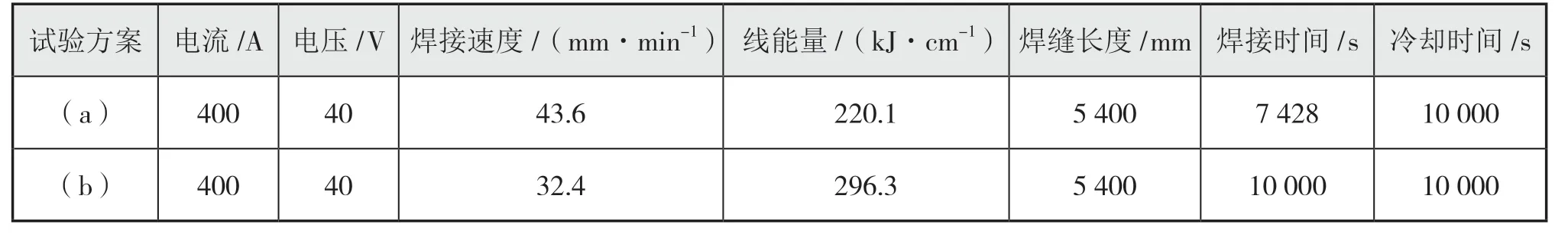

有限元分析参数与实际焊接试验参数相同,选择试验(a)和试验(b)2 种方案分别进行焊接仿真,详细参数见表2。

表2 有限元分析模拟焊接参数

4.3 焊接方式

EGW 焊接过程中,焊丝在坡口内部摆动,焊接热源摆动的宽度15 mm,摆动的两端头分别距离坡口根部10 mm、距离坡口表面5 mm,摆动速度40 mm/s。如图 9 所示。

4.4 网格划分

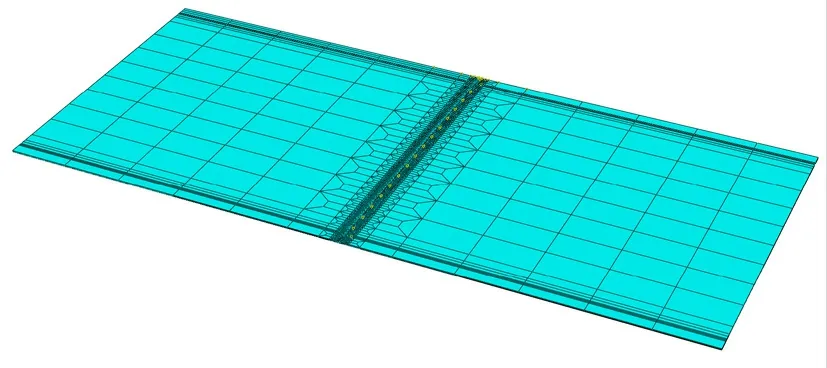

焊接过程中,热量输入高度集中,焊缝及其热影响区的网格活动剧烈,而远离焊缝区的网格活动相对平缓[24]。在不改变分析精度的前提下增加有限元分析的效率,焊缝及热影响区的网格划分比较密集,最小网格尺寸为7.5 mm×10 mm×20 mm。远离焊缝的区域网格均匀划分,经过3 次网格过渡后,将网格尺寸增加而数量降低,最大网格尺寸为7.5 mm×540 mm×1 000 mm。试验(a)和试验(b)方案网格数量分别为18 936 个、19 238 个,网格类型均为8 节点6 面体单元,如图10 所示。

图10 网格划分

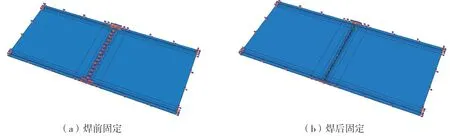

图11 模拟实际焊接过程中的板材固定状态

4.5 边界条件

焊缝及试板的初始温度均为室温20 ℃,绝对零度(-273.15 ℃)。焊接过程中,焊件与周围环境之间存在热对流和热辐射,定义空气热对流系数10,热辐射率0.8,波尔兹曼常数5.67×10-8。金属材料高温熔化及冷却凝固过程中存在相变的影响,定义固相线温度1 450 ℃,液相线温度1 500 ℃,熔化潜热270 kJ/kg。同时,本次试验同比例模拟EGW 在船舶实际生产情况。试验前,板材四周均被固定,焊缝位置使用焊接卡码固定;焊接完成冷却至室温后,将焊接卡码去除。如图 11所示。

4.6 试验结果与分析

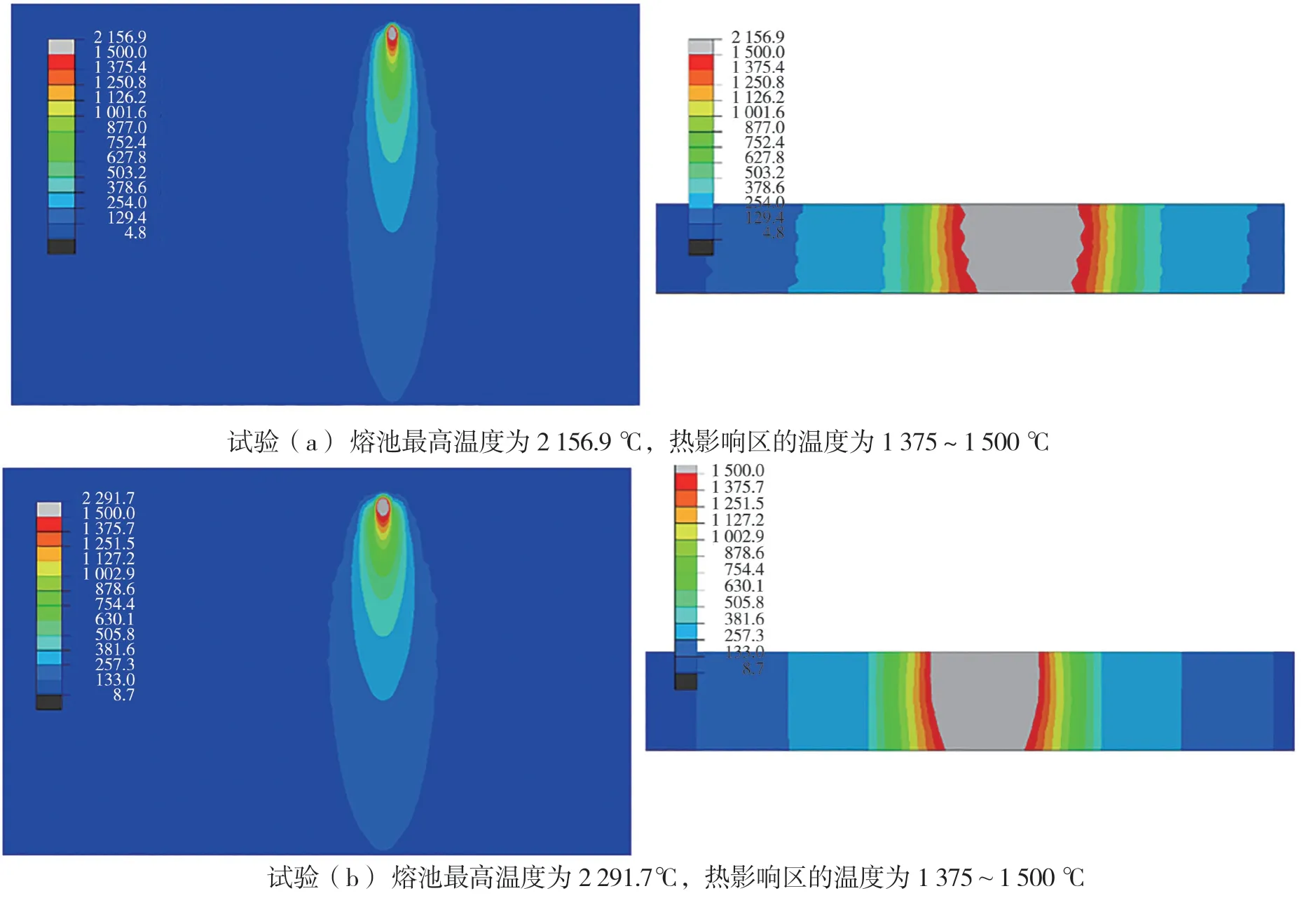

4.6.1 焊接温度场

图12 为焊缝温度场分布云图。图中灰色区域为焊接熔池,左侧为熔池正面,右侧为熔池截面。2 种方案的熔池最高温度均在钢板的熔点温度1 500℃与气化温度2 750℃之间,焊接参数设置合理。板材坡口根部已经被熔透,实际焊接过程中,焊缝根部区域会张贴陶瓷衬垫,不会发生熔穿现象,焊接过程稳定进行。

图12 焊接温度场分布云图

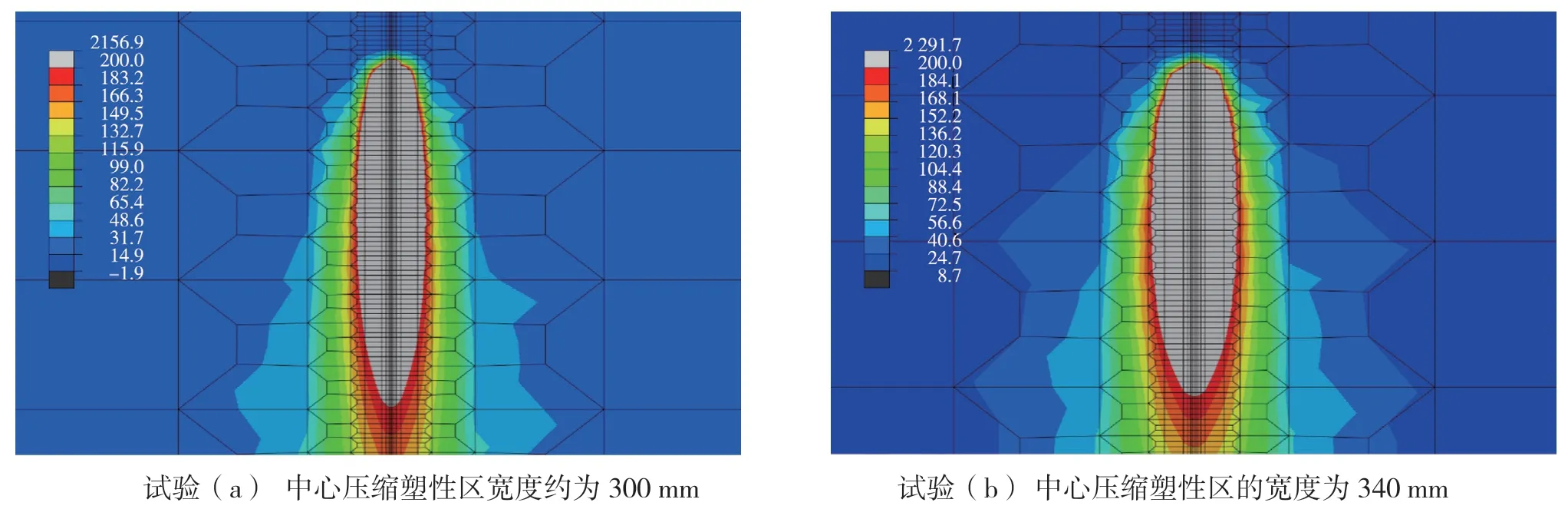

图13 中心压缩塑性区

图14 横向残余应力

钢铁材料的温度在200 ℃以上,会在中心产生压缩塑性区[25],即板材在200 ℃以上的温度冷却至室温后会产生应力和变形。探究2 种方案中心压缩塑性区的覆盖区域,焊接过程中将超过200℃以上的温度设定为中心压缩塑性区,并以网格显示,便于测量中心压缩塑性区的尺寸,如图 13 所示。

中心压缩塑性区见图中灰色区域。2 种方案采用相同的焊接参数,但试验(b)的焊接速度更慢,单位焊缝长度上焊接热源停留时间更长,线能量更大。产生的热量有更多时间传递至板材区,故试验(b)的中央压缩塑性区宽度大于试验(a)。

4.6.2 残余应力及变形

对焊缝产生最大影响的是横向残余应力和变形,本次试验只针对横向残余应力和变形对焊接试板进行分析。

规范要求EH36 钢的抗拉强度不低于490 MPa[26],焊接残余应力超过490 MPa 的焊缝存在产生应力缺陷的不确定性。如图 14 所示,2 种方案横向残余应力较大的区域均集中在靠近起弧与熄弧位置,试验(a)、试验(b)的最大横向拉应力分别为533 MPa和638.9 MPa,最大横向拉应力均超过板材的最低抗拉强度,但试验(b)焊缝端头的焊接残余应力已超过EH36 钢的最大抗拉强度,高应力区覆盖面积大于试验(a),因此试验(b)产生应力裂纹的可能性更大。

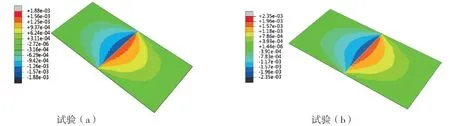

图15 为试板的横向收缩变形分布云图。焊接完成板材冷却至室温后,将卡码拆除,但板材四周仍被固定。2 种方案焊接变形方向均以焊缝为中心线呈现对称分布,且距离焊缝两端头的距离越远,焊接变形量越大,试验(a)和试验(b)最大横向收缩变形分别为3.76 mm 和4.7 mm。

图15 横向收缩变形分布云图

图16 路径选择

图17 横向残余应力曲线

图18 横向收缩变形曲线

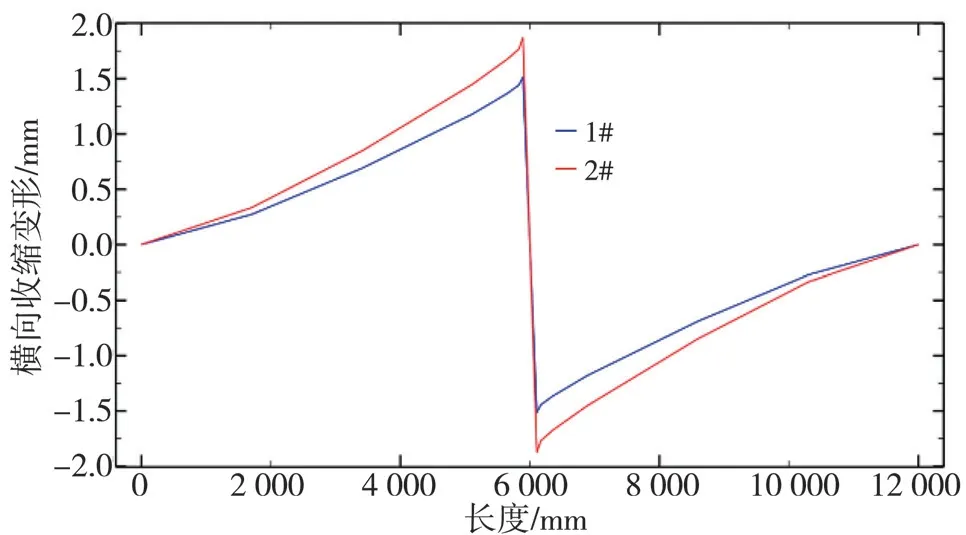

绘制应力及变形特性曲线,进一步分析板材焊接横向残余应力及变形的状态,曲线路径选择如图 16 所示。沿着焊缝方向的路径为路径1,沿着板宽方向垂直于焊缝且避开焊缝区的路径为路径2。

根据路径1 所绘制焊缝表面的横向残余应力曲线如下页图 17 所示。在焊接起弧位置,2 种方案均为压应力,试验(a)为10 MPa、试验(b)为90 MPa。随着焊接过程进行,压应力改为拉应力,2 种方案最大拉应力均为430 MPa 左右,低于板材最小的抗拉强度。在焊缝的中间区域,横向残余应力表现出先减小后增大的趋势,试验(b)焊缝的横向残余应力始终高于试验(a)。在焊接的熄弧焊接横向应力与起弧位置基本相同,最大拉应力为430 MPa,但在焊缝末端焊缝始终受到拉应力,试验(a)为240 MPa、试验(b)为280 MPa。

根据路径1 绘制的横向收缩变形曲线如图 18所示。试板的变形以焊缝为中心对称分布,且距离焊缝越远试板的横向收缩变形越小。焊缝单侧板材的最大横向收缩变形量(a)为1.49 mm、 (b)为1.82 mm。

由图 12 至图 18 可知:在进行EGW 焊接时,焊接线能量越大,中心压缩塑性区越大;焊接完成板材冷却至室温后,焊接残余应力最大值及高应力区覆盖面积增加,应力缺陷产生的可能性提高。焊接变形量增加造成后续结构间装配间隙增大,增加了后续结构焊接的线能量。建造过程中,不可避免地出现人为装配间隙误差。对于因间隙超差导致线能量增大的焊接板材,焊接完成冷却至室温后,应采用火工的方式对板材焊后加热,以减小焊后残余应力和变形。

5 工程应用分析

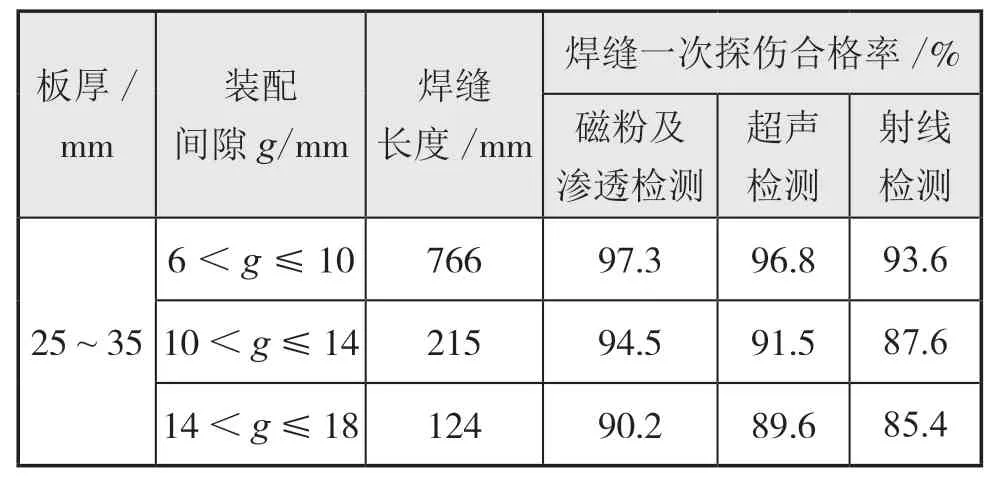

目前本公司生产运营的极地船舶共3 条,包括1 条极地凝析油轮(BORIS SOKOLOV 号)和2 条极地甲板运输船(AUDAX 号和PUGNAX 号)。3 条船的EGW 焊缝长度约3 078 m,其中板厚在25 ~35 mm 处的焊缝长度约1 126 m。对该板材进行焊前装配间隙记录和焊后探伤情况全面排查和对比分析,如表3 所示。

表3 焊前装配及焊后探伤情况

由表3 可知:随着坡口装配间隙的逐渐增加,焊缝的探伤合格率逐渐下降,当焊缝间隙为6 ~10 mm 时,焊缝探伤会出现少量焊接咬边及气孔缺陷;当焊缝间隙为10 ~ 14 mm 时,焊缝表面咬边缺陷增加,内部易出现100 ~ 150 mm 的未熔合缺陷。当焊缝间隙为14 ~ 18 mm 时,焊接工艺难以控制,焊缝探伤咬边、凹坑、焊渣、裂纹、未熔合与未焊透等缺陷较多。此外,据现场焊接工人反映,实际焊接过程中,由于焊缝间隙过大,且熔池的宽度和长度增加,致使熔池铁水会在重力的影响下从焊缝流出,因此必须熄弧处理不良缺陷,才可以保证后续焊接的稳定性。

6 结 语

本文系统分析了极地船舶EGW 大线能量焊接接头在不同间隙下的低温韧性和组织,采用ABAQUS 有限元分析软件对焊接接头的残余应力和焊接变形模拟分析,优化焊接工艺,助力极地船舶高效焊接工艺推广应用。研究结果表明:

(1)随着线能量增大,熔合线及附近热影响区形成粗大相变组织,其热影响区低温韧性下降显著,低温冲击韧性和断裂韧性稳定性降低。采用氧化物冶金技术研制的大线能量钢板热影响区形成针状铁素体,裂纹扩展吸收功更高,可有效提高热影响区的冲击韧性,从而提高大线能量焊接接头可靠性。

(2)随着焊接线能量的增大,板材中心压缩塑性区宽度增加,焊接完成冷却至室温后,焊接残余应力最大值及高应力区覆盖面积增加,应力缺陷产生的可能性提高。焊接变形量的增加,造成后续结构间装配间隙增大,增加了后续结构焊接的线能量。建造过程中,因间隙较大,线能量较大的焊缝在焊接完成冷却至室温后,应采用火工的方式对板材焊后加热,从而实现减小焊后残余应力和变形的目的。