鞍形板感应加热成形的弹性有限元分析

张雪彪 贾洞洞

(大连理工大学 船舶工程学院 大连 116024)

0 引 言

在造船业,为得到船体特有的曲面形状,将厚钢板加工成复杂曲面的技术必不可少。利用火焰进行线状加热,从而使钢板产生热弹塑性形变的方法,即水火弯板工艺。然而,水火弯板技术以往完全依赖工人的熟练程度和工艺技能,而感应热源具有加热速度快的优点,故其逐渐成为水火弯板的替代热源。迄今为止,对造船业曲面板的加工问题进行了许多研究,根据钢板的设计曲面形状可以规划出加热线布置和工艺参数[1-2],在钢板成形机理方面的研究也有很大进展。然而,钢板在多加热线条件下的弯曲变形计算仍然存在许多问题,尚未完全解决钢板曲面加工变形的形状预测。

应用移动式电磁-热-结构耦合有限元分析,可以准确预测钢板感应加热的温度和变形[3-5]。然而,对于多加热线的钢板变形,多场耦合的计算模型需要大量存储空间和复杂的模拟技术,在计算时间和可行性方面不现实。为此,张雪彪等[6]在钢板三角感应加热成形中引入固有应变法,建立固有应变法应用于钢板感应加热变形计算的基本过程,得到多加热线条件下的钢板变形。王江超等[7]也应用固有应变的弹性有限元分析预测枕形外板的火焰加热变形。

为了准确计算钢板的变形,需要加载加热线的固有应变。固有应变在焊接变形预测时,通常加载的是平均值,即焊缝长度超过临界值时,焊接变形不会随着焊接长度的变化而发生改变,大型焊接结构的焊缝长度已满足此要求。文献[8]中显示V 型坡口对接焊的临界焊接长度是1 000 mm,而堆焊的临界焊接长度为300 mm。对于船体板的感应加热成形而言,加热线长度较短,固有应变的分布规律复杂,因此需要加载实际的固有应变值。而固有应变值来源于可靠的钢板多场耦合有限元模型计算结果,并应建立工艺参数和固有应变的数据关系,然后运用固有应变的弹性有限元法计算出典型船体曲面板的变形形状。

1 基于固有应变理论的弹性有限元分析方法

钢板加热后的塑性应变是产生变形的根本原因,对塑性应变在横截面内进行积分,便可得到固有应变[7]。本文以船体曲面板中常见的鞍形板为研究对象,阐述基于固有应变的弹性有限元计算流程,预测钢板多加热线下的变形形状。

为获得固有应变,文中使用本课题组开发的钢板移动式感应加热多场耦合有限元分析模型进行钢板加热过程的模拟,具体技术细节可参阅文献[3]。将塑性应变εx和εy在横截面上进行积分,从而得到横向固有应变之和Wx(mm2)以及纵向固有应变之和Wy(mm2),见式(1)和式(2)。

式中:εx为横向塑性应变;εy为纵向塑性应变;A为垂直于加热线方向的固有应变加载区域截面积,mm2。

为简化计算过程,将垂直于加热线及附近的一个截面为矩形的区域等价于固有应变的施加区域,如图1 所示。

图1 固有应变加载示意图

根据几何关系可得下列公式:

式中:2Bw为加载区域宽度,mm;h为钢板厚度,mm;hy为加载深度,mm。

在ANSYS 软件中,通过加载单元各向异性的热膨胀系数来实现固有应变的间接加载,如式(5)和式(6)所示,称之为温度载荷法或热应变法。温度与应变的关系为:

式中:αx和αy分别为x和y方向热膨胀系数,整理后如式(7)和式(8)所示。ΔT为单位温度载荷,设置为1 ℃。整理后得:

帆形板和鞍形板是典型的复杂船体曲面板。通常采用先辊弯横向曲度,然后进行感应加热成形纵向曲度的工艺。鞍形板的加热线H1 通常布置于辊弯板背部中间部位,如图2 所示。

图2 鞍形板的加热方式

该辊弯板的钢板厚度h为14 mm,幅面尺寸为1 500 mm×1 000 mm。钢板感应加热电源设备型号为SPZ-70,感应加热功率50 kW,空气间隙9 mm,H1的加热速度ν为8 mm/s,加热线长L为180 mm。

图3 是钢板感应加热多场耦合有限元分析模型计算出的横向位移云图。

图3 X 方向的位移云图

图4 是加热后横向收缩量计算值与实验值的对比,两者的平均相对误差为15.68%。

图4 鞍形板横向收缩量比较

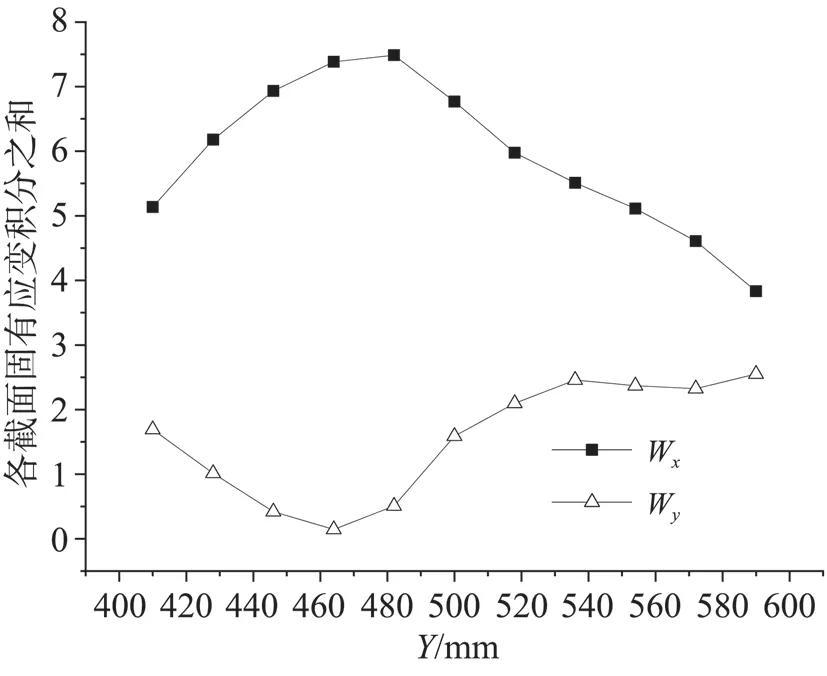

图5 是横向、纵向固有应变积分之和Wx与Wy在加热线长度方向上的分布曲线,它们沿加热线都是非均匀分布的,因此在进行固有应变的弹性有限元计算时,要加载实际的固有应变值。

图5 鞍形板固有应变积分曲线

2 工艺参数和固有应变的数据关系

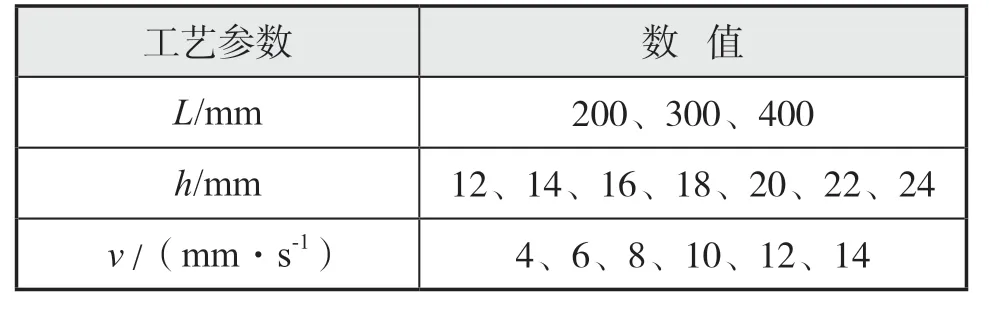

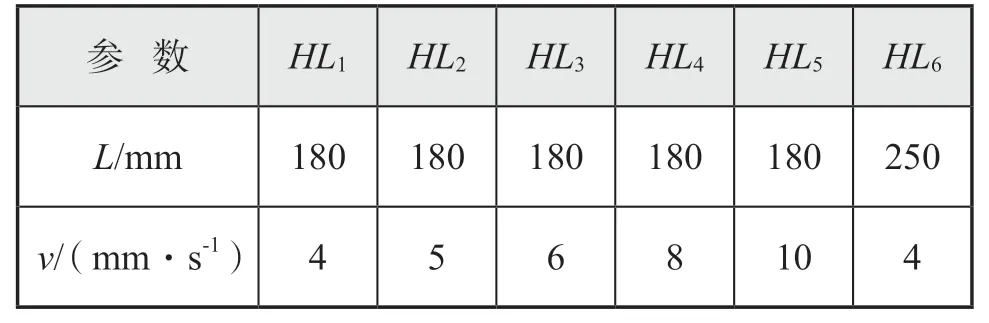

钢板感应加热后会产生非均匀的固有变形分布,为了能够计算不同工艺参数下的钢板变形,需要建立钢板三角感应加热工艺参数和固有应变的数据关系。这里选用A 级船用钢板,横向辊弯半径R为2 000 mm。线状感应加热的工艺参数如下页表1 所示。冷却方式为加热后水冷却,空气间隙9 mm,加热功率50 kW。

表1 线状感应加热样本参数

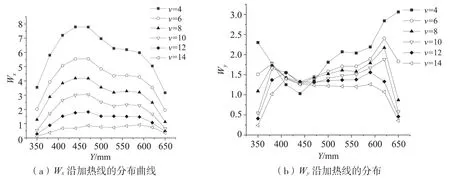

实验设计采用全因素设计方案,总共126 组数据样本。计算后对塑性应变进行积分,得到固有应变沿加热线的分布状况。图6 显示了板厚16 mm的钢板Wx与Wy沿加热线的分布。限于本文篇幅,其他板厚的数据并未列出。

图6 板厚16 mm 固有应变数据分布图

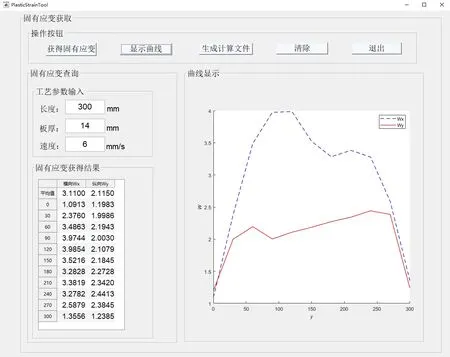

通过计算的126 组鞍形板线状感应加热算例,建立鞍形板线状感应加热的固有应变和工艺参数关系的样本数据。图7 是鞍形板固有应变的查询和插值程序,只需在程序中输入加热时的工艺参数,即可输出相对应的固有应变值及分布情况等。

图7 鞍形板固有应变查询及插值程序

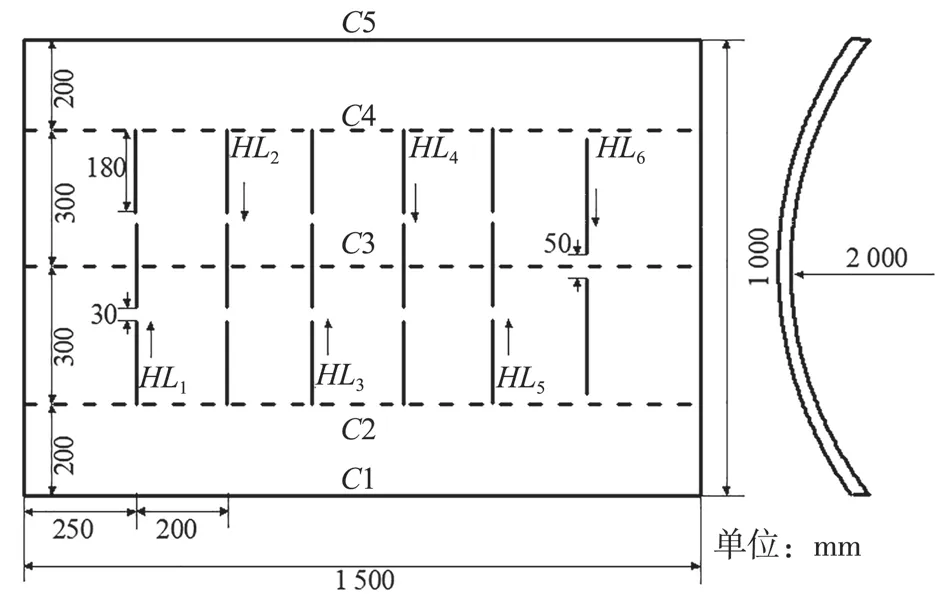

3 鞍形板多加热线变形的实验和弹性有限元分析

本课题组在实验室进行了鞍形板的多加热线成形实验。图8 为鞍形板的加热线布置,钢板厚度14 mm,在辊弯板的背面布置6 条加热线,加热线间距为200 mm,每条加热线分为2 ~ 3 段。前5 条加热线的各段加热线间距为30 mm,HL6加热线的两段加热线间距为50 mm。在该间距范围内,感应器是停止加热的。加热顺序采用蛇形加热,挠度测量线为C1 至C5。鞍形板各条加热线的参数见表2。

表2 鞍形板加热线信息

图8 鞍形板的加热线布置

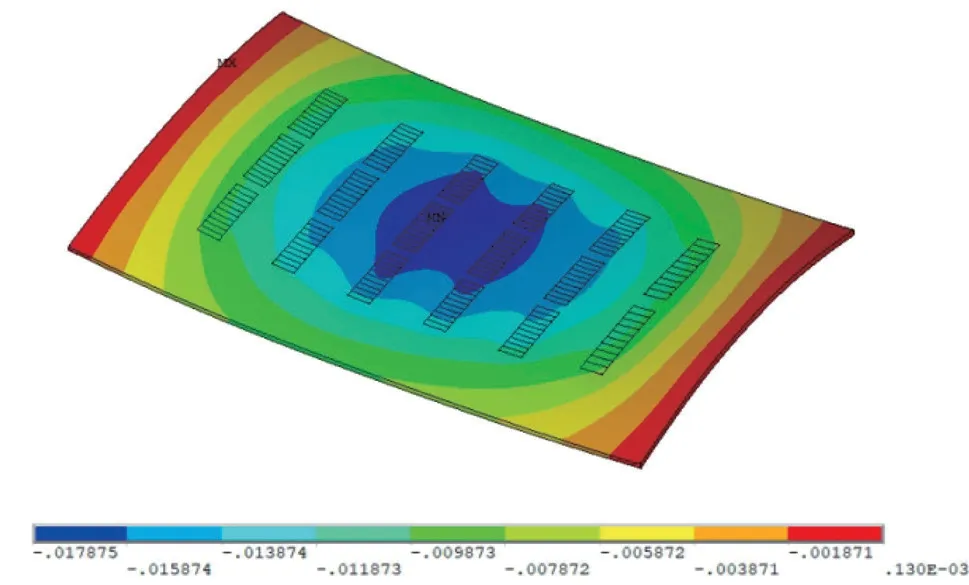

钢板的有限元模型使用SOLID45 单元,采用映射网格划分。钢板面内网格尺寸均为5 mm,厚度方向的网格尺寸2 mm,节点数484 008,单元数420 000。根据表2 的信息,通过固有应变数据查询程序,得到各条加热线的固有应变值,然后在对应的加热线处加载单元的热膨胀系数,在钢板下表面的4 个角点处进行铰支约束。图9 为计算后的垂向位移云图。

图9 垂向位移云图

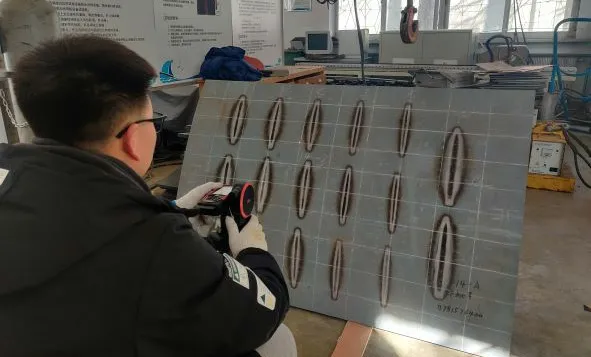

鞍形板加热后的形状如图10 所示。钢板加热后采用徕卡全站仪S910 测量表面的各点坐标,测量精度1.0 mm,从而得到C1 至C5 测量线的挠度值。图11 为钢板表面坐标点测量的现场照片。

图10 加热后的鞍形板

图11 钢板表面坐标点测量

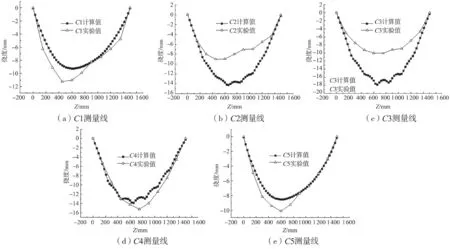

图12 为挠度测量线C1 至C5 的计算值与实验值对比,计算值和实验值一致。各测量线的平均相对误差见表3。

表3 鞍形板加热挠度变形误差分析%

图12 鞍形板加热后的挠度变形对比

总的平均误差为24.8%,对于大尺寸钢板的结构变形计算而言,在工程允许误差范围内。通过一次弹性有限元计算,得到其最终的加热变形形状,从而实现大尺寸钢板感应加热变形的快速模拟。

在弹性固有应变计算模型下,不同的加热顺序得到的变形结果是相同的。现在还无法考虑加热顺序的影响,也无法考虑前一条加热线的应力和应变分布对于后续加热过程的影响,这可能也是导致弹性有限元分析误差偏大的原因。在后续研究中,我们会持续改进计算模型。

4 结 语

本研究以鞍形板感应加热的固有应变为输入参数,计算过程中加载了实际的固有应变分布,并开发固有应变数据查询和插值程序,应用弹性有限元模型计算鞍形板多加热线钢板的整体变形。计算结果表明:弹性有限元分析可以预测鞍形板多加热线的整体变形,计算误差符合工程精度要求。