双酚A 装置多能互补与碳减排分析

王东

(中石化上海工程有限公司,上海 200120)

2020 年,中国在第七十五届联合国大会宣布:“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030 年前达到峰值,努力争取2060 年前实现碳中和”。中国碳达峰、碳中和目标(以下简称“双碳”目标)就此提出,在国内国际社会引发关注,同时也引发了各行业的广泛讨论。石油化工行业是工业体系的用能大户,“双碳”目标的提出,既是对石油化工行业提出了更高的要求,又为石油化工行业的技术发展路线提供了方向。

在“双碳”目标提出前,石化行业对于能源的利用多以安全稳定为基础,以降低能耗成本为目标,建立了蒸汽为主、电能为辅的能源利用架构。其中电能的利用主要为泵、风机、搅拌器等电机用电,对电源稳定性要求较高,多依赖于园区工业供电,对于光伏、风电等存在不确定性的绿色电力利用较少。因此“双碳”目标提出后,行业内开始了对利用绿色电力的研究,提出了将绿色电力嵌入石化用电结构的多能互补方向[1-3]。

本文以石化行业中一种典型的化工装置-双酚A生产装置为例,结合其工艺和生产运营特点,从利用绿色低碳能源进行多能互补的角度出发进行了分析探讨。

1 研究方法

石油化工装置设计中,电能属于高品位能源,在同等的能量值消耗下,电能的能耗核算成本属于最高的一档。化工装置能耗总量大,且对用电设备有较高的防爆等级要求,大规模的电能利用会极大提高用电网络和设备建设成本,因此在传统的化工装置设计建设中,会倾向于减少用电负荷,主要使用蒸汽等经济且稳定的传统能源。然而煤/油锅炉蒸汽、火电等传统能源的使用所带来的碳排放成本日益显著,随着诸如风电、光伏发电等绿色可再生能源建设和使用成本降低,提高绿色电能应用比例,进行多能互补,成为化工装置低碳转型的一个有效途径。

在双碳目标的总体规划下,石油化工多能互补研究探索目前较好的方案是在传统的蒸汽、电、循环水等能耗结构中,剖析出如风电、光伏电、水电等绿色能源的可利用性。化工装置的生命线是安全,因此能源选择有其特殊性,必须要在满足装置本质安全冗余的基础上,才可以在装置能耗需求中拆解出满足风电、光伏电、水电供能不确定性的高冗余度负荷。目前关于绿色电能替代的研究分为园区供能和装置用能两个层次[4-5]。

关于园区多能互补,目前主要是电气工程领域对源-网-荷环节的能量来源和配电网的研究。在电源侧,分布式发电、电储能及综合能源等技术的应用促进了配电网能量来源的清洁化和多元化;在电网侧,一次电气网络中的电力电子应用、二次信息网络的全覆盖等因素大幅提升了配电网的可控性和可观性;在负荷侧,目前电动汽车,家庭储能站,工业储能站的活跃发展也引发了业界的关注与研究[6]。

对于装置用能的多能互补,目前研究较少。传统化工设计能耗结构整体上对于不确定性的冗余度非常小,若要实现装置级别的多能互补,需要对具体的生产能耗用户行为特征进行分析,从功能设计和工艺安全的角度分析判断具体用户对供能不确定性的冗余。以一种典型的双酚A 生产装置为例,分析其各能源用户特点,并从其能否包容能源功率和时间不确定性的角度,探讨使用风电、光伏电能等绿色可再生能源的可能性。从单套化工装置的角度出发,挖掘化工装置单元操作中绿色能源替换潜力。

2 研究对象介绍

双酚A,也称BPA,分子式为C15H16O2,是世界上使用最广泛的工业化合物之一,其生产原料苯酚和丙酮来自上游苯酚丙酮装置,下游主要是生产聚碳酸酯、环氧树脂、聚砜树脂、聚苯醚树脂、不饱和聚酯树脂等多种高分子材料。本研究基于一种离子树脂法双酚A 生产工艺。

2.1 化学原理介绍

双酚A 通过2 个苯酚分子与1 个丙酮分子反应获得,因此被叫做“双酚A”,反应方程式如下所示。

以上反应过程均在离子树脂床反应器中进行,反应温度约60~ 90℃,压力控制在0.8~ 1.3 MPa,苯酚过量投料循环使用,调节丙酮加入量控制反应进程。反应整体较为温和,放热量较小,因此目前主流的双酚A 生产工艺在反应器均无紧急冷却设计,仅需联锁切断丙酮进料便可终止反应。

双酚A 反应生成p,p-BPA 和o,p-BPA 两种同分异构体,其中p,p-BPA 为目标产品,特性为在一定的温度区间可以和苯酚以1∶1 摩尔比形成加合物结晶,在苯酚溶液中析出。加合物结晶可通过离心机等物理手段分离精制,得到的高纯度苯酚/p,p-BPA加合物结晶,再经加热后可以重新分解为苯酚和p,p-BPA,分离回收其中的苯酚后便可以得到高纯度的双酚A 产品。

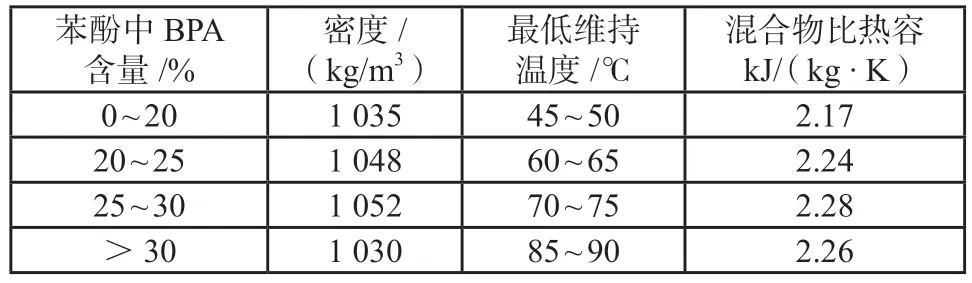

双酚A 装置生产中苯酚和加合物均需要维持一定温度,一旦低于结晶温度,会造成管道内堵塞等影响正常运行操作,因此管道和设备的伴热设计是双酚A 生产运营关注的关键要素,详见表1,这也使得该工艺的伴热设计较为特殊且关键。

表1 苯酚、双酚A 混合物比热特性参数Tab.1 Specific heat parameters of phenol and BPA liquid mixtures

2.2 生产工艺介绍

离子交换树脂法(简称树脂法)双酚A 生产工艺是以酸性阳离子交换树脂作为催化剂的生产方法。树脂法催化剂腐蚀性小,设备管道材质要求较低;采用离子交换树脂固定床反应器,无需催化剂回收系统;仅产生少量含苯酚、丙酮的废水、有机废液、废气。树脂法生产双酚A 工艺的一般过程是过量苯酚和丙酮以一定的摩尔比混合输入盛有酸性阳离子交换树脂催化剂的反应器中,二者发生缩合反应生成双酚A、水及副产物。反应产物先脱除未反应的丙酮、部分苯酚和反应生成的水,经过结晶、脱苯酚等步骤对双酚A 进行精制和提纯。最后经过结晶、结片或造粒等不同的方法处理后得到固体的双酚A 产品。对未反应的丙酮和过量的苯酚进行提纯,回收利用。一种BPA 典型流程如图1 所示。

图1 一种典型的双酚A 生产工艺流程图Fig.1 A typical BPA production process flow diagram

2.3 用户能耗行为分析

2.3.1 能耗分析

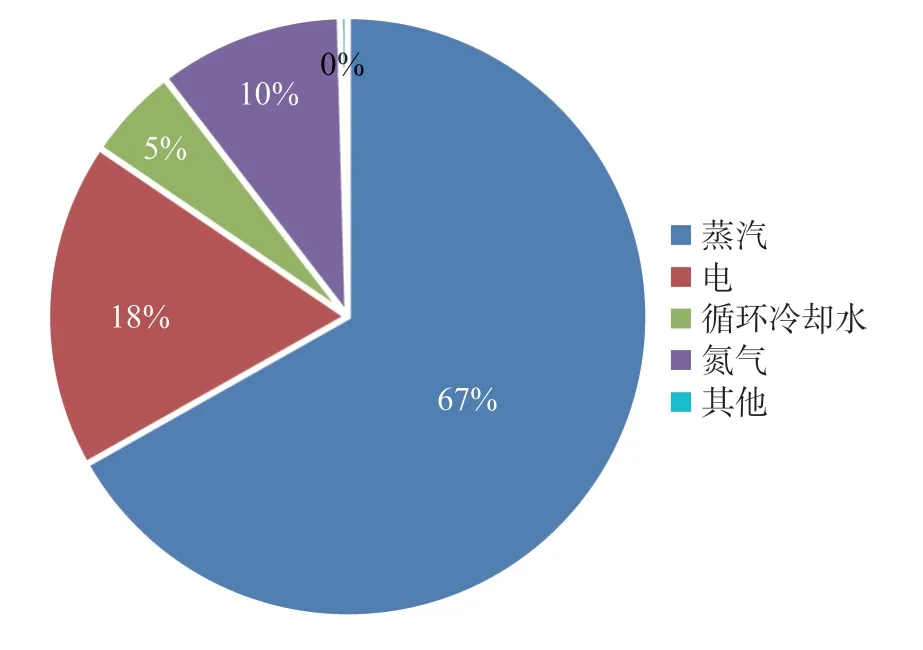

本文以GB/T 50441—2016《石油化工设计能耗计算标准》中规定能耗核算系数,对某双酚A 装置各类能耗进行统一折算,能耗百分比分布如图2所 示。

图2 一种典型的双酚A 生产工艺能耗分布图Fig.2 Distribution of energy consumption of a typical BPA production process

从图2 可以看出,该双酚A 装置生产过程能耗主要由蒸汽,电,氮气和循环冷却水构成。其中:

(1)蒸汽主要是用做换热器加热源。蒸汽是在传统的化工行业中应用最广的二次能源,是石油化工行业易得、廉价、稳定的公用工程组成,蒸汽类能耗占比也最大。双酚A 装置的原料苯酚和丙酮可以直接从异丙苯法苯酚丙酮装置获得,因此通常不单独建厂,而是嵌合在苯酚丙酮产品链中,蒸汽来源多为依托园区或工厂集中提供。

(2)电能主要是用于设备电机驱动和电伴热消耗,其中电机驱动部分对电力稳定要求非常高,对电能不确定性冗余非常小;电伴热使用的是电流热效应,具有较大的用能优化潜力。

(3)氮气部分主要是作为惰性气体消耗,主要由空压站或园区集中供应,在惰性气体使用上,氮气属于稳定且易得的选择,使用其他气体代替的话难度较 大。

(4)循环冷却水主要是换热器撤热用,主要由园区或工厂循环水场集中供应。

2.3.2 装置用能行为分析

(1)蒸汽和循环冷却水

基于目前的石油化工装置设计思路,在装置界区内使用蒸汽作为热源进行换热器加热和使用循环冷却水进行撤热仍是最经济和稳定的换热方式,且工业生产规模的装置对于换热器稳定操作要求非常高,此处对装置本质安全设计影响颇大,因此进行用能优化多采用换热网络优化等传统节能措施,绿色能源如风电和光伏发电直接在装置层面参与优化的空间较小。查阅相关文献资料,园区冷热动力中心和循环水场可以利用可再生能源驱动的电锅炉、溴化锂热泵,天然气发电机组等进行能耗架构优化[1,3,7],如图3 所 示。

图3 一种典型的园区综合能源系统架构图[7]Fig.3 An architecture diagram of a typical integrated energy system in chemical industry park [7]

(2)电能

从图2 中可以看出,双酚A 装置的电能消耗在总能耗中占比不低,分别达到17.7%,在各类石油化工装置中属于高品位用能占比较高的,这为装置使用风电,太阳能等绿色可再生能源替代传统火电用能提供了用能优化空间。根据电能用户用能特点,将其按照泵、搅拌器等常规转动设备电机驱动,离心机(大型转动设备机组)驱动,电加热器,电伴热四类用电进行详细拆解数据如表2 所示。

表2 某双酚A 装置电能用户分析Tab.2 Analysis of electric energy users of a BPA facility

其中:

(1)泵、搅拌器等常规转动设备电机驱动用电稳定性要求最高。机泵常配置备泵,且一般为工频运转,负荷较为固定;搅拌器需维持特定转速以免被搅拌相失稳,因此常规电机驱动设备,在装置层面使用不确定性绿色能源参与供电的难度很大,即便是园区供电网络的波动对泵和搅拌器影响也非常大。该部分负荷需要在配电网环节进行重点优化,避免不确定性传导至用户终端。

(2)双酚A 装置按照规模不同、配备的6~ 8 台大型转动设备-离心机,虽然跟机泵、搅拌器类似,也需要稳定的电能供应,但离心机高速转动的机构质量很大,润滑系统正常时,启动和停机过程在1 小时以上,即转动机构的大质量保存的巨大的动能储备,因此诸如供电能源切换导致的瞬时失电不会带来较大的生产波动或安全后果,为使用风电、光伏在园区配电网参与功能提供了可能性。

(3)电加热器主要用于双酚A 渣油裂解加热用,虽然用电量只占总用电负荷2%不到,但其为静态设备,功能原理是使用电热元件通电发热效应将裂解对象介质加热至250~ 300℃,在做好保温降低热损失的条件下,对电源短时间内的波动敏感性较低,具备利用绿色电能和火电互补的潜力。

(4)电伴热的大规模使用是双酚A 装置较其他大型化工装置特殊之处。经调研,国际市占率靠前几种双酚A 生产工艺专利技术持有方如Badger、科思创等,在经过数十年的流程设计优化和操作稳定性经验积累后,均选择了建设成本较高的电伴热,而不是化工上常见的较为经济的蒸汽伴热。除却电伴热施工便捷,伴热均匀,覆盖面积更大,操作灵活的优点,其使用电热效应进行易凝固/结晶介质的温度维持和升温,所需电能更注重时间积分量,而不是微分量即瞬时功率,因此对电源的波动起伏不甚敏感,在做好隔热措施时,短时间的功能波动影响极小。

2.4 绿色能源替代方案

为了确保多能互补优化获得最大的绿色能源替代,需要在多时间尺度下展开典型场景选取和融合方法研究。以月、日、小时为单位时间跨度,充分计及“源-网-荷-储”交互的不确定性(间歇性和波动性)过程,生产运营规划结合配电网中绿色电源出力规律,建立不同时间跨度的绿色能源替代规划方案和碳减排日程,优化风电、光电等绿电配置调度和储能管理机制,尽可能地降低单位产值碳排放指标。

2.4.1 年跨度规划

图4 为多时间尺度下的用电负荷规划,离子交换树脂法(简称树脂法)双酚A 生产工艺在年时间跨度上有工艺自身决定的时间规律。所使用反应催化剂不论是陶氏、朗盛、漂莱特等专业催化剂生产商提供的磺酸基树脂,还是工艺专利技术方自制的诸如键和型离子交换树脂,使用寿命相对其他石油化工催化剂来讲较短。典型的催化剂更换周期为7~ 9 个月,个别性能优越的催化剂能够达到10~ 12 个月,催化剂更换操作持续2 周到1 个月,这也就使得双酚A装置的生产运营在一年之内具有规律性,即7~ 9 个月进行一次催化剂更换操作。

图4 多时间尺度下的用电负荷规划 [8]Fig.4 Electricity load planning on multiple time scales [8]

各家工艺专利技术考虑催化剂更换这一操作,在设计上多采用反应器冗余设计,即设有备用反应器或切出一台反应器也可以短时间支撑满负荷生产。因此催化剂的更换一般不会影响装置整体生产负荷,但催化剂更换的过程,需要进行苯酚转移,使用大量的热脱盐水对离子树脂进行清洗,使用热苯酚置换脱除新鲜催化剂湿基运输保存所需的水(脱水操作),过程中需要热负荷约4 000 kW,泵功率约28 kW,操作周期约14 天。

虽然催化剂厂商建议在切换反应器前的一个月内完成新鲜催化剂的脱水准备,但相对规律有序的生产流程,旧催化剂的卸载与新催化剂的装填可以提前计划调整,与风电、光伏发电侧供能高峰匹配规划。

2.4.2 月跨度规划

双酚A 装置运营另一特点是需要定期进行结晶器“融疤”处理。根据业内操作经验,约30~ 45 天便需要对结晶器进行升温操作,熔融结晶器内壁积累粘结的固相。“融疤”过程持续7~ 10 天,同时装置需降负荷运行。虽然装置产能下降至60%,但融疤过程需要融疤线机泵运转,换热器加热升温,装置整体能耗为70%左右运转,其中下降的30%集中在蒸汽消耗上。双酚A 装置产能负荷周期如图5 所示。

图5 双酚A 装置产能负荷周期Fig.5 BPA facility capacity load cycle

基于以上操作规律,可以利用双酚A 生产月跨度的负荷变动,与风、光、水电的季节性变化进行匹配耦合,增加装置能耗中绿色低碳能源占比。

2.4.3 日跨度规划

日跨度级别的能耗变动一般不会出现在大型连续化工生产装置中,但双酚A 装置大规模的电伴热使用为此提供了基础。

目前双酚A 所用电伴热多为自限温伴热带,电伴热负荷具备主动调节功能。基于每一组伴热带均会配置独立温度检测(RTD)和控制端口,理论上可以实现对全厂所有电伴热带的网络化精确管理。

电伴热带所覆盖的管道及其内介质可以通过伴热温控调整维持温度,如富苯酚相可在不产生相变的50~ 80 ℃区调节。利用风电-光伏-储能系统对电伴热进行供电,当发电功率充足时,储能系统工作,同时可以将维持温度调至较高区间,将多出需要负荷的电能供应转换为工艺介质及管道热能;当发电功率低于所需负荷时,储能系统放电,同时工艺介质及管道储存的热能释放,维持温度降至可控范围的较低区间,紧急情况下有充足的时间窗口启动备用园区供电(火电)。

双酚A 管道内需维持特定温度的工艺介质如苯酚、双酚A 等,通过温度变化吸收或释放显热,形成类似热量蓄能池。工艺介质比热容典型值在2.1~ 2.3 kJ/kg.℃,如表1 所示,折算下来1 吨液相工艺介质升高1℃便可存储约0.61 kWh 的电能,利用工艺介质蓄热储能可以有效降低目前配电工程上研究的风电-光伏-储能系统中储能环节的投入。

电伴热管道的热损失Q计算公式如下:

式中Q——管道热损失,W/m;

t——主管内介质温度,℃;

ta——环境温度,℃,;

λ——保温材料制品的导热系数,W/(m·K);

Do——管道外径,m;

Di——管道及保温层内径,m;

α——保温层外表面向大气的放热系数,W/(m2·K);

VW——风速,m/s,取历年年平均风速的平均值。

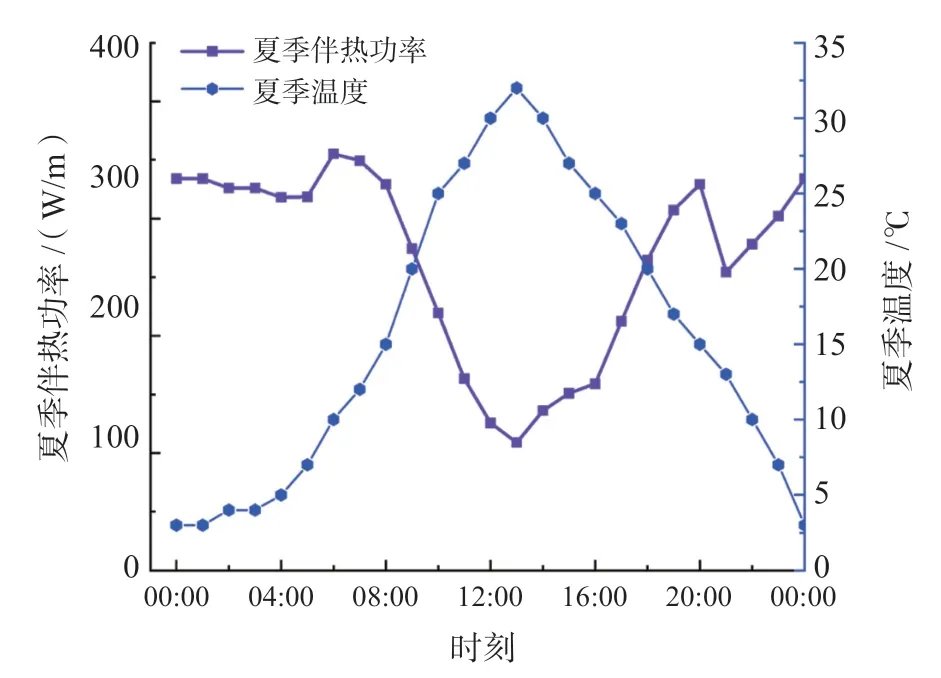

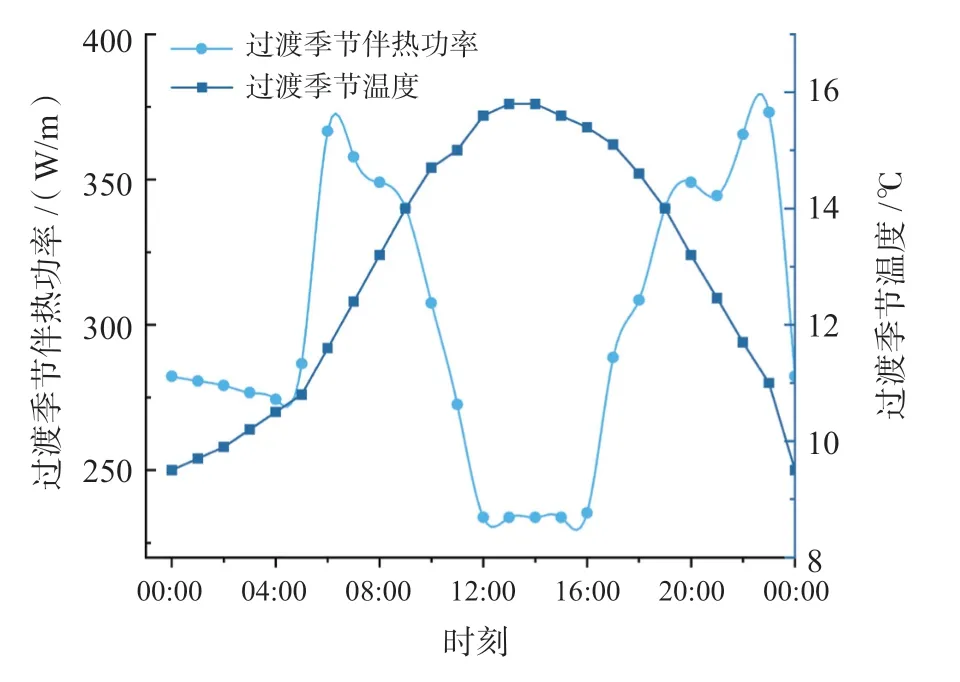

以某综合园区为算例进行计算,全年的平均气温为14.3℃,7 月为一年中最热的时间段,平均温度可达27℃,1 月最冷平均温度为0.1℃,全年太阳光照时间为2 400 h,年平均风速为2.1 m/s。根据园区所在地的气候分布条件,将全年分为冬季、夏季和春秋过渡季3 种运行场景,对园区进行风光储系统容量配置并验证本文所提电能替代的合理性。调度周期T取24 h,单位调度时间Δt取1h。伴热功率以DN 100 管道,40 mm 保温厚度为计算基础,结合风速估算,结果如图6、7、8 所示。

图6 基于某园区冬季气象信息的伴热功率曲线Fig.6 Heat trace power curve based on winter weather information of a park

图7 基于某园区夏季气象信息的伴热功率曲线Fig.7 Heat trace power curve based on summer weather information of a park

图8 基于某园区过渡季节气象信息的伴热功率曲线Fig.8 Heat trace power curve based on transition season weather information of a park

不同季节光伏电能的日间功率特点相近,光伏发电工作时间集中在日间6:00~ 18:00,且功率高峰一般在8:00~ 16:00,夏日发电功率最高且日照时长最长,冬季发电功率最低;风力发电的季节性较强,冬季17:00 至次日7:00 出力,夏季和春秋过渡季节则多在日夜交替时出力,如图9,10,11 所示。

图9 冬季某园区风光互补发电出力分布Fig.9 Distribution of wind-solar complementary power generation output in a park in winter

图10 夏季某园区风光互补发电出力分布Fig.10 Distribution of wind-solar complementary power generation output in a park in summer

图11 过渡季节某园区风光互补发电出力分布Fig.11 Distribution of wind-solar complementary power generation output in a park in transition season

从电伴热管道的热损失Q计算公式可以看出,环境温度越低,风速越大,Q值越大;环境温度越高,风速越低,Q值越小。同时根据GB/18710—2002《风电场风能资源评估方法》附录B 中给出的风功率密度计算方法,风功率密度和风速的三次方成正比:

式中DWP——平均风功率密度,W/m2;

n——在设定时段内的记录数;

ρ——空气密度,kg/m3;

υi3——第i次记录的风速(m/s)值的立方。

从图9、10、11 可以看出,通过气象条件预测得到的风电和光伏发电模型,结合相应设计的储能系统,对维持温度管道和设备的电伴热功率网格化管理,双酚A 装置电能消耗中27.32%,总能耗的4.91%,可以实现绿色电能替代。

3 总结

随着中国提出2030 年碳达峰和2060 年碳中和的愿景,能源体系结构的优化迫在眉睫。传统石油化工装置用能选择需要保证工艺的安全稳定,对具有不确定性的绿色可再生能源直接利用有限。随着近年风电、光伏等绿色能源发电成本和储能成本的降低,国家气象部门对于风能和太阳能的统计与预测日趋完善,低碳智能配电网研究亦有进展,充分挖掘绿色低碳能源在石化领域的可用性值得深入研究讨论。

借鉴风光互补和虚拟电厂的研究方法,本文尝试将源-网-荷的负荷端研究与石化装置的工艺能耗分析结合,并以双酚A 生产装置为例,对石化装置进行了用户特征分析。提出了年、月、日不同跨度的用户行为特征,并结合一园区风-光-储多能互补规划系统,提出了双酚A 装置的绿色能源替换方案。

绿色电能应用场景研究已经在汽车行业引发了“二次电气化”的风潮,对于石化行业来讲,绿色能源深度参与的多能互补,既是一项技术挑战,也为产业升级进步提供了一个研究方向。