46 MW燃煤层燃锅炉中NOx减排与节能提升的试验研究

任庚坡

上海市节能中心

0 引言

我国工业锅炉80%以上为燃煤锅炉,年消耗标煤超6 亿t,其中容量在20 t/h 以下的锅炉约占80%,大部分为传统链条炉排锅炉[1]。传统的燃煤链条炉排锅炉普遍存在运行效率低,污染物排放高等问题。目前在我国北方地区,冬季采暖季中,常用燃煤链条锅炉作为基础性热源使用[2]。随着社会对污染物深度减排与低碳能效提升的需求,许多使用链条炉的企业面临技术升级的需要。

工业层燃锅炉通常初始燃烧排放的NOx 浓度在400~800 mg/m3[3]。在机组的气体污染物排放监控方面,部分重点地区要求燃煤35 t/h 以上层燃锅炉,实现超低排放要求,即粉尘≤10 mg/m3,SOx≤35 mg/m3, NOx≤50 mg/m3[4]。在链条炉的NOx减排技术中,常用的有深度空气分级[5]、烟气再循环[6-7]、SNCR[8]、SCR[5]、层燃改室燃[9]等技术。

同时,层燃锅炉的能效提升也是重要的工艺研究目标。尽可能减低污染物减排的运行成本消耗,提高锅炉燃烧效率,是工业锅炉有效提升绿色低碳品质的关键。层燃锅炉中炉渣含碳量高,带来的机械不完全燃烧损失往往是效率中最大的损失项,可达15%~20%以上[10]。烟气循环使用也能有效减少烟气总量,有效降低排烟热损失[11]。不过,将烟气循环输入一次风室,也会让炉渣含碳量升高,甚至未燃尽的碳含量占到25%~44%[12],会直接降低燃烧效率。

本文对某46 MW 燃煤链条锅炉,开展了烟气循环技术的升级改造。改造后,有效降低NOx 排放;同时也有益于降低SNCR 尿素溶液用量,实现了炉渣含碳量的降低。该技术兼顾实现了降低污染物控制运行成本,提高了锅炉燃烧效率,有着重要的工业借鉴意义。

1 升级的烟气循环脱硝改造工艺

本文对46 MW 层燃锅炉进行了脱硝改造。该锅炉的额定热功率为46 MW,双锅筒设计。出水压力为1.6 MPa,设计效率82.50%。试验中煤炭的工业分析数据见表1。

表1 燃烧煤质的工业分析数据

对层燃锅炉的脱硝改造试验中,主要采用了烟气循环工艺、SNCR 工艺。锅炉改造前NOx 的排放数据为420 mg/m3(考虑工业锅炉炉型,使用9% O2折算)。改造试验的工况有三个(见表2)。改造工况1,将循环烟气输送到炉底的一次风中,通过改变层燃炉底部一次风的含氧浓度,来降低NOx 污染物。改造工况2,将循环烟气输送到炉内的喉口、燃烧室侧壁中,通过创造炉内的还原性气氛,来降低NOx 排放。改造工况3,在改造工况2 的基础上,增加了SNCR 的尿素喷射。SNCR 喷枪设计在喉口上部约1 m 位置,充分利用了烟气循环对SNCR的影响。改造试验工况见表2。

表2 改造试验工况

2 循环烟气进入炉内不同位置的影响

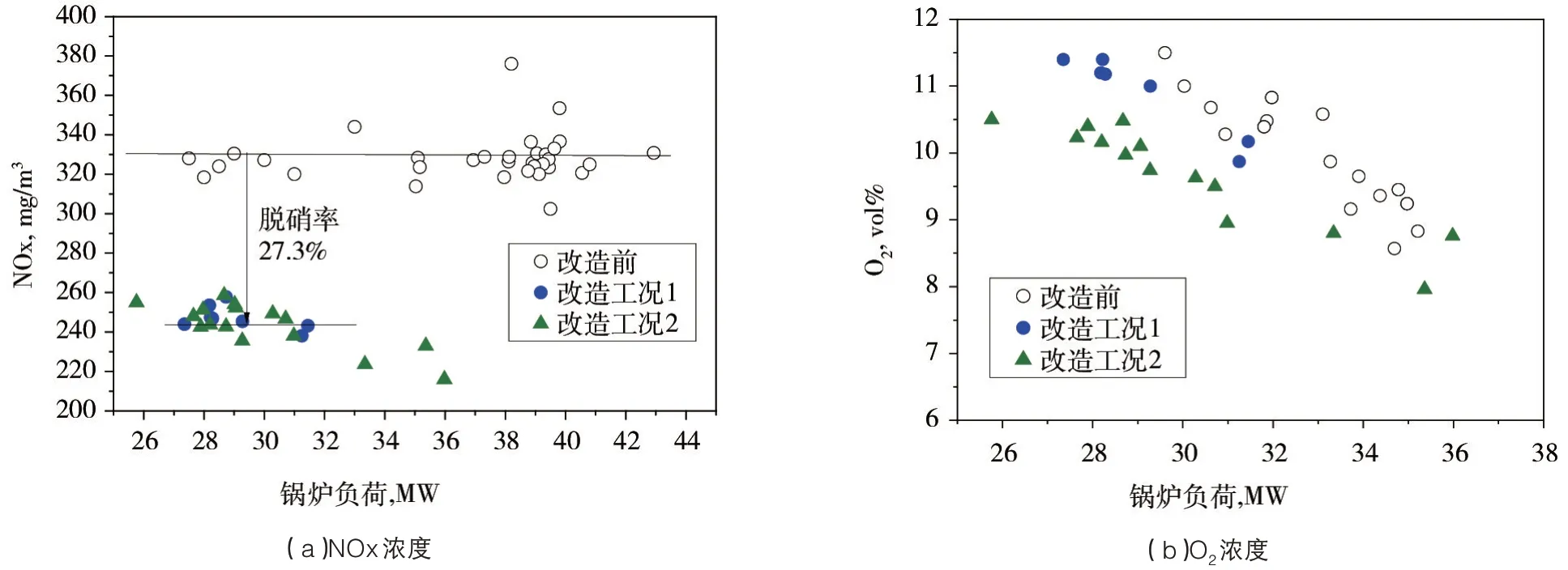

对两种不同的烟气循环脱硝改造工艺进行了对比。图1 是工况1 试验条件下,烟气的NOx 排放与O2浓度数据。图2 是工况1 与工况2 的对比,比较了烟气中的NOx与O2的浓度数据。

图1 改造工艺1运行后对锅炉出口烟气参数的影响

图2 改造工况1与工况2运行后对锅炉出口烟气参数影响

在工况1 下,NOx排放浓度降低14.7%~23.5%的比例,证明了炉底通入烟气是有脱硝意义的。在试验进行过程中,观察了O2浓度的变化,从8%降低到5.5%。O2浓度的降低是烟气循环稳定后,因为系统中有更多的烟气占比,形成了对烟气O2浓度的下降。

在工况1 下,对排入到渣坑的大渣进行取样。改造前,大渣的含碳量为8%,经过工况1 的工艺改造,大渣含碳量提升到16%。大渣的含碳量提高,样品颜色呈现灰黑色。这一点与文献[10]和[12]的叙述一致。由此可见,利用烟气循环降低一次风含氧浓度,以降低NOx,技术虽然有效,但是代价较大,直接降低了未燃尽固体含量,降低了整体的锅炉效率。

图2为改造工况1 与2 的对比。可见,NOx 排放浓度都有效降低,特别是较低的26~32 MW 负荷下,脱硝率有27.3%。工况2 脱硝的效果与工况1是相同。另外,对比烟气中O2浓度的数据,与工况1不同,改造工况2 与改造前的O2浓度相同,O2浓度未降低。在改造设计中,将约15%的烟气返回输送到炉内,并没有更改一次风空气的量,所以经过炉排的O2量并没有差异。虽然也有烟气循环操作,但是整体的O2浓度没有明显的降低。脱硝是利用烟气循环在炉内创造了还原性气氛,与工况1 的机理不同。

对于大渣含碳量,工况2 下取样的测试数据为7.8%,与改造前并没有太多差异。由此可见,工况2比工况1更能保证锅炉效率,是推荐的改造工艺。

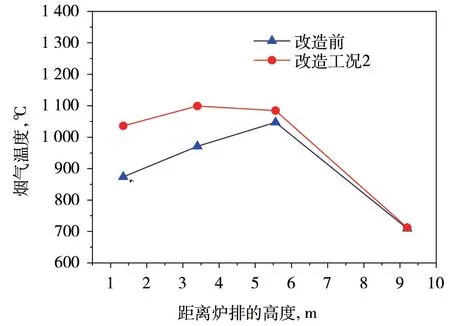

3 烟气循环改造后对炉内温度场的影响

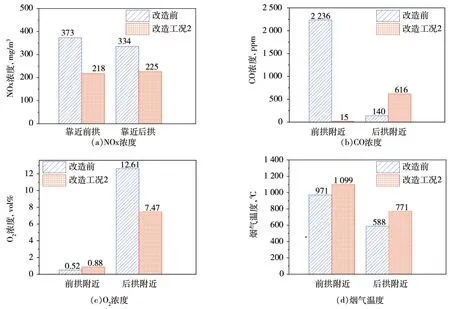

对脱硝工艺2 的炉内温度场与组分场的影响进行了讨论(详见图3 与图4)。图3 为满负荷下,改造前(即关闭烟气循环风机)与改造工况2 的温度数据进行了对比。图3 中的数据,是位置基于喉口(纵高4 m),从炉排到炉顶的不同高度处采集的。可见,改造前,炉内烟气温度较高的位置在6 m附近,即喉口上方约2 m 的位置。该位置烟气温度较高(1 120 ℃),源于炉内未燃尽的燃料(可燃气体与炭黑)与O2接触后的燃烧行为。改成了工况2后,会发现从炉排上自2~6 m 的位置,烟气温度都达到了1 150 ℃。图4 是把喉口前后两个位置的四个量都进行了测试对比,包括NOx 浓度、CO 浓度、O2浓度、烟气温度。可见,在改造前,后拱附近的O2浓度为12.6%,增加烟气循环后让喉口位置的气流进行了充分混合,使后拱附近的O2浓度降低到7.4%。因为更多的O2在充分混合中,与CO反应与燃烧。改造前,前拱附近的高浓度CO(2 238 ppm),改造后趋于零,前拱附近痕迹的CO 量是140 ppm。正是因为烟气的充分混合,让燃烧温度有提升,前拱附近烟气温度到了1 099 ℃,后拱烟气温度高到了771 ℃。同时,考虑炉内的烟气循环作用,让喉口处的NOx也有降低,从改造前的334~373 mg/m3降低到218~225 mg/m3, 实现了有效的脱硝效果。

图3 满负荷工况炉内不同纵高处烟气温度的变化

图4 烟气循环改造后满负荷工况在喉口附近的各量变化

4 烟气循环与SNCR协同作用的影响

由于喉口附近的烟气温度有效的提升,考虑让SNCR 喷枪位置下移,即安置在喉口上方。SNCR的工作温度窗口为850~1 100 ℃,期望喷入的尿素溶液雾滴可以在较高温度下,并且有更多的反应停留时间。本文把工况2烟气循环工艺不使用和使用的情况,进行了对比(见表3)。

表3 烟气循环与SNCR 协同作用的效果

将NOx 降低到98.4~107.3 mg/m3,两个工况的喷尿素量是不同的。单独使用SNCR 整体脱硝效率为69.3%,使用烟气循环与SNCR 协同的脱硝效率为71.9%。特别是计算使用的尿素量(干粉),改造前为1.51 t/d。使用烟气循环与SNCR 协同,使用尿素量是1.19 t/d。由此可见,尿素使用量减少了21.1%。

在实现同等烟气脱硝效果的同时,新技术能够降低大渣的含碳量,也降低尿素用量,是经济、低碳、高效的污染物减排模式,是一种节能的技术。

5 结论

本文在46 MW 的层燃燃煤锅炉中,通过现场工艺改造与试验。讨论了三种脱硝技术工艺的差异。研究结果如下:

1)采用烟气循环进入炉底一次风的技术(工艺1),可以有效降低NOx。但是,该技术的不足是让大渣含碳量提升,降低了锅炉效率。

2)采用烟气循环进入炉内(工艺2),营造还原性气氛,实现NOx 的有效降低。试验发现,脱硝效果能够与循环烟气进入炉底的脱硝效果保持一致,不同的是烟气中的O2浓度没有降低。

3)让烟气循环进入炉内,可以让喉口附近的烟气充分混合,使炉内温度有效提升。该温度对SNCR 喷射很有利,也使尿素溶液雾滴可以在炉内有更多的停留时间。工艺技术2 与SNCR 协同(工艺3),可以实现尿素用量减少,并且炉内综合的脱硝效率达到71.9%。