原位自生(TiBw+TiCp)增强Ti60基复合材料的组织与力学性能

胡 丹, 胡海亭, 白玉婷, 吴 桐, 孙俭峰

(1.黑龙江科技大学 工程训练与基础实验中心, 哈尔滨 150022; 2.黑龙江科技大学 材料科学与工程学院, 哈尔滨 150022)

0 引 言

原位自生非连续增强钛基复合材料(Discontinuously reinforced titanium matrix composites,DRTMCs)因具有高比强度、高比刚度及优异的耐高温性能,而被作为一种较理想的结构性材料应用在汽车工业、航空航天及武器装备等领域[1-4]。研究表明,陶瓷相TiBw和TiCp,因二者本身的高模量和高硬度,且彼此与钛基体具有良好的相容性,而被认为是DRTMCs中最佳的增强相[5-6]。进一步研究显示,(TiBw+TiCp)/DRTMCs的综合性能要优于TiBw或TiCp单一强化的DRTMCs[7-8]。因此,原位自生(TiBw+TiCp)/DRTMCs方面的研究备受青睐。传统上,科研人员总是以增强相在复合材料中均匀分布为导向,制备了一系列不同体系的DRTMCs[9]。但大量的试验结果表明,该类材料的性能未达预期,强塑性倒置问题依然明显。不过,近年来研究发现,改变增强相空间分布方式,使其在基体中呈非均匀状态(例如网状分布)能够明显提升材料的综合力学性能,并可有效改善强度/塑性之间的协同效应[10]。

目前,一系列的网状结构DRTMCs如(Ti5Si3+TiBw)/TC11[11]、TiBw/TC4[12]、TiCp/TC4[12]、TiBw/TA15[10]和TiBw/Ti60[9]等相继被研发。以上材料受制于基体合金(TC11、TC4、TA15)自身耐热特性使其高温强度增幅有限。TiBw/Ti60复合材料虽采用服役温度最高的Ti60合金为基体,但增强相单一,使其复合材料性能仍需进一步改善[9]。为进一步提升DRTMCs的耐热性能,以拓宽其应用领域,研究混杂增强网状结构Ti60基复合材料是十分有必要的。鉴于此,笔者以TiBw+TiCp(体积比1∶1)为增强相,以耐热Ti60合金为基体,制备混杂增强网状结构(TiBw+TiCp)/Ti60复合材料,研究其微观组织和室温拉伸性能,并对其强化机制进行了探讨。

1 试 验

1.1 试验材料

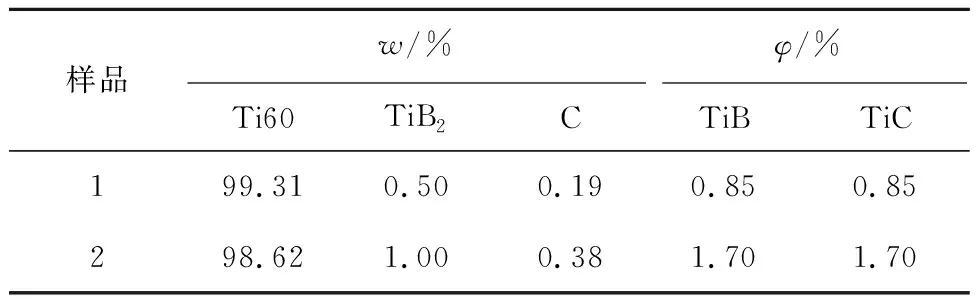

基体材料选用平均粒径为180 μm的球形Ti60合金粉(成分见表1),颗粒增强粉末包括平均粒径为3 μm的TiB2粉及平均粒径为1 μm的石墨(C)粉,将上述三种粉末按照计算比例混合,原料配比及增强相名义体积分数如表2所示。基于Ti与TiB2、Ti与C发生化学反应合成TiB和TiC的理想状态,并根据增强相、基体的密度及原始粉末的添加量,可计算得出复合材料中两种增强相名义体积分数。

表1 Ti60合金粉末化学成分Table 1 Compositions of Ti60 alloy powders

表2 复合材料中原料配比及增强相名义体积分数Table 2 Raw materials ratios and nominal volume fractions of reinforcement within composites

1.2 试验方法

利用球磨机将混合粉末进行球磨,转速设置为180 r/min,混粉时间为4 h,球料比为5∶1。借助真空热压烧结炉烧结复合粉末,最终获得混杂增强网状结构(TiBw+TiCp)/Ti60复合材料,其中,烧结温度为1 300 ℃,加载压力为25 MPa,保压时间为1 h及真空度≤2×10-2Pa。与此同时,为了阐明本研究中复合材料的组织特性,与前期采用相同烧结工艺参数和相同Ti60合金粉末获得的纯Ti60基体合金显微组织进行了对比分析[9]。

利用电火花线切割机切割试验试样,经一系列不同型号砂纸磨制,随后抛光和腐蚀。腐蚀液由体积分数为5%的HF、10%的HNO3和85%的H2O组成。采用型号为Rigaku D型X射线衍射仪(XRD)测定复合材料的物相。借助配有EDS系统的扫描电子显微镜(Quanta 200 FEG)对复合材料显微组织和拉伸断口进行观察。室温拉伸测试在CMT5305试验机上进行,拉伸速度为0.5 mm/min,拉伸试样标距部分尺寸为15 mm×5 mm×2 mm。

2 结果与讨论

2.1 物相分析

图1为(TiBw+TiCp)/Ti60复合材料的XRD图谱。由图1可知,两种复合材料均由Ti相和TiB相组成,未发现原料中石墨粉及TiB2粉相应衍射峰的存在。这表明烧结温度1 300 ℃时,TiB2粉、石墨粉分别与基体反应生成了TiB和TiC。复合材料中并未检测到TiC相衍射峰,这主要缘于C元素在α-Ti中具有一定的固溶度,以致于原位反应生成的TiCp含量较低,因而TiC相未被探测到,类似现象也在其它含有低含量TiCp的(TiBw+TiCp)/钛基复合材料中被发现[13-14]。此外,复合材料内部TiCp的存在,将在后面的组织分析中得以证实。

2.2 显微组织

图2为(TiBw+TiCp)/Ti60复合材料的低倍SEM组织形貌。

图2 (TiBw+TiCp)/Ti60复合材料的低倍SEM组织Fig. 2 SEM micrographs of (TiBw+TiCp)/Ti60 composites at low magnification

与纯Ti60基体合金的魏氏组织相比[9],网状结构(TiBw+TiCp)/Ti60复合材料的显微组织明显不同。首先,原位形成的混杂增强相集聚在基体Ti60颗粒周围,形成准连续网状结构。根据前期类似的研究结果[15-16],网状界面处的物质应是原位反应形成的TiBw和TiCp。其次,复合材料中初始β晶粒和α集束尺寸明显被细化。例如,与基体合金的初始β晶粒900 μm和α集束尺寸78.5 μm相比[9],增强相体积分数为3.4%的(TiBw+TiCp)/Ti60复合材料中初始β晶粒和α集束尺寸分别降低到180 μm和15.2 μm。复合材料显微组织细化的原因主要缘于以下两方面:一方面,网状界面处的TiBw和TiCp阻碍了基体晶粒的长大;另一方面,原位形成的混杂增强相增大了储存能和形核位置,加速了基体的再结晶[14]。此外,对比图2a和2b可知,随着增强相总含量的增加,基体连通性降低,而网状界面处局部的混杂增强相密度增大。

为深入研究复合材料的组织特征,对(TiBw+TiCp)/Ti60复合材料在高倍下的组织形貌进行观察,其结果如图3所示。

图3 (TiBw+TiCp)/Ti60复合材料的高倍SEM组织Fig. 3 SEM micrographs of (TiBw+TiCp)/Ti60 composites at high magnification

根据图3分析可知,网状界面处分布着两种不同形状的增强相,一种呈针状或棒状,另一种呈近等轴状。为确定不同形貌的增强相结构,对其进行了能谱分析,能谱分析结果如表3所示。由表3可知,针状或棒状的物质主要成分为Ti和B,原子比近似为1.1∶1;而近等轴状物质主要含有Ti和C元素,原子比近似为1.4∶1。基于能谱结果及前期已有的文献报道[8],针状或棒状的物质为TiBw,近等轴状物质为TiCp。TiBw和TiCp增强相形貌的差异主要缘于二者晶体结构的不同所致[14]。

表3 图3中不同位置的化学成分Table 3 Chemical composition at different positions in Fig. 3

在网状界面处,TiBw的尺寸大小不一,并且部分高长径比的TiBw已经长入相邻基体晶粒内部,这将有效提高基体的连接性。而TiCp存在于TiBw之间,这将会增大网状区域局部增强相体积分数及增强相间连续性,网状界面强度得到进一步提高[15]。对比发现,样品2中的TiCp尺寸要比样品1中的大,这主要缘于样品2中添加的石墨粉含量更多,参加原位反应的C源更充足所致。进一步观察图2和图3还可以发现,在网状组织内部也存在少量的TiCp。造成上述现象的原因在于:复合粉经高温烧结,石墨中的C原子具有足够强的扩散能力,在材料制备过程中,C原子从球形Ti60合金粉表面扩散至内部并溶入基体合金。随后在冷却过程中,由于基体合金α相溶解能力的下降,过量的C将以TiCp的形式从基体中析出,导致少量的TiCp存在于网状组织内部,类似特征也在网状结构(TiBw+TiCp)/TC4复合材料中被观测到[16]。与此同时,与网状结构3.4%TiBw/Ti60复合材料的显微组织相比[9],网状结构3.4%(TiBw+TiCp)/Ti60复合材料中的TiBw长径比更高,α相晶粒尺寸更加细小。后者显微组织的变化主要与其网状界面处TiCp增强相的引入有关,这一观点也与文献[16]的研究结论一致。

2.3 拉伸性能

图4为纯基体合金和复合材料的室温拉伸应力-应变曲线,每条曲线对应的力学指标见表4。结合图4与表4分析可知,与基体合金相比,本研究制备的两种复合材料强度得到了明显提高,其中增强相体积分数为3.4%的(TiBw+TiCp)/Ti60复合材料屈服强度和抗拉强度增幅分别达18.1%和12.2%,其强度增大的原因将随后讨论。然而,相比于强度指标,复合材料延伸率表现出相反的结果,这主要缘于网状界面处(TiBw+TiCp)增强相的存在降低了基体之间的连续性,并且在拉伸期间限制了基体塑性变形,从而导致复合材料的延伸率下降。此外,在增强相体积分数(3.4%)相同的情况下,(TiBw+TiCp)混杂增强相比于TiBw单一强化的网状结构Ti60基复合材料具有更高的强度。形成上述现象的原因在于:(1) 前面提及,相比单一强化的复合材料,混杂增强的复合材料中TiBw长径比更大且α相尺寸更加细小,这无疑会进一步增大材料的强度;(2) TiCp的引入增加了网状界面处局部增强相含量及增强相间连续性,这有助于提高网状界面区域的强度,进而提升整体复合材料的强度水平,这一观点已被Huang等研究网状结构(TiBw+TiCp)/TC4复合材料的强化机制时所证实[15]。

图4 纯基体合金及复合材料室温拉伸应力-应变曲线Fig. 4 Room temperature tensile stress-strain curves of monolithic alloy and composites

表4 纯Ti60合金及复合材料拉伸性能 Table 4 Tensile properties of pure Ti60 alloy and composites

2.4 断口分析

图5为(TiBw+TiCp)/Ti60复合材料的断口及其附近纵截面SEM组织形貌。由图5a观察可知,复合材料断口表面含有一定量的解理台阶,基体中观察不到韧窝的存在,呈现出脆性断裂特征。此外,断裂的TiBw和TiCp也在断口中被发现,这表明原位自生形成的混杂增强相在拉伸过程中可以承担应力,能够有效地强化基体合金。而由图5b分析可知,复合材料失效是拉伸过程中主裂纹沿富集(TiBw+TiCp)的网状界面扩展而导致,这与文献[16]得出的结论相同。

图5 (TiBw+TiCp)/Ti60复合材料的断口及其附近纵截面SEM组织Fig. 5 SEM micrographs of fracture and longitudinal section near fracture of (TiBw+TiCp)/Ti60 composites

2.5 强化机制

本研究中复合材料较基体合金具有高强度的原因,主要与固溶强化、细晶强化和载荷传递强化等三种强化机制有关,具体分析如下。

2.5.1 固溶强化

添加TiB2和石墨反应剂后,高温烧结过程中B及C元素除反应生成增强相,也会有部分元素溶入基体。文献[16, 18-19]指出,B元素在α相中的固溶度非常低可忽略不计,而C元素在α相中固溶度相对较高。由于Ti60合金室温组织以α相为主,因而C元素可固溶于基体。实质上,网状组织内部存在少量的TiCp(图2和图3),便已佐证了C元素曾发生固溶的事实。尽管冷却过程中过饱和的C以TiC方式析出,但不容置疑的是基体内部仍会有少量C元素固溶,由此得知,C引起的固溶强化是复合材料强度增大的一个因素。

2.5.2 细晶强化

对于片层结构的钛基复合材料来说,降低组织内部α集束尺寸,将缩短变形时的位错有效滑移长度,进而引起类似“Hall-Petch”强化效应,最终导致材料强度的提高[18]。如前所述,与纯基体合金相比,本研究中的网状结构复合材料,由于(TiBw+TiCp)增强相的原位形成,有效降低了复合材料组织内部α集束尺寸(图2和图3),所以细晶强化是强度提高的又一因素。

2.5.3 载荷传递强化

一般而言,载荷传递强化效果取决于基体/增强相的界面结合强度[20-21]。由于本研究中的增强相是原位自生形成,因而基体/增强相界面间势必会产生高的结合强度,这一规律已在众多的原位自生(TiBw+TiCp)/钛基复合材料中所证实[3, 6, 19]。根据前面对复合材料室温断口观察可知,混杂增强相TiBw和TiCp均发生不同程度的断裂(图5a),这表明复合材料承载过程中应力能够从基体转移到增强相上,因而TiBw和TiCp增强相的载荷传递强化也有助于材料强度的提高。

3 结 论

(1) 以球形Ti60粉、细小TiB2粉及石墨粉为原料,结合真空热压烧结和原位自生技术,成功制备了混杂增强网状结构(TiBw+TiCp)/Ti60复合材料。

(2) (TiBw+TiCp)增强相主要以网状方式分布在基体Ti60颗粒周围,其存在有效降低了复合材料基体的初始β晶粒尺寸和α集束尺寸。

(3) 与基体合金的室温强度相比,增强相体积分数为3.4%的网状结构(TiBw+TiCp)/Ti60复合材料屈服强度和抗拉强度增幅分别达18.1%和12.2%,这是C的固溶强化、TiBw与TiCp增强相的载荷传递强化及细晶强化共同作用的结果。