石墨烯和碳纳米管二元复合导电剂对LiNi0.5Co0.2Mn0.3O2锂离子电池性能的影响

黄锦朝, 郭子霆, 肖青梅, 钟盛文*

(江西理工大学,a.材料冶金化学学部;b.江西省动力电池及材料重点实验室,江西 赣州 341000)

锂离子电池(LIB)因具有高比能量、高能量密度、无记忆效应、较长的循环寿命以及污染小等特点,近年来在数码产品、动力汽车以及电网储能等领域得到了广泛应用,并且规模逐年增长[1-2]。然而,随着应用领域不断拓展,锂离子电池在动力电池、储能等方面的大规模应用中还有一些问题亟待解决,如倍率性能、循环性能、安全性能等[3]。锂离子电池的内阻直接与电池的容量、倍率性能、循环寿命以及安全问题相关[4],是判断锂离子电池性能的重要指标之一。目前,商业化应用最广泛的正极材料包括磷酸亚铁锂(LFP)和三元材料(NCM/NCA),自身较低的电子电导率和离子电导率[5]以及粉末颗粒间存在间隙限制了其应用。解决材料的导电性问题主要有两种途径:一是优化材料,包括制备单晶[5]、纳米化[6-8]、元素掺杂[9]、表面包覆[10]等方式;二是在电极中添加导电剂[10],导电剂的作用包括:收集活性物质与集流体之间的微电流,降低电阻,提高电子导电率[11-12];促进电解液对极片的浸润,提高电极材料中锂离子的迁移速率,降低极化[13];优化极片的机械性能,利于加工、避免剥落等。

根据结构,常用的导电剂可分为:零维球形结构的导电炭黑(SP)、一维线性结构的碳纤维(VGCF)、碳纳米管(CNTs)以及二维层状结构的石墨烯(Gen)。导电剂与正极材料以不同的形式结合,形成导电网络。

不同结构的材料与正极颗粒的结合方式如图1所示。零维材料SP为多孔的球形颗粒,通常串联成链状或葡萄状,以点-点接触的模式连接,这种接触方式会产生较大的热阻抗,存在安全隐患[14]。一维结构的CNTs具有中空长柱状的结构,与活物质呈点线接触形式,可以在活性物质颗粒之间形成大量的导电接触位点,从而减小电极材料颗粒之间的接触阻抗。此外,因碳纳米管具有优良的机械性能,可以提高极片的韧性,改善充放电过程中材料体积变化引起的剥落,提高循环寿命,良好的导热性能还有助于电池充放电时散热,降低电池极化,改善电池高低温性能和安全性能,提升电池循环性能[15-16]。石墨烯由于其独特的片状结构,与活性物质以点-面的方式接触,这可以最大化地发挥导电剂的作用,特殊的接触方式和超高的比表面积使得石墨烯作为导电剂时的用量相对SP而言可以大幅降低,从而可以提高活性物质含量,提升电池能量密度。另外,石墨烯同样具有超高的电导率和导热性[17-18]。使用不同的导电剂复合时,材料之间的协同、互补、激发作用可以大幅提高导电剂的效果。曾子元等[19]分别将石墨烯(rGO)、CNTs和SP两两复合,发现不同复合导电剂对LiNi0.8Co0.15Al0.15O2+LiMn2O4正极粉末有较大影响;何湘柱等[20]制备了SP/CNTs/G三元复合导电剂,有效降低了电池的极化及阻抗,电池的容量、倍率性能以及循环性能均有所提高。

图1 导电剂与活性物质不同的接触方式示意Fig.1 Schematic diagram of different contact patterns between a conductive agent and an active substance

本文将两种高性能的新型导电材料Gen和CNTs按不同比例复合,以复合材料Gen/CNTs为导电剂,添加到三元材料LiNi0.5Co0.2Mn0.3O2(NCM523)中制备成软包电池,探究了导电剂含量与复合导电剂配比对于锂离子电池性能的影响。

1 实验部分

1.1 实验方法

根据导电剂含量不同,浆料的配比为正极材料:导电剂:黏结剂=(93.5 -x):(0.5 +x):6(x= 0、0.5、1)。首先称取适量干燥的聚偏氟乙烯(PVDF),按固含量50%加N-甲基吡咯烷酮(NMP),溶解至透明、无气泡的溶液。在干燥环境下,将溶液转移至聚四氟乙烯罐中,依次加入导电剂和活性物质,采用快速匀浆机先以800 r/min转速预分散30 s,再以2000 r/min转速高速分散40 min,得到分散均匀的正极浆料。采用拉浆式涂布机将浆料均匀地涂附在铝箔两面,烘干后,通过裁片、刮极耳、辊压、分条、称重、焊极耳等一系列步骤得到3.5 cm × 35 cm的正极片;以石墨为活性物质,羧甲基纤维素钠/丁苯橡胶(CMC/SBR)为分散剂,采用以与正极片类似的方法,通过一系列工艺后得到4.0 cm × 40 cm的负极片。通过卷绕、干燥、注液得到软包电池,静置24 h后,进行充放电测试。首次充放电后再进行抽液(气)、二封,然后对电池的内阻以及其他性能进行测试。

1.2 材料表征

为了更好地了解石墨烯和碳纳米管的结构特点以及在极片中与活性物质的分散情况,采用日本理学MiniFlex600型X射线衍射仪对两种导电材料的结构进行表征,扫描范围为10°~80°,速度为8(°)/min;采用德国ZEISSEVO/MA10型扫描电子显微镜观察活性物质颗粒和导电剂的结合情况。

1.3 电化学性能测试

采用深圳市新威尔电子有限公司CT-4008T-5V6A型电化学测试柜对电池的电化学性能进行测试,充放电电压区间为2.75~4.20 V 。充放电测试步骤为:首先将电池在0.1 C倍率下恒流充电至4.20 V,再恒压充电30 min,最后恒流放电至2.75 V。软包电池在首次充放电后,需要将反应生成的气体和多余的电解液抽出,然后再对电池进行内阻测量、倍率性能测试以及循环测试。内阻测量采用日本日置3561型内阻测量仪。

2 结果与讨论

2.1 石墨烯和碳纳米管微观结构分析

图2所示为石墨烯和碳纳米管两种导电剂的XRD谱图以及石墨的PDF卡片(Graphite-2H,PDF#41-1487)。由图2可见,石墨烯的(002)峰高且窄;碳纳米管的(002)峰更宽且强度低,缺少(004)峰,这表明石墨烯的结晶度高,碳纳米管的结晶度低。碳纳米管的(002)峰相较于石墨和石墨烯明显向左偏移,根据布拉格方程2dsinθ=nλ,可以计算出碳纳米管的层间距约为0.350 nm,略大于石墨烯(0.336 nm)和石墨(0.339 nm),这种大的层间距有利于锂离子的嵌入与脱出,即可以提高离子导电率,可以使电池在高倍率下表现出更好的性能。

图2 石墨烯和碳纳米管的XRD图谱Fig.2 XRD spectra of graphene and carbon nanotubes

2.2 石墨烯和碳纳米管在极片表面分布的扫描电镜图像分析

图3所示为导电剂含量为1.5%时单一Gen、单一CNTs、复合导电剂Gen/CNTs所制备的极片的表面形貌。由图3(a)和图3(b)可见,石墨烯具有超大的比表面积,这使得石墨烯与活性物质颗粒可以充分地接触,而且可以连接数个活性物质颗粒,这有利于导电网络的构建,但是其团聚现象较为严重。由图3(c)和图3(d)可见,碳纳米管呈直径非常小的线性结构,主要缠绕在活性物质的表面,因其长径比大,使得一部分碳纳米管也可在活性物质颗粒之间产生连接,进而构成导电网络。图3(e)和图3(f)是1.5% Gen/CNTs = 6/4 (质量比,下同)复合导电剂制备的极片的表面形貌,可见复合材料中部分碳纳米管分散在石墨烯材料的表面,在垂直于石墨烯的方向产生新的连接,使得导电网络更加丰富、活性位点数量显著增加,这样的连接方式还可以解决石墨烯垂直方向导电性不足的问题。同时,碳纳米管的引入还减轻了石墨烯的团聚问题,这同样有利于减小电池的内阻,并提高其电化学性能。

图3 不同导电剂在极片中分布的扫描电子显微镜图像Fig.3 SEM image of different conductive agents distributed in pole pieces

2.3 电池的内阻

不同含量及配比导电剂制备的软包电池的内阻如图4所示,在石墨烯和碳纳米管配比相同的情况下,导电剂含量越高,电池的内阻越低,这是因为更多的导电剂可以在活性物质之间形成更丰富的导电位点和规模更大、更加完整的导电网络,从而减小粉末状活性物质之间的间隙引起的接触电阻。但是,过少的导电剂会使得电池极化严重,可能会导致电化学性能差,甚至引发安全问题。

图4 不同含量及配比导电剂制备的电池的内阻Fig.4 Inner resistance of batteries prepared with different contents and ratios of conductive agents

导电剂含量相同时,复合导电剂的内阻通常比单一的Gen或CNTs导电剂低,这是因为两种导电剂之间具有协同作用,可以形成更丰富的导电位点、更完整的导电网络。

Gen/CNTs导电剂含量为0.5%、1.0%、1.5%时,内阻极差分别为92.7、77.95、90.3 mΩ,说明复合导电剂配比对于电池内阻有显著的影响。0.5% Gen/CNTs =6/4最小内阻为160 mΩ、1.0% Gen/CNTs = 4/6最小内阻为125.05 mΩ、1.5% Gen/CNTs = 7/3最小内阻为69.57 mΩ。

2.4 电化学性能测试

2.4.1 首次充放电性能

图5所示是电池在0.1 C倍率下化成得到的首次放电曲线与首次库仑效率。导电剂含量为0.5%时(图5(a)),电池的放电平台不稳定,电池容量不能完全发挥出来,这是由于导电剂含量过少,电池极化严重、内阻过大导致能量内耗。导电剂含量为1.0%时(图5(b)),放电比容量多集中在150 mAh/g左右,最大值为Gen/CNTs = 9/1的155.05 mAh/g,单一Gen导电剂的性能较差。导电剂含量为1.5%时(图5(c)、图5(d)),各个配比下的首次放电比容量均相差不大,均在150 mAh/g以上。

图5 0.1 C倍率下不同电池的首次放电性能及库仑效率Fig.5 First discharge performance and coulombic efficiency of different batteries at 0.1 C

由图5(e)可见,单一Gen导电剂添加量在0.5%、1.0%、1.5%、2%时,首次放电比容量分别为4.11、85.18、151.04、142.63 mAh/g;由图5(f)可见,单一CNTs导电剂添加量在0.5%、1.0%、1.5%、2.0%时,首次放电比容量分别为137.12、151.40、153.00、148.17 mAh/g,即导电剂含量为2.0%时,电池的容量相较于1.5%有所下降。

电池的首次库仑效率如图5(g)所示,导电剂含量为0.5%、1.0%时,单一Gen导电剂首次库仑效率最低,随着CNTs的加入量增加,库仑效率呈上升趋势;导电剂含量1.5%时,库仑效率几乎一致。

2.4.2 倍率性能

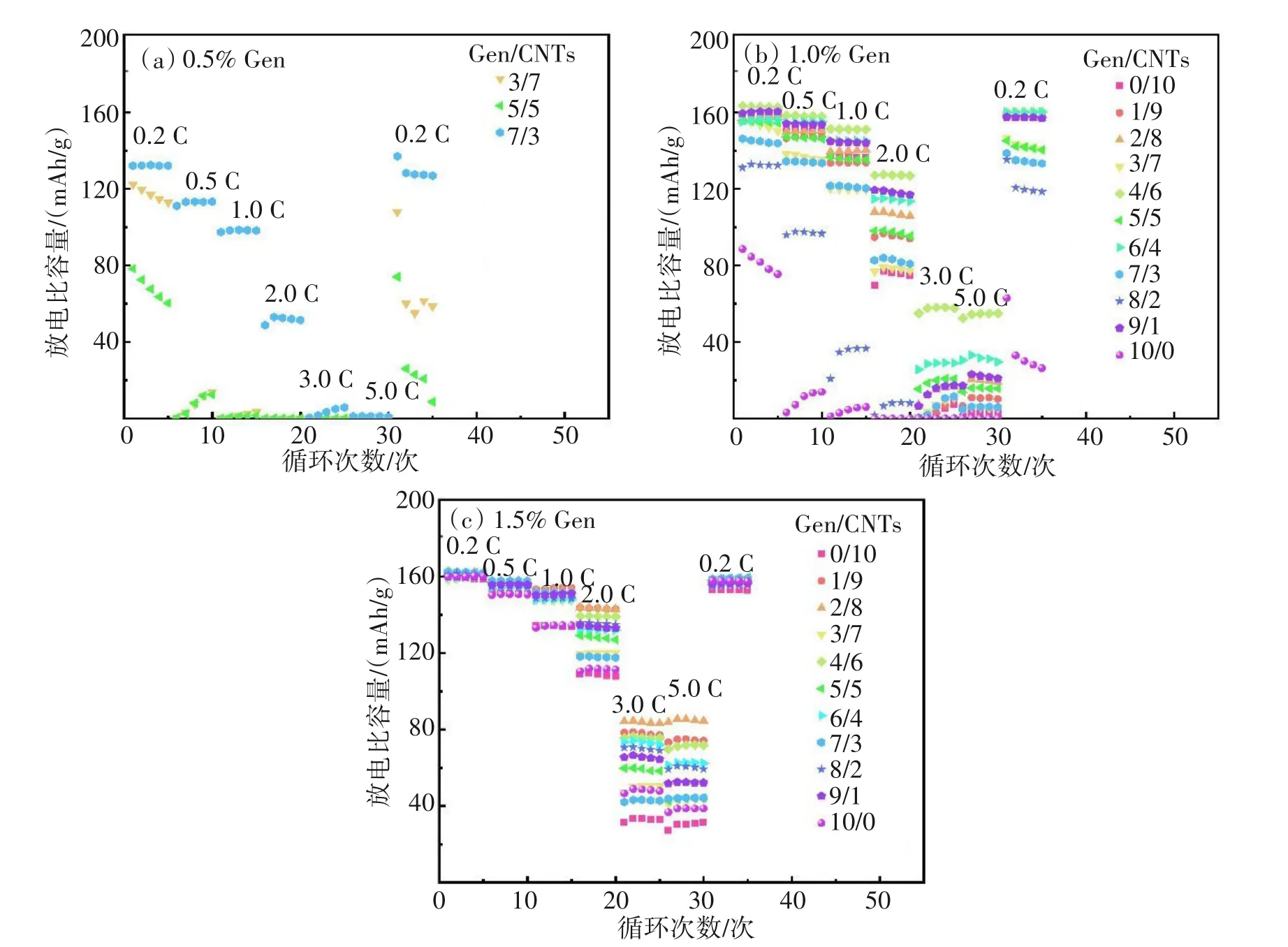

图6所示为电池在0.2、0.5、1.0、2.0、3.0、5.0、0.2 C倍率下连续充放电5次得到的循环曲线。测试结果表明,随着导电剂含量增加,在不同电流密度下,电池的放电容量均有所提升,特别是在高电流密度下更为显著;复合导电剂相比于单一导电剂电池性能提升显著,并且两种材料的比例是影响电池性能的关键因素。

图6 在0.2、0.5、1.0、2.0、3.0、5.0、0.2 C倍率下,不同电池连续充放电5次得到的循环曲线Fig.6 Cyclic curves obtained from 5 consecutive charges and discharges of different batteries at 0.2, 0.5, 1.0, 2.0, 3.0, 5.0 and 0.2 C

导电剂含量为0.5%时,电池的内阻普遍较大、放电比容量较低,本研究选取内阻及首次放电比容量相差较大的的3组电池Gen/CNTs = 7/3、5/5、3/7测试了倍率性能,由图6(a)可见,3组电池在高倍率下几乎没有容量。导电剂含量为1.0%时(图6(b)),单一Gen容量最低、稳定性最差,单一CNTs高倍率下没有容量,复合导电剂相对单一导电剂有所改善,Gen/CNTs=4/6容量最高,特别是在3.0 C、5.0 C时放电比容量可达50~60 mAh/g。导电剂含量为1.5%时(图6(c)),在导电剂配比相同的情况下,电池的初始容量(1st)均比1.0%时更高,部分配比可达160 mAh/g以上,并且高倍率性能提升显著,其中,Gen/CNTs = 2/8在3.0 C、5.0 C倍率下放电比容量可达85 mAh/g,复合导电剂性能仍然优于单一导电剂。

2.4.3 循环性能

图7所示为在1.0 C倍率下,电池充放电200次得到的循环曲线。由图7(a)可见,导电剂含量为0.5%时,在1.0 C下电池的容量很低,循环性能普遍较差,这可能是由于内阻大导致发热消耗大量的能量,其中性能最好的为Gen/CNTs = 7/3,其初始放电比容量只有94.6 mAh/g,终止放电比容量68.6 mAh/g,容量保持率仅有72.52%。由图7(b)可见,导电剂含量为1.0%时,首圈放电比容量多集中在130~140 mAh/g之间,但不同配比时循环稳定性差异较大。其中,导电剂Gen/CNTs = 4/6初始容量最高(139.8 mAh/g),循环200次循环后放电比容量仍有136.1 mAh/g,容量保持率可达97.35%;导电剂Gen/CNTs = 8/2初始容量最低;单一导电剂处在中间位置。如图7(c)所示,导电剂含量为1.5%时,首圈放电容量表现更好,多集中在140~150 mAh/g之间,循环稳定性更优。其中,Gen/CNTs = 3/7循环稳定性最好,容量保持率高达103.12%,单一导电剂容量最低,保持率也较低。

图7 1.0 C倍率下,电池充放电200次得到的循环曲线Fig.7 Cycle curve obtained by charging and discharging the battery 200 times at 1.0 C

3 结论

以LiNi0.5Co0.2Mn0.3O2为正极材料,以Gen和CNTs为导电剂,以3个含量0.5%、1.0%、1.5%分别单独或按不同比例复合后添加,制备了软包电池,并测试了电化学性能和内阻,结合对材料的分析测试得出以下结论:

1)在石墨烯和碳纳米管导电剂配比相同、添加量不同(0.5%、1.0%和1.5%)的情况下,1.5%含量的电池表现出更低的内阻、更高的容量、更优良的高倍率性能以及更好的循环稳定性,这得益于足量的导电剂在极片中形成更丰富的导电位点和更完整的导电网络,同时对电解液有更好的保持作用,从而降低电池的内阻。添加量为2.0%时,单一石墨烯、单一碳纳米管导电剂在0.2 C化成时电池容量反而低于1.5%,这可能与两种材料自身高储锂能力有关。总之,导电剂含量对电池性能有较大影响。

2)相对于石墨烯、碳纳米管单一导电剂,两者复合的导电剂可以显著降低电池的内阻,改善电池的电化学性能,这是因为石墨烯和碳纳米管的结构不同,复合使用时具有一定的协同作用,具体而言,石墨烯大尺寸的片状结构使之与活性物质接触面积大,并且在活性物质颗粒之间产生稳定的连接,但在垂直方向提供的活性位点有限;碳纳米管可以附着在石墨烯表面,提高片状石墨烯垂直方向的导电性和导离子能力。