航空发动机多电分布式控制系统故障诊断与容错关键技术综述

赵万里,郭迎清,徐柯杰,王灿森,应豪杰,陶欣昕

西北工业大学 动力与能源学院,西安 710129

航空发动机控制系统下一次革命性的变化将是控制功能的物理分散,即分布式发动机控制(Distributed Engine Control,DEC)[1]。分布式发动机控制是一种硬件技术,它彻底改变了飞机发动机控制系统的体系结构,从集中处理转变为采用分布式本地处理器系统同时工作的硬件处理方法。其主要是将先进的数据总线网络、智能传感器和智能执行机构等引入到发动机控制系统中。分布式控制系统可使控制器体积减小、重量减轻从而提高发动机的推重比。采用智能传感器和执行机构提高传感器精度并获取系统更多的信息,通过适应系统退化影响及故障隔离来增加系统可用性,通过功能模块化和标准化来创建发动机标准组件和通用测试平台,从而减低设计、生产、装配和试验成本,减少定期维修次数,达到减少备件、减弱退化和减少训练的效果,以降低发动机寿命周期的费用。采用系列功能组件、通用接口、系统实现与系统功能相分离的方法,缩短了发动机控制系统的设计周期,并简化了技术升级。同时,分布式控制系统有利于诸如主动控制、基于模型的控制等先进控制模式和算法的应用[2]。

多电飞机(More Electric Aircraft,MEA)作为航空科技发展的一项全新技术,它改变了传统飞机设计的理念,是飞机技术发展史上的一次革命[3-5],多电航空发动机(More Electric Engine,MEE)为其核心技术。多电飞机采用电力作为发动机和部分次级功率系统的原动力,即使用电力驱动系统部分代替原有由液压、气压、电和机械能驱动的混合次级功率系统[6]。在多电发动机中,主要的次级功率均采用电的形式分配、传递和控制。例如,使用电力作动器取代液压作动器和气动作动器等执行部件;用电动泵取代机械传动的滑油泵和燃油泵。这将极大改变机械液压方式中存在的泵转速与发动机转速耦合、燃油与作动机构控制回路耦合、能量利用率低、耐高温能力差、抗污染能力差、全生命周期成本高等问题。多电发动机及多电控制(More Electric Fully Authority Digital Electronic Control,MEFADEC)系统技术的使用可大大降低系统的重量和成本,提高发动机的可维护性和可靠性。

分布式控制是航空发动机控制系统未来发展的重要方向,多电分布式控制既需要满足多电飞机发展的需求,又符合航空发动机控制系统新的发展趋势,是国内外飞机及其发动机的重点研究领域。多电发动机采用大量电力驱动代替原来的液压、气动驱动,采用以总线为核心、由智能装置组成智能化的控制系统。同时针对复杂的多电发动机控制系统,分布式控制易于从部件到子系统再到系统分别进行试验,同时大多数试验可通过仿真程序同步进行分布式控制,改善了故障的隔离特性,改善了设计和升级的灵活性,大大提高了发动机的可靠性和可维护性。因为被控对象和控制方式都发生了重大的变化,所以航空发动机多电分布式控制系统的研制极具挑战性。

由于采用大量多电发动机电力系统以及随着分布式控制智能装置的普及,航空发动机多电分布式控制系统具有从智能部件到整个系统故障诊断与容错的能力,为开展先进故障诊断与容错控制方法及其应用提供了技术平台。因此,全面深入开展航空发动机多电分布式控制系统故障诊断与容错技术研究是非常必要的。

1 国内外研究现状

1.1 航空发动机分布式控制系统

航空发动机控制系统基于航空发动机本身日趋复杂、性能要求不断提高的需求,经历了一系列技术革命演变[7]。目前航空发动机主要采用全权限数字式电子控制(Fully Authority Digital Electronic Control,FADEC)系统。近年来,随着“智能发动机”(Intelligent Engine)概念的提出,控制系统健康管理、故障检测与隔离和主动部件控制等技术的发展,在提升发动机性能的同时导致发动机输入和输出参数的数量也在不断增加,可调节的部位也越来越多,这要求控制系统具有更强的计算能力、逻辑功能和控制精度。发动机控制规律复杂,在追求发动机高性能的同时也应降低全寿命周期的成本,若继续采用集中式架构,航空发动机控制系统将更复杂,其研制周期、成本和重量难以控制,不能满足新一代发动机的苛刻要求。航空发动机控制系统下一次革命性变化将是控制功能的物理分离,即航空发动机分布式控制系统[8-9]。分布式控制系统的实现有利于诸如主动控制、基于模型控制等先进控制模式和控制算法的应用,并展现出系统减重、模块化、高可靠性、应用主动控制技术、高级监督管理、健康管理等一系列的优点。

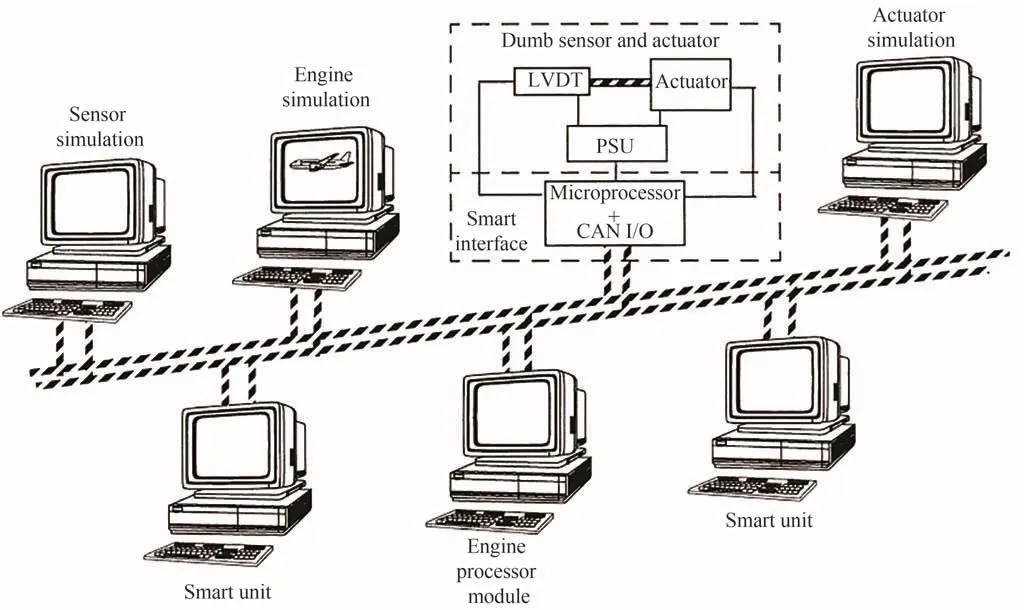

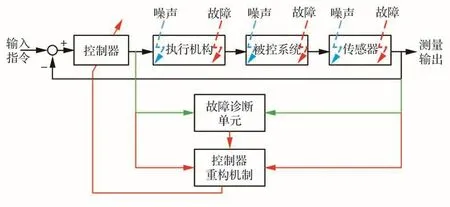

基于分布式结构的发动机控制系统在20世纪90年代提出,1999年英国谢菲尔德大学Fleming等[10]使用多目标优化方法设计分布式控制结构:包括分布式通信协议选择、分布式组件位置优化、不同传感器故障处理架构下的容错时延分析、基于控制器局域网络(Controller Area Network,CAN)总线智能传感器在航空发动机控制系统平台上的验证等,并给出了分布式控制技术问题的初步结论,其演示平台如图1所示。

图1 谢菲尔德大学分布式架构演示平台Fig.1 Distributed architecture demonstration platform at University of Sheffield

美国国家航空航天局(National Aeronautics Space and Administration,NASA)格林研究中心和美国国防部、美国航空工业成立了分布式发动机控制研究工作组(Distributed Engine Control Working Group,DECWG),提出了航空发动机分布式控制系统研究未来发展的计划,利用3个5年时间从当前集中式控制逐步过渡到完全分布式的控制系统[11]。通用公司Shaffer[12]在美国空军项目支持下搭建了分布式控制演示和验证系统,其智能执行机构自带线性闭环反馈控制,智能传感器输出数字信号可在本地进行内部监测。Yedavalli等[13]对发动机分布式系统可能采用的几种通信协议做了比较,认为基于时间触发的总线协议是最适合航空发动机分布式控制系统的通讯标准。Pakmehr等[14]建立了带升力风扇涡轴发动机的通用简化版动态模型。然后在此基础上以燃油流量为子系统的控制量建立了核心机控制器,以导叶角度为风扇子系统控制量建立了风扇控制器,实现了分布式控制。

中国航空发动机多电分布式控制系统起步较晚,从2000年左右开始航空发动机分布式控制系统的研究。西北工业大学郭迎清教授较早开始发动机分布式控制的研究。2003-2006年,郭迎清等[15-16]对航空发动机控制系统结构、总线技术及智能装置等关键问题进行了阐述。2009年,李光耀等[17-18]研究了基于CAN的航空发动机分布式总线通信技术,并在实验室条件下搭建了航空发动机分布式控制原理样机。2015-2016年,郭迎清团队[19-22]分别针对军用涡扇发动机和超燃冲压发动机开展了部分分布式控制架构的设计工作,针对某变循环发动机开展完全分布式控制架构设计。

南京航空航天大学黄金泉等[23]分析了航空发动机分布式控制的结构、功能与优势,针对具有总线时延和噪声干扰的航空发动机分布式控制系统,设计了H∞鲁棒控制器,讨论了时间触发控制器局域网络(Time-Triggered Controller Area Network,TTCAN)总线通讯方案,给出了TTCAN网络节点软硬件设计[24],关越等[25]分析了航空发动机分布式控制系统技术成熟度以及不同系统方案中结构、功能和信号交互的特点,宋军强等[26]考虑某涡扇发动机控制功能,设计了过渡分布式控制系统方案。空军工程大学谢寿生团队设计了基于数字信号处理器(Digital Signal Processor,DSP)和CAN总线的智能传感器和智能执行机构[27-28],研究了鲁棒H∞控制和最优保成本容错控制[29-30]。

1.2 多电发动机

多电发动机作为多电飞机的核心部件,集成了主动磁浮轴承和备份轴承、内嵌式起动/发电机、高可靠性执行机构和高温高功率密度电力电子技术等,采用智能控制系统收集传感器数据,对发动机和部件的工作状态监控和管理。与传统航空发动机相比,多电发动机提高了燃油系统效率、优化了发动机结构、提高了可靠性和可维护性、降低了飞机运行的成本。

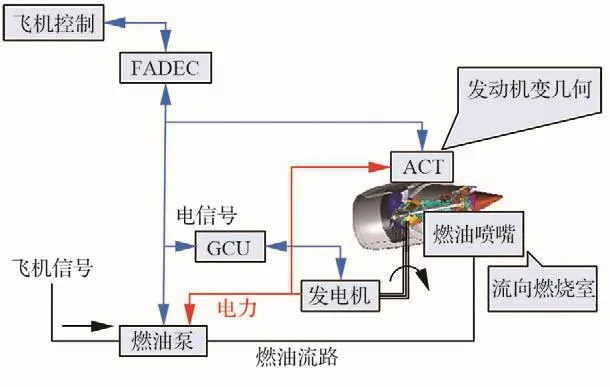

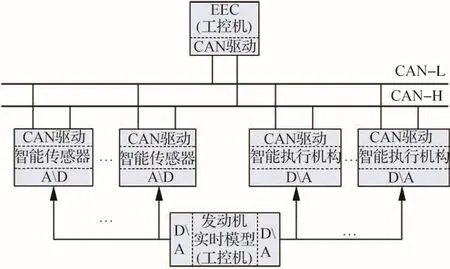

近年来,日本、俄罗斯等开始了多电发动机相关研究[31-32]。2012年,株式会社IHI集团Oyori等[33]对多电发动机故障诊断进行了相应的研究,其设计的多电发动机主要功能组件如图2所示,并提出设计多电发动机时需要为故障考虑软硬件的冗余,以及多电发动机的故障特征、容错系统架构和故障诊断方法,主要包括对电机、电缆、电动执行机构、电动泵等一系列组件失效模式分析和对应的故障诊断和容错手段[34]。2020年,NASA格林研究中心Simon等[35]对多电航空发动机的控制系统结构与控制律进行研究,提出了多电结构下传统控制逻辑和算法需要改进的方面,包括功率管理系统、瞬态控制计划、极限保护等。

图2 多电发动机主要功能组件[33]Fig.2 Main functional components of more electric engine[33]

与国外的研究水平相比,中国在多电发动机的研究还有很大差距,近年来,南京航空航天大学、西北工业大学等已取得了较大进展[36]。2012年,中国航空动力机械研究所吴志琨等[37]对多电航空发动机研究现状和关键技术进行了研究,从多电发动机研究现状出发,对其技术特点及各部件的关键技术进行了详细介绍和讨论,并对国内多电发动机研制中存在的问题提出了建议。南京航空航天大学高毅军等[38]研究了基于分布式控制的航空发动机电动燃油泵方案,根据电动燃油泵的需求背景,对电动燃油泵进行了匹配分析。针对机载电力作动器的故障诊断问题,南京航空航天大学田瑶瑶等[39]提出了一种基于小波包和自组织映射(Self-Organizing Map,SOM)神经网络相结合的机电作动器故障诊断方法。

多电发动机用电力系统取代复杂的机械系统,在增强系统功能的同时降低了系统的复杂度。引入多电智能装置,大大降低了系统的重量和成本,为分布式控制技术在航空发动机上的应用提供了便利。

1.3 航空发动机分布式控制系统故障诊断与容错

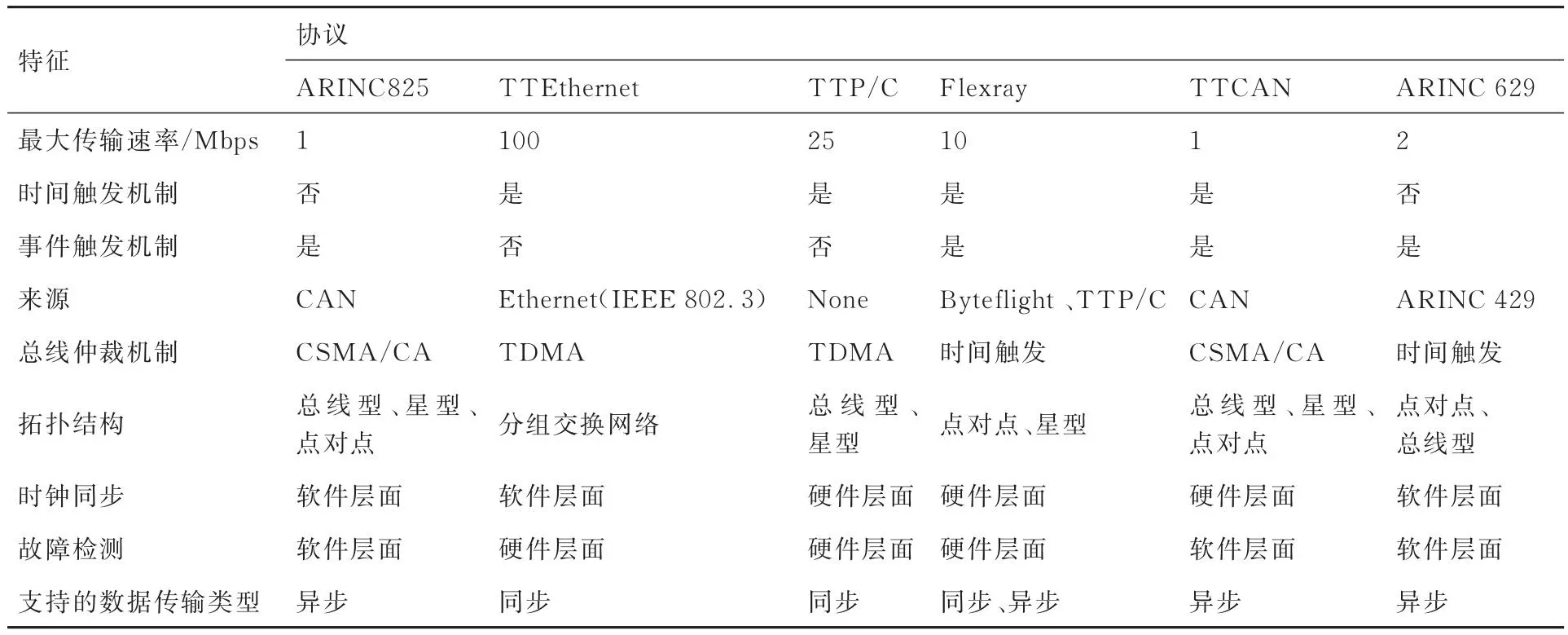

故障诊断与容错(Fault Diagnosis and Accommodation,FDA)技术主要包括故障检测(Fault Detection,FD)、故障隔离(Fault Isolation,FI)与容错控制(Fault Tolerant Control,FTC),当被监控对象发生故障时,检测出故障及发生的部位,并采取调整措施来缓解、改善故障对系统造成的影响。故障诊断方法主要分为基于模型、数据驱动和混合的方法,国内外相关学者对航空发动机故障诊断方法进行了综述[40-42],这些方法主要在集中式控制系统。针对航空发动机分布式控制系统的故障诊断仍处于快速发展阶段,目前主要围绕分布式故障诊断框架和诊断方法展开研究[43]。总线通讯协议有时间和事件触发2种机制,其中时间触发机制可提供高可靠性的数据传输,具有时延定常可预测、抖动有界、容错能力高等优点。航空发动机控制系统对信号传输实时性和稳定性有很高的要求,这使得时间触发总线成为必然选择。美国俄亥俄州立大学的 Yedavalli等[13]从数据传输速率、同步/异步数据传输、容错机制等对TTP/C、TTEthernet、AFDX、ARINC 629、ARINC 825及Flexray等总线进行对比,总结如表1所示。ARINC 825协议已应用于航空航天领域,该协议支持同步和异步通信,采用基于CSMA/CA(Carrier Sense Multiple Access/ Collision Avoidance)消息的优先级来避免数据冲突。但是它不使用全局时间进行节点同步。TTP/C、TTEthernet等时间触发协议在可预测的消息抖动和容错机制方面是最好的,但在添加新节点的情况下,缺少通用性且价格昂贵,也不支持异步/基于事件的传输。TTCAN是在CAN协议基础上开发的高层协议,其应用简单且使用全局时间来进行节点本地时间同步。

表1 部分现场总线协议及其特征Table 1 Several communication protocols and their characteristics

NASA格林研究中心Culley等[44]基于估计信号的分辨率和更新速率,对通用涡扇发动机模型集中式、部分分布式控制系统的数据流量估计。评估结果表明部分分布式控制系统需要的信号传输速率更大,但传输速率的增加主要是基于数据结构,而不是数据流需求。

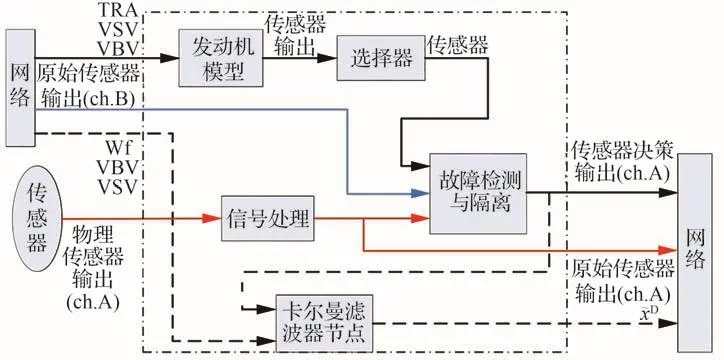

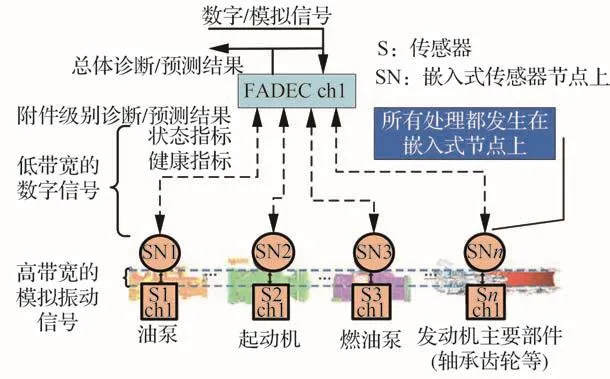

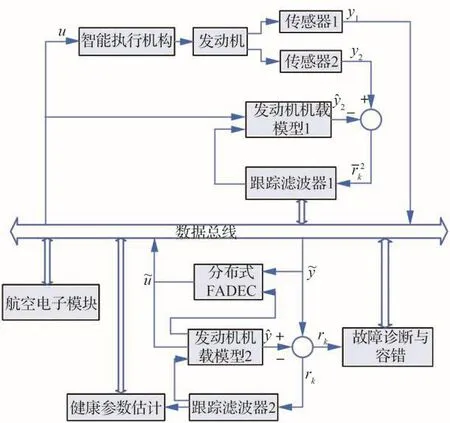

2010年,Impact Technologies公司Watson等[45]提出使用分布式故障诊断架构,将故障诊断算法分散到多个硬件,这一架构的应用使得元件可通过监视并处理自身传感器数据来实现自诊断和趋势预测功能。2011年,美国俄亥俄州立大学的Belapurkar等[46]给出了用于部分分布式发动机控制系统的基于模型的故障诊断与隔离架构,在这种架构中,故障检测算法是在原集中式控制器的位置实施分布式FADEC,并验证了如果不考虑时延,分布式控制系统故障诊断时,基于模型的诊断方法只能在无时延时产生残差,存在时延时残差生成的公式不成立。紧接着,他提出了一个完全分布式发动机控制系统基于模型的故障检测架构,使用智能传感器节点可实现本地故障检测算法[47]。Decastro等[48-49]认为并行处理是分布式发动机控制结构的优势和亮点,采用基于模型的健康管理策略并将其扩展应用到分布式智能节点处理单元,则每个传感器节点都可对自身健康状况进行诊断,其诊断结构如图3所示。

图3 分布式控制系统智能传感器节点诊断结构Fig.3 Diagnostic structure of intelligent sensor nodes in distributed engine control system

近些年,国内学者开始对航空发动机分布式控制系统故障诊断与容错进行相关的研究,特别是作为发动机健康管理系统的一部分,针对传感器、执行机构和气路部件等常见故障诊断技术得到了极大发展[50]。其中,以线性或非线性卡尔曼滤波器为基础,结合神经网络与模糊等先进控制理论的融合诊断算法大大提高了故障定位、隔离与诊断的快速性与准确性[51-53]。随着对分布式控制系统的深入研究,针对航空发动机分布式控制系统的故障诊断也开始发展,空军工程大学的翟旭升等[54]提出了基于T-S模糊模型实现了具有网络诱导时延的非线性分布式控制系统故障诊断,之后采用基于状态参数估计法对多包传输分布式控制系统模型进行故障检测[55]。王磊等[56]考虑在总线通信存在时延以及数据包丢失的情况下,研究了航空发动机分布式控制系统的故障诊断方法。南京航空航天大学鲁峰[57]提出一种分布式扩展卡尔曼滤波方法实现了具有传感器融合不确定性的发动机气路健康参数估计。2022年,西北工业大学余志伟等[58]提出一种基于等价空间法故障诊断滤波器组实现了涡轴发动机分布式控制系统传感器故障诊断。

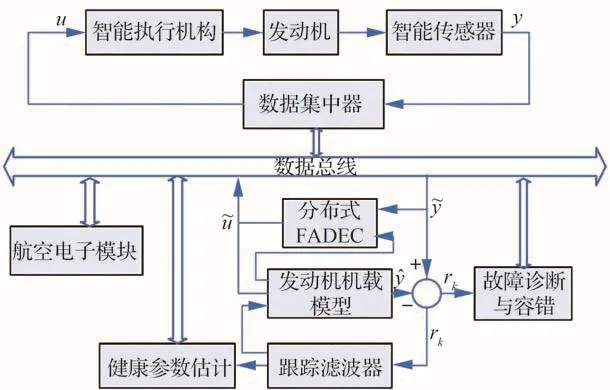

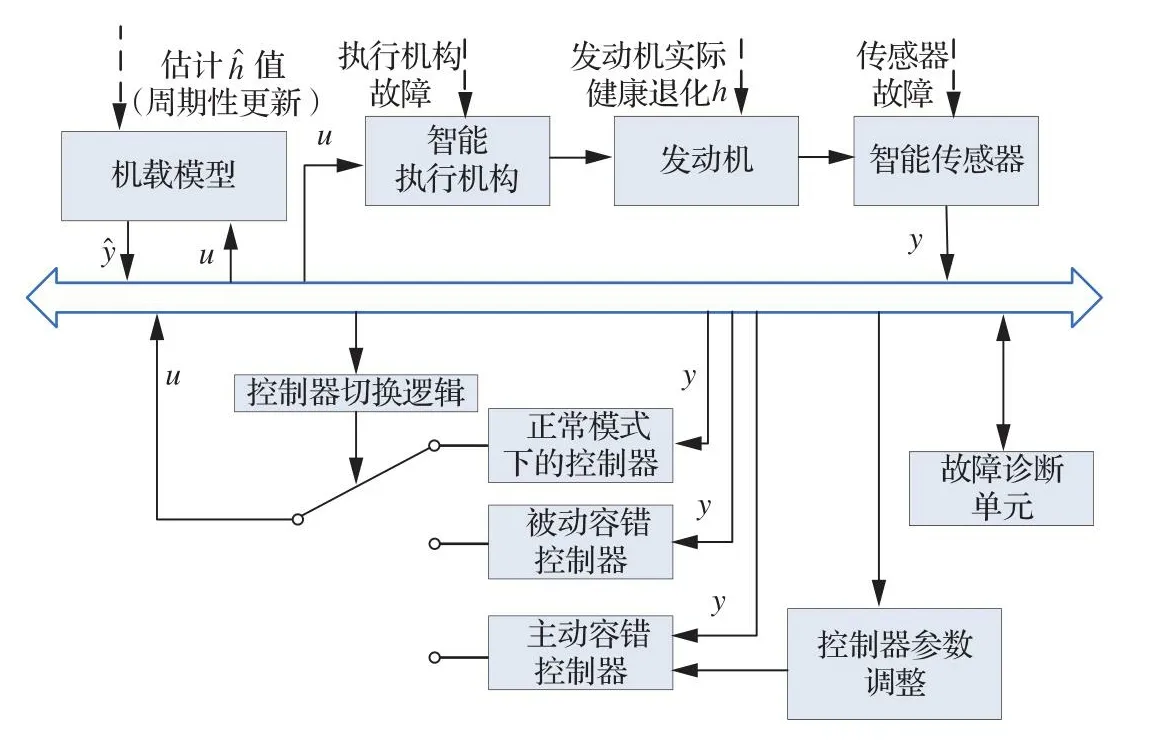

容错控制方法[59]分为被动容错控制(Passive Fault Tolerant Control,PFTC)和主动容错控制(Active Fault Tolerant Control,AFTC)2大类。被动容错控制依据预设的故障类型设计1个结构和参数均固定的控制器,使闭环系统对预设故障的敏感性降低,从而保持系统的稳定。主动容错控制方法利用故障诊断单元提供的故障信息对控制器的结构或参数进行相应调整,以保证闭环系统稳定工作并尽可能满足期望的性能指标,其结构原理图如图4所示。

图4 主动容错控制结构原理图Fig.4 Schematic diagram of active fault tolerant control structure

容错控制早期大多应用于保证航天器安全,但很快在航空领域也得到了应用。从2000年起,NASA格林研究中心开展了一系列提高航空安全的研究计划,加速了航空发动机容错控制相关技术的研究[60-61]。CEDAR(Commercial Engine Damage Assessment and Reconfiguration)计划旨在为保证发动机在故障情况下可继续提供必需的推力,提出了诊断发动机故障并改变控制结构的方法Chatterjee等[62]采用基于线性卡尔曼滤波器估计气路部件健康参数,依据估计结果自适应更新机载模型及控制器参数。Turso等[63]采用基于线性变参数二次李亚普诺夫函数控制器,并采用多层前馈神经网络估计气路部件健康参数,依据估计结果对控制器参数进行调度,达到恢复发动机推力并确保排气温度不超限的目的。Brunell等[64]基于自适应模型控制方案,依据气路部件健康评估及故障诊断结果,优化计算控制器参数,以恢复因气路部件健康退化、故障甚至部分功能失效等导致的发动机性能降低。

从20世纪80年代开始,国内有关航空公司和西北工业大学、南京航空航天大学等对JT9D、CFM 56以及D-30KY发动机开展了状态监视和故障诊断等相关研究,为故障隔离、性能恢复及容错控制奠定了基础,一些故障容错方法也相继被提出。西北工业大学贺小栋等[65]提出了一种基于模型的容错控制方法,基于遗传算法对发动机故障情况下的控制器给定值进行优化,实现了在多测点、多种故障水平下恢复发动机运行并继续提供推力。杜宪等[66]提出了一种基于模型预测控制的主动容错控制方法,通过事先建立故障状态下发动机的模型库,当事先预知的常见故障发生或与之相近的未知故障发生时修改控制律,可达到较好的容错控制效果。南京航空航天大学杨征山等[67]提出一种基于模态切换的容错控制方案;张天宏等[68]从被动容错以及主动容错的角度分别研究了基于鲁棒控制的部件性能退化被动容错控制和基于滑模控制器的部件性能退化主动容错控制。

多电分布式控制系统FADEC和智能节点都具有计算能力,目前的分布式故障诊断算法都是基于FADEC的故障诊断,并没有对系统故障诊断功能进行分散,这样的故障诊断方法不能完全发挥分布式控制系统智能节点的优势。由于多电智能装置的普及,分布式控制系统具有从智能部件到整个系统的故障诊断与容错能力,为开展先进故障诊断与容错方法及应用提供了前所未有的技术平台,因此全面、系统、深入的开展多电分布式控制系统故障诊断与容错技术研究非常必要。

1.4 硬件在环仿真

硬件在环仿真(Hardware-In-Loop,HIL)是分布式控制系统研究应用的重要手段,可促进不同控制规律、故障诊断与容错算法、硬件设计的开发与测试,加速在航空航天应用中实施分布式发动机控制的进程[1,69]。2014年,NASA格林研究中心DECWG工作组的Culley等[70]提出了一种模块化架构的分布式硬件在环验证方案,开发了硬件在环实验台以研究分布式控制系统的性能,该实验台使用3台计算机搭建分布式控制系统,这3台计算机分别搭载运行操作、控制和发动机平台(C-MAPSS40k),平台之间通过局域网(1 Gbps)连接并使用UDP(User Datagram Protocol)协议通讯。2016年,Thomas等[71]重点介绍了分布式航空发动机控制HIL测试技术的发展及应用。Speedgoat实时目标机具有优异的运算性能和开发环境支持,近年来被用于控制算法开发和验证[72-73]。2022年,Khamvilai等[74]使用STM 32作为智能节点核心,通过RS 485接口组成通讯网络,构建了硬件在环仿真平台,对传感器噪声、总线时延、容错、高温条件下的控制性能进行了全方面测试。

国内相关学者在硬件在环平台开发的技术上也有所建树,西北工业大学郭迎清团队[16,18]在实验室条件下完成了国内首套航空发动机分布式控制系统原理样机,重点完成了分布式控制系统总体设计、CAN总线数据通信、总线数据的处理以及控制系统各部件间的协调与同步等内容,并对设计的CAN总线通信方案进行了实验验证,其硬件结构如图5所示。针对故障诊断硬件在环仿真平台搭建,西北工业大学赵万里等[75-76]设计了基于现场可编程门阵列(Field Programmable Gate Array ,FPGA)+DSP的液体火箭发动机故障诊断器,并基于RTW(Real-Time Workshop)实时仿真技术开发了HIL仿真测试系统。赵占越[77]基于NI PXI 平台开发了涡轮—冲压组合动力装置飞推一体化控制系统的仿真接口模拟系统,为新型飞行装置的电子控制系统提供HIL仿真测试环境。南京航空航天大学林忠麟[78]基于NI CRIO平台开发了高置信度的航空发动机电子控制器接口模拟装置,2022年,西北工业大学Wang等[79]采用TTCAN总线搭建了航空发动机分布式控制系统故障诊断硬件在环仿真平台,设计了智能节点并对基于卡尔曼滤波器组的分布式故障诊断算法进行实时试验验证。航空发动机多电分布式控制系统故障诊断与容错硬件在环仿真平台需要将多电分布式控制平台与故障诊断平台相结合,增加了平台搭建的复杂度。

图5 基于CAN总线的分布式控制系统硬件在环框架图Fig.5 Hardware-in-loop framework of distributed engine control system based on CAN bus

传统分布式控制系统硬件在环中,智能执行机构主要由执行机构模型和微处理器等组成。而多电分布式控制系统硬件在环中,智能执行机构主要包含执行机构模型、电机模型和微处理器等。以传统分布式控制系统相比,智能执行机构所包含的模型更加复杂,直接决定着硬件在环试验结果是否可靠。由于智能执行机构安装位置工作环境苛刻(温度高、振动大),大量采用电力驱动,节点控制、故障诊断、信号处理等功能都将在微处理器中进行。因此,设计智能节点时需要考虑电磁干扰、耐高温、耐振动等特性,合理分配资源,调度智能节点任务的执行。

2 多电分布式控制系统故障诊断与容错关键问题及关键技术

航空发动机多电分布式控制系统故障诊断与容错主要是对中央控制器(包括主控制器、总线等)、智能传感器、智能执行机构及发动机部件典型故障开展研究,同时针对多电发动机特征采用包含电动泵和电力作动器等多电电动装置故障,目的是充分发挥多电分布式控制系统故障诊断与容错的能力,进而提高其自身的品质和性能,最终保证航空发动机的安全性和可靠性。

国内外研究现状表明,围绕航空发动机多电分布式控制系统的故障诊断与容错研究处于起步阶段,尽管国内外研究学者开展了大量的研究工作,在实际应用中发挥了重要作用,但仍有一些亟待解决的关键技术问题。

2.1 关键问题

1) 多电分布式控制系统故障诊断与容错方案设计

在集中式控制系统中,所有信号的采集和处理、控制算法的计算与输出、故障诊断与容错算法的运算与结果输出均在控制器中。而多电分布式控制系统每个智能电动单元都具有本地数据处理、小闭环控制规律计算、自诊断和自容错能力,存在故障诊断与容错功能不同分配、功能重叠和协同等多种复杂问题和可能的解决方案。同时,不同智能节点之间引入总线通信会不可避免的产生时延和丢包等问题,因此多电分布式控制系统故障诊断与容错方案设计时需要考虑时延和丢包对算法带来的影响。

2) 多电分布式控制系统故障诊断与容错融合方法及其验证

机载模型运算精度是基于模型故障诊断系统的关键,但受发动机间个体差异、发动机零件安装公差及使用期性能退化等因素影响,按标称特性建立的模型无法满足精度需求。需建立高精度多电分布式机载自适应模型,利用在线状态估计器和神经网络对模型修正,使其能精确跟踪发动机的实际状态,提高故障诊断系统的可信度。

航空发动机故障诊断与容错方法以基于模型和数据的方法为主,但这些方法各有优势,可采用融合方法取长补短、提高性能。相对于集中式控制系统,多电分布式控制系统故障诊断与容错能力大大增强,情况也比较复杂。针对集中式控制较为成熟的方法,重点开展融合方法提高诊断与容错性能及针对分布式结构后算法适应性的改进;加强模拟故障数据积累和诊断性能评价体系建设,支持多电分布式控制系统故障诊断与容错技术研究与应用。

3) 电动装置故障诊断与容错技术及与系统间协调策略

电动装置包括电动燃油泵、电力作动器等,采用了许多新电力电子技术,如新型电机及其驱动、传动装置,在传统大功率航空发动机中应用较少、缺乏长期考验,其本身故障诊断与容错技术具有一定的难度,需重点研究并加以验证。

在多电分布式控制系统中,各智能单元及中央控制器都有数据处理、算法计算、逻辑判断能力,电动装置故障诊断与容错功能和中央控制器及它的智能单元故障诊断与容错功能协调策略非常重要,都需开展创新性研究。

4) 多电分布式系统故障诊断的故障注入与诊断

集中式发动机控制系统中故障注入与诊断都是在FADEC进行,而分布式控制系统故障注入与诊断在研究中可分为2种:① 在采用分布式架构的控制系统上,仍在FADEC进行故障注入与诊断,与集中式的处理方式类似;② 直接在智能传感器或执行机构等节点注入故障并诊断,将故障诊断功能从FADEC剥离。为体现分布式控制系统的优越性,方案2更具合理性,需重新设计分布式控制系统的信息传输方式,保证智能节点在进行故障诊断的同时,仍能正常处理与传输数据。

5) 多电分布式故障诊断与容错系统试验验证

多电分布式故障诊断系统将故障诊断算法分布到智能节点上。使智能节点能通过监视和处理自带的传感器数据来了解其当前和未来的健康状态。分布式故障结构与以往集中式区别很大,因此须对其充分测试。同时分布故障诊断与容错方法存在着在算法开发期间故障数据缺乏、算法单一性能欠佳、完成后没有统一标准进行测试等问题,无法对诊断方法的实用性和性能给出全面、客观的量化评价。因此,需开展基于数值仿真故障数据模拟生成技术与诊断方法评价体系建立方法的研究,建立故障诊断平台,开展故障诊断算法数字仿真验证和性能评估分析。同时需要构建硬件在环仿真平台,考虑仿真系统实时性及总线时延与掉包等因素对诊断与容错的影响。

2.2 关键技术

1) 基于模型的多电分布式控制系统故障诊断与容错架构设计

并行处理能力是分布式控制结构的一大优势和亮点,采用以基于模型的方法为主完成系统级故障诊断与容错任务、以基于数据的方法为主完成智能单元级故障诊断与容错任务,协调系统级与单元级的任务分工与冗余,设计多电分布式控制系统故障诊断与容错架构。多电分布式控制系统故障诊断与容错架构图如图6所示,将故障诊断与容错算法分布到嵌入组件内的硬件,使得智能装置具有可通过监视并处理自身传感器数据来实现自我诊断和趋势预测的功能。

图6 多电分布式控制系统故障诊断与容错构架Fig.6 Fault diagnosis and accommodation architecture of multi-electric distributed engine control system

相对于传统集中式控制系统故障诊断方法,发动机分布式控制系统故障诊断与容错系统将受到总线通讯时间延迟的影响。部分分布式发动机控制体系结构,故障检测算法是通过分布式监督型FADEC在中央处理器单元集中位置实现的,其诊断与容错架构如图7所示。针对发动机完全分布式控制系统,本地故障诊断算法可使用智能传感器节点实现,同时也可由分布式FADEC完成,其诊断与容错架构如图8所示,通过传感器的本地故障诊断和FADEC故障诊断,可以区分网络故障和传感器故障。

图7 基于模型的部分分布式控制系统故障诊断与容错架构Fig.7 Fault diagnosis and accommodation architecture of partial distributed control systems based model

图8 基于模型的完全分布式控制系统的故障诊断与容错架构Fig.8 Fault diagnosis and accommodation architecture of fully distributed control system based model

智能装置完成本地传感器数据处理、数字化变换和总线输出及自身单元级故障诊断与容错,采用以基于数据为主、模型为辅的故障诊断与容错方法。监督型FADEC通过总线获取所有传感器的数据,综合利用信息从系统级角度完成整个控制系统所有传感器、执行机构及发动机部件故障的诊断与容错,采用基于模型的故障诊断与容错方法为主,同时在监督型FADEC内采用信息融合技术处理系统级与单元级对同一故障的诊断冗余结果,提高故障诊断结果的可靠性。多电分布式系统级及单元级的典型故障类型如表2所示。

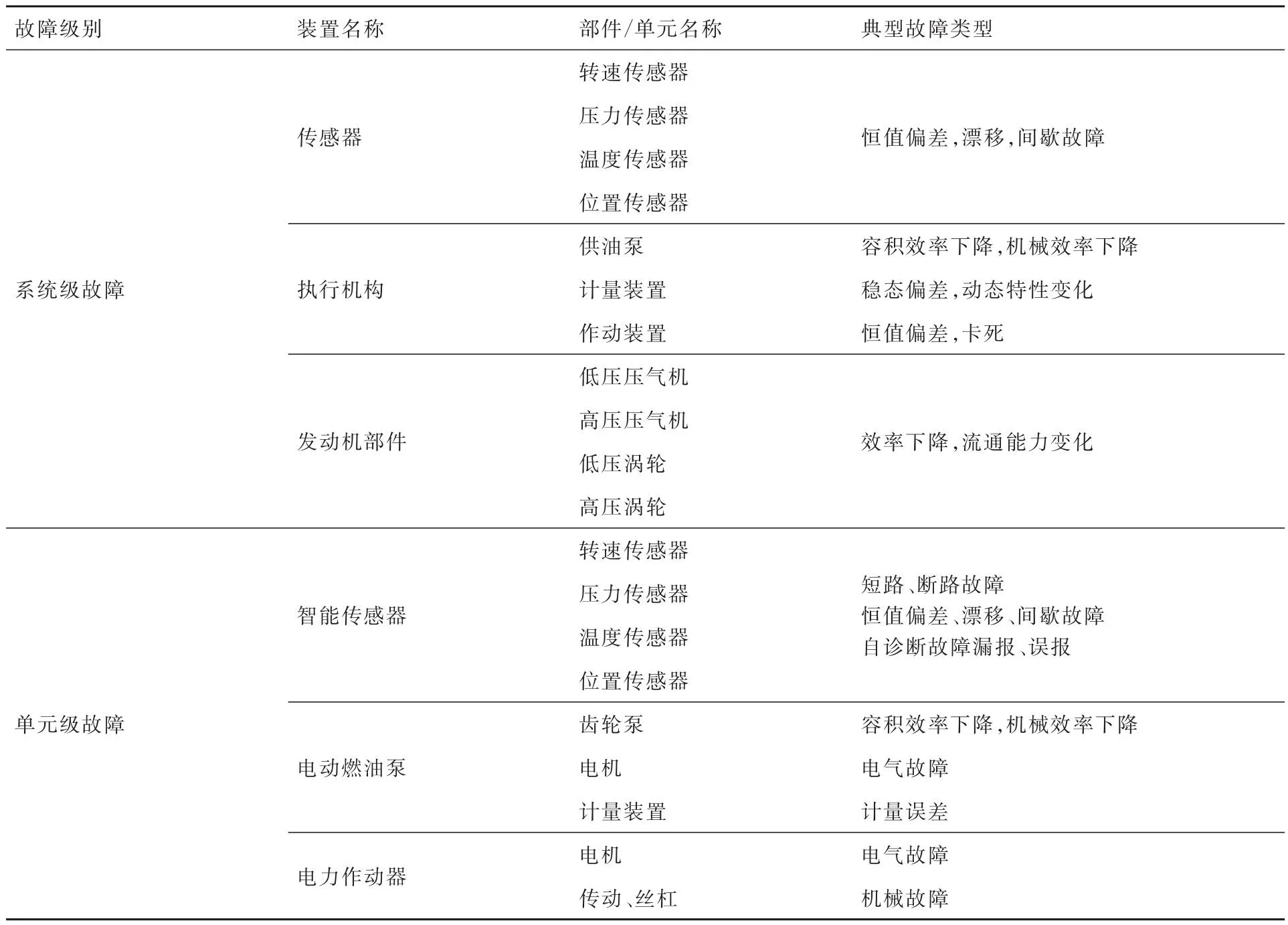

表2 多电分布式控制系统级及单元级典型故障类型Table 2 Typical fault types of multi-electric distributed engine control system level and unit level

2) 基于模型的多电分布式控制系统故障诊断技术

多电分布式控制系统由于各智能单元都有计算能力,因此各单元具有自诊断能力,提高了整个系统的可靠性。基于模型的多电分布式控制系统故障诊断原理如图9所示,多电分布式故障诊断系统为智能节点中每一个可能发生的故障设计一个相对应的卡尔曼滤波器,节点卡尔曼滤波器以发动机实际测量值与性能基线模型估计值的偏差作为输入参数,利用卡尔曼滤波算法,实现当地状态快速、准确估计,完成节点内各类故障的诊断。其中,智能传感器节点利用性能基线模型提供的测量参数,加上2个测量通道构成3通道,进行比较,最终通过表决来决定输出,从而实现该节点(传感器)故障检测和隔离。智能执行机构节点采用基于卡尔曼滤波器的故障诊断算法,为执行机构基于模型控制和故障诊断与容错服务。

图9 基于模型的多电分布式控制系统故障诊断原理图Fig.9 Schematic diagram offault diagnosis of multi-electric distributed engine control system based model

系统故障诊断模块运用混合卡尔曼滤波算法依据各智能节点卡尔曼滤波器产生的残差均方值与残差协方差矩阵,通过高斯密度函数递归算法计算各部位故障发生的条件概率,根据故障发生位置可信度的排名,实现对各滤波节点故障的系统级诊断。在系统级诊断中还将充分利用分布式系统运算能力,将混合卡尔曼滤波与神经网络、多元假设检验算法相融合,采取基于模型与基于数据的故障诊断方法相结合的方式提高故障诊断系统的置信度。

3) 基于模型的多电分布式控制系统容错方案

多电分布式控制系统因多电智能装置的普及,使得系统具有较强的容错能力。综合被动容错控制系统响应快、主动容错控制系统容错范围广且容错效果好的优势,提出基于主-被动混合的容错控制方案设计多电分布式容错控制系统,其基本结构如图10所示。被动容错控制器能在故障诊断及主动容错控制器参数重构期间,保证系统安全稳定运行,避免故障进一步发展。主动容错控制器依据故障诊断结果,优化计算控制器参数,缓解故障对控制系统性能的影响。当故障诊断单元检测到故障时,将控制器切换到被动容错控制模式,当故障诊断单元诊断出具体的故障类型、幅值等信息且优化计算出控制器参数时,控制器切换到主动容错控制模式。

图10 基于主-被动混合的容错控制方案基本结构Fig.10 Basic structure of model-based multi-electrical distributed fault-tolerant control system scheme based on active-passive hybrid

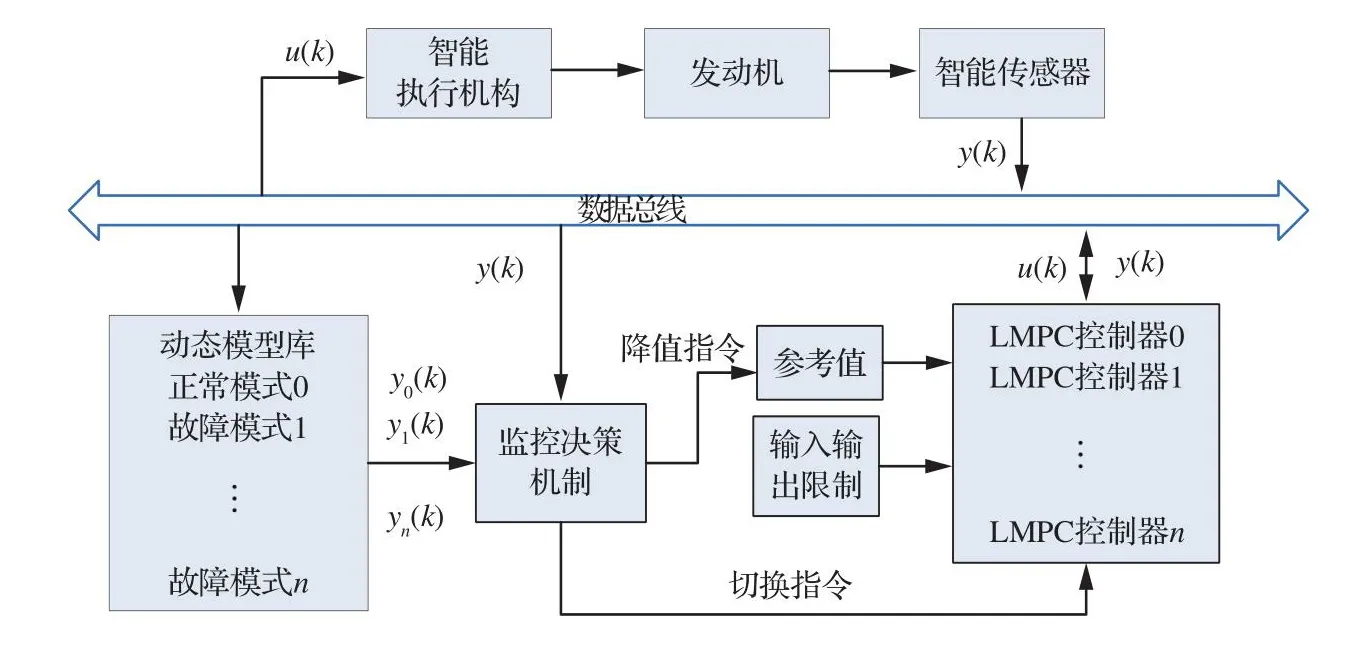

基于模型线性预测控制(Linear Model Predictive Control,LMPC)是一种航空发动机主动容错控制策略,模型预测控制(Model Predictive Control,MPC)算法是一种可直接处理输入输出量限制、基于模型的先进控制技术,预测模型和实际过程的动态特性匹配程度越高,控制效果更优。基于LMPC的多电分布式主动容错控制原理如图11所示,通过MPC进行主动容错控制的主要思想是建立多模型MPC结构,将部件故障模型作为预测模型备选,一旦监测发动机出现部件故障,选择含故障信息的预测模型对应的控制器,从而直接实现容错控制。

图11 基于LMPC的多电分布式主动容错控制原理图Fig.11 Principal diagram of active fault-tolerant control of multi-electric distributed control system based on LMPC

4) 双主动冗余电机控制系统故障诊断与容错方案设计

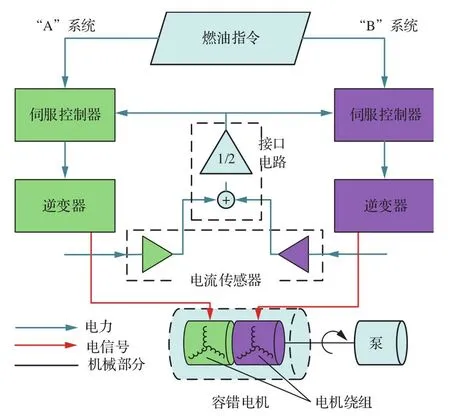

研究双主动冗余电机控制系统故障诊断与容错方法,采用电动泵电机由2组绕组组成、每组绕组连接到自己的控制器和逆变器,形成双主动冗余电机控制和驱动系统方案。一个电机系统任何部分的绕组中的单个故障不需要通道切换,并且电机电流自动更换。不涉及机械或电气切换机构,因此双主动冗余控制系统简单,高度可靠且耐用,多电发动机燃油泵双/双冗余三相无刷电机系统如图12所示。研究该结构下电机控制、驱动及传动系统故障诊断与容错方法,以实现单路电气原件或回路失效故障时电动泵仍能正常供油、发动机转速或推力保持不变的需求。

图12 多电发动机燃油泵双/双冗余三相无刷电机系统Fig.12 Dual/dual redundant three-phase brushless motor system for more electric engine fuel pump

研究带有燃油计量装置高精度电动燃油泵的故障诊断与容错方法,为实现电动燃油泵宽范围、高精度燃油供油和计量功能,提出一种电动燃油泵和燃油计量装置组合的供油与计量系统方案,如图13所示[34]。设计1个电动燃油泵和带燃油压力阀(Fuel Pressure Valve,FPV)及压差传感器的燃油流量反馈系统,增加压力阀是使在大流量条件时增加流通面积,在保证小流量及计量精度的同时,扩大燃油计量装置的计量范围。通过压差转化为流量反馈,同时补偿燃油温度引起的燃油质量流量变化,实现宽范围、高精度的燃油供应和计量进而实现系统的控制。采用基于模型的方法进行上述闭环控制系统故障诊断与容错,利用基于数据的方法(时间序列分析)对齿轮泵和电机驱动装置进行故障诊断与容错。

图13 多电发动机宽范围、高精度燃油供油及计量原理图[34]Fig.13 Schematic diagram of wide-range and high-precision fuel supply and metering of more electric engine[34]

5) 基于深度学习的电力作动器故障诊断与容错方案设计

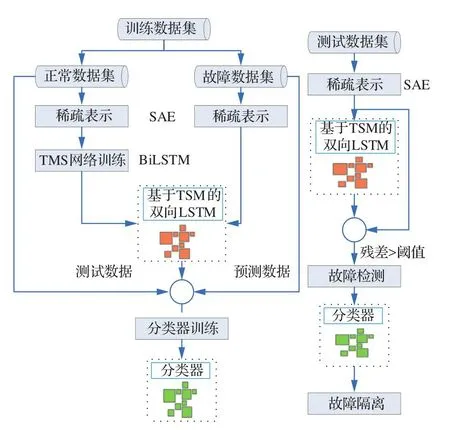

设计基于深度学习的电力作动器(Electro-Mechanical Actuator,EMA)故障诊断与容错方案,建立用于航空发动机电力作动器的Simulink仿真模型,在此模型基础上,设计基于模型的故障诊断方法,根据传感器读取数据采用基于数据的方法进行电力作动器故障诊断。对每个传感器建立基于时间序列数据模型(Time Series Model,TSM),然后通过模型预测和测量结果的差异来检测和隔离故障[80-81]。采用基于深度学习稀疏表示和时间序列建模框架的故障诊断算法。采用稀疏自动编码器(Sparse Auto En coder,SAE)算法自适应提取故障特征,利用双向长短时记忆递归神经网络(Bidirectional Long Short-Term Memory Recurrent Neural Network,BiLSTM-RNN)建立TSM,并进行预测。通过预测结果与实际数据比较,将残差应用于故障检测与隔离。

采用SAE自适应的提取故障特征,避免了因人工设计经验不同而导致不同情况下提取特征有所差异,更具有普遍性的获得大量数据集特征数据;双向长短期记忆神经网络,对所建立的时间序列模型同时考虑过去和未来的数据,提高计算精度。使用该深度学习方法进行电力作动器的故障诊断可降低大数据量时的计算量及复杂程度。

基于深度学习的电力作动器故障诊断流程如图14所示,训练阶段需要2种数据集,标称数据集和故障数据集。在训练过程中,得到TSM和分类器网络。这两个经过训练的网络将直接用于检测和隔离故障。在诊断阶段,首先由SAE对测试数据筛选,再由训练好的BiLSTM网络对筛选出的数据预测。将预测数据与实测数据比较,得到残差。当剩余数据超过故障检测阈值时,故障已发生。在确定故障已经发生后,利用训练好的分类器可分离出当前的故障类型。

图14 基于深度学习的电力作动器故障诊断流程Fig.14 Flow chart of fault diagnosis process for electric actuator based on deep learning method

6) 多电分布式故障诊断系统硬件在环试验平台搭建

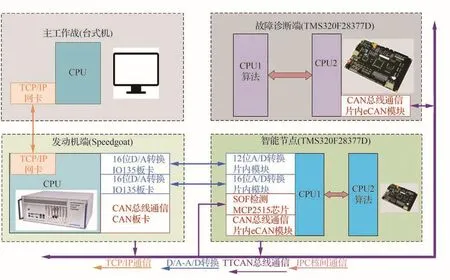

搭建多电分布式故障诊断与容错系统硬件在环试验平台,平台架构及各组件间的连接方式如图15所示,主工作站监控整个硬件平台状态,显示发动机的运行状态和故障诊断结果。发动机端运行发动机模型,并将发动机各输出参数以A/D-D/A的方式与智能节点端实现数据实时交互。智能节点接收发动机端的传感器测量信号,运行小闭环控制算法和本地故障诊断算法。故障诊断端运行系统级的故障诊断与容错算法,通过总线方式与发动机端和智能节点端实现数据交互。采用基于自动代码生成及快速原型化技术的原理样机生成技术,在可视化框图基础上实现一键编译生成可执行文件,并将其自动下载到硬件上运行。

图15 航空发动机多电分布式控制系统故障诊断与容错硬件在环仿真平台Fig.15 Fault diagnosis and accommodation HIL simulatioplatform for multi-electric distributed engine control system

直接在智能传感器或智能执行机构等节点注入故障并进行诊断,将故障诊断功能从FADEC剥离。采用建模与算法设计软件编写程序模拟真实的发动机,设计故障诊断算法、控制器、智能节点及总线通信,使智能节点具备故障诊断功能,再通过嵌入式电子设备搭建航空发动机多电分布式控制系统故障诊断硬件在环仿真平台,验证算法与架构的合理性。

验证多电分布式控制系统故障诊断与容错系统硬件在环实时运行,利用搭建的多电分布式控制故障诊断与容错硬件在环试验平台,开展智能传感器与智能执行机构、电动泵与电力作动器、分布式中央控制器等故障诊断与容错方法及其实时运行性能实验验证,在整个飞行包线内、全发动机功率状态下,检验各智能装置故障诊断与容错效果。

3 多电分布式控制系统故障诊断与容错发展趋势

1) 时延和掉包情况下多电分布式故障诊断与容错方法研究

多电分布式控制系统中各节点之间信号传输都依靠数据总线,核心是总线模型,要准确实时反映总线协议、传输速率、网络时延及掉包等各种特性。针对多电分布式控制系统中使用串行总线通信存在通讯时延和数据包丢失问题,分析评估网络时延和掉包对故障诊断与容错算法影响,提出考虑时延和掉包情况下故障诊断与容错算法改进设计的方法,提高故障诊断与容错算法针对时延和掉包的鲁棒性,确保多电分布式控制系统故障诊断与容错算法性能。

2) 融合基于模型和数据驱动的故障诊断与容错算法研究

基于模型的方法随着建模不确定性和系统复杂性增加,模型精度和运行速度会降低。基于数据驱动的方法,充分利用发动机控制系统历史和现实数据,采用神经网络等工智能方法,弥补基于模型方法的不足。研究基于模型和数据驱动的最佳集成混合方法并将其应用于多电分布式控制系统故障诊断与容错,利用混合智能方法提高故障诊断性能。

3) 基于总线实时通信的多电分布式故障诊断与容错仿真系统开发

进行故障诊断与容错方法研究和试验验证是航空发动机多电分布式控制系统设计与验证技术中关键的一个环节。设计桌面仿真系统,开发多电分布式控制系统的控制装置与被控对象数学模型,研究故障模拟和故障注入技术,进而建立起基于网络实时通讯的多电分布式故障诊断与容错桌面仿真系统。

4) 多电分布式硬件在环仿真平台搭建及建立评价准则

设计硬件在环系统时,需要开发多电分布式控制系统机载实时模型,研究自动代码生成技术,开发通讯总线、智能传感器与智能执行机构原理样机进而搭建硬件平台进行实时试验验证。对系统评价分析是检验系统性能非常重要的环节,需建立统一的评价体系来评价系统的性能并进行改进。

4 结论

1) 综述了国内外航空发动机多电分布式控制系统故障诊断与容错的发展现状。

2) 分析了航空发动机多电分布式控制系统故障诊断与容错存在的关键问题,总结了多电分布式控制系统故障诊断与容错架构设计、基于模型的多电分布式控制系统故障诊断技术及其容错方案设计、基于模型框架下的故障诊断与容错方法、双主动冗余电机控制系统故障诊断与容错方案、基于深度学习的电力作动器故障诊断与容错方案和硬件在环试验平台搭建6项关键技术。

3) 展望了多电分布式控制系统故障诊断与容错在考虑时延与掉包情况、融合算法、软件仿真和硬件在环仿真系统及评价准则的发展趋势。

本研究将进一步推动下一代航空发动机多电分布式控制系统的故障诊断与容错技术的完善,为航空发动机智能化提供重要的技术支撑,具有一定的参考价值。