基于DFR的战斗机疲劳关键部位日历寿命设计方法

陈跃良,吴省均,卞贵学张勇张柱柱

1.海军航空大学青岛校区,青岛 266041

2.92728部队,上海 200040

飞行小时、起落次数和日历寿命共同构成飞机结构的3大寿命指标,其中任何一项指标达到设计时限即意味着飞机到寿[1-2]。海军战斗机需在高温、高湿、高盐雾、强紫外的恶劣环境中长期服役,暴露出严重的腐蚀问题[3-4]。同时我军战斗机“省着用”的情况比较普遍,年飞行强度低,当日历寿命到寿时疲劳寿命往往只消耗了40%~60%[5]。而且随着海军航空兵任务使命不断深化拓展,在未来战争中对海军战斗机提出了海陆空联合作战、长距离巡航等更严格的要求,不同时域、地域的气候变化使得战斗机的服役环境更加复杂多变,日历寿命问题更加严峻。可见,战斗机的日历寿命问题已经成为严重影响和制约先进战斗机设计、安全使用与战斗力充分发挥的关键瓶颈。

刘文珽[6]和李玉海[7]等建立了战斗机结构日历寿命体系评定技术,目前在工程实践中得到了广泛应用。张福泽[8-12]对日历寿命问题展开了深入系统的研究,发现了金属和涂层的腐蚀规律,给出了腐蚀关键部位日历寿命体系的计算公式和确定方法,并且对于环境谱编制、试验数据可靠性处理及腐蚀损伤容限等相关问题的研究也取得了丰硕的研究成果。赵海军等[13]提出了估算日历寿命的线性累积破坏率准则法。

然而战斗机日历寿命问题还存在1个难题和3个误区。1个难题:目前主要从飞行小时和起落次数的角度展开对飞机定、延寿问题的研究,此2项指标已发展出较完善的设计方法和评估规范[14],而对于日历寿命则一直是依据领先飞行给出或凭经验估计,尚未建立可靠的、具有普适性的、可贯穿战斗机全寿命周期的设计方法。3个误区:一是认为战斗机疲劳关键部位的日历寿命与疲劳寿命相互独立,可以分开讨论;二是认为日历寿命仅与腐蚀有关,可以仅从纯腐蚀或地面停放的角度研究日历寿命的定、延寿问题;三是认为战斗机出厂时给出的日历寿命即为服役过程中可安全飞行的日历年限,没有意识到日历寿命是一个与众多因素有关的变量,日历寿命设计问题是贯穿战斗机设计、使用全寿命过程的系统性问题。飞机日历寿命设计问题长期无法解决的主要原因是日历寿命与飞机的设计指标、使用方法、腐蚀防护、材料种类、加工工艺、结构形式、维护修理等多方面密切相关,需要综合考虑力学、化学、材料之间错综复杂的相互作用,同时还需要大量的试验验证,解决难度大。

细节疲劳额定值(Detail Fatigue Rating,DFR)法是美国波音公司于20世纪80年代针对大型民用运输机提出的耐久性(疲劳)设计方法[15]。发展至今,DFR法的适用领域已经扩展到军用飞机[16-17]和腐蚀环境[18-19]。DFR法的突出优势在于通过DFR这一表征材料/结构固有疲劳性能的特征参量可以在飞机设计的初期阶段即对所有疲劳关键部位进行耐久性设计或分析。鉴于DFR法突出的理论优势与在工程实践中的成功应用,本文将其引入日历寿命设计领域,以期建立一套具有普适性的日历寿命设计方法,解决战斗机疲劳关键部位全寿命周期内的日历寿命设计难题。首先基于腐蚀条件下战斗机结构DFR法及疲劳损伤累积理论建立了战斗机疲劳关键部位日历寿命分析模型,并从腐蚀环境、飞机类型、材料及结构3方面分析了日历寿命的影响因素。然后以此模型为理论基础,针对战斗机结构在设计、使用全寿命过程中的日历寿命设计难题,初步探索了日历寿命设计方法。最后论证了此法的可行性、适用性与优越性。

1 基于DFR的战斗机疲劳关键部位日历寿命分析模型

1.1 日历寿命定义及基本假设

飞机的日历寿命,是指飞机在使用环境(如温度、湿度、化学、振动、冲击及其他介质)和使用条件(如使用应力、维护条件、储藏条件)下,能够完成使用功能的持续日历时间[20]。

建立基于DFR的日历寿命分析模型前提出如下基本假设:

1) 在无腐蚀条件和腐蚀条件下战斗机结构的疲劳损伤均服从线性累积理论。

2) 腐蚀环境不改变战斗机结构疲劳失效时的临界疲劳损伤DCR,且在战斗机服役过程中DCR的值始终为1。

3) 腐蚀环境不改变战斗机结构的有效承载面积。

1.2 腐蚀条件下战斗机结构DFR确定方法

腐蚀条件下战斗机结构耐久性设计DFR法是建立战斗机疲劳关键部位日历寿命分析模型的理论基础,准确获得腐蚀条件下战斗机任一结构的DFR也是开展日历寿命设计工作的关键前提。

作为被设计人员广泛接受的耐久性设计方法,DFR法的优越性体现在获得含相似或相近细节的DFR基准值DFRbase后,通过DFR修正系数、应力集中修正以及疲劳额定值系数RC即可计算得到战斗机任一结构的DFR,不需要开展额外的试验。目前此法已十分成熟,详情可参考文献[16,21]。腐蚀环境对结构固有疲劳性能的影响可以通过DFR退化规律来表征。目前DFR退化规律常见的表达式为[22]

式中:DFR0、DFRT分别为腐蚀前、后结构的DFR值;n为腐蚀强度指数,由试验结果拟合得到;T为腐蚀时间。

1.3 腐蚀环境对战斗机疲劳关键部位疲劳性能的影响

从使用方法的角度可将战斗机服役情况大致分为地面停放、低空飞行和高空飞行3种。在不同的情况中,腐蚀环境与飞行载荷之间存在不同的耦合效应,这将导致腐蚀环境对结构疲劳性能造成不同的影响。明晰并量化分析各种情况下腐蚀环境对结构疲劳性能的影响是建立准确可靠的战斗机结构日历寿命分析模型的关键前提,本节对此展开分情况讨论。

1.3.1 地面停放

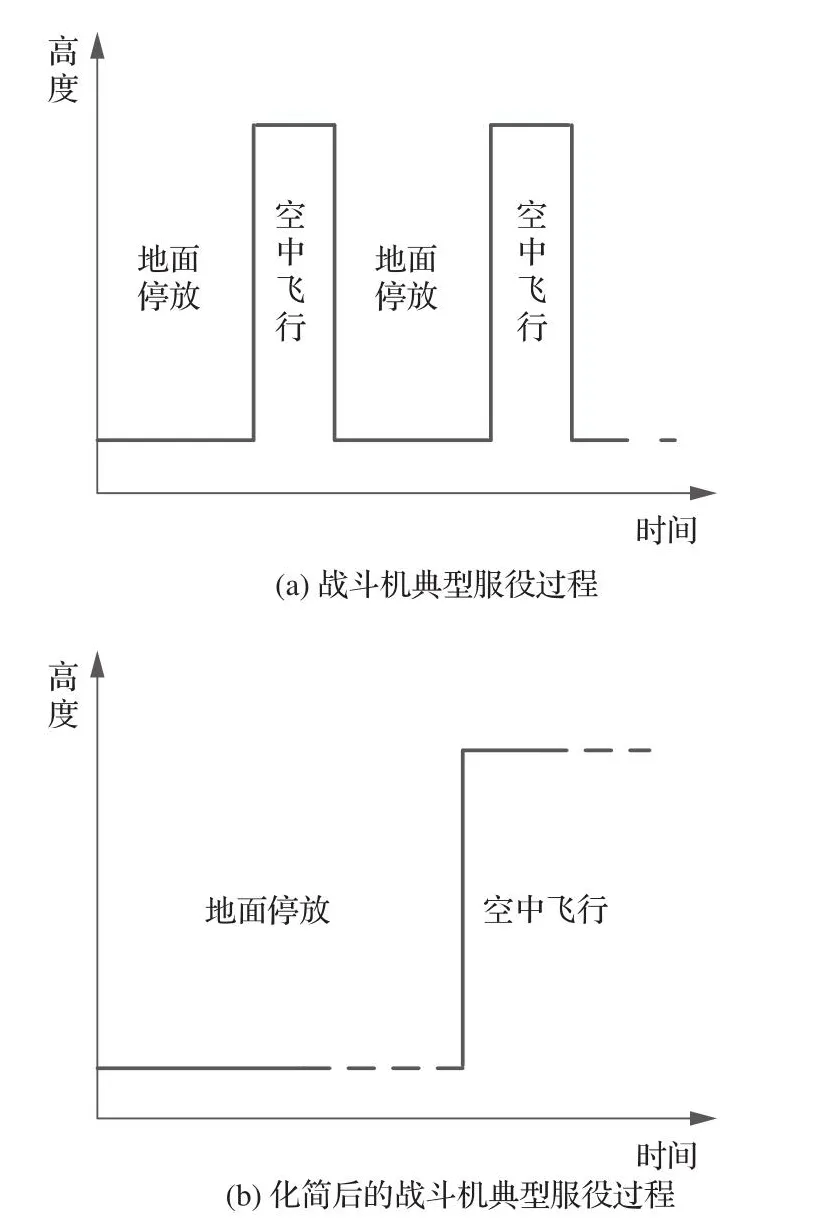

战斗机的服役过程可简要概括为地面停放与空中飞行多次交替的过程(如图1(a)所示),地面停放时环境造成的腐蚀损伤和空中飞行时载荷造成的疲劳损伤在交替过程中会产生耦合效应,这种耦合效应影响因素众多、机理十分复杂,很难从理论角度分析其对结构疲劳性能的影响,因此通常采用试验手段(腐蚀-疲劳交替试验)进行研究。文献[7]对歼X系列飞机机翼主梁、副梁模拟试样同时开展了腐蚀-疲劳交替试验与预腐蚀疲劳试验,对比试验结果发现由腐蚀与疲劳交替所产生的耦合效应对试样疲劳寿命的影响很小,在工程可接受的误差范围内。故对于战斗机结构来说由腐蚀与疲劳交替所产生的耦合效应可忽略,战斗机服役过程也可进行简化(简化后如图1(b)所示)。

图1 战斗机服役过程示意图Fig.1 Schematic diagram of fighter service process

若不考虑地面停放与空中飞行交替所产生的耦合效应,可认为战斗机在地面停放时仅受到腐蚀环境的影响。此时环境对结构疲劳性能的影响表现为腐蚀导致结构固有疲劳品质的下降,可以通过DFR的退化规律来量化表征。根据式(1),地面停放时战斗机结构DFR的退化规律为

式中:DFRT为服役T年后的战斗机结构的DFR;SUS为战斗机年飞行强度的简记[2];表示战斗机服役T年后累积的地面停放时间,下文以T地表示。

1.3.2 低空飞行

对战斗机而言,通常将海拔高度低于3 000 m[6](或2 000 m[13])的空域称为低空。低空环境温度高、湿度大、污染物及腐蚀介质浓度高,环境的腐蚀作用不能忽略,因此战斗机低空飞行时受到飞行载荷与腐蚀环境的耦合作用。

从时间尺度上讲,载荷对结构的作用具有瞬时性,即载荷造成损伤可以瞬间完成;而环境对结构的作用表现出延时性,即腐蚀产生损伤需要时间。正因如此,载荷与腐蚀耦合效应受到载荷特征的较大影响。图2[23]是应力比、载荷频率对耦合效应影响的示意图,图中可见在不同的载荷特征下耦合效应表现出3种形式:疲劳、腐蚀疲劳和应力腐蚀。在不同形式的耦合效应下,结构疲劳裂纹成核机理及裂纹萌生寿命预测模型显然不同,因此分析低空环境对战斗机疲劳关键部位疲劳性能的影响前应先确定战斗机飞行时的载荷特征。文献[16]分析多种战斗机的载荷谱,计算得到疲劳损伤集中的应力比范围为0.05~0.23;关于机动载荷频率范围目前未见相关统计结果,依据经验此处将其暂定为1~15 Hz。将上述战斗机飞行载荷特征范围标注于图2,可直观得出结论:战斗机低空飞行时载荷和腐蚀的耦合效应为腐蚀疲劳。

图2 载荷特征对载荷与腐蚀耦合效应的影响[23]Fig.2 Influence of load characteristics on coupling effect between fatigue load and corrosion[23]

经上述分析,低空环境对战斗机疲劳关键部位疲劳性能的影响可进一步凝练成以下2个问题:一是低空环境的描述和表征;二是腐蚀疲劳对结构裂纹萌生寿命的影响。对于低空环境的描述和表征,工程上常用的做法是将低空环境视为几种典型环境的组合(如室温大气、潮湿空气、盐雾环境等),若不考虑各种典型环境之间的相互作用,则低空环境可进一步表示为几种典型环境的加权平均[6-7,24]。至于腐蚀疲劳对结构裂纹萌生寿命的影响则十分复杂,材料腐蚀疲劳裂纹成核机理尚有很多问题没有完全明晰。这主要是因为腐蚀疲劳影响因素众多,与腐蚀环境(腐蚀介质种类、温湿度、氧含量、pH值等)、材料体系(合金元素、显微组织、表面状态、阴极保护等)、载荷特征(应力比、应变率、载荷频率等)等因素密切相关[25]。虽然国内外诸多学者提出了多种腐蚀疲劳寿命预测模型,但这些模型大多没有经过工程实践的检验,而且战斗机真实服役情况复杂多变,超出了模型的适用范围,故直接应用于战斗机日历寿命设计还为时尚早。因此出于安全性和可行性的考虑,还是选择沿用日历寿命评定技术中解决腐蚀疲劳问题的思路与方法,技术途径如下[6-7]。

将腐蚀疲劳对战斗机结构疲劳性能的影响视为腐蚀环境加剧了每一次飞行载荷造成的疲劳损伤,加剧的程度可用疲劳损伤放大因子K表示。若低空环境包含i种典型环境(i=0,1,···,n,其中i=0表示干燥大气环境),其中第j种典型环境的疲劳损伤放大因子为kj,在实验室条件下开展疲劳试验可分别获得战斗机结构在干燥大气环境和第j种典型环境下的裂纹萌生寿命N0、Nj(载荷谱为基于重心过载谱折算的等幅谱,折算过程可参考文献[16,26]),则根据腐蚀不改变结构临界疲劳损伤DCR的假设,基于奥丁变换公式和Miner理论可建立如下等式:

式中:σmax为等幅谱峰值;R为疲劳关键部位当量等幅谱的应力比;m为损伤指数。化简式(3)可得kj的表达式:

若每种典型环境在真实低空环境中所占的比例为yi,同时不考虑各种典型环境之间的相互作用,则低空环境的腐蚀放大系数K可视为各种腐蚀环境疲劳损伤放大因子ki的加权平均:

由式(5)可见,只要先测定战斗机服役地区低空环境中典型环境的种类和百分比,然后在典型环境中开展疲劳试验,即可量化分析低空环境对战斗机疲劳性能的影响。

1.3.3 高空飞行

通常将海拔高度高于3 000 m[6](或2 000 m[13])的空域称为高空。随着海拔的升高,环境温度与腐蚀介质浓度显著降低,因此高空环境可视为无腐蚀环境,战斗机在高空飞行时不必考虑腐蚀环境的影响。

1.4 日历寿命分析模型

在战斗机实际服役过程中,若在疲劳关键部位处发现裂纹,偏保守的做法是无论该结构还有多少剩余疲劳强度一律停飞,可见出于对安全问题的考虑,对于疲劳关键部位更为关注的是裂纹萌生寿命。由于战斗机结构DFR是基于裂纹萌生寿命计算获得的[16],因此基于Miner理论可以计算得到不考虑腐蚀影响时疲劳关键部位从开始服役至失效过程中可承受的总疲劳损伤D总[27]:

式中:DFR0,dl为DFR0折算至应力比为0时的当量过载(下角标dl代表当量过载,下同),m为损伤指数,工程上通常取4[16,27]。计算当量过载的方法主要有奥丁公式法和等寿命曲线法2种[27],此处推荐使用等寿命曲线法,原因有以下2点:第一,等寿命曲线法可以根据材料性能选择相应的等寿命曲线模型(常用的有Goodman模型、Gerber模型、Soderberg模型[28]),计算精度相对较高;第二,日历寿命设计过程中必须要考虑腐蚀的影响,奥丁变换公式在腐蚀环境中的适用性及计算精度尚未见相关研究报道,而在等寿命曲线法中可以通过参数σm0的变化来反应腐蚀环境对材料等寿命关系的影响。对于可用Goodman模型描述等寿命关系的材料:

式中:σm0为等寿命曲线与横轴的交点;r0为基准应力比。对于可用Gerber模型描述等寿命关系的材料:

引入1.3.1节的结论:地面停放时环境对结构疲劳性能的影响通过DFR退化规律表征,将式(2)代入式(6)可计算得到服役T年后结构可承受的总疲劳损伤DT总:

文献[16,26]研究了将战斗机重心过载谱折算为当量等幅谱的方法,给出了当量等幅谱峰值σmax及当量等幅谱每飞行小时循环次数Nth的计算公式,据此可以计算得到不考虑腐蚀影响时战斗机结构每飞行小时需要承受的疲劳损伤D每小时:

假设战斗机飞行任务中低空飞行时间比例为a(0≤a≤1),则显然高空飞行时间比例为(1-a),进而每飞行小时中低空、高空飞行对应的当量等幅谱循环次数分别为a·Nth、(1-a)·Nth。引入1.3.2节的结论:低空飞行时腐蚀环境对结构疲劳性能的影响表现为腐蚀加剧了每一次飞行载荷造成的疲劳损伤;高空飞行时结构不受环境的影响,则考虑腐蚀环境影响条件下的战斗机结构每飞行小时需要承受的疲劳损伤DT每小时为

基于式(8)及式(10)可以计算得到考虑腐蚀影响条件下战斗机结构能够飞行的总时间,即以飞行小时表示的疲劳寿命T飞行小时。化简后T飞行小时表达式为

年飞行强度(SUS)是连接战斗机疲劳寿命(飞行小时)与日历寿命的桥梁,基于年飞行强度可以进一步建立DFR0与日历寿命Y的关系,即建立腐蚀条件下日历寿命Y与腐蚀时间T(即服役年限)的关系:

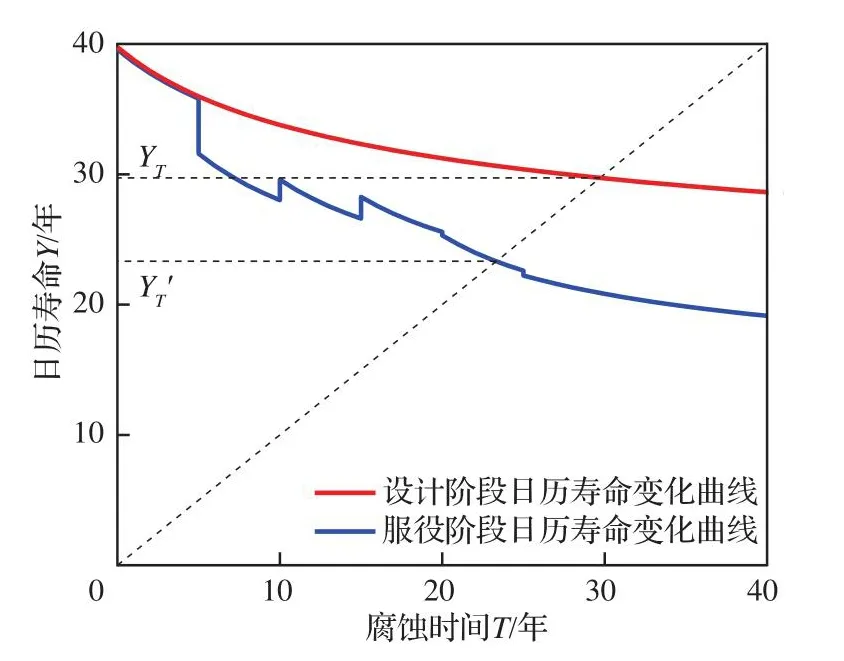

基于式(12)可以绘制日历寿命Y的变化曲线,示意图如图3所示。观察图3可以发现,战斗机结构的日历寿命Y随腐蚀时间T的增长呈下降趋势。当T<Y时,结构的服役年限小于日历寿命,战斗机可以继续服役;当T=Y时,结构的服役年限与日历寿命相等,此时若继续服役(即T>Y),则战斗机的服役年限将超过日历寿命,这是不被允许的。因此当Y=T时,意味着战斗机的日历寿命到寿,需返厂维修或退役。Y=T时对应的日历寿命称为临界日历寿命YT,战斗机日历寿命指标就是针对临界日历寿命而言的。将T=Y及T地代入式(12)即可得到临界日历寿命YT的表达式:

图3 日历寿命变化曲线Fig.3 Calendar life curves

观察式(13)可见,YT的表达式不仅与多个参数密切相关,而且是无法显化的隐函数,因此在求解YT时推荐使用绘图法。绘图法示意图见图3,操作步骤为:首先绘制战斗机结构日历寿命变化曲线,然后绘制斜率为1的斜线,日历寿命变化曲线与斜线交点的纵坐标即为结构的临界日历寿命YT。

1.5 日历寿命影响因素分析

前文提到,飞机日历寿命设计难题目前尚未解决的原因之一是影响日历寿命的因素众多,需要综合考虑力学、化学、材料之间错综复杂的相互作用。1.4节基于腐蚀条件下飞机结构耐久性设计的DFR法及疲劳损伤累积理论,建立了适用于战斗机疲劳关键部位的日历寿命分析模型,为探索日历寿命设计方法提供理论支持。由式(13)可见,临界日历寿命YT与DFR0(包括DFR基准应力比r0、基准寿命N0)、材料常数σm0、损伤指数m、腐蚀时间T、腐蚀强度指数n、服役过程中结构承受的最大应力σmax、当量等幅谱每飞行小时的循环次数Nth、年飞行强度SUS、低空环境的疲劳损伤放大因子K、低空飞行时间比例a等诸多因素紧密相关,在战斗机设计或服役过程中任一因素发生调整日历寿命都会随之改变。为进一步加深对战斗机日历寿命设计的理解,本节将上述参数分类,从服役环境、飞机类型、材料与结构3个方面分析各参数对日历寿命的影响,并通过敏感性分析筛选出应给予重点关注的参数。

1.5.1 服役环境

在战斗机结构日历寿命分析模型中,服役环境对结构日历寿命的影响通过DFR退化规律及疲劳损伤放大因子K来描述。DFR退化规律反映的是战斗机地面停放时腐蚀环境造成结构疲劳品质下降的程度,其中腐蚀强度指数n是关键参数。若结构材料体系已定,n描述的是地面停放环境的恶劣程度;若材料体系未定,则n是腐蚀环境强度与材料耐蚀性能的综合反映。损伤放大因子K反映的是战斗机低空飞行时低空腐蚀环境对疲劳损伤的加剧程度。

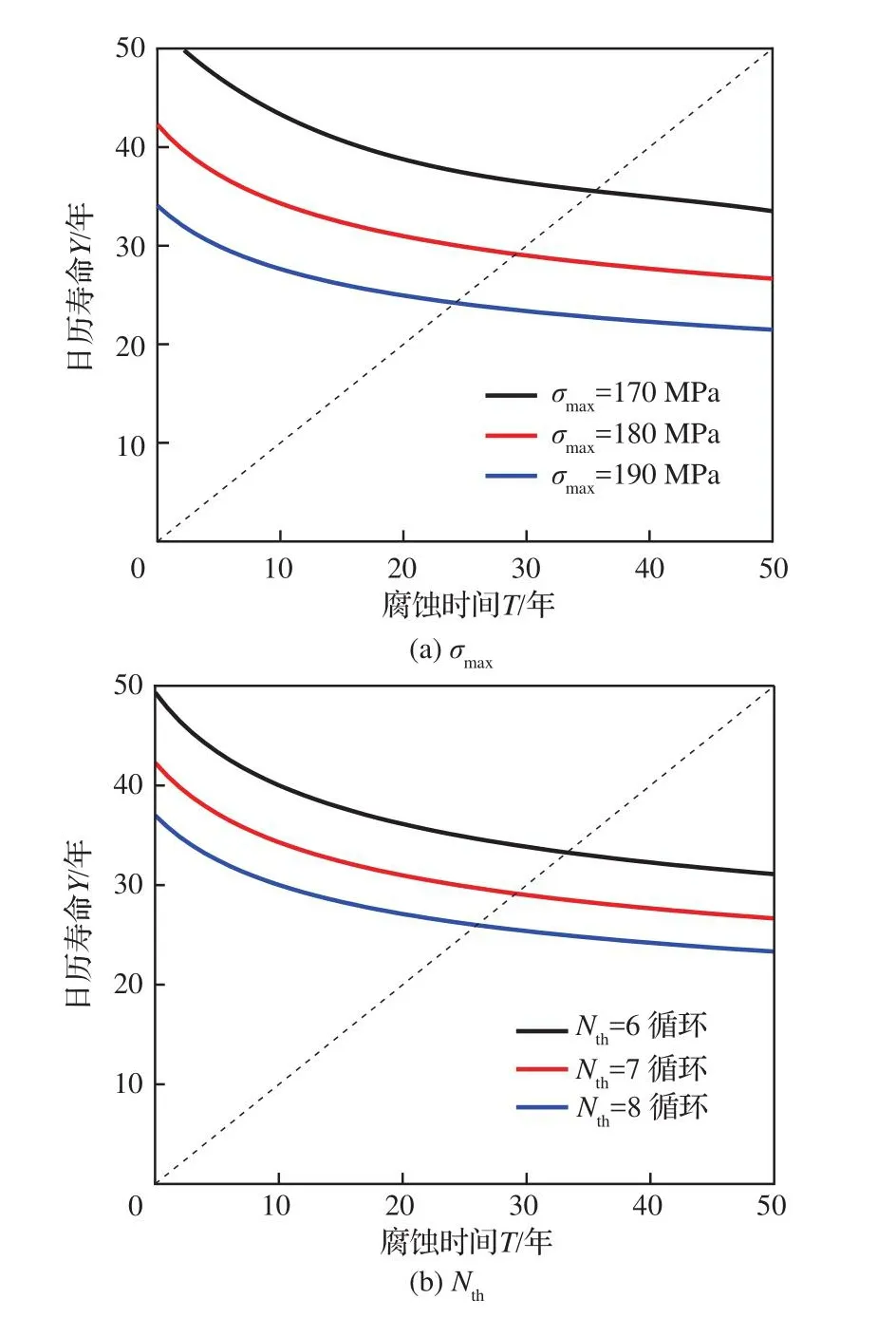

图4(a)为n、K对日历寿命的综合影响示意图(参考战斗机实际情况及工程经验对模型中各个参数赋予合理的初始数值:DFR0=200 MPa、r0=R=0.1、σm0=1 240 MPa、m=4、N0=5×104循环、n=-0.2、σmax=180 MPa、Nth=7循环、SUS=250飞行小时、K=1.1、a=10%,材料等寿命关系可用Goodman模型描述,下同),图4(b)为图4(a)小框内的放大图像。由图4(a)可以看出,n值改变的是曲线的变化趋势,随着n值的减小日历寿命变化曲线下降速率增快;K值改变的是曲线的初始位置,随着K值的增大日历寿命变化曲线整体向下移动。n值越小表明地面停放环境越恶劣,随着服役时间的增长结构疲劳品质下降程度越显著,进而日历寿命变化曲线下降速率越大,临界日历寿命越短;K值越大代表低空腐蚀环境对疲劳损伤的加剧程度越大,每飞行小时结构需承受的疲劳损伤就越大,日历寿命消耗的就越快,临界日历寿命越短。但由于战斗机年飞行强度较低,低空飞行又仅占空中飞行的一小部分,因此K对日历寿命的影响显然不如n的影响显著。从图中还可以发现,当n=0时(即地面停放环境不存在腐蚀),无论K值取值如何,日历寿命均保持恒定,不随腐蚀时间的改变而改变,初始日历寿命即为临界日历寿命;而当n≠0时,即使K=1(即低空环境不存在腐蚀),日历寿命仍然随腐蚀时间增长而下降。这说明地面停放腐蚀环境是造成战斗机结构日历寿命下降的根本原因,是影响临界日历寿命的首要因素。

图4 腐蚀强度指数n及疲劳损伤放大因子K对战斗机结构日历寿命变化曲线的影响Fig.4 Influence of n and K on calendar life of fighter structure

1.5.2 飞机类型

不同的飞机类型(如战斗机、运输机、无人机等)具有不同的任务目的和设计初衷,这决定了不同类型的飞机在使用方法、设计指标等多方面有明显区别,这将对日历寿命产生显著影响。

1) 飞行载荷特征

不同类型的飞机具有不同的任务目的(如民机的任务目的主要是完成载人、载物的航线飞行,而战斗机的任务目的主要是完成规定的作战任务),这决定了不同类型的飞机飞行时承受的载荷特征也存在明显差异(例如民机飞行时主要承受地—空—地循环和阵风载荷,而战斗机主要承受机动载荷)。理论上DFR0是结构固有疲劳特性的表征,当结构细节和r0、N0确定时DFR0是与载荷谱无关的常量。然而在不同的r0下,结构往往表现出不同的疲劳性能,即具有不同的DFR0,因此在日历寿命分析模型中飞行载荷特征通过改变r0(民机r0通常取0.06[21],战斗机r0通常取0.1[16-17])来改变DFR0,进而影响日历寿命。

2) 疲劳寿命设计指标

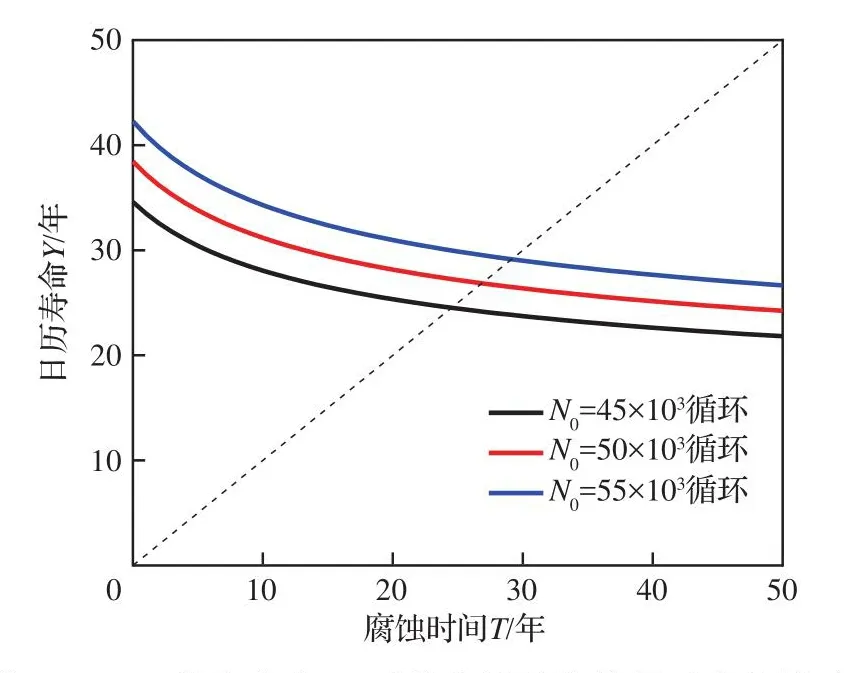

从战斗机寿命设计角度来说,理想情况是日历寿命与疲劳寿命能够同时到寿,这样可以在满足战技要求的前提下充分发挥潜力,并且控制经济成本,因此在日历寿命设计过程中应综合考虑疲劳寿命设计指标,以期两者可以相互匹配、互为保证。不同机型的疲劳寿命设计指标通常有较大差异,在日历寿命模型中这种差异通过DFR基准寿命N0表征(对于民机N0通常取105循环[21],对于战斗机N0通常取5×104循环[16-17]),该参数同样蕴含在DFR0内。图5为N0对日历寿命影响的示意图,由图可见,日历寿命变化曲线随N0上下移动,N0越大代表战斗机疲劳寿命设计指标越长,则需要更长的日历寿命与之匹配。

图5 DFR基准寿命N0对战斗机结构日历寿命的影响Fig.5 Influence of N0 on calendar life of fighter structure

3) 使用方法

在日历寿命分析模型中,通过年飞行强度SUS及低空飞行时间比例a来反应飞机使用方法对结构日历寿命的影响。观察式(12)可以发现SUS及a均处于分母且指数为1,据此可知日历寿命与SUS及a均呈反比。图6为SUS及a对日历寿命的影响示意图,可见日历寿命曲线随SUS及a的增大而向下移动。SUS越大,意味着疲劳寿命被更快地消耗,则日历寿命可以相应地缩短;a越大,意味着低空腐蚀环境对结构疲劳性能的影响越显著,结构每飞行小时承受的疲劳损伤就越大,日历寿命被更快地消耗,但a对日历寿命的影响显然不如SUS显著。

图6 年飞行强度SUS及低空飞行时间比例a对战斗机结构日历寿命的影响Fig.6 Influence of SUS and a on calendar life of fighter structure

1.5.3 材料及结构

1) 固有疲劳性能

同种材料不同结构或相同结构不同材料的固有疲劳性能显然是不同的,固有疲劳性能通过DFR0来表征,固有疲劳性能越好则DFR0越大。由式(12)可知日历寿命与DFR0正相关,即固有疲劳性能越好,结构可以承受更多的疲劳损伤,则日历寿命越长。DFR0与日历寿命的关系曲线如图7所示,可见日历寿命曲线随DFR0的增大(减小)而整体向上(下)移动。

图7 DFR0对战斗机结构日历寿命的影响Fig.7 Influence of DFR0 on calendar life of fighter structure

2) 耐腐蚀性能

疲劳关键部位的耐腐蚀性能通过DFR退化规律中腐蚀强度指数n表示。耐腐蚀性能主要受到材料属性、防护体系的影响,耐蚀性越强,则n值越小,DFR衰减速率越慢,日历寿命越长。n对日历寿命曲线的影响见图4。

3) 具体部位及结构形式

同一架飞机的不同部位在飞行过程中承受的载荷-时间历程是不同的,因此在日历寿命设计过程中应考虑疲劳关键部位之间飞行载荷的差异。模型中结构承受的最大应力σmax、当量等幅谱每飞行小时的循环次数Nth从疲劳损伤的角度描述这种差异,此两参数对日历寿命影响如图8所示。由于σmax、Nth均为具体结构所承受的疲劳损伤的表征,因此其对日历寿命的影响表现出相同的趋势:σmax、Nth越大,代表结构每飞行小时需承受的疲劳损伤越大,则结构固有疲劳性能被更快地消耗,日历寿命越低。

图8 σmax、Nth对战斗机结构日历寿命的影响Fig.8 Influence of σmax and Nth on calendar life of fighter structure

1.5.4 参数敏感性分析

日历寿命分析模型中包含众多参数,为了研究不同参数对临界日历寿命YT计算结果影响的显著程度,采用扰动法对各参数进行简单的敏感性分析。首先根据战斗机实际情况或工程经验对模型中各参数赋予合理的初始数值,然后在初始数值的基础上分别对各参数进行不同程度的扰动,通过绘图法确定参数扰动后的YT,最后定性分析YT对各参数的敏感程度。各参数初始数值为:DFR0=200 MPa、r0=R=0.1、σm0=1 240 MPa、m=4、N0=5×104循环、n=-0.2、σmax=180 MPa、Nth=7循环、SUS=250飞行小时、K=1.1、a=10%,材料等寿命关系可用Goodman模型描述,此时YT=26.85年。图9为参数敏感性分析结果,图中曲线越陡代表该参数的扰动对YT影响越大,即YT对该参数越敏感。观察图9可以给出参数敏感性分析的定性结论:YT对DFR0、σmax十分敏感;对SUS(图9中SUS的曲线与Nth几乎重合)、Nth、N0一般敏感;对n、K、a不太敏感。通过参数敏感性分析可以筛选出对日历寿命产生显著影响的参数,进而在日历寿命问题的理论分析、试验验证以及服役阶段指出应予以重点关注的问题。

图9 参数敏感性分析结果Fig.9 Results of parameter sensitivity analysis

在战斗机结构日历寿命分析模型中,SUS、a、N0、σmax及Nth是通过理论分析确定取值的参数。SUS、a反映的是战斗机的使用方法,其值是根据战斗机设计初衷人为设定的,若战斗机飞行大纲已确定则在日历寿命设计时此两参数应视为已知量且为定值,然而在服役过程中战斗机的使用方法可能发生调整,则结构实际的日历寿命也必然随之改变。参考参数敏感性分析结论,YT对a不敏感,即使对a进行30%的调整YT的波动也不超过0.3%,因此当a发生改变时可以不用考虑日历寿命问题。然而SUS变化10%时YT的变化程度也接近10%,故当SUS发生调整时需要重新考虑结构的日历寿命问题。N0反映的是战斗机的疲劳寿命设计指标,当机型确定时此参数也随之确定,并且在日历寿命设计过程中始终为常量,无需考虑N0改变对YT的影响。σmax、Nth反映的是战斗机不同部位在飞行过程中承受疲劳损伤的差异。由图9可知,YT对σmax及Nth十分敏感,当σmax仅发生5%的调整时YT的波动即超过15%。σmax及Nth的取值均通过分析部位载荷谱获得,因此获取疲劳关键部位合理可靠的载荷谱是准确获得σmax及Nth取值的关键前提,也是得到客观准确的日历寿命设计结果的重要保证。

K、DFR0、n是日历寿命分析模型中通过试验获得的参数。K描述的是战斗机低空飞行时低空腐蚀环境对疲劳损伤的放大作用,对YT的影响不大,这是因为一方面战斗机低空飞行时间仅占服役时间中非常小的部分,另一方面试验结果表明低空环境对疲劳损伤的加剧程度也比较有限,K值一般不超过1.1[7]。相比之下DFR0对YT的影响十分显著,DFR0发生5%的波动将对YT计算结果造成超过15%的影响。DFR0是材料/结构固有疲劳性能的表征,因此在日历寿命设计时对疲劳关键部位的材料种类及细节特征应给予充分论证,同时在DFR试验中对于试验载荷的选取及每组试样数量也应谨慎确定,以保证DFR试验结果的准确性和可靠性。YT对n的敏感程度不如σmax、DFR0显著,但观察式(12)可以发现,只有n位于指数位置,并且对比分析1.5.1节的研究结果可知,n是造成结构日历寿命下降的根本原因,而且仅有n影响的是日历寿命变化曲线的变化趋势,其他参数均只能影响日历寿命变化曲线的初始日历寿命,因此n对于日历寿命设计来说有十分重要的意义,也在理论分析及试验验证中也应给予重点关注。

2 战斗机疲劳关键部位日历寿命设计方法

1.4节建立了基于DFR的战斗机疲劳关键部位的日历寿命分析模型,并分析了模型中各参数的含义及对日历寿命的影响。本节使用1.4节建立的日历寿命分析模型,建立了基于DFR的日历寿命设计方法,并通过与传统日历寿命评定技术的对比分析,阐明了此法的可行性、适用性及优越性。最后使用此法对某型战斗机外翼2墙进行日历寿命设计示例。

2.1 日历寿命设计方法

战斗机日历寿命设计难题主要体现在以下2个方面。

第一,由于此前尚未建立具有普适性的战斗机疲劳关键部位日历寿命设计方法,在结构的设计阶段仅能先凭经验进行耐蚀性设计,设计阶段结束后再展开日历寿命评定工作。“先设计,后评定”的模式会导致在结构的设计阶段无法统筹考虑疲劳寿命与日历寿命,无法保证两者能够相互匹配。若日历寿命评定结果表明日历寿命长于疲劳寿命,则意味着设计方法的落后造成战斗机性能的浪费;若日历寿命短于疲劳寿命,则需要调整战斗机的既定使用方法(如降低飞行强度)来保证日历寿命能够满足设计要求,这相当于为满足日历寿命指标而不得不在一定程度上牺牲战斗机的战略战术价值。

第二,在战斗机出厂时一般会根据日历寿命评定结果及预计的战斗机使用方法给出指导性的日历寿命体系(包括总日历寿命及维修间隔)。然而随着海军航空兵任务使命不断深化拓展,在服役过程中战斗机的使用方法可能会调整,服役环境可能会改变,一些难以预计的偶然事件也可能发生,这可能会导致指导性的日历寿命体系不适用于战斗机的实际情况。但是目前缺少在服役过程中实时计算日历寿命的方法,无法基于实际情况对指导性的日历寿命体系做出相应调整。脱离实际情况而机械地按照指导性的日历寿命体系开展战斗机的维护保养工作轻则造成战斗机性能的浪费,重则为安全飞行埋下隐患。

可见,日历寿命设计难题贯穿战斗机设计、使用全寿命过程,并且在不同阶段有不同的表现形式。本节以1.4节建立的日历寿命分析模型为理论基础,提出了适用于战斗机疲劳关键部位的日历寿命设计方法,可应用于战斗机全寿命过程。

在设计阶段日历寿命设计方法简要概括如下:

1) 根据战斗机预计的使用方法及寿命设计指标确定日历寿命设计指标、DFR基准应力比r0、DFR基准寿命N0、年飞行强度SUS及低空飞行时间比例a的取值。

2) 筛选战斗机的疲劳关键部位,分析具体部位的设计载荷谱获得σmax、Nth的取值。

3) 基于疲劳关键部位预计的服役环境,编制局部环境谱、加速环境谱,计算实验室环境与真实服役环境的当量折算系数。

4) 通过试验或理论计算确定疲劳关键部位的DFR退化规律、地面停放环境对材料参数σm0的影响以及低空腐蚀环境对疲劳损伤的加剧程度K。

5) 将上述各参数代入战斗机结构日历寿命分析模型中,将DFR0视为变量,通过调整待设计部位的材料体系、加工工艺、结构形式、防护体系等参数(即调整DFR0的值),使结构在满足战斗技术要求及安全裕度的前提下,临界日历寿命YT能够满足日历寿命设计指标。

在服役阶段日历寿命设计方法简要概括如下:

1) 根据战斗机实际使用情况,获得年飞行强度SUS及低空飞行时间比例a的取值。

2) 根据战斗机实测载荷谱,获得σmax、Nth的取值。

3) 根据环境监测结果,确定腐蚀强度指数n及低空疲劳损伤放大因子K的取值,确定服役环境对材料参数σm0的影响。

4)DFR0、r0、N0与设计阶段取相同数值。

5) 将上述各参数代入战斗机结构日历寿命分析模型中,将YT视为未知参数,计算得到的YT即为真实日历寿命的理论计算结果,可为日历寿命体系的调整提供参考。

2.2 可行性分析

基于DFR的日历寿命分析模型(式(12))中各参数的含义及获取途径总结于表1。由表1可见,模型中各参数的取值均可以通过试验或分析获得,因此基于DFR的战斗机结构日历寿命设计方法理论上是可行的。

表1 日历寿命分析模型中各参数的含义及获取途径Table 1 Meaning and acquisition method of parameters in calendar life analysis model

2.3 适用性分析

1) 适用于不同飞机类型、飞机不同部位

不同类型的飞机以及同一架飞机的不同部位在设计初衷、使用方法、服役环境等方面可能存在较大差异,在对不同对象进行日历寿命设计时必须充分考虑设计指标、载荷特征、腐蚀环境等方面的特殊性,否则设计结果极大概率是不准确不可靠的。本文建立的日历寿命设计方法的适用性体现在通过有针对性地调整式(12)中的相应参数即可使此法适用于不同飞机、不同部位。通过调整DFR基准寿命N0可反映不同机型疲劳寿命设计指标;通过调整年飞行强度SUS、低空飞行时间比例a、腐蚀强度指数n、疲劳损伤放大系数K可反映飞机使用方法的差异;通过调整DFR基准应力比r0、σmax、Nth可反映飞机不同部位飞行载荷的差异。由此可见,通过有针对性地调整式(12)中的参数取值,即可反映设计指标、使用方法、服役环境等方面的差异,进而实现对不同类型飞机以及飞机不同部位进行日历寿命设计。

2) 适用于不同防护体系及维修周期

为了实现战斗机长寿命、高可靠性及经济性的要求,服役过程中结构表面一般会施加涂层、缓蚀剂等防护体系,同时飞机在全寿命区间内通常安排一定次数的大修(通常为2~3次)[29]。1.4节建立的日历寿命分析模型中虽然没有反映防护体系及维修周期的参数,但采用绘图法可以简单明了地显示防护体系及维修周期对日历寿命设计的影响,现举例说明。假设某种防护体系寿命为5年,战斗机首翻期为10年,考虑防护体系及维修周期后的日历寿命变化曲线如图10中红线所示。红线被分为4个阶段:阶段A代表战斗机在服役的前5年,在防护体系作用下结构不受腐蚀环境的影响,日历寿命不随服役时间增长而下降;阶段B代表涂层失效后,结构日历寿命下降;阶段C代表经过首翻后,防护体系修复,结构日历寿命重新保持恒定;阶段D代表涂层再次失效后日历寿命再次下降。图10中还显示了未考虑防护体系及维修周期的日历寿命变化曲线(蓝线),对比2条曲线即可确定防护体系及维修周期对临界日历寿命的影响(图中YT=26.85年,YT′=28.50年)。由此例可见,在考虑防护体系及维修周期的情况下仍可以使用本文提出的日历寿命设计方法。需要说明的是,图10仅为示意图,不代表防护体系及保养维修对战斗机结构日历寿命变化曲线的真实影响。

图10 考虑防护体系及维修周期时的日历寿命变化曲线Fig.10 Calendar life curves considering protection system and maintenance cycle

3) 适用于服役过程中使用方法发生改变的情况

战斗机在服役过程中使用方法发生改变的情况时常发生。假如战斗机甲在青岛服役10年后转场去万宁服役;战斗机乙服役前10年的SUS为250飞行小时,而后调整为300飞行小时,那么甲、乙飞机的疲劳关键部位该如何设计以满足日历寿命设计指标?

对于战斗机甲:首先通过试验分别获得该战斗机结构在青岛和万宁的腐蚀强度指数n及疲劳损伤放大因子K;然后根据1.4节建立的模型绘制结构在青岛服役10年的日历寿命变化曲线;接着将服役10年后的DFRT视为DFR0并继续绘制结构在万宁服役日历寿命变化曲线;最后通过绘图法确定结构的临界日历寿命。如图11红线所示,图中红线被分为2个阶段A、B,分别表示该战斗机在青岛、万宁服役时的日历寿命变化曲线,从图中可以很直观地得到该战斗机的临界日历寿命。

图11 使用方法发生改变时的日历寿命变化曲线Fig.11 Calendar life curves at change of using method

对于战斗机乙:首先绘制结构飞行强度为250飞行小时/年时的日历寿命变化曲线;然后将服役10年后的DFRT视为DFR0并继续绘制结构飞行强度为300飞行小时/年时的日历寿命变化曲线;最后通过绘图法确定结构的临界日历寿命。如图11蓝线所示,图中蓝线同样被分为2个阶段C、D,分别表示该战斗机飞行强度为250飞行小时/年、300飞行小时/年时的日历寿命变化曲线,从图中可以很直观地得到该战斗机的临界日历寿命。

分析上2例可见,基于DFR的日历寿命设计方法可以在服役过程中使用方法发生改变的复杂情况下对战斗机结构进行日历寿命设计。

2.4 优越性分析

1) 可以在初期设计阶段即对所有疲劳关键部位开展日历寿命设计

DFR法的优势在于可以在初期设计阶段即对所有疲劳关键部位开展耐久性设计,而DFR法是本章建立的日历寿命设计方法的理论基础,此法自然也就延续了DFR法的优势。同时此法中其他参数均可在设计阶段获得(表1),故此法可以在飞机设计的初期阶段对所有疲劳关键部位展开日历寿命设计,与传统的日历寿命评定技术相比避免了“先设计,后评定”带来的弊端。

2) 特点分析

依据此法设计得到的结构的日历寿命可以与疲劳寿命同时到寿,避免了在服役阶段为满足日历寿命指标而被迫调整战斗机既定使用方法的问题,证明过程如下。

根据1.4节的结论,当战斗机日历寿命达到临界日历寿命YT时日历寿命到寿,则根据腐蚀条件下DFR退化规律,日历寿命到寿时(即Y=YT)结构的DFRT可表示为

为避免不同当量过载计算方法对计算结果的影响,此处均采用奥丁变换公式计算当量过载。将DFRT代入奥丁变换公式和Miner理论,可计算出结构服役至临界日历寿命时够承受的临界疲劳损伤D1:

基于1.1节提出的基本假设,当结构服役YT日历年时,服役过程中累积的疲劳损伤D2可表示为

将式(13)代入式(16)可得:

化简得:

构造D1与D2的比值:

考虑到重心过载谱折算至当量等幅谱过程中等幅谱的应力比可以选择战斗机DFR基准应力比[16,27],即R=r0,则式(18a)可改写为

式(18b)的计算结果为1表明结构服役YT日历年后,服役过程中累积的疲劳损伤刚好达到此时结构能够承受的临界疲劳损伤,这意味着当日历寿命到寿时结构的剩余疲劳强度为零,即疲劳寿命到寿。由此可见,基于DFR的飞机日历寿命设计方法设计的日历寿命可以与疲劳寿命同时到寿。

2.5 某型战斗机外翼2墙日历寿命设计示例

按照2.1节建立的日历寿命设计方法,在全寿命周期内对某型战斗机外翼2墙进行日历寿命设计。

在设计阶段日历寿命设计步骤为

1)该战斗机设计指标为3 000飞行小时、20日历年;DFR基准应力比r0=0.1、DFR基准寿命N0=5×104循环[16];年飞行强度SUS=150飞行小时,低空飞行时间比例a=10%。

2)文献[16]给出某型战斗机外翼2墙应力集中系数Kt=2.395 9,并通过分析载荷谱确定σmax=140.85 MPa、Nth=4.898循环。

3)编制高置信度局部环境谱、加速腐蚀谱,计算当量折算系数(此处略)。

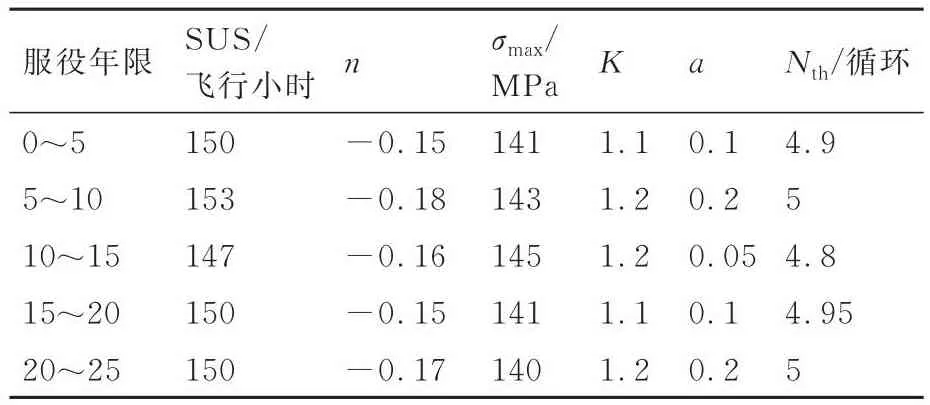

4)典型航空材料含相似细节的DFRbase、n、K等参数总结于表2。

表2 材料数据及日历寿命计算结果Table 2 Material data and calendar life calculation results

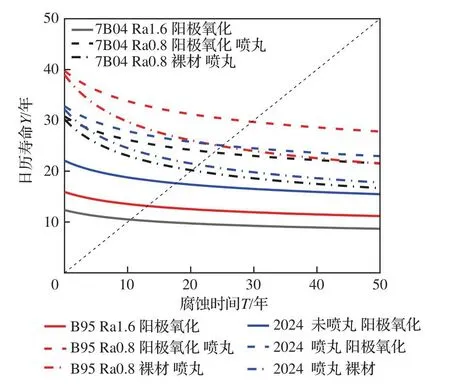

5) 将上述参数及材料数据代入式(12),各日历寿命变化曲线如图12所示,各临界日历寿命总结于表2。

图12 典型航空铝合金设计阶段日历寿命变化曲线Fig.12 Calendar life curves of typical aviation aluminum alloy in design stage

图12及表2中可见,序号2、5、6、8可以满足日历寿命设计指标(序号3、9因裕度太小而放弃),在此基础上进一步考虑战技要求、经济成本及其他要求,可确定外翼2墙的材料体系、加工工艺等内容。假设情况5是最优解,即可确定外翼2墙的材料为B95铝合金,加工工艺为粗糙度Ra0.8、喷丸、阳极氧化,日历寿命为29.72年。

上述过程即为在设计阶段对战斗机结构进行日历寿命设计。现演示在服役阶段对外翼2墙进行日历寿命设计。需要说明的是,由于缺少相关实测数据,通过对现有数据的调整来模拟服役阶段的实测数据。

1) 战斗机在服役过程中实际SUS、a取值统计于表3。

表3 服役过程中实测参数Table 3 Measured parameters during service

2) 根据实测载荷谱,外翼2墙σmax、Nth取值见表3。

3) 根据环境监测结果,n、K取值统计于表3。

4)DFR0=124.88 MPa、r0=0.1、N0=5×104循环。

5) 将上述参数代入式(12),日历寿命变化曲线如图13所示。

图13 外翼2墙服役阶段日历寿命变化曲线Fig.13 Calendar life curves of second wall on outer wing in service

基于图13可以确定,在服役条件下某型战斗机外翼2墙日历寿命为23.33年。

3 结论

基于腐蚀条件下战斗机DFR法及疲劳损伤累积理论建立了战斗机疲劳关键部位的日历寿命设计方法。此法可以综合考虑战斗机任务目的、设计指标、使用方法、材料体系、服役环境(地面停放环境、低空腐蚀环境)、具体部位、防护体系、维护修理等众多因素对日历寿命的影响。