基于响应面法的S280 超高强度不锈钢的热变形行为

张开铭,王克鲁,*,鲁世强,柳木桐,钟平,田野

1.南昌航空大学 航空制造工程学院,南昌 330063

2.中国航发北京航空材料研究院 钢与稀贵金属研究所,北京 100095

S280 超高强度不锈钢是一种新型结构材料,其成分设计综合应用了现代冶金理论,重点突出了Cr、Co、Mo、W 等合金元素的强化作用,并以含碳量不同的马氏体结构为基础,通过不同的强化机制获得所需要的强度[1]。该钢的抗拉强度超过1 930 MPa,断裂韧性超过100 MPa·m1/2,同时还具有比目前应用的超高强度钢如300 M、A100等更好的耐腐蚀性能,可应用于航空航天、海洋工程、能源等(如飞机起落架、舰艇外壳、火箭发动机壳体及机翼大梁等)高端制造领域[2-3]。钟锦岩等[4]通过热处理实验研究了S280 超高强度不锈钢的微观组织,发现其析出强化相除了Fe2Mo外,还有一种新的析出相Cr2C,同时还测定了Cr2C 和马氏体之间的晶体学取向关系。Zhong等[5]研究了固溶和时效工艺对S280 超高强度不锈钢微观组织和力学性能的影响,发现该钢在1 080 ℃固溶时具有最佳的力学性能,在560 ℃时效时由于细小碳化物沉淀析出使强度最高。詹中伟等[6]对S280 超高强度不锈钢的化学钝化工艺优化进行了研究,获得了最佳的钝化工艺参数,并认为钝化后该钢的耐腐蚀性能得到明显提高。田帅和刘培根[7]对S280 超高强度不锈钢进行了不同工艺的喷丸强化处理,发现喷丸强化后其疲劳性能显著提高,疲劳裂纹也由喷丸前的多源变为单源。然而目前对于S280 超高强度不锈钢热变形行为及工艺参数优化方面的研究还鲜见报道。

响应面法(Response Surface Methodology,RSM)已在材料科学中得到初步应用。如吴道祥等[8]基于响应面法对7050 铝合金热模锻成形工艺进行优化,并将获得的最优工艺参数应用于实际生产,锻件成形缺陷得到有效消除。李萍等[9]通过响应面法对TA15 钛合金的微观组织进行预报和优化,获得了具有优异综合力学性能的三态组织和具有高损伤容限性能的片层组织的最优工艺参数范围。Shen 等[10]利用响应面法建立了TC6 钛合金的本构关系模型,结果表明建立的模型具有较高精度,与Arrhenius 模型相比能更好地预测合金的流动应力。徐勇等[11]采用响应面法对航空用铝合金薄壁深腔构件的冲击液压成形工艺进行了优化研究,采用优化后的工艺参数成形的筒形件满足贴膜率和减薄率要求。

本文基于等温恒应变速率压缩实验获得S280 超高强度不锈钢的流变应力曲线,分析其流变行为特征;采用响应面法,以变形条件(变形温度、应变速率、应变)为输入变量,材料相关参数(热变形激活能Q、Z参数、应变速率敏感指数m)为响应目标建立响应面模型,分析变形条件对材料相关参数的交互影响规律;采用多目标可视化优化方法确定S280 超高强度不锈钢的最佳热加工工艺参数范围,并进行微观组织验证。研究有望为获得组织和性能稳定一致的无缺陷锻件提供理论指导。

1 实验材料和方法

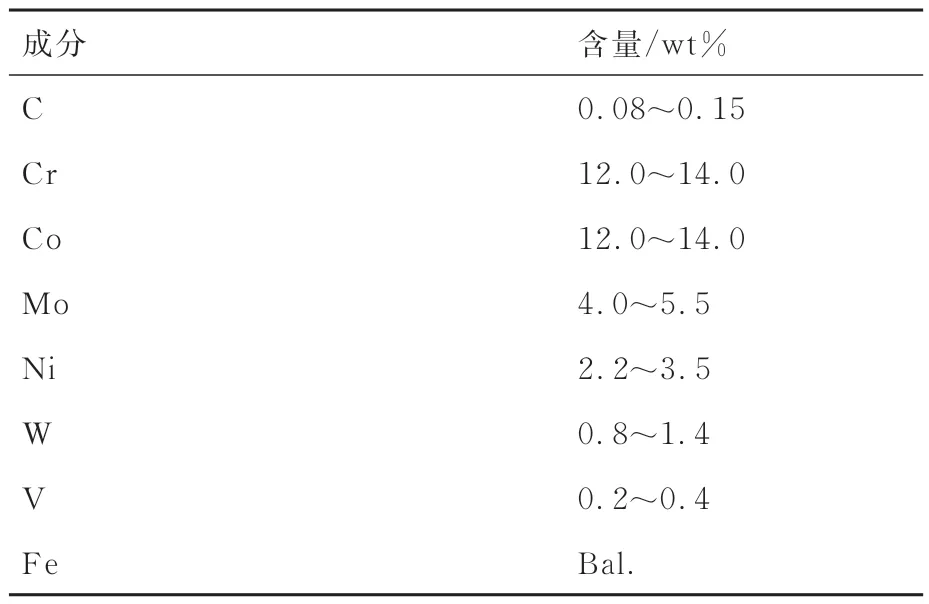

实验材料为S280 超高强度不锈钢,其主要化学成分如表1 所示。来料加工历史为铸锭→1 050 ℃锻造→680 ℃退火。原始组织如图1 所示。热压缩实验在Thermecmaster-Z 型热模拟试验机上进行,热压缩试样尺寸为∅8 mm×12 mm。热压缩前试样两端垫有云母片以减少压缩过程中接触面之间的摩擦和高温粘连,降低变形不均匀性。变形温度分别为850、900、950、1 000、1 050、1 100、1 150 ℃;应变速率分别为0.001、0.01、0.1、1 s-1;高度压下率为50%,对应真应变约为0.69。实验采用真空感应加热,先以5 ℃/s 的升温速率加热至预定变形温度,保温5 min 后按照设定的应变速率进行等温压缩,压缩结束后以50 ℃/(s氩气冷却)的冷却速度冷却至室温。然后将热压缩后的试样沿轴对半切开,依次进行研磨和抛光;采用50%的硝酸水溶液进行电解腐蚀,电解电压为1.5~2.0 V,腐蚀时间为3 min,整个腐蚀过程配有水浴加热,加热温度为50 ℃左右。最后在XJP-9A 光学显微镜上进行组织观察,得到不同变形条件下的金相组织。

图1 S280 超高强度不锈钢原始组织Fig.1 Original microstructure of S280 ultrahigh strength stainless steel

表1 S280 超高强度不锈钢的主要化学成分Table 1 Main chemical composition of S280 ultra-high strength stainless steel

2 结果与分析

2.1 流变应力曲线

图2 为S280 超高强度不锈钢在不同变形条件下的流变应力曲线,图中T为变形温度,ε̇为应变速率。从图2(a)可知当应变速率一定时流变应力随变形温度的升高而降低,说明S280 超高强度不锈钢为负温度敏感型材料。其主要原因是变形温度升高,原子动能增加,位错的活动性增强、滑移系数量增加,使流变应力减小[12];同时变形温度升高,软化效应更容易发生,抵消了部分加工硬化效应,也会使流变应力减小[13]。从图2(b)可知当变形温度一定时,流变应力随应变速率的增加而增大,说明S280 超高强度不锈钢为正应变速率敏感型材料。这主要是因为应变速率增加时位错的增殖速率增加,且位错之间的交叉和缠结加剧,位错运动困难,导致流变应力增大[14]。

图2 S280 超高强度不锈钢在不同变形条件下的流变应力曲线Fig.2 Flow stress curves of S280 ultra-high strength stainless steel under different deformation conditions

从图2 可看出在变形初期,由于塑性变形引起位错密度迅速增加,导致变形抗力增加,形成明显的加工硬化,使流变应力随真应变的增加而急剧增大,在真应变达一定值时流变应力达峰值[15-16]。之后随真应变的增加,不同变形条件下的流动应力曲线呈现出不同的流动特征。从图2(a)可看出当应变速率一定时,在低变形温度(850~950 ℃)下流变应力曲线大致呈流动软化型,其软化主要是由动态回复和变形热效应引起的[17-18];在高变形温度(1 000~1 150 ℃)下流变应力曲线大致呈流动稳态型,其软化主要由动态回复和动态再结晶引起[19-20]。从图2(b)可看出当变形温度一定时,不同应变速率条件下流变应力曲线的软化程度均较小,曲线基本接近动态回复型,但结合微观组织观察发现其软化机制还是以动态再结晶为主。

图3 为S280 超高强度不锈钢在1 100 ℃未变形和应变速率为1 s-1的变形条件下的微观组织。从图3 中可看出与未变形的微观组织相比,变形后微观组织中的粗大晶粒大部分已被晶界清晰的细小动态再结晶晶粒取代,因此可判定该变形条件下主要的软化机制为动态再结晶。

图3 S280 超高强度不锈钢在1 100 ℃时未变形和应变速率1 s-1条件下的微观组织Fig.3 Microstructures of S280 ultra-high strength stainless steel at 1 100 ℃ without deformation and at strain rate of 1 s-1

2.2 热变形激活能与Z 参数

热变形激活能Q是表征材料高温塑性变形难易程度的重要材料参数,与热变形的多个过程密切相关[21]。Z参数即Zener-Hollomen 参数,可表征热变形过程中软化机制的类型,反映应变速率和变形温度对热变形行为的综合影响。Q和Z可通过Zener-Hollomen 优化的Arrhenius 方程描述[22]:

式中:̇为应变速率,s-1;σ为流变应力,MPa;Q为热变形激活能,kJ/mol;T为热力学温度,K;R为气体常数,R=8.314 J/(mol·K);A、A1、A2、n、n1、α和β为材料相关的常数,且α=β/n1。

对式(1)两边同时取对数可得

当应变速率一定时热变形激活能Q的表达式为

式中:k为ln[sinh(ασ)]-1/T拟合直线的斜率。

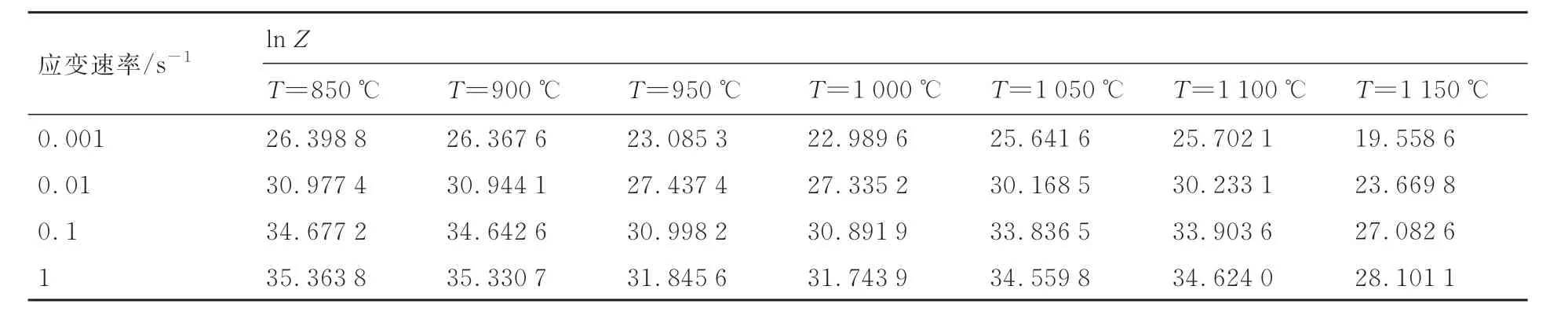

以应变0.69 下的应力应变数据为例求解热激活能Q和lnZ。由式(2)可知lnσ-lnε̇和σ-lnε̇拟合直线斜率的平均值分别为n1和β,进而求出α。根据α可求出ln[sinh(ασ)]-lnε̇拟合直线的斜率,即n。相应地求出ln[sinh(ασ)]-1/T拟合直线的斜率即为k。将求出的材料相关常数分别代入式(2)和式(3)中即可求出应变为0.69 时的Q和lnZ,分别如表2 和表3 所示。

表2 应变为0.69 时的热变形激活能Table 2 Thermal deformation activation energies at strain of 0.69

表3 应变为0.69 时的ln ZTable 3 ln Z at strain of 0.69

2.3 应变速率敏感指数

在特定应变和变形温度条件下,材料对应变速率响应的动态本构方程为[23]

式中:K为常数;m为应变速率敏感指数,表征材料抵抗局部塑性变形或产生均匀变形的能力,研究表明m越大材料热变形时的可加工性越好[24],其表达式为

式中:ε为真应变。

通过三次样条函数拟合lgσ和lgε̇之间的关系:

式中:a、b、c和d为系数。

则m可表示为

将S280 超高强度不锈钢热压缩实验得到的数据代入式(6)、式(7)即可计算出不同变形条件下的应变速率敏感指数m。以应变0.69 为例,求得其应变速率敏感指数m如表4 所示。

表4 应变为0.69 时的应变速率敏感指数mTable 4 Strain rate sensitivity exponent m at strain of 0.69

3 响应面模型的建立和多目标可视化优化

3.1 响应面模型的建立与精度评估

响应面模型最初由Box 和Wilson[25]提出,最先应用在化学和生物领域;其主要思想是先通过合理的实验设计和待定系数法求出具有明确表达式的多项式͂=(fx),而后近似表达隐式功能函数y=y(x)并将͂=(fx)函数通过图形技术以响应曲面和等高线图的形式显示出来,进而分析各目标响应值与输入变量之间的变化规律,最终通过其可视化优化算法寻找到响应目标的最佳优化区域。其优势在于具有较高的计算效率,能应用简洁明了的显示函数表示输入变量与响应目标之间隐藏的复杂函数关系。响应面模型实验设计方法有多种,最常用的是Box-Behnken 设计和中心复合设计,笔者采用Box-Behnken 设计建立二次响应面模型。

选取等温恒应变压缩实验的变形条件,即变形温度、应变速率、应变作为输入变量,将受变形条件影响的材料参数即2.2 和2.3 节所述的热变形激活能Q、Z参数、应变速率敏感指数m作为响应目标进行建模和分析,建立的相关参数二次响应面模型为

结合文献[26-28]对模型精度分析,认为方差分析结果P<0.05 为显著项,其中P为概率,是检验模型可信度的指标,主要用于反映输出变量与输入变量之间的回归关系。以热变形激活能Q为例,响应面模型方差分析结果如表5 所示,可知其模型P<0.000 1,说明建立的模型显著性极高。根据表5 还可知均为显著项,进一步说明了变形条件及变形条件之间的交互作用对热变形激活能有重要影响。图4 为热变形激活能Q实验值与预测值的比较,可看出实验值与响应面模型预测值基本在一条直线上,其决定系数R2=0.991 8,说明建立的响应面模型具较高的预测精度,可用该响应面模型对S280超高强度不锈钢热变形过程中的材料相关参数Q进行预测。

图4 热变形激活能Q 实验值与响应面模型预测值的比较Fig.4 Comparison between experimental values and response surface model prediction values of thermal deformation activation energy Q

表5 热变形激活能Q 的响应面模型方差分析Table 5 Response surface model variance analysis of thermal deformation activation energy Q

同理根据上述方法判断出Z参数响应面模型中均为显著项;应变速率敏感指数m响应面模型中均为显著项。

3.2 响应曲面与等高线图分析

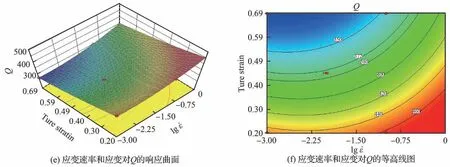

图5 为不同变形条件的交互作用对热变形激活能Q的响应曲面和等高线图。从图5(a)和图5(b)可知应变一定时Q随应变速率增大先缓慢增加后快速增加,随变形温度的升高而有所降低,但下降程度不大。这主要是因为随应变速率增大,达预定变形量的时间缩短,位错进行交滑移和攀移的时间不充分,位错之间的相互抵消和重排不完全,位错密度就会增加,产生的阻力增大,阻碍位错运动,最终使Q增加;变形温度升高促进了位错的运动,使Q有所下降[29]。从图5(c)和图5(d)可知,应变速率一定时Q随应变的增加先降低,在应变降至约0.5 后基本保持不变,这与流变曲线达稳态时的应变是一致的,即硬化和软化效应达到平衡时随应变增加流变应力基本保持不变。综上可知,S280 超高强度不锈钢的热变形激活能Q受应变速率和应变的影响程度比变形温度更大,这一点从图5(e)和图5(f)应变速率和应变的交互作用对热变形激活能Q的响应曲面和等高线图上可以看出。

图5 不同变形条件之间交互作用对热变形激活能Q 的响应曲面和等高线图Fig.5 Response surfaces and contour maps of interaction between different deformation conditions to thermal deformation activation energy Q

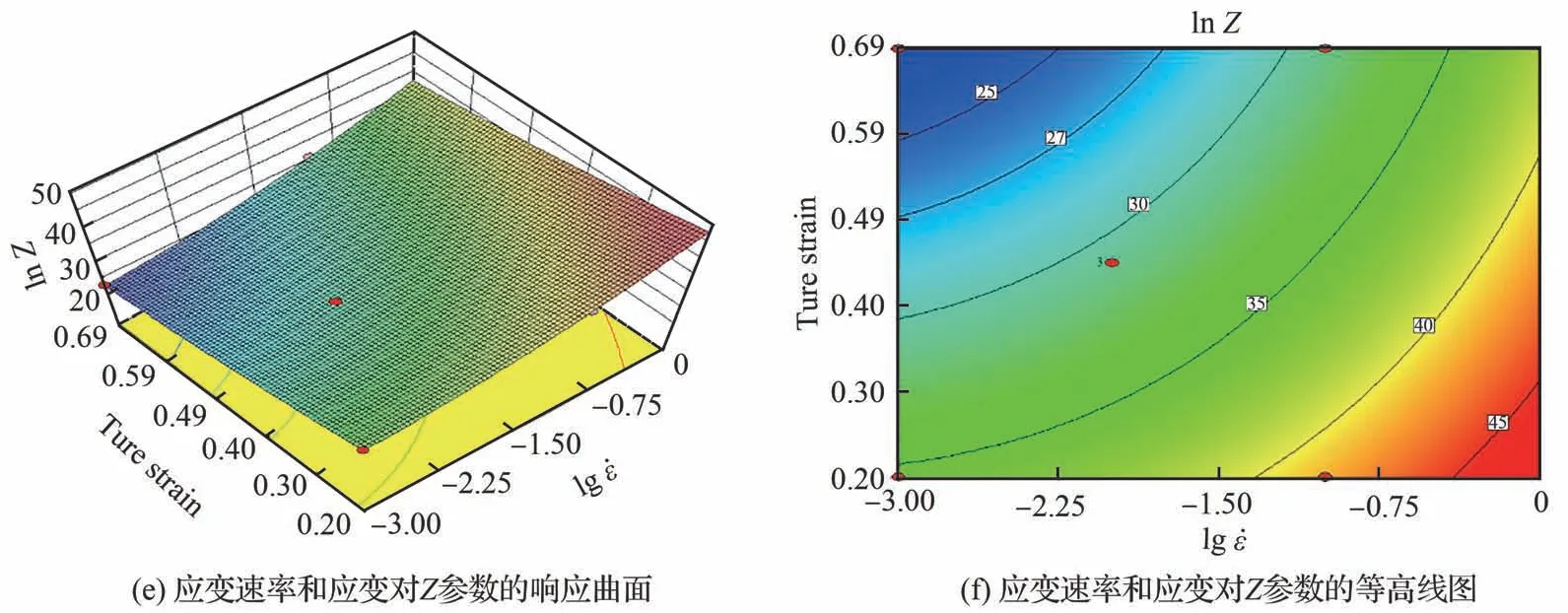

图6 为不同变形条件的交互作用对Z参数的响应曲面和等高线图。可看出Z参数的变化规律与热变形激活能Q基本一致,但变形温度对Z参数的影响比对热变形激活能的更加明显。

图6 不同变形条件之间交互作用对Z 参数的响应曲面和等高线图Fig.6 Response surfaces and contour maps of interaction between different deformation conditions to parameter Z

图7 为不同变形条件之间的交互作用对应变速率敏感指数m的响应曲面和等高线图,可从图7(a)和图7(b)看出变形温度和应变速率的交互作用最强,从图7(c)和图7(d)看出变形温度和应变的交互作用次之,从图7(e)和图7(f)看出应变速率和应变的交互作用最弱。通常认为应变速率敏感指数m越大,材料热变形时的可加工性越好。从图7(a)和图7(b)中看出当应变一定时,m最大即加工性最好的区域集中在了等高线图的右下角,即高温(1 000~1 150 ℃)、低应变速率(0.001~0.02 s-1)区域,在该区域内随应变速率降低和变形温度升高m增大。从图7(c)和图7(d)中可看出应变速率一定时,应变速率敏感指数m在较高温度、整个应变区域内随应变增加而有所减小,但都为正值,说明此区域内S280 超高强度不锈钢的热加工性较好。从图7(e)和图7(f)可看出应变速率和应变的交互作用对于应变速率敏感指数m的影响并不明显。

图7 不同变形条件之间交互作用对应变速率敏感指数m 的响应曲面和等高线图Fig.7 Response surfaces and contour maps of interaction between different deformation conditions to strain rate sensitivity exponent m

3.3 多目标可视化优化

由于热变形激活能Q是材料在热变形过程中必须要克服的最低能量势垒,Q越小说明热变形过程越容易进行[30-31]。Z参数可表征热变形过程中材料软化机制的类型,较低的lnZ有利于良好软化机制如动态再结晶的发生。应变速率敏感指数m是评判热变形过程中可加工性好坏的重要参数之一,通常m越大,对应的材料可加工性就越好。为对S280 超高强度不锈钢热变形工艺参数范围进一步优化,找到较佳的热加工工艺参数范围,采用Design-Expert 软件的Numerical功能对材料相关参数进行优化。以应变0.69 为例,将S280 超高强度不锈钢的热变形激活能Q、Z参数设置为minimize,应变速率敏感指数m设置为maximize,以此进行多目标优化即可得最佳的热加工工艺参数范围,优化结果如图8 所示。图8 中等高线表示多目标优化结果的期望值,期望值大于0.8 的区域即黄色最深的区域为最佳热加工区域,其对应的工艺参数范围为变形温度1 085~1 150 ℃、应变速率0.001~0.003 s-1。

图8 S280 超高强度不锈钢在应变为0.69 时的多目标可视化优化结果Fig.8 Multi-objective visual optimization results of S280 ultra-high strength stainless steel at strain of 0.69

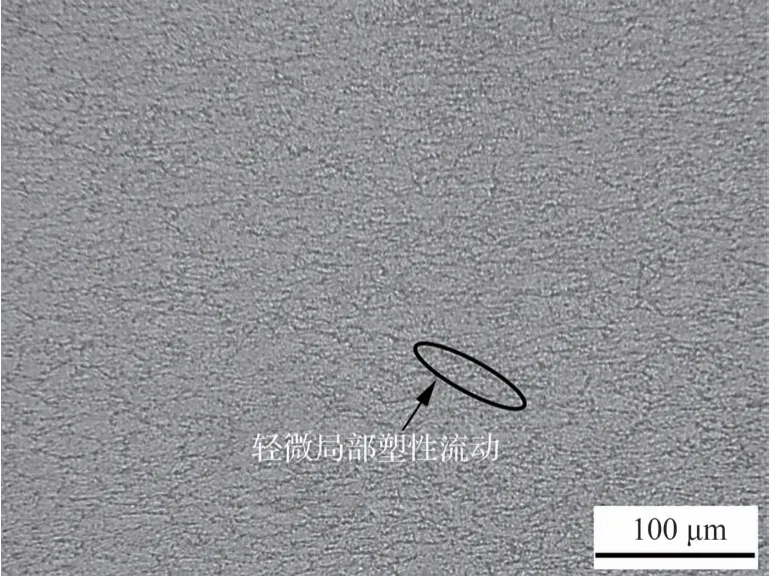

3.4 微观组织验证

图9 为S280 超高强度不锈钢在应变为0.69、应变速率为0.001 s-1时不同变形温度下的微观组织。图9 中微观组织对应的变形条件位于3.3 节多目标可视化优化的最佳热变形加工工艺参数范围内。从图9 中可明显观察到S280 超高强度不锈钢的原始组织已被晶界轮廓清晰的动态再结晶晶粒取代,大部分晶粒为等轴状,且随变形温度升高动态再结晶晶粒有所长大。S280 超高强度不锈钢在最佳热加工工艺参数范围内的变形机制主要为动态再结晶,该变形机制下的微观组织具有良好的力学性能和可加工性。图10 为S280 超高强度不锈钢在应变为0.69、应变速率为1 s-1、变形温度为950 ℃时的微观组织,微观组织对应非优化区域,可看到晶粒沿主变形方向被压扁,再结晶明显不足,并观察到组织中有轻微的局部塑性流动现象,出现局部流动易导致材料塑性变形能力下降,应避免在此区域进行热加工。通过对微观组织的观察和分析验证了多目标可视化优化区域的准确性,说明基于响应面法不仅可建立S280 超高强度不锈钢热变形相关参数与热变形条件之间精确的响应面模型,而且还能根据其可视化优化结果得到较佳的热加工工艺参数范围,可用于指导S280超高强度不锈钢实际热加工工艺方案的制定和优化。

图9 S280 超高强度不锈钢在应变为0.69、应变速率为0.001s-1时不同变形温度下的微观组织Fig.9 Microstructures of S280 ultra-high strength stainless steel with different deformation temperatures with strain of 0.69 and strain rate of 0.001 s-1

图10 S280 超高强度不锈钢在应变为0.69、应变速率为1 s-1、变形温度为950 ℃时的微观组织Fig.10 Microstructure of S280 ultra-high strength stainless steel at strain of 0.69, strain rate of 1 s-1,and deformation temperature of 950 ℃

4 结 论

1) S280 超高强度不锈钢是正应变速率和负温度敏感型材料,其流变应力随应变速率的降低和变形温度的升高而减小。

2) 基于响应面法建立了工艺参数与热变形激活能Q、Z参数、应变速率敏感指数m之间的响应面模型,具有较高的预测精度;热变形激活能Q和Z参数受应变速率和应变的影响程度比变形温度更大;变形温度和应变速率之间的交互作用对应变速率敏感指数m的影响最为明显。

3) 根据多目标可视化优化结果获得S280 超高强度不锈钢最佳的热加工工艺参数范围为变形温度1 085~1 150 ℃、应变速率0.001~0.003 s-1,主要变形机制为动态再结晶。