基于熔融沉积成型的连续纤维增强复合材料3D打印研究进展

於琳涛 聂祥樊 罗楚养

摘要: 熔融沉积成型(Fused Deposition Modeling, FDM)工艺具有无模自由成型、 可设计性强、 快速成型等特点, 进一步扩大了连续纤维增强复合材料的应用范围, 是当前受到广泛关注和研究的3D打印成型工艺。 本文针对连续纤维增强复合材料的FDM工艺成形原理、 工艺方法及设备、 打印原材料等方面进行综述; 分析了工艺参数、 浸渍状态以及路径规划算法对连续纤维增强复合材料3D打印样件的力学性能及表面质量的影响。 针对当前FDM工艺以及技术发展所遇到的问题进行总结并对今后发展的重点方向提出建议。

关键词: 复合材料; 3D打印; 连续纤维; 熔融沉积成型; 飞行器中图分类号: TJ760; V257

文献标识码: A文章编号: 1673-5048(2023)02-0042-11

DOI: 10.12132/ISSN.1673-5048.2022.0217

0引言

结构轻量化是实现机载武器高速度、 高机动、 远射程的重要手段[1-2]。 连续纤维增强树脂基复合材料具有比强度高、 比模量大、 低密度、 耐腐蚀、 抗疲劳等特点, 广泛应用于生物医疗、 海洋船舶、 轨道交通、 航空航天等领域 [3-6], 将其应用在机载武器结构中, 可获得良好的减重效果[7-11]。 连续纤维增强树脂基复合材料传统成型工艺主要包括热压罐成型[12]、 模压成型[13]、 液体模塑成型[14]、 拉挤成型[15]、 纤维缠绕成型[16]等。 这类成型工艺一方面工艺流程复杂, 往往需要模具, 成本较高, 生产周期长; 另一方面, 模具的存在限制了成形件结构, 难以制造复杂形状构件, 通常需要配合复杂的后处理技术实现, 导致整体性能下降且加工成本提高。 3D打印成型工艺与传统复合材料成型工艺相比, 具有工艺过程简单、 材料利用率高、 制造成本低等优点, 同时可实现连续纤维增强复合材料复杂结构的一体化成型, 无需模具, 可显著降低先进复合材料的制造时间和成本。 为实现先进复合材料复杂结构小成本快速制造提供了有效途径。

常用3D打印工艺主要包括液态树脂光固化成型(Stereo Lithography Apparatus, SLA)、 选择性激光烧结成型(Selective Laser Sintering, SLS)以及熔融沉积成型工艺(Fused Deposition Modeling, FDM)[17]。 相较于其他成型工艺, 熔融沉积成型(FDM)工艺是目前广泛应用于连续纤维增强树脂基复合材料的3D打印成型技术。 其工作原理主要包含熔融、 沉积和成型三个阶段, 利用熔融装置加热融化丝状的热塑性基体材料并从喷头中挤出, 按照计算机切片软件设置的路径逐层沉积, 最后熔融态的复合材料丝材由于温度降低而迅速固化最终成型[18]。 FDM工艺可以在实现低成本、 高性能复合材料制备的同时减少后续处理工艺, 并具有良好的可回收性和再加工性, 进一步扩大了连续纤维增强复合材料的应用范围, 被认为是未来复合材料制备的主要途径之一[19]。 近年来, 科研人員针对连续纤维增强复合材料的FDM工艺展开研究, 旨在阐明连续纤维增强树脂基复合材料3D打印工艺机理, 有效改善3D打印复合材料的力学性能。 Song等[20]利用FDM工艺制备聚乳酸(Polylactic Acid, PLA)样件并研究了不同方向上打印样件的力学性能。 Aliheidari等[21]基于FDM工艺提出表征打印样件断裂性能以及层间剪切能力的模型, 并研究不同层厚对打印样件层间剪切性能的影响。 高尧等[22]利用FDM工艺制备出PLA/石墨烯复合材料, 并研究工艺参数对弯曲性能的影响。 研究发现, 利用FDM工艺制备连续纤维增强复合材料虽然满足设计性高、 快速制造的要求, 但依然存在基体材料受限、 增强纤维含量低、 力学性能较低以及打印过程中纤维浸渍不充分、 喷头易堵塞等问题。

本文针对连续纤维增强复合材料FDM工艺成型过程中工艺原理、 相关设备, 以及打印原材料的研究进展进行综述, 并对不同工艺参数、 浸渍效果、 打印路径等对力学性能及微观结构的影响进行了分析。 对现阶段发展所遇到的问题进行总结, 为连续纤维增强复合材料3D打印技术今后的发展及其在机载武器上的应用提供参考。

1FDM工艺工作方式及相关设备

可用于连续纤维增强复合材料的3D打印 FDM工艺设备的主要组成部分包括X-Y-Z三维运动机构、 连续纤维剪切机构、 喷头机构、 送丝机构、 熔融加热器、 散热风扇、 温度传感器以及控制系统等。 打印设备的工作方式根据连续纤维增强体材料的浸渍状态可分为预浸渍打印和在线浸渍打印。

1.1预浸渍打印

预浸渍打印工艺是指将连续干纤维束在打印之前利用热塑性树脂进行预先浸渍, 得到外部包裹着树脂基体材料的连续纤维丝材, 随后将处理后的预浸丝材与热塑性树脂基体丝束从两个打印头中分别挤出得到打印样件[23]。 预浸渍可在浸渍纤维过程中监控浸渍效果、 提高浸渍质量, 从而降低增强材料与基体材料之间的界面结合能力不良等问题[24]。

基于预浸渍打印工艺, 美国Mark forged公司和俄罗斯Anisoprint 公司各自推出了桌面级双喷嘴3D打印机, 均带有剪切装置和相应的切片软件, 最高打印温度在 270 ℃左右, 其中Mark forged 公司的 Mark Two 打印机在各高校中应用最为广泛[25]。 Mark Two 3D打印机(如图1所示)采用双喷头结构, 分别打印预浸渍纤维束以及热塑性基体材料丝束, 完成内部增强结构的铺覆和外形框架, 并通过打印喷头内部的剪切机构实现对复合材料的实时剪切, 达到控制连续纤维取向的目的[26], 主要适用于连续碳纤维、 玻璃纤维以及凯夫拉纤维等增强纤维复合材料的3D打印[27]。 基于Mark系列3D打印机的商业推广, 郑东昊等[28]对打印喷头进行了优化, 设计出可在打印成形过程中对丝材实时可控剪切的喷头, 避免了喷头在抬起和跳转运动过程中纤维拉出影响成形过程连续性和稳定性。 Li等[29]提出一种真空条件下制备碳纤维增强复合材料的新型3D打印机和一种用于生产3D打印所需原材料的连续碳纤维预浸长丝生产设备, 用该设备生产的连续碳纤维(Continuous Carbon Fiber, CCF)/聚乳酸(PLA)试样与常压条件下进行对比, 发现其孔隙率降低9.75%, 其拉伸强度和模量分别提高了24.51%和8.35%, 为连续碳纤维增强复合材料打印工艺的发展提供了条件。

同时, 预浸渍工艺所用打印设备仍在某些方面值得关注: 一方面, 由于热塑性基体材料预先包裹增强纤维后再与树脂基体逐层熔融叠加, 导致样件的纤维含量降低, 限制了复合材料的部分力学性能; 另一方面, 增强纤维丝束的铺覆起始位置和路径规划对于复合材料样件的力学性能有很大影响。

1.2在线浸渍打印

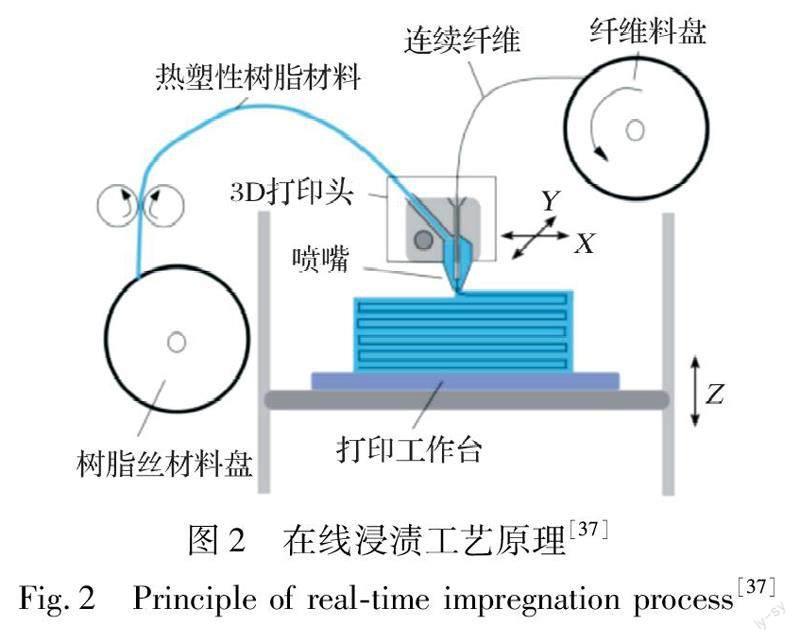

不同于预浸渍工艺, 在线浸渍工艺仅需要一个打印喷头, 以Matsuzaki课题组[30]和田小永课题组[31]研究成果为代表, 通过将热塑性基体长丝和连续纤维长丝同时供给打印机, 并在打印时利用加热喷头使热塑性长丝充分浸渍连续纤维, 在复合材料熔融体推力作用下沿打印路径挤出最终形成样件[32]。

基于在线浸渍工艺, Yang等[33]开发出一种新型3D打印设备, 用于连续纤维增强热塑性复合材料。 该设备包括新型挤压头、 控制系统、 构建平台、 X-Y运动机构等。 Rijckaert等[34]在商用级台式熔融纤维丝束制造(Fused Filament Fabrication, FFF)3D打印机基础上改进打印喷头, 使增强纤维丝束与聚合物基体在喷头内部聚集浸渍后沿喷头一并挤出, 利用该设备生产连续玻璃纤维(Continuous Glass Fiber, CGF)/聚对苯二甲酸乙二醇酯-1, 4-环己烷二甲醇酯(Poly, PETG)复合材料质量和力学性能与手动铺层技术生产的传统复合材料相当。 Terekhina等[35]利用相应设备制备出纺织亚麻纱/尼龙6(Nylon 6, PA 6)复合材料, 并通过实验验证了不同纤维取向下的力学性能, 结果表明使用在线浸渍工艺的复合材料试样孔隙率更低, 且随着纤维体积分数的增加, 打印试样的孔隙率和层间分层现象降低。

在线浸渍打印不需要对3D打印机进行大量修改, 避免了预处理浸渍线材带来的技术困难, 可在提高可靠性的同时降低成本; 同时增加了使用材料的种类和类型, 可满足不同构件的要求。 该技术的主要不足在于混合丝材在打印喷头内短暂浸渍容易导致内部浸渍效果不佳, 且打印速度过慢会导致树脂基体材料堵塞打印喷头。 为控制材料的喷头挤出速度, 刘腾飞等[36]设计了两级送丝打印喷头, 较好地改善了浸渍效果, 使连续纤维增强复合材料样件中纤维体积含量得到进一步提高, 且利用该设备制备出的连续碳纤维增强尼龙6复合材料纤维含量达到44.1 vol%, 拉伸强度和模量分别达到405 MPa和80.6 GPa。 在线浸渍工艺原理如图2所示。

2FDM工艺原材料

FDM工艺的原材料包括树脂基体材料和连续纤维增强材料, 其中基体材料表现为低强度、 低模量、 高韧性等特点, 用来维持纤维定位, 协助分配载荷, 保护增强材料不受腐蚀、 降解和磨损[38]。 连续纤维则具有高强度、 高模量, 主要用来提高3D打印试样的机械性能, 减少零件制造过程中的翘曲, 增加成型件尺寸以及外形的稳定性, 并增加试件的导电导热性能, 改善生物相容性等。

2.1树脂基体材料

适用于连续纤维增强复合材料3D打印的树脂基体材料包括热塑性树脂材料和热固性树脂材料。 其中热塑性基体材料可通过加热熔融并冷却固化成型, 在成型过程中不发生化学反应, 具有存储方便、 储存期限长和可反复加工等优点。 相比之下, 热固性树脂基体材料在成型过程中通过化学反应产生三维交联网格结构, 不可二次加工、 储存期限短且需要低温保存, 难以满足FDM工艺低成本、 可回收和再加工性能的需要。 适用于FDM工艺的3D打印热塑性树脂基体材料主要包括丙烯腈丁二烯苯乙烯(Acrylonitrile Butadiene Styrene Copolymers, ABS)、 聚乳酸(PLA)、 尼龙(PA)、 聚对苯二甲酸乙二醇酯(Polyethylene Terephthalate, PET)等。

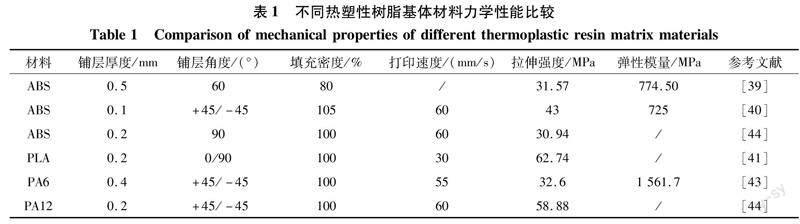

ABS基体材料表面硬度高、 尺寸稳定性好, 具有优良的电学性能和耐磨性, 在3D打印成型过程中加工性能好, 打印样件具有良好力学性能和抗冲击性能。 通过改变打印过程中的参数发现铺层厚度、 填充密度以及喷嘴直径对ABS打印样件力学性能影响显著。 Samykano等[39]发现当填充百分比为80%、 打印层厚为0.5 mm、 铺层角度为65°时, ABS 3D试样件的力学性能最佳, 抗拉强度、 弹性模量以及屈服强度分别为31.57 MPa、 774.50 MPa和19.95 MPa。 Vicente等[40]研究了喷嘴直径、 填充密度、 铺层角度和铺层厚度等参数对ABS打印样件拉伸强度、 屈服强度和弹性模量的影响, 实验结果表明影响打印件力学性能的主要参数包括喷嘴直径和填充物密度。 同时ABS 3D 打印结构件存在内部孔隙率高、 层间孔隙大以及冷却过程中易发生翘曲变形等问题。

与ABS基体材料相比, PLA基体材料抗冲击强度低但拉伸强度高, 且具有同样的电学性能和柔韧性。 除此之外, PLA基体材料成型过程简单、 层间结合性能好、 表面质量高且可在自然环境下降解, 符合绿色发展的要求。 Luzanin等[41]研究了铺层厚度、 打印温度以及打印速度对PLA打印样件拉伸强度以及微观结构的影响, 并得出在铺层厚度为0.2 mm、 打印速度为30 mm/s、 打印温度在80 ℃时, 打印件的拉伸性能与微观结构最佳。 Christiyan等[42]研究了样件铺层厚度、 打印速度以及铺层方向对PLA样件弯曲性能的影响, 指出在0°铺层、 打印速度38 mm/s以及层厚0.2 mm时, 产生最大的抗弯强度。 研究表明, PLA基体材料3D打印样件的力学性能受铺层角度、 印刷速度以及铺层厚度的影响较大, 且当铺层厚度增加时打印件的孔隙率以及微观结构缺陷变大, 从而降低打印件的力学性能。

相较于ABS和PLA基体材料, PA材料具有更好的耐化学性、 更高的拉伸强度以及彎曲强度, 利用PA基体材料制作的3D打印样件具有成型工艺简单、 冲击强度高、 层间结合性能强等优点, 且在高温环境下也能获得更好的力学性能。 Chapman等[43]针对基于FDM工艺制作PA6 3D打印样件翘曲、 层间分层等问题, 对PA6材料的打印适应性进行改善, 利用冲击改性剂与PA6进行混合后优化打印温度、 打印速度、 冷却速度等工艺参数, 制作PA6 3D打印样件, 试验结果表明改性后的PA6 样件抗冲击性能达到543 J/m。 Li等[44]比较了不同打印温度、 打印速度以及铺层方向下ABS基体材料3D打印件与PA基体材料打印样件层间结合性能与拉伸强度, 发现在相同工艺参数下, PA基体材料的力学性能以及层间结合能力高于ABS基体材料。 可以看出, PA基体材料层间结合能力优于ABS与PLA基体材料, 且受铺层方向以及铺层厚度的影响, 当铺层厚度增加时, 界面间的结合能力降低, 导致打印样件力学性能下降。 表1中对比了不同热塑性基体材料在不同工艺参数下的力学性能。

当前研究中, FDM工艺广泛应用的3D打印热塑性树脂材料普遍满足熔融温度低、 熔融流动性好、 耐疲劳性能好等要求, 且这类基体成型工艺简单、 大幅度减少了打印过程中的后续处理工艺。 但这类纯聚合物树脂材料由于不同铺层之间冷却温度差异, 存在边缘翘曲和层间结合不足等问題, 导致3D打印样件表面质量和产品精度较差。

2.2增强纤维

连续纤维增强材料通常指连续纤维丝束或连续纤维布, 如图3所示。 与短纤维相比, 连续纤维增强材料对打印件力学性能以及剪切性能提升效果更显著。 适用于FDM工艺的连续增强纤维按材料种类分为连续碳纤维(CCF)、 连续玻璃纤维(CGF)、 连续凯夫拉纤维(CKF)和天然纤维等[45]。

现有研究中, 不同增强纤维对3D打印复合材料的力学性能提升有所差异, 主要体现在纤维类型、 纤维铺层方向、 加工条件等方面, 如表2所示。 为此, Cersoli等[46]研究了三种不同体积分数下凯夫拉纤维增强聚乳酸复合材料的拉伸强度和抗冲击性能, 并与纯聚乳酸样件进行比较。 Ning等[47]研究了纤维含量对ABS/CCF增强复合材料的影响, 发现当碳纤维含量为5%时, ABS/碳纤维复合材料的试样的弯曲应力、 弯曲模量和弯曲韧性值相较于纯ABS树脂分别提高11.82%, 16.82%和21.86%。 王丽娟等[48]研究了不同纤维方向的CCF/PA复合材料3D打印样件的拉伸强度和压缩强度, 实验结果表明复合材料在沿纤维方向的拉伸强度为550 MPa, 压缩强度为86.82 MPa, 而在垂直纤维方向时的拉伸强度为10.56 MPa, 压缩强度为13.95 MPa。 Mathur等[49]研究了打印参数对 CGF/PA复合材料3D 打印样品的宏观结构和拉伸性能的影响, 结果表明拉伸性能主要受纤维铺层方向的影响, 而宏观结构与纤维含量和界面结合性能直接相关; Yu等[50]研究了连续碳纤维增强聚合物复合材料拉伸和弯曲性能, 利用连续碳纤维和Onyx复合长丝(在热塑性PA基体中注入短切微碳纤维)制备复合材料样件, 发现“同心”碳纤维填充(纤维图案由螺旋形排列组成, 纤维束从打印样件的外缘开始, 朝零件中心向内缠绕, 形成环形圈)的3D打印样件的拉伸和弯曲性能远高于各向同性碳纤维铺设方式[0 /45 /90 /135 ]的3D打印复合材料。

此外, 在FDM工艺成型3D打印样件过程中, 不同连续纤维增强复合材料打印样件的力学性能以及两者间的界面结合能力存在明显差异, 并且受到制备过程的加工条件的影响。 Dickson等[51]通过实验测得CCF/PA试件的弯曲模量(13.02 GPa)是CKF/PA试件(4.61 GPa)的2.8倍, 是CGF/PA试件(3.87 GPa)的3.4倍, 对该实验中所研究的增强纤维, 发现尼龙复合材料的强度依次为CCF>CKF>CGF。 Chacon等[52]注意到纤维增强体与基体材料之间界面结合性能对试件力学性能的影响, 观察到与CCF和CGF相比, CKF的断裂表面更干净, 纤维界面上的PA残留物最少, 这表明CKF与PA的结合最弱, 导致KF/PA试件的强度和刚度低于预期。 OConnor等[53]研究了大气和低压(1 Pa)工艺条件对CCF/PA, CGF/PA和CKF/PA打印样件层间剪切性能和孔隙率的影响, 实验结果表明在低压条件下, CCF/PA, CGF/PA和CKF/PA试样的孔隙率分别降低了5.7%, 1.0%和1.7%, 层间剪切强度分别提高了33%, 22%和12%。 表2中对比了不同连续纤维增强材料3D打印样件的力学性能。

3打印工艺设计及影响

目前, 尽管连续纤维增强复合材料3D打印在打印工艺、 设备优化、 材料设计等方面进行了大量研究并取得一定的成果, 使复合材料3D打印样件的力学性能得到一定提升, 但与传统复合材料成型工艺相比仍存在较大差距; 同时, 利用连续纤维作为增强体材料制备出的3D打印样件在微观形态上存在明显不足, 连续纤维与热塑性树脂基体之间浸渍效果差、 界面结合能力弱, 导致内部孔隙率较大, 在受力作用下易发生纤维拔出和断裂等问题。 因此, 需要对3D打印工艺参数、 纤维浸渍过程以及路径规划软件算法进行优化设计, 从而提升连续纤维增强复合材料3D打印件的界面结合能力和力学性能。

3.1工艺参数影响

针对连续纤维增强复合材料3D打印样件, 其力学性能和表面质量是多个工艺参数包括打印速度、 打印温度、 铺层厚度、 纤维方向等耦合的结果, 不当的工艺参数组合会导致复合材料样件出现力学性能差、 界面结合能力弱、 内部孔隙率高、 边缘翘曲变形等缺陷[54]。 因此, 工艺参数的综合优化对3D打印样件力学性能以及表面质量提升具有重要意义。

崔永辉等[55]基于FDM工艺设计出3D打印丝材一体化装置用于预浸丝制备, 如图4(a)所示。 用该设备制造的预浸丝通过FDM工艺制造出CGF/PLA复合材料, 通过研究相容剂(PLA-g-MAH)含量、 打印层厚、 打印温度、 打印速度对复合材料样件力学性能以及微观形貌的影响, 得出在相容剂质量分数为3%, 铺层厚度为0.5 mm, 打印温度为230 ℃, 打印速度为2 mm/s时, 玻璃纤维与聚乳酸基体之间的界面结合能力明显改善, 复合材料内部孔隙率降低, 弯曲强度、 拉伸强度以及层间剪切强度为301.21 MPa, 213.58 MPa和11.925 MPa。 Akhoundi等[56]通过增加连续玻璃纤维的体积含量增加来提高3D打印样件的力学性能, 研究了如纤维直径、 纤维铺设方向、 挤出宽度、 层高和纤维百分比等工艺参数下GF/PLA复合材料试样的力学性能, 得出在喷头挤出直径为0.3 mm, 铺层厚度为0.22 mm, 纤维百分比为43%, 矩形铺设方式, 纤维体积含量约为50%的情况下, 拉伸屈服强度和模量分别为 478 MPa 和 29.4 GPa。 张帆等[57]研究了连续碳纤维复合材料成型质量受打印温度、 打印速度、 铺层厚度、 纤维直径等工艺条件的影响, 得出最佳打印工艺参数为: 线材直径1 mm, 层高0.875 mm, 打印温度200 ℃, 打印速度300 mm/min, 此时打印样件的力学性能最佳。 Chen等[58]对CGF/PLA复合材料3D打印过程中纤维含量、 相容剂含量、 喷嘴直径、 打印温度、 打印速度等工艺参数进行优化, 通过比较不同工艺参数下的力学性能得出, 当纤维含量为45%, 相容剂含量为3%, 喷嘴直径为1.2 mm, 打印温度为210 ℃, 打印速度为4 mm/s时, 弯曲强度与拉伸强度最高可达到313 MPa和241 MPa。 Mosleh等[59]通过FDM工艺打印出CCF/ABS复合材料, 考虑喷嘴直径、 层高、 打印速度三个不同参数, 确定了力学性能最佳的工艺窗口(?=1.7 mm, h=0.8 mm, Vp=60 mm/min)。 在该工艺窗口下制作的3D打印样件拉伸强度为119.85 MPa, 是纯ABS试样的四倍多, 弯曲强度为102.6 MPa, 层间剪切强度为11.6 MPa, 且在该工艺窗口下复合材料浸渍效果和界面结合能力明显提升。

可以发现, 研究人员利用FDM工艺制备出不同工艺参数组合下的连续纤维增强复合材料, 通过力学测试和微观形态观察得出在部分工艺参数组合下的最佳力学性能和表面质量, 甚至在特定工艺参数下制备的连续纤维增强树脂基复合材料3D打印样件的力學性能与传统复合材料制备工艺样件相媲美, 但针对工艺参数的全面设计得到整体力学性能的提升(拉伸强度、 弯曲强度、 层间剪切强度、 抗冲击性能的整体增强)并没有过多展开研究。 设计出适用于多数增强纤维复合材料整体力学性能提升的工艺参数组合, 将会使连续纤维增强树脂基复合材料3D打印样件力学性能迈上一个新的台阶。

3.2浸渍效果影响

在3D打印过程中, 纤维浸渍效果直接影响基体材料与增强纤维之间的界面结合能力、 复合材料层间、 线间结合能力以及打印件内部孔隙率的大小, 从而影响复合材料样件的表面质量和力学性能。

Ren等[60- 61]根据雷诺方程以及达西定律建立了用于预测工艺参数对纤维浸渍度影响的数学模型, 基于该数学模型采用正交实验得出纤维浸渍效果最佳的工艺参数, 验证了该数学模型的有效性, 为浸渍效果优化提供了解决方案。 Wang等[62]开发出一种用于识别横向移动速度、 喷嘴温度以及打印层厚等不同参数条件下纤维浸渍过程的理论模型, 并利用基体浸渍百分比来表征浸渍过程, 通过CCF/PLA复合材料3D打印样件对该模型进行验证。 实验结果表明, 浸渍率随工艺参数增加结果与理论预测结果一致, 且在浸渍率为33%时打印样件的拉伸强度最大, 可达到221.78 MPa, 浸渍百分比提高25%, 可使拉伸强度增加45%。 Qiao等[63]研发出一种超声波辅助设备, 用于连续纤维增强热塑性复合材料3D打印, 如图4(b)所示。 该设备对预浸渍后的纤维丝材进行超声处理以提高复合材料的界面结合能力以及表面形态, 通过研究超声波工艺参数对浸渍效果以及力学性能的影响, 表明在超声振幅为40 μm, 加工速度为15 mm/s时, 3D打印样件拉伸强度和弯曲强度分别比未经过超声处理的材料提高了34%和29%。 Yu等[64]提出一种有效的熔融沉积浸渍技术, 并设计制造出多辊熔融浸渍模具。 该模具利用熔融聚合物的高压和浸渍辊的张力使纤维束充分膨胀达到浸渍效果, 并通过优化浸渍过程中纤维含量、 浸渍模具温度、 平均接触角、 拉伸速率和添加剂等关键参数获得高质量的CGF/PLA长丝, 制备流程如图4(c)所示。 通过力学试验机测得复合材料的弯曲强度、 拉伸强度、 冲击强度和层间剪切强度分别达到312 MPa, 220 MPa, 154 MPa和14 MPa。

当前研究中主要通过在浸渍过程中提供高温高压使树脂基体与增强纤维相互渗透,并通过打印装置优化、 激光辅助、 超声辅助等压力辅助方法提高浸渍效果并降低3D打印复合材料孔隙率, 或使用特殊辅助处理来提升复合材料的浸渍效果。 这类方法大多需要单独设计开发辅助设备并进行特殊处理, 但浸渍效果的增强进一步提高了复合材料中增强纤维的体积分数, 改善了复合材料层间结合能力, 使得复合材料3D打印样件的微观形貌和力学性能进一步提升。

3.3路径规划算法影响

随着3D打印FDM工艺的不断发展, 计算机辅助技术在复合材料成型中起到举足轻重的作用, 主要表现在对3D打印成型过程中路径规划的研究上。 当前较为成熟的适用于连续纤维增强复合材料的商用路径规划系统主要有Markforged 公司的Eiger系统和Anisoprint公司的Aura系统, 这两款系统的路径规划功能可调控的参数存在局限性, 可设计性低。 为此科研人员针对FDM工艺中路径规划以及算法优化进行了一定研究, 可以有效改善连续纤维增强复合材料的力学性能和制造速度, 对复合材料样件成型质量和成型效率至关重要。

张帆等[65]在研究连续纤维增强复合材料成型工艺的基础上, 提出了针对连续碳纤维复合材料3D打印的切片方向调控算法。 该方法利用力学方向约束下的坐标矩阵变换算法实现3D打印模型切片处理的方向性调控, 采用矩阵空间变换后切平面相交的特点对纤维铺层进行等层厚分层处理, 实现连续碳纤维复合材料 3D 打印成型路径方向规划。 根据三维模型分层处理结果(如图5所示), 该方法可实现在任意受力方向上的切片目标, 为高性能连续碳纤维3D打印奠定了基础。 黄志鹏等[66]基于FDM工艺, 使用MATLAB软件改进自适应分层算法实现全局的自适应分层, 并利用该算法进行复合材料样件打印, 结果表明使用该算法打印的样件比使用Hilbert曲线作为填充路径的打印试样平均最高翘曲率降低60.7%, 打印效率提升约3.93%; 与传统路径规划算法制备的3D打印样件相比, 表面粗糙度提升约40%。 易雪涛等[67]针对碳纤维长纤选择性插入过程中的三维模型切片层选择与成型路径的规划问题, 提出连续碳纤维材料和高分子材料混合打印的选择性分层插入的算法, 并得出当碳纤维增强材料体积占比36%、 插入6层的条件下, 3D打印样件的弯曲强度和拉伸强度分别提高了79.94%和31%。 Wang等[68]提出一种根据纤维载荷分布的打印路径规划方法(Load-Dependent Path Planning, LPP), 并在该方法的基础上开发出应力向量跟踪(Stress Vector Tracing, SVT)算法。 该算法利用拓扑优化方法简化原有的无序载荷分布, 使纤维的载荷传递路径能被精确跟踪, 打印路径依据载荷分布路径生成, 如图6所示。 通过实验验证在该算法下打印出的复合材料拉伸性能与弯曲性能提升显著。

科研人员通过对打印路径进行规划,进一步实现了复合材料样件的自由成型和快速制造, 为复合材料复杂结构样件3D打印奠定了理论基础, 使FDM工艺能够更加广泛应用于战机机身支撑结构、 机载武器等复杂结构件。 通过合理规划打印路径, 改变打印过程中的层间间距和线间间距, 改善了各向异性材料的应力分布, 提升了复合材料样件的层间结合能力以及层间剪切强度, 并有效改善了成型样件的表面质量。 此外, 合理的路径规划以及算法优化可有效改善连续纤维增强复合材料的力学性能和制造速度, 对复合材料样件成型质量和成型效率至关重要。

4总结

战争形式的变化深刻影响着武器装备的发展方向[69-70], 分布式作战[71- 72]和蜂群战术[73-74]将成为未来战争的重要手段, 以低慢小为特点的机载无人武器将成为航空装备的重要发展方向[75]。 这就要求机载武器的结构具有轻质、 高强、 快速制造与修复的特点, 基于FDM工艺的连续纤维增强复合材料3D打印技术是实现先进复合材料快速制造的主要方法之一。 本文基于FDM工艺对连续纤维增强复合材料成型过程中打印材料、 打印设备及工作方式的研究现状进行阐述, 并结合相关工艺参数、 浸渍过程以及路径规划算法优化进行分析, 对该领域研究现状以及今后发展提出总结建议:

(1) 在现有研究中, 针对打印材料、 打印过程中不同工艺参数组合进行设计, 在此条件利用FDM工艺制备出复合材料样件的部分力学性能得到明显提升, 但对于全面工艺参数的组合设计、 整体力学性能的增强并没有展开具体研究。 因此, 针对工艺参数的全面设计和力学性能的整体提升是下一步的研究方向。

(2) 通过对在浸渍过程中提供高温高压条件、 利用辅助设备提高浸渍效果、 在打印过程中优化纤维铺设方式使复合材料纤维体积分数提升、 内部孔隙率下降、 界面结合能力以及力学性能提高, 但与传统成型工艺制备的复合材料样件相比仍存在一定差距。 进一步提升浸渍效果以改善连续纤维增强复合材料层间界面结合能力和内部孔隙率是今后探索的主要方向。

(3) 针对连续纤维增强复合材料FDM工艺, 当前没有通用型的打印设备, 尤其是与之适配的上层应用软件更为稀缺, 导致当前一些改善力学性能的路径优化算法无法得到实验验证。 此外, 适用于少数增强纤维的打印设备同样存在打印速度低、 打印孔隙率大、 打印图案受限、 用户自主设计性低等问题, 极大限制了该行业的发展。 在今后的研究中, 需要开发出具有自主知识产权的打印系统以及上层切片软件, 以适应优化算法和复杂路径规划, 提高打印复杂结构复合材料样件的合理性。 此外, 需要通过模块化设计, 将不同种类热塑性树脂基体材料、 不同直径丝材进行整合, 实现多种材料复合设计的样件的制备。

(4) 当前针对连续纤维增强树脂基复合材料3D打印样件的力学性能测试主要按照传统工艺制备的纤维增强复合材料样件力学测试标准进行, 该标准缺乏对3D打印成型工艺特点的考虑, 目前适用于3D打印样件的力学测试标准仅包括ISO / ASTM DIS 52903“塑料材料基于材料挤压的增材制造的标准规范”和 ISO/ASTM NP 52905“增材制造產品的无损检测”两个国际标准[29], 并且仍处于不断完善阶段。 因此, 3D打印行业缺乏一个可行的力学性能标准测试方法适用于连续纤维增强树脂基复合材料样件, 这是今后发展的重要方向。

参考文献:

[1] 罗楚养, 张朋, 李伟东, 等. 高温复合材料在空空导弹上的应用研究[J]. 航空科学技术, 2017, 28(1): 19-24.Luo Chuyang, Zhang Peng, Li Weidong, et al. Application Research of High Temperature Composite on Airborne Missile[J]. Aeronautical Science & Technology, 2017, 28(1): 19-24.(in Chinese)

[2] 罗楚养, 孙毓凯, 王文博, 等. 空空导弹结构技术的研究进展[J]. 航空兵器, 2019, 26(5): 1-10.Luo Chuyang, Sun Yukai, Wang Wenbo, et al. Research Progress on Structure Technology of Air-to-Air Missile[J]. Aero Weaponry, 2019, 26(5): 1-10.(in Chinese)

[3] Hou Z H, Tian X Y, Zhang J K, et al. 3D Printed Continuous Fibre Reinforced Composite Corrugated Structure[J]. Composite Structures, 2018, 184: 1005-1010.

[4] 陈向明, 姚辽军, 果立成, 等. 3D打印连续纤维增强复合材料研究现状综述[J]. 航空学报, 2021, 42(10): 167-191.Chen Xiangming, Yao Liaojun, Guo Licheng, et al. 3D Printed Continuous Fiber-Reinforced Composites: State of the Art and Perspectives[J]. Acta Aeronautica et Astronautica Sinica, 2021, 42(10): 167-191.(in Chinese)

[5] Mohamed O A, Masood S H, Bhowmik J L. Experimental Investigations of Process Parameters Influence on Rheological Behavior and Dynamic Mechanical Properties of FDM Manufactured Parts[J]. Materials and Manufacturing Processes, 2016, 31(15): 1983-1994.

[6] 陈威, 张秋菊. 连续纤维增强热塑性复合材料3D打印研究进展[J]. 材料科学与工艺, 2022, 30(1): 21-34.Chen Wei, Zhang Qiuju. Research Progress on 3D Printing of Continuous Fiber Reinforced Thermoplastic Composites[J]. Materials Science and Technology, 2022, 30(1): 21-34.(in Chinese)

[7] 江晟达, 罗楚养, 张朋, 等. 基于RTM技术的碳纤维/聚酰亚胺复合材料舵面一体化制备与验证[J]. 复合材料学报, 2020, 37(9): 2152-2162.Jiang Shengda, Luo Chuyang, Zhang Peng, et al. Integration Manu-facturing and Testing Verification for RTMable Carbon Fiber/Polyimide Composite Rudder[J]. Acta Materiae Compositae Sinica, 2020, 37(9): 2152-2162.(in Chinese)

[8] 罗楚养, 吴催生, 魏仲委, 等. 高温复合材料舵面研制与试验验证[J]. 复合材料学报, 2014, 31(5): 1312-1320.Luo Chuyang, Wu Cuisheng, Wei Zhongwei, et al. Manufacturing and Testing Verification for High Temperature Composite Rudder[J]. Acta Materiae Compositae Sinica, 2014, 31(5): 1312-1320.(in Chinese)

[9] 申鹏飞, 吴炜, 黄益民, 等. 空空导弹复合材料舵面颤振分析[J]. 航空兵器, 2021, 28(4): 97-102.Shen Pengfei, Wu Wei, Huang Yimin, et al. Flutter Analysis on Composite Rudder of Air-to-Air Missile[J]. Aero Weaponry, 2021, 28(4): 97-102.(in Chinese)

[10] 张国庆, 罗楚养, 胡凯征. 耐高温复合材料舱体口盖设计方法研究[J]. 机械设计与制造, 2021(2): 23-26.Zhang Guoqing, Luo Chuyang, Hu Kaizheng. Study on Design Method of High Temperature Composite Material Hatch Cover[J]. Machinery Design & Manufacture, 2021(2): 23-26.(in Chinese)

[11] 莊羊澎, 文子豪, 江晟达, 等. 耐高温复合材料舵面根部结构设计与验证[J]. 复合材料科学与工程, 2022(2): 45-51.Zhuang Yangpeng, Wen Zihao, Jiang Shengda, et al. Design and Testing of Root Junctional Structure of High Temperature Compo-site Rudders[J]. Composites Science and Engineering, 2022(2): 45-51.(in Chinese)

[12] 陈博. 国内外复合材料工艺设备发展述评之八——热压罐成型[J/OL]. 复合材料科学与工程, doi: 10.19936/j.cnki.2096-8000. 20220128.032.Chen Bo. A Review of the Development of Composite Process Equipment at Home and Abroad-Autoclave Molding[J/OL]. Composites Science and Engineering, doi: 10.19936/j.cnki.2096-8000.20220128.032. (in Chinese)

[13] 陈博. 国内外复合材料工艺设备发展述评之六——模压成型[J/OL]. 复合材料科学与工程, doi: 10.19936/j.cnki.2096-8000. 20211128. 032. Chen Bo. A Review of the Development of Composite Process Equipment at Home and Abroad-Compression Molding[J/OL]. Composites Science and Engineering, doi: 10.19936/j.cnki.2096-8000.20211128.032. (in Chinese)

[14] 陈博. 国内外复合材料工艺设备发展述评之七——液体模塑成型[J/OL]. 复合材料科学与工程, doi: 10.19936/j.cnki.2096-8000. 20211228.032. Chen Bo. A Review of the Development of Composite Process Equipment at Home and Abroad-Liquid Composite Molding[J/OL]. Composites Science and Engineering, doi: 10.19936/j.cnki.2096-8000.20211228.032. (in Chinese)

[15] 陈博. 国内外复合材料工艺设备发展述评之五——拉挤成型[J/OL]. 复合材料科学与工程, doi: 10.19936/j.cnki.2096-8000.20211028. 032.Chen Bo. A Review of the Development of Composite Process Equipment at Home and Abroad-Pultrusion Process[J/OL]. Composites Science and Engineering, doi: 10.19936/j.cnki.2096-8000.20211028.032. (in Chinese)

[16] 陈博. 国内外复合材料工艺设备发展述评之二——纤维缠绕成型[J/OL]. 复合材料科学与工程, doi: 10.19936/j.cnki.2096-8000. 20210731.032.Chen Bo. A Review of the Development of Composite Process Equipment at Home and Abroad-Filament Winding Molding [J/OL]. Composites Science and Engineering, doi: 10.19936/j.cnki.2096-8000.20210731.032. (in Chinese)

[17] Ngo T D, Kashani A, Imbalzano G, et al. Additive Manufacturing (3D Printing): A Review of Materials, Methods, Applications and Challenges[J]. Composites Part B: Engineering, 2018, 143: 172-196.

[18] Vyavahare S, Teraiya S, Panghal D, et al. Fused Deposition Mo-delling: A Review[J]. Rapid Prototyping Journal, 2020, 26(1): 176-201.

[19] Bettini P, Alitta G, Sala G, et al. Fused Deposition Technique for Continuous Fiber Reinforced Thermoplastic[J]. Journal of Materials Engineering and Performance, 2017, 26(2): 843-848.

[20] Song Y, Li Y, Song W, et al. Measurements of the Mechanical Response of Unidirectional 3D-Printed PLA[J]. Materials & Design, 2017, 123: 154-164.

[21] Aliheidari N, Tripuraneni R, Amell A, et al. Fracture Resistance Measurement of Fused Deposition Modeling 3D Printed Polymers[J]. Polymer Testing, 2017, 60: 94-101.

[22] 高堯, 屠泽洋, 刘双姓, 等. FDM工艺参数对聚乳酸/石墨烯复合材料制件弯曲性能的影响[J]. 工程塑料应用, 2022, 50(4): 76-80.

Gao Yao, Tu Zeyang, Liu Shuangxing, et al. Influences of FDM Process Parameters on Bending Performance of PLA/Graphene Composite Products[J]. Engineering Plastics Application, 2022, 50(4): 76-80.(in Chinese)

[23] Araya-Calvo M, Lopez-Gomez I, Chamberlain-Simon N, et al. Evaluation of Compressive and Flexural Properties of Continuous Fiber Fabrication Additive Manufacturing Technology[J]. Additive Manufacturing, 2018, 22: 157-164.

[24] Caminero M A, Chacon J M, Garcia-Moreno I, et al. Interlaminar Bonding Performance of 3D Printed Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling[J]. Polymer Testing, 2018, 68: 415-423.

[25] Liu G, Xiong Y, Zhou L.Additive Manufacturing of Continuous Fiber Reinforced Polymer Composites: Design Opportunities and Novel Applications[J]. Composites Communications, 2021, 27: 100907.

[26] Yao Y, Li M, Lackner M, et al. A Continuous Fiber-Reinforced Additive Manufacturing Processing Based on PET Fiber and PLA[J]. Materials (Basel, Switzerland), 2020, 13(14): 3044.

[27] 刘甲秋, 伊翠云, 彭德功, 等. 连续纤维复合材料增材制造的发展研究[J]. 纤维复合材料, 2020, 37(3): 91-94.

Liu Jiaqiu, Yi Cuiyun, Peng Degong, et al. Research on the Additive Manufacturing of Continuous Fiber Reinforced Composites[J]. Fiber Composites, 2020, 37(3): 91-94.(in Chinese)

[28] 郑东昊, 杨立宁, 刘利剑, 等. 连续碳纤维增强复合材料3D打印喷头设计[J]. 河北科技大学学报, 2021, 42(6): 613-618.Zheng Donghao, Yang Lining, Liu Lijian, et al. Design of Three-Dimensional Printing Nozzle of Continuous Carbon Fiber Reinforced Composite[J]. Journal of Hebei University of Science and Technology, 2021, 42(6): 613-618.(in Chinese)

[29] Li H M, Liu B S, Ge L, et al. Mechanical Performances of Continuous Carbon Fiber Reinforced PLA Composites Printed in Vacuum[J]. Composites Part B: Engineering, 2021, 225: 109277.

[30] Matsuzaki R, Ueda M, Namiki M, et al. Three-Dimensional Printing of Continuous-Fiber Composites by In-Nozzle Impregnation[J]. Scientific Reports, 2016, 6: 23058.

[31] 田小永, 刘腾飞, 杨春成, 等. 高性能纤维增强树脂基复合材料3D打印及其应用探索[J]. 航空制造技术, 2016, 59(15): 26-31.Tian Xiaoyong, Liu Tengfei, Yang Chuncheng, et al. 3D Printing for High Performance Fiber Reinforced Polymer Composites and Exploration on Its Applications[J]. Aeronautical Manufacturing Technology, 2016, 59(15): 26-31.(in Chinese)

[32] Wang Y C, Shi J, Liu Z H. Bending Performance Enhancement by Nanoparticles for FFF 3D Printed Nylon and Nylon/Kevlar Composites[J]. Journal of Composite Materials, 2021, 55(8): 1017-1026.

[33] Yang C C, Tian X Y, Liu T F, et al. 3D Printing for Continuous Fiber Reinforced Thermoplastic Composites: Mechanism and Performance[J]. Rapid Prototyping Journal, 2017, 23(1): 209-215.

[34] Rijckaert S, Daelemans L, Cardon L, et al. Continuous Fiber-Reinforced Aramid/PETG 3D-Printed Composites with High Fiber Loading through Fused Filament Fabrication[J]. Polymers, 2022, 14(2): 298.

[35] Terekhina S, Egorov S, Tarasova T, et al. In-Nozzle Impregnation of Continuous Textile Flax Fiber/Polyamide 6 Composite during FFF Process[J]. Composites Part A: Applied Science and Manufacturing, 2022, 153: 106725.

[36] 劉腾飞, 田小永, 薛莲. 连续碳纤维增强尼龙6复合材料3D打印装备与参数调控[J]. 机械工业标准化与质量, 2020(3): 27-30.

Liu Tengfei, Tian Xiaoyong, Xue Lian. 3D Printing Equipment and Parameter Control of Continuous Carbon Fiber Reinforced Nylon 6 Composite[J]. Machinery Industry Standardization & Quality, 2020(3): 27-30.(in Chinese)

[37] Sugiyama K, Matsuzaki R, Ueda M, et al. 3D Printing of Composite Sandwich Structures Using Continuous Carbon Fiber and Fiber Tension[J]. Composites Part A: Applied Science and Manufacturing, 2018, 113: 114-121.

[38] Pandelidi C, Bateman S, Piegert S, et al. The Technology of Continuous Fibre-Reinforced Polymers: A Review on Extrusion Additive Manufacturing Methods[J]. The International Journal of Advanced Manufacturing Technology, 2021, 113(11/12): 3057-3077.

[39] Samykano M, Selvamani S K, Kadirgama K, et al. Mechanical Property of FDM Printed ABS: Influence of Printing Parameters[J]. The International Journal of Advanced Manufacturing Technology, 2019, 102(9/10/11/12): 2779-2796.

[40] Vicente C M S, Martins T S, Leite M, et al. Influence of Fused Deposition Modeling Parameters on the Mechanical Properties of ABS Parts[J]. Polymers for Advanced Technologies, 2020, 31(3): 501-507.

[41] Luzanin O, Movrin D, Stathopoulos V, et al. Impact of Processing Parameters on Tensile Strength, In-Process Crystallinity and Mesostructure in FDM-Fabricated PLA Specimens[J]. Rapid Prototyping Journal, 2019, 25(8): 1398-1410.

[42] Christiyan K G J, Chandrasekhar U, Venkateswarlu K. Flexural Properties of PLA Components under Various Test Condition Manufactured by 3D Printer[J]. Journal of the Institution of Engineers (India): Series C, 2018, 99(3): 363-367.

[43] Chapman G, Pal A K, Misra M, et al. Studies on 3D Printability of Novel Impact Modified Nylon 6: Experimental Investigations and Performance Evaluation[J]. Macromolecular Materials and Engineering, 2021, 306(2): 2000548.

[44] Li H, Zhang S, Yi Z R, et al. Bonding Quality and Fracture Analysis of Polyamide 12 Parts Fabricated by Fused Deposition Modeling[J]. Rapid Prototyping Journal, 2017, 23(6): 973-982.

[45] 王智, 于宁, 黎静. 熔融沉积纤维增强复合材料的研究进展[J]. 材料导报, 2021, 35(15): 15197-15204.Wang Zhi, Yu Ning, Li Jing. Research Progress in Fused Deposition Modeling of Fiber-Reinforced Composites[J]. Materials Reports, 2021, 35(15): 15197-15204.(in Chinese)

[46] Cersoli T, Yelamanchi B, MacDonald E, et al. 3D Printing of a Continuous Fiber-Reinforced Composite Based on a Coaxial Kevlar/PLA Filament[J]. Composites and Advanced Materials, 2021, 30: 26349833211000058.

[47] Ning F D, Cong W L, Qiu J J, et al. Additive Manufacturing of Carbon Fiber Reinforced Thermoplastic Composites Using Fused Deposition Modeling[J]. Composites Part B: Engineering, 2015, 80: 369-378.

[48] 王麗娟. 3D打印连续纤维增强聚酰胺复合材料机械性能研究[J]. 功能材料, 2020, 51(10): 10157-10160.Wang Lijuan. Mechanical Properties of 3D Printing Continuous Fiber Reinforced Polyamide Composites[J]. Journal of Functional Materials, 2020, 51(10): 10157-10160.(in Chinese)

[49] Mathur K, Kabir S M F, Seyam A-F M. Tensile Properties of 3D Printed Continuous Fiberglass Reinforced Cellular Composites[J]. The Journal of the Textile Institute, 2022, 113(1): 60-69.

[50] Yu T Y, Zhang Z Y, Song S T, et al. Tensile and Flexural Beha-viors of Additively Manufactured Continuous Carbon Fiber-Reinforced Polymer Composites[J]. Composite Structures, 2019, 225: 111147.

[51] Dickson A N, Barry J N, Mcdonnell K A, et al. Fabrication of Continuous Carbon, Glass and Kevlar Fibre Reinforced Polymer Composites Using Additive Manufacturing[J]. Additive Manufacturing, 2017, 16: 146-152.

[52] Chacon J M, Caminero M A, Nunez P J, et al. Additive Manufacturing of Continuous Fibre Reinforced Thermoplastic Composites Using Fused Deposition Modelling: Effect of Process Parameters on Mechanical Properties[J]. Composites Science and Technology, 2019, 181: 107688.

[53] OConnor H J, Dowling D P. Low-Pressure Additive Manufacturing of Continuous Fiber-Reinforced Polymer Composites[J]. Polymer Composites, 2019, 40(11): 4329-4339.

[54] 刘卫兵, 钱素娟, 刘志东. 3D打印用高分子材料及打印成型工艺参数优化研究进展[J]. 合成树脂及塑料, 2020, 37(2): 85-89.Liu Weibing, Qian Sujuan, Liu Zhidong. Research Progress and Optimization of Process Parameters of Polymer Materials for 3D Printing[J]. China Synthetic Resin and Plastics, 2020, 37(2): 85-89.(in Chinese)

[55] 崔永辉, 虞立果, 贾明印. 连续纤维增强PLA复合材料3D打印制备技术研究[J]. 纤维复合材料, 2020, 37(4): 95-100.Cui Yonghui, Yu Liguo, Jia Mingyin. Study on 3D Printing Technology of Continuous Fiber Reinforced PLA Composite[J]. Fiber Composites, 2020, 37(4): 95-100.(in Chinese)

[56] Akhoundi B, Nabipour M, Kordi O, et al. Calculating Printing Speed in Order to Correctly Print PLA/Continuous Glass Fiber Composites via Fused Filament Fabrication 3D Printer[J/OL]. Journal of Thermoplastic Composite Materials, doi: 10.1177/0892705721997534.

[57] 張帆, 谭跃刚, 马国锋, 等. 连续碳纤维复合材料3D打印的成型工艺研究[J]. 机械设计与制造, 2019(7): 96-98.Zhang Fan, Tan Yuegang, Ma Guofeng, et al. Research on the Forming Process of Continuous Carbon Fiber Composite 3D Printing[J]. Machinery Design & Manufacture, 2019(7): 96-98.(in Chinese)

[58] Chen K, Yu L G, Cui Y H, et al. Optimization of Printing Parameters of 3D-Printed Continuous Glass Fiber Reinforced Polylactic Acid Composites[J]. Thin-Walled Structures, 2021, 164: 107717.

[59] Mosleh N, Rezadoust A M, Dariushi S. Determining Process-Window for Manufacturing of Continuous Carbon Fiber-Reinforced Composite Using 3D-Printing[J]. Materials and Manufacturing Processes, 2020, 36(4): 409-418.

[60] Ren F, Zhang C, Yu Y, et al. A Modeling Approach to Fiber Fracture in Melt Impregnation[J]. Applied Composite Materials, 2017, 24(1): 193-207.

[61] Ren F, Yu Y, Yang J J, et al. A Mathematical Model for Conti-nuous Fiber Reinforced Thermoplastic Composite in Melt Impregnation[J]. Applied Composite Materials, 2017, 24(3): 675-690.

[62] Wang F J, Wang G S, Ning F D, et al. Fiber-Matrix Impregnation Behavior during Additive Manufacturing of Continuous Carbon Fiber Reinforced Polylactic Acid Composites[J]. Additive Manufacturing, 2021, 37: 101661.

[63] Qiao J, Li Y R, Li L Q. Ultrasound-Assisted 3D Printing of Continuous Fiber-Reinforced Thermoplastic (FRTP) Composites[J]. Additive Manufacturing, 2019, 30: 100926.

[64] Yu L G, Chen K, Xue P, et al. Impregnation Modeling and Preparation Optimization of Continuous Glass Fiber Reinforced Polylactic Acid Filament for 3D Printing[J]. Polymer Composites, 2021, 42(11): 5731-5742.

[65] 张帆, 尚雯, 谭跃刚. 连续碳纤维复合材料3D打印的切片方向调控[J]. 机械设计与制造, 2019(10): 170-173.Zhang Fan, Shang Wen, Tan Yuegang. Slicing Direction Control Algorithm for Continuous Carbon Fiber Composite 3D Printing[J]. Machinery Design & Manufacture, 2019(10): 170-173.(in Chinese)

[66] 黄志鹏. 基于FDM技术的3D打印分层及路径规划的研究[D]. 杭州: 杭州电子科技大学, 2021.Huang Zhipeng. Research on 3D Printing Layering and Path Planning Based on FDM Technology[D]. Hangzhou: Hangzhou Dianzi University, 2021. (in Chinese)

[67] 易雪涛, 谭跃刚, 王茂森, 等. 连续碳纤维复合材料选择性增强的3D打印切片方法研究[J]. 数字制造科学, 2021, 19(1): 16-21.Yi Xuetao, Tan Yuegang, Wang Maosen, et al. Selective Enhancement Slicing Method for 3D Printing of Continuous Carbon Fiber Composite Material[J]. Digital Manufacture Science, 2021, 19(1): 16-21.(in Chinese)

[68] Wang T, Li N Y, Link G D, et al. Load-Dependent Path Planning Method for 3D Printing of Continuous Fiber Reinforced Plastics[J]. Composites Part A: Applied Science and Manufacturing, 2021, 140: 106181.

[69] 张曼曼, 姜毅, 杨昌志, 等. 未来空战对抗环境及作战样式研究[J]. 空天防御, 2021, 4(3): 105-109.Zhang Manman, Jiang Yi, Yang Changzhi, et al. Confrontation Environment and Combat Mode of Future Air Combat[J]. Air & Space Defense, 2021, 4(3): 105-109.(in Chinese)

[70] 栗飞, 刘琪, 郭正玉, 等. 美国制空作战能力演变对空空导弹发展的启示[J]. 航空兵器, 2021, 28(4): 11-15.Li Fei, Liu Qi, Guo Zhengyu, et al. Implications of Evolution of US Air Combat Capability for Development of Air-to-Air Missile[J]. Aero Weaponry, 2021, 28(4): 11-15.(in Chinese)

[71] 王超磊, 樊会涛. 美军新型制空作战概念研究[J]. 航空兵器, 2022, 29(3): 8-13.Wang Chaolei, Fan Huitao. Research on New Air Combat Concepts of US Military[J]. Aero Weaponry, 2022, 29(3): 8-13.(in Chinese)

[72] 葛佳昊, 劉莉, 王军. 拒止环境下巡飞武器分布式智能作战关键技术研究[J/OL].战术导弹技术, doi: 10.16358/j.issn.1009-1300.20220574.Ge Jiahao, Liu Li, Wang Jun. Research on Key Technologies of Distributed Intelligent Operation of Loitering Weapon Systems in Denial Environment[J/OL]. Tactical Missile Technology, doi: 10.16358/j.issn.1009-1300.20220574. (in Chinese)

[73] 劉箴, 吴馨远, 许洁心. 无人机集群作战系统的新发展及趋势分析[J].弹箭与制导学报, doi: 10.16358/j.issn.1009-1300.20220574.Liu Zhen, Wu Xinyuan, Xu Jiexin. New Development and Trend Analysis of UAV Swarming Operation System[J]. Journal of Projectiles, Rockets, Missiles and Guidance, doi: 10.16358/j.issn.1009-1300.20220574. (in Chinese)

[74] 谷康. 外军无人蜂群作战概念研究进展及分析[J]. 航空兵器, 2022, 29(1): 52-57.Gu Kang. Research Progress and Development Analysis of Foreign Army Drone Swarm Operation[J]. Aero Weaponry, 2022, 29(1): 52-57.(in Chinese)

[75] 紫玉,车易.美国国防预先研究计划局着眼未来开发机载无人机[J].飞航导弹, 2015(1): 1-2.Zi Yu, Che Yi. The US Defense Advanced Research Projects Agency is Looking to the Future to Develop Airborne Drones[J]. Aerodynamic Missile Journal, 2015(1): 1-2.(in Chinese)

Progress in 3D Printing of Continuous Fiber Reinforced

Composites Based on Fused Deposition Modeling

Yu Lintao Nie Xiangfan Luo Chuyang

(1. School of Aeronautics, Chongqing Jiaotong University, Chongqing 400074, China;

2. The Green Aerotechnics Research Institute of Chongqing Jiaotong University,

Chongqing 401120, China; 3. Aviation Engineering School, Air Force Engineering University, Xian 710038, China;

4. Center for Civil Aviation Composites, Donghua University, Shanghai 201620, China)

Abstract: The fused deposition molding (FDM) process is a 3D printing molding process that has received extensive attention and research because of its free molding, strong designability and rapid prototyping. This further expands the application of continuous fiber reinforced composites. This paper reviews the forming principle, process method, equipment and printing materials of the FDM process for continuous fiber reinforced composites. The effects of process parameters, impregnation state and path planning algorithm on the mechanical properties and surface quality of 3D printed continuous fiber reinforced composite samples are analyzed. The problems encountered in the current FDM process and technology development are summarized, and suggestions for the key directions of future development are proposed.

Key words: composite; 3D printing; continuous fiber; fused deposition modeling; aircrafts