冶金尘泥中锌铅及碱金属的危害及其脱除效果

郭秀键 罗磊 罗宝龙 雍海泉 田文杰

〔摘 要〕冶金尘泥循环利用过程中锌、铅、碱金属等有害元素循环富集问题普遍存在,影响烧结透气性和球团质量,也影响高炉顺行及耐材寿命,增加能耗,应予以脱除。转底炉工艺锌脱除率在90%左右,碱金属综合脱除率60%~70%,同时回收金属化球团、粗锌粉和蒸汽,实现铁、碳、锌等有价元素的资源化综合利用,投资回报可观。试验表明,采用水洗工艺,高炉布袋灰氯的脱除率约95%,钾的脱除率约83%,烧结机头灰钾、钠、氯脱除率都在90%以上;转底炉粗锌粉水洗后,品位可从16%提至45%及以上,滤液还可通过蒸发结晶、提纯的方式提取KCl产品,经济效益显著。

〔关键词〕冶金尘泥;锌;碱金属;转底炉;水洗

中图分类号:TF4; X756 文献标志码:A 文章编号:1004-4345(2023)01-0035-04

Harm and Removal Effect of Zinc, Lead and Alkali Metals in Metallurgical Dust and Sludge

GUO Xiujian1, LUO Lei2, LUO Baolong2, YONG Haiquan1, TIAN Wenjie1

(1. CISDI R&D Co., Ltd., Chongqing 401122, China;

2. CISDI Chongqing Thermal & Environmental Engineering Co., Ltd., Chongqing 401122, China)

Abstract The circulation and enrichment of harmful elements such as zinc, lead and alkali metals in the recycling of metallurgical dust and sludge is common, which affects the sintering permeability and pellet quality, as well as the successful operation of blast furnace and the service life of refractory materials, and increases energy consumption. Therefore, the elements should be removed. The zinc removal rate of the rotary hearth furnace process is about 90%, and the comprehensive removal rate of alkali metal is 60%~70%. Meanwhile, the metallized pellets, coarse zinc powder and vapor are recycled to realize the comprehensive utilization of valuable elements such as iron, carbon, zinc, etc. The return on investment is considerable. The test shows that the ash chlorine removal rate of blast furnace bag is about 95%, the potassium removal rate is about 83%, and the removal rates of potassium, sodium and chlorine at the sintering machine head ash are above 90% by using the water scrubbing process. After water scrubbing, the grade of the coarse zinc powder of the rotary hearth furnace can be raised from 16% to more than 45%. The KCl product can also be extracted from the filtrate by evaporation crystallization and purification, with significant economic benefits.

Keywords metallurgical dust and sludge; zinc; alkali metals; rotary hearth furnace; water scrubbing

0 前 言

鋼铁冶炼工序每年都产出大量的尘泥,产生量约为100~130 kg/t,这些尘泥成分复杂,除了铁等有价元素,还含锌、铅、钾、钠等有害元素[1-4]。从厂内循环角度看,冶金尘泥直接回收返生产利用容易烧结,使高炉面临有害元素循环富集的严峻考验。从可持续发展与环保的角度看,冶金尘泥应该得到有效的回收利用;若处理不当,不仅会造成资源浪费,还可能引发环境污染风险。分析冶金尘泥有害元素的来源与危害,采用合理的工艺将其脱除,高效回收其中的铁、锌、钾等有价元素,对解决冶金尘泥有害元素循环富集的问题,实现钢铁企业固废不出厂,推动行业绿色高质量发展具有重要意义。

1 冶金尘泥有害元素来源及其对生产的影响

1.1 锌、铅来源及其影响

含锌、铅的冶金尘泥主要有高炉瓦斯灰/泥、转炉干法除尘灰/OG泥、转炉二次除尘灰、精炼除尘灰、电炉除尘灰、烧结机头灰等。

在烧结过程中,矿粉及燃料含有的铅氧化物,容易在高温下挥发而随烟气排出,富集在机头除尘灰中。在高炉冶炼过程中,烧结矿、球团矿、焦炭、煤粉等原燃料中的锌氧化物、铅氧化物在高温区会被还原为气态,随煤气上升,到达温度较低的区域时再冷凝、氧化成为氧化物颗粒,大部分随煤气排出,进入高炉瓦斯灰/泥中。国内部分钢铁企业高炉冶炼中锌的去向见表1[5-9]。随着优质铁矿石资源的逐漸匮乏,含锌、铅高的铁矿石使用量会逐步增加,尘泥中锌、铅富集的问题也会更加突出。

随着镀锌废钢及锌铅防腐钢材消费量的不断增加,炼钢回收此类废钢量比例也相应提高,导致炼钢粉尘泥中锌、铅含量不断增加。仅以宝钢为例,炼钢单元每年就产生20余万吨锌品位大于1%的尘泥[10]。

高炉冶炼中,锌、铅蒸气会黏附在喉口炉壁形成炉瘤;或凝结在砖衬的气孔和砖缝中,氧化后造成炉衬异常膨胀、脆化,从而影响高炉寿命;或黏附在炉料上,堵塞炉料气孔,恶化料柱的透气性,弱化焦炭和矿石的冶金性能,从而降低料块的强度和还原性。锌、铅在炉内的循环还会使热量发生转移,导致渣铁温度降低,渣的黏度升高,影响高炉顺行,严重危害到高炉的生产安全和使用寿命[11-12]。锌的存在还会增加焦比,因为还原1 kg锌需要11 kg焦炭[13],相应增加了二氧化碳的排放。

1.2 碱金属来源及其影响

含碱金属(主要是钾、钠)的冶金尘泥主要有烧结机头灰、高炉瓦斯灰、炼钢除尘灰等。烧结用矿石、熔剂中的碱金属主要以硅酸盐形式存在,一般难以直接脱除。在添加CaCl2脱碱过程中,CaCl2与碱金属氧化物反应生成KCl、NaCl,在高温下挥发进入烟气,富集在机头灰中。进入高炉的烧结矿、球团矿等原燃料中含有的碱金属,在炉内经历复杂的转换过程后,也大部分进入除尘灰中。炼钢过程回收使用的废钢含有的碱金属氯化物,在高温下大部分挥发进入除尘灰中,导致转炉除尘灰、电炉除尘灰、精炼除尘灰等均不同程度地含有碱金属氯化物,而且随着废钢种类和添加量的增加,此问题也越来越普遍。

在烧结过程中,碱金属以KCl 和NaCl形式挥发出来,在烧结机炉箅、风箱、除尘器等地方堵塞和结瘤,会影响烧结透气性和机头除尘效果,也会腐蚀管道和设备。碱金属还会导致烧结矿中温还原粉化率升高,导致球团矿产生异常膨胀,强度降低,粉化率剧增,进而给高炉冶炼带来不利的影响[14]。

在高炉中,碱金属会引起高炉硅铝质耐火材料异常膨胀,热面剥落和严重侵蚀,大大缩减了高炉内衬寿命,严重时还会涨裂炉缸底壳;碱金属还会使CO2对焦炭的气化反应提前并加剧,缩小了间接还原区,扩大了直接还原区,进而引起焦比的升高,降低焦炭的粒度和强度,恶化料柱透气性,导致气流分布失常或冷却强度过大,从而引起高炉中上部结瘤,甚至出现崩、悬料现象。

钢铁企业产出的冶金尘泥,90%以上返回烧结循环利用。马钢检测表明,进入烧结的锌约63%~88%是由循环利用的冶金尘泥带入的[15];莱钢检测表明,进入烧结的碱金属,有约23.64%是由循环利用的冶金尘泥带入的[16]。因此,冶金尘泥循环利用过程中锌、铅、钾、钠杂质富集而引发的问题普遍存在且愈发突出,不容忽视。

2 转底炉脱除锌、铅及碱金属

转底炉是一种煤基直接还原工艺,具有反应速度快、原料适应性强、指标先进、能耗低、环境友好等特点,尤其在处理冶金含锌尘泥方面显示出了优越性和巨大潜力。近年来,该技术逐步成熟,得到了快速发展和推广,成为长流程钢铁企业处理高铁含锌尘泥的首选工艺。转底炉工艺流程见图1。

含锌尘泥添加黏结剂并混匀制成球团,烘干后进入转底炉,球团中的ZnO在高温区域被还原为金属锌,以蒸气形态进入烟气(金属锌沸点为907 ℃),在加热区空气过量的情况下再度被氧化成ZnO。PbO同样在高温区被还原为金属铅,虽然铅的沸点高达1 740 ℃,但在400 ℃以上即开始显著挥发,并同样在加热区空气过量的情况下再度被氧化成PbO。ZnO、PbO颗粒细小,随转底炉烟气排出炉外,在烟气系统中被捕集。

冶金尘泥中的NaCl和KCl的熔点分别为773 ℃和801 ℃,沸点分别为1 407 ℃和1 465 ℃,虽然NaCl和KCl的沸点超过了转底炉的温度范围(1 200~

1 300 ℃),但在1 200 ℃时,KCl和NaCl的蒸气压就分别达到了18.4 kPa和10.8 kPa;到1 300 ℃时,二者的蒸气压已分别高达43.1 kPa和27.9 kPa[17]。温度越高, KCl、NaCl蒸气压越大,就越易挥发,因此在转底炉的高温下,KCl和NaCl很容易挥发,随烟尘排出,并在降温过程中转变成固态。转底炉工艺脱除冶金尘泥有害元素的效果见表2。

在工程实际运行中,转底炉处理冶金含锌尘泥的铅锌脱除率可稳定在90%左右,碱金属综合脱除率约为60%~70%,可见转底炉能有效解决冶金尘泥循环利用的锌、铅、碱金属富集的问题,同时产出金属化率≥70%的金属化球团(DRI),筛分后粒度<5 mm的返回烧结参与配料,粒度≥5 mm的送高炉或转炉利用。

以200 kt规模转底炉项目为例,该项目年产DRI球约100 kt,原料为高炉旋风灰、高炉布袋灰、炼钢一次灰、炼钢二次灰等,折DRI球成本约为115元/t;配加有机黏结剂,折DRI球成本约为230元/t;生产过程中消耗的能源介质,包括煤气、电、水、压缩空气、氮气等,折DRI球成本约为410元/t;设备折旧、维修费用、工人工资等,折DRI球成本约为230元/t;扣除蒸汽回收、筛下粉回收、次氧化锌粉外售收益约390元/t;则最终DRI球的综合成本为595元/t。DRI球全铁(TFe)质量分数约为69%,单质铁(MFe)质量分数约为51%,参考TFe质量分数为65%球团矿,市场价格约1 200~1 600 元/t,则每吨DRI球利润至少为605 元,项目年收益超过6 000万元,投资回报十分可观。另外,由于转底炉产生的金属化球团含有大量单质铁,作为铁素原料加入到高炉参与冶炼时,能够减少还原焦炭用量,同时增加铁水产量,对高炉生产大有益处。

3 水洗脱除钾、钠、氯

虽然转底炉可以脱除KCl、NaCl等碱金属氯化物,但是这些物质进入烟气中,会腐蚀炉体耐材、余热锅炉管束和烟气管道,严重影响设备寿命,因此,应对进入转底炉的原料进行适当筛选,含KCl、NaCl高的原料确实需要进入转底炉处理的,建议先通过水洗方式将其脱除。

3.1 高炉布袋灰水洗

高炉布袋灰含铁量较低而碳含量高,有害元素锌、钾、钠、氯一般也较高,且粒度还比较细,大部分在10~100 μm之间,100 μm的通过率达到90%左右。高炉布袋灰中的碱金属钾、钠主要以氯化物形式(KCl、NaCl)存在[18] ,可以通过水洗的方式脱除。试验中采用2∶1的水灰比搅拌30 min并用板框压滤脱水,然后用清水按水灰比0.5∶1冲洗,检验泥饼成分,钾的脱除率83.3%,钠的脱除率41.5%,氯的脱除率达到95%,见表3,而锌在水洗过程中主要进入泥饼,去除率不足3%,可结合转底炉等火法工艺进一步脱除。

在高炉布袋灰水洗过程中,一次洗涤脱水后的泥饼,采用在板框压滤机保压状态下就地冲洗,可省去泥饼卸出后重新加水搅拌再脱水的复杂流程,且可以获得更低水灰比下更好的钾、钠、氯脱除效果,建议在工程上推广应用。

3.2 烧结机头灰水洗

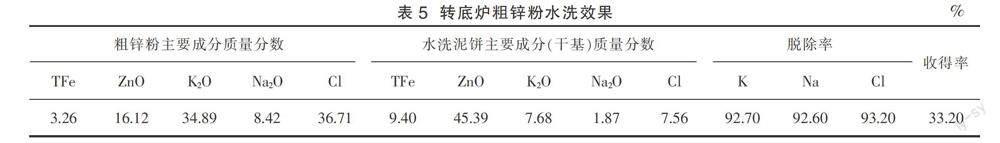

烧结机头灰,尤其是三四电场灰,以含铁为主,同时有害元素钾、钠、氯较高,粒度比高炉布袋灰粗,大部分在20~300 μm之间,300 μm的通过率为90%左右。采用2∶1的水灰比搅拌并研磨30 min,浆液采用板框压滤后,再用清水按水灰比0.5∶1冲洗,可实现钾的脱除率93.3%,钠的脱除率91.2%,氯的脱除率93.9%,见表4。压滤后的泥饼含水率在5%~20%,呈松散态,因含鋅极少,可以直接返回烧结利用。

3.3 粗锌粉水洗

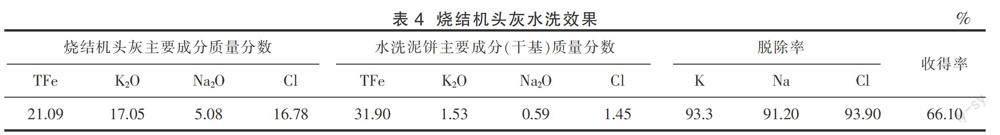

火法提锌工艺在处理冶金含锌尘泥时,脱除的锌、铅及碱金属氯化物随烟气排出,分别通过余热回收装置和布袋除尘器收集回收,得到粗锌粉。粗锌粉粒度非常细,大部分在2~20 μm之间,20 μm的通过率就达到90%左右,主要成分是ZnO、KCl、NaCl。当原料中碱金属氯化物含量比较高时,火法提锌工艺得到的粗锌粉中的ZnO品位相应就比较低。粗锌粉采用4∶1的水灰比搅拌30 min,为保证将ZnO尽量留在泥渣中,添加NaOH调节pH值至中性附近,抽滤脱水,此时钾、钠、氯的脱除率均可达到92%以上。

表5中粗锌粉水洗前ZnO品位为16.12%,水洗后可富集到45.39%,过滤得到的盐水可采用蒸发结晶、提纯工艺,得到纯度≥90%的KCl。以年产粗锌粉6 kt的转底炉项目为例,因原料中碱金属氯化物较高,粗锌粉中ZnO品位只有15%~20%,按300元/t销售,年收入仅有180万元。若经水洗及结晶提纯处理,富集锌粉约2 kt/a(ZnO富集至质量分数为45%左右),按3 500元/t销售,年收入700万元,提纯得到的农业级KCl 约3 kt/a,按1 700元/t销售,年收入达510万元,扣除原料成本及处理成本,年收益在800万元以上,经济效益也比较显著。

4 结论

1)冶金尘泥,尤其是烧结、炼铁、炼钢单元高温冶炼产生的除尘灰均一定程度上含有锌、铅、碱金属等有害元素,其资源化利用过程中的循环富集会影响烧结透气性和球团质量,影响高炉顺行及耐材寿命,增加能耗,应采取合理的工艺予以脱除。

2)转底炉工艺锌脱除率可达到90%左右,碱金属综合脱除率约60%~70%,同时产出金属化球团、粗锌粉和蒸汽,在脱除冶金尘泥有害元素的同时,还实现了铁、碳、锌等有价元素的资源化回收利用,投资回报十分可观。

3)冶金尘泥中的碱金属氯化物可通过水洗方式去除,高炉布袋灰水洗后氯的脱除率可达到95%,钾的脱除率也达到了83%,烧结机头灰水洗后钾、钠、氯脱除率都达到了90%以上。

4)含氯化物较高的转底炉粗锌粉水洗可有效脱除杂质,钾、钠、氯的脱除率均能达到90%以上,品位可从16%提至45%以上,滤液还可通过蒸发结晶、提纯的方式提取KCl产品,经济效益显著。

参考文献

[1] 佘雪峰,薛庆国,董杰吉,等. 钢铁厂典型粉尘的基本物性与利用途径分析[J]. 过程工程学报, 2009, 9(增刊1) :7-12.

[2] 张建平. 冶金固废资源化利用现状及发展[J].有色冶金设计与研究, 2020,41(5):39-42.

[3] 魏秀泉,马腾飞,佘雪峰,等. 含锌尘泥中锌铅及碱金属脱除研究[J]. 冶金能源, 2019, 38(1):54-58.

[4] 武轶,李小静,刘英才,等. 马钢大型高炉有害元素负荷及平衡分析[J]. 钢铁研究, 2017, 45(2):11-14.

[5] 王雪松,付元坤,李肇毅,等. 宝钢高炉锌平衡及锌分布的研究[J]. 安徽工业大学学报,2004, 21(3):179-182.

[6] 赵贵清. 酒钢1号高炉锌平衡研究及抑制措施分析[J].甘肃冶金, 2007, 29(2):10-12.

[7] 张芳,张世忠,罗果萍,等,锌在包钢高炉中行为机制[J]. 钢铁, 2011, 46(8):7-11.

[8] 谢洪恩,丁跃华. 攀钢高炉锌平衡测定[J]. 云南冶金, 2007, 36(1):48-51.

[9] 沈炜,古勇合,彭志强. 新钢烧结炼铁锌平衡研究及控制措施探讨[J].江西冶金, 2018, 38(3):45-49.

[10] 王涛,夏幸明,沙高原. 宝钢含锌尘泥的循环利用工艺简介[J]. 中国冶金, 2004(3):9-14.

[11] 刘涛,郑呈祥,刘林刚. 入炉有害元素负荷与高炉稳产关系研究[J]. 南方金属, 2019(5):29-32.

[12] 朱斌,周进东,潘祎,等. 锌在高炉原燃料中富集规律的实验研究[J]. 武汉科技大学学报, 2020,43(2):105-110.

[13] 郭卓团,郝忠平,全子伟,等. 包钢4号高炉锌平衡研究及抑制措施[J].炼铁, 2009, 28(2):42-44.

[14] 张世忠,张芳,罗果萍. 碱金属在烧结过程中的行为规律[J]. 内蒙古科技大学学报, 2010, 29(2):108-111.

[15] 宋灿阳,李小静,刘英才,等. 马钢铁前系统锌与碱金属状况分析[J]. 安徽冶金, 2015(1):17-20.

[16] 李建云. 莱钢型钢烧结、高炉碱金属分布及平衡研究[J]. 烧结球团, 2011, 36(2):7-9.

[17] 沐继尧.高炉冶炼中的碱金属[M].北京:冶金工业出版社, 1992.

[18] 韩晓光.高炉煤气中HCL对耐火材料侵蚀过程的研究[D].唐山:河北联合大学, 2013.