顶吹炉炉膛空间变化与冶炼产能优化探究

〔摘 要〕以云南某锡冶炼厂炼锡顶吹沉没熔炼炉为例,在介绍顶吹沉没熔炼炉生产工艺及结构特征的基础上,研究了炉膛空间与冶炼产能之间的关系。研究发现,顶吹沉没熔炼炉实际冶炼能力与熔池横截面积成非线性正相关关系;与炉墙耐火材料剩余厚度成非线性负相关关系。基于研究结论,提出了有效发挥顶吹沉没熔炼炉冶炼能力与有效延长耐火材料使用寿命的对策措施。

〔关键词〕顶吹沉没熔炼炉;炉衬;炉膛空间;冶炼能力

中图分类号:TF811;TF062 文献标志码:B 文章编号:1004-4345(2023)01-0008-03

Study on Change of Furnace Hearth Space of Top-blown Furnace

and Smelting Capacity Optimization

SONG Xingcheng

(Yunnan Tin Group (Holding) Co., Ltd., Kunming, Yunnan 650200, China)

Abstract Taking the top-blown submerged tin smelting furnace of a tin smelter in Yunnan as an example, the paper has a study of the relationship between furnace hearth space and smelting capacity on the basis of introducing the production process and structural characteristics of the top-blown submerged smelting furnace. It is found that the actual smelting capacity of the top-blown submerged smelting furnace has a nonlinear positive correlation with the cross-sectional area of the molten bath, and has a nonlinear negative correlation with the remaining thickness of the refractory of the furnace wall. According to the study results, the paper puts forward the countermeasures to effectively develop the smelting capacity of the top-blown submerged smelting furnace and effectively extend the service life of refractory materials.

Keywords top-blown submerged smelting furnace; furnace lining; furnace hearth space; smelting capacity

近30年来,顶吹沉没熔炼技术有了长足发展,应用领域不断扩大,已经在全球多个国家多种金属(锡、铜、铅、锌、镍等)的冶炼工艺中有产业化应用,成为有色金属冶金行业一项重要的冶金工艺技术。

生产经验表明,顶吹沉没熔炼炉通常为内衬耐火材料炉衬的冶金炉。炉中新砌筑炉衬后,有效炉膛空间大小确定。然而,随着炉子的运行,炉衬发生消耗减损,逐步变薄,炉膛空间随之逐步变大,从而导致炉床面积变大,有效熔炼空间变大,冶炼产能也会随之变大。本文拟结合生产实际,分析和探索顶吹沉没熔炼炉耐火材料炉衬变化规律,及其与炉膛有效熔炼空间变化的关系,进而研究这些变化规律与顶吹沉没熔炼炉冶炼产能变化的关系。上述研究的成果,有望在冶金工厂设计阶段指导设计人员配置相对充裕的燃料系统、物料加入系统、喷枪风系统、富氧系统和尾气处理系统等,为生产提效创造条件。同時,在生产组织和运维过程中,研究成果还可以指导工厂做好精益化生产,有效利用逐渐增大的炉膛空间和炉床面积,提高顶吹沉没熔炼炉冶炼产能,降低能耗和生产成本,延长耐火材料使用寿命,保障冶金工厂长周期、高效、稳定地生产。

1 炉膛空间与冶炼产能的关系

1.1 顶吹沉没熔炼炉生产工艺及结构特征

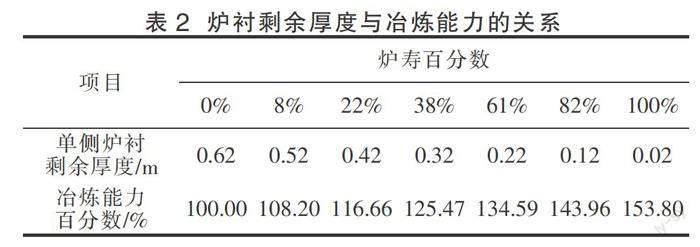

顶吹沉没熔炼炉生产工艺系统一般由顶吹沉没熔炼炉主系统及配套辅助系统等组成。顶吹沉没熔炼炉主系统包括炉体系统、喷枪系统和炉前炉渣及金属排放系统等。配套辅助系统主要包括:燃料系统(如磨煤设施及粉煤供应系统、炉顶粉煤仓及粉煤计量给出系统等)、物料加入系统(如配料电子皮带秤、物料混料及运输系统等)、喷枪风系统及富氧系统(如鼓风机系统、氧气站以及相应的流体计量及调节系统等)、余热回收系统(如余热锅炉及余热发电系统等)、尾气处理系统(如收尘系统、脱硫系统及制酸系统等)。顶吹沉没熔炼炉生产工艺系统如图1所示。

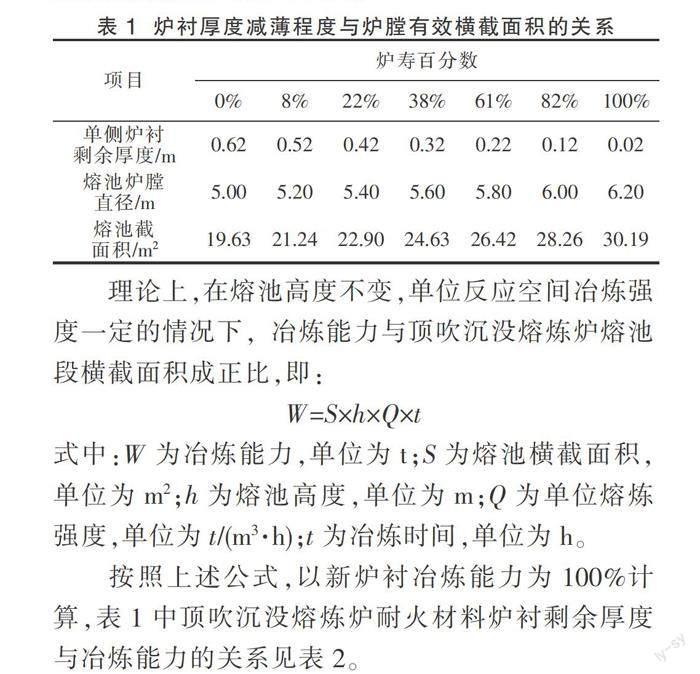

顶吹沉没熔炼炉通常是外壳为整体焊接的有冷却系统的钢结构炉壳,内衬耐火材料的炉型。其主要熔炼空间为圆柱形,炉子的高度、大小与熔炼工厂的产能设计、熔炼金属物料类别有关。一般而言,熔炼产能越大,炉子的内径设计得越大;熔炼强度越大,内衬耐火材料的厚度也越厚。当炉衬新砌筑完成时,耐火材料的尺寸完好、规整,有效炉膛空间确定,如图2(a)所示。随着炉子的运行,炉衬会消耗、减损,逐步变薄,炉膛空间随之逐步变大,如图2(b)所示。

1.2 有效炉膛截面积与炉衬厚度的关系

顶吹沉没熔炼炉熔池段有效炉膛截面积与炉衬厚度的关系计算公式如下:

F = ( + d - δ)2×π

式中:F为有效炉膛面积,单位为m2;?覫为新炉膛内径,单位为m;d 为新炉衬单侧厚度,单位为m;δ为剩余炉衬单侧厚度,单位为m;π为圆周率;新筑的炉衬d=δ。

从上式中可以看出,有效炉膛面积与剩余炉衬厚度的平方呈负相关关系:剩余炉衬厚度δ值越大,有效炉膛面积越小;反之,剩余炉衬厚度δ值越小,有效炉膛面积越大。因此,随着炉子的运行,炉衬经过消耗减损变薄后,炉膛空间会变大,炉床面积、炉子实际的有效熔炼空间也随之变大。

在实际生产中,炉衬耐火材料越新,消耗减损的速度越快。当耐火材料损耗到新炉衬的约一半以后,损耗速度明显减慢,且越到后期,炉衬耐火材料的损耗速率越低。

以云南某冶炼厂内径为5 m的锡冶炼顶吹沉没熔炼炉为例,该炉新砌筑炉衬时,熔池段单侧炉墙炉衬厚度为620 mm。利用设置在炉墙上的耐火材料厚度监测孔对炉衬厚度进行监测,发现从新炉衬开始,炉衬厚度每减薄0.1 m,对应的炉子耐火材料到该厚度所使用的时间占整个耐火材料使用时间的百分数(以下称为炉寿百分数)分别为8%、22%、38%、61%、82%、100%。按照公式(1)计算,得到的该部分炉衬厚度减薄程度与熔池段炉膛有效横截面积的关系见表1。

1.3 炉膛空间与冶炼产能的关系

冶炼反应涉及传质和传热过程,一般同时存在气—液、固—液、气—固等多相反应。在单位反应空间冶炼强度一定的情况下,反应空间越大,冶炼能力就越大。对于顶吹沉没熔炼炉而言,其主要冶炼反应是在搅动的熔池内完成的。由于其熔池段是圆柱形炉体,高度不会发生变化,而炉墙耐火材料炉衬的厚度会因消耗而逐步变薄,直接引起熔池段炉膛的有效横截面积发生变化,使熔池段炉膛的空间变大,进而使冶炼能力也随之变大。

理论上,在熔池高度不变,单位反应空间冶炼强度一定的情况下,冶炼能力与顶吹沉没熔炼炉熔池段横截面积成正比,即:

W=S×h×Q×t

式中:W为冶炼能力,单位为t;S为熔池横截面积,单位为m2;h为熔池高度,单位为m;Q为单位熔炼强度,单位为t/(m3·h);t为冶炼时间,单位为h。

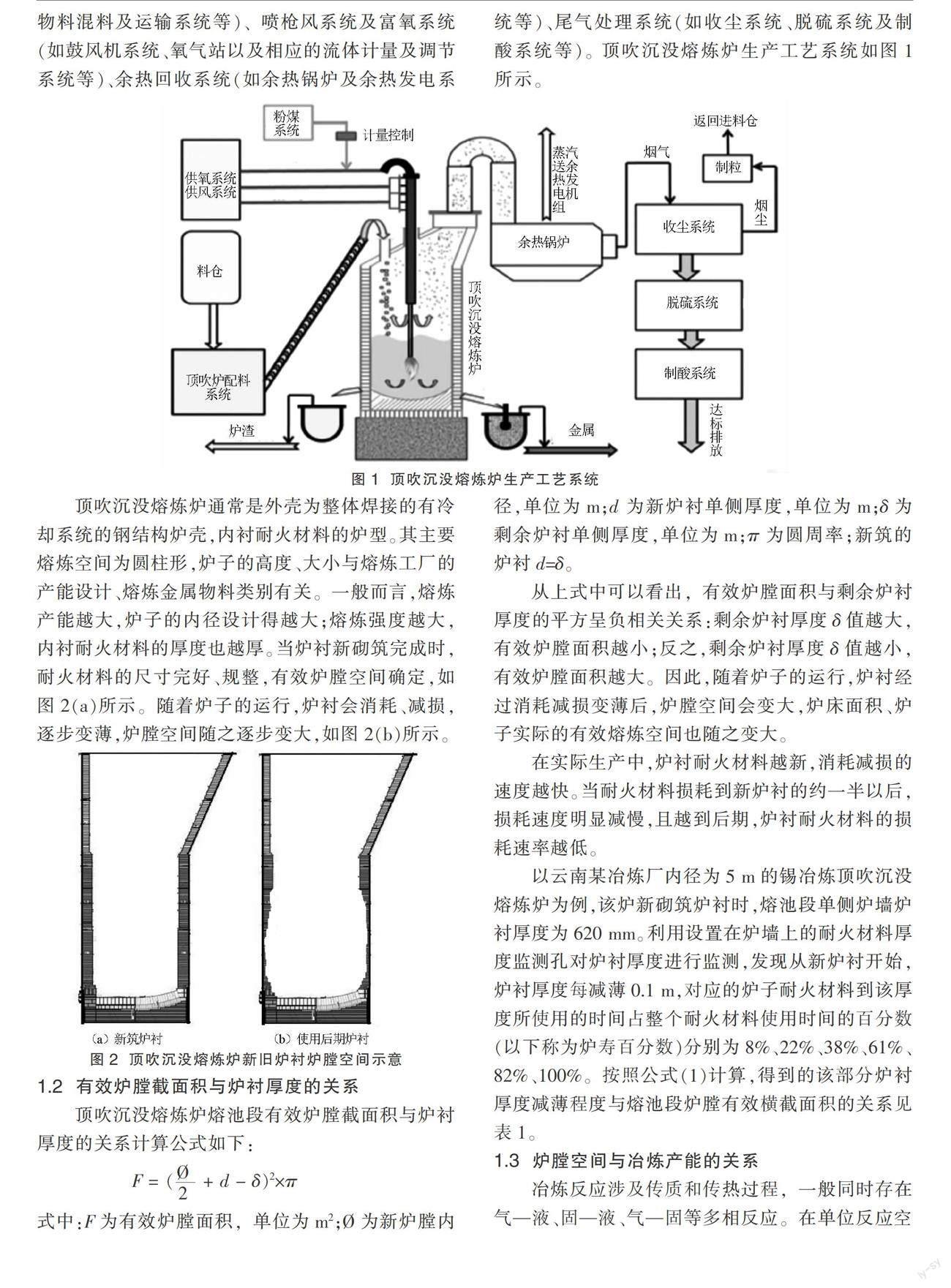

按照上述公式,以新炉衬冶炼能力为100%计算,表1中顶吹沉没熔炼炉耐火材料炉衬剩余厚度与冶炼能力的关系见表2。

根据实践经验,综合考虑到尽可能延长炉寿,实现长周期稳定高效生产等因素,可以认为:顶吹沉没熔炼炉实际冶炼能力与熔池横截面积成非线性正相关关系;与炉墙耐火材料剩余厚度成非线性负相关关系。在整个炉寿的前期和中期,由于炉况和公共辅助能力较好,实际冶炼能力等于理论计算值;在炉寿的后期,随着耐火材料变薄,熔池横截面积增大,炉况和公共辅助能力逐步变差,考虑到延长炉寿及安全等因素,实际冶炼能力小于理论计算值。

2 利用炉膛空间变大提高产能的措施

针对熔池横截面积会逐步扩大、冶炼产能会随之逐步增加的规律和特点,某冶炼厂提出了以下几方面优化措施,有效利用顶吹沉没熔炼炉炉膛空间变大的过程提高了该厂的冶炼产能。

2.1 项目产能规划时适当留有余地

在项目立项产能规划时,考虑到顶吹沉没熔炼炉炉膛空间变化的情况,该厂以整个耐火材料炉衬使用周期的产能平均数为基数进行测算,并适当留有余地进行规划,使得在生产过程中适当地超出产能也符合相关要求。

2.2 辅助配套设施适当预留富余能力

在冶金工厂设计过程中,设计者对顶吹沉没熔炼炉的辅助配套设施也适当地预留了一定的富余能力,以便为生产过程中,适当地提高产量创造条件。

预留富余能力的主要輔助配套设施有:1)顶吹沉没熔炼炉燃料系统,如磨煤设施及粉煤供应系统、炉顶粉煤仓及粉煤计量给出系统等;2)物料加入系统,如配料电子皮带秤、物料混料及运输系统等;3)喷枪风及富氧系统,如鼓风机系统、氧气站以及相应的流体计量和调节系统等;4)尾气处理系统,如余热锅炉系统、收尘系统、脱硫系统、制酸系统等。这些辅助配套系统的能力按照正常产能的20%~30%进行预留。但并不是所有设施都需要冗余,如鼓风机系统和氧气供应系统就可以进行统筹规划,重点考虑多预留氧气系统的能力。

2.3 在生产组织过程中逐步增加冶炼产能

在生产组织和运维过程中,要做好精益化生产工作,即有效利用逐渐增大的炉膛空间和炉床面积,提高顶吹沉没熔炼炉冶炼产能,降低单耗和单位生产成本。一般可以通过适当地增加富氧浓度的方式提高产能,这样对供风系统和尾气处理系统的影响也较小。

同时,在整套耐火材料炉衬寿命期内,要科学管控延长耐火材料使用寿命与提高产能的关系,保障冶金工厂能够长周期、优质、高效、稳定地生产。根据生产实践,一般在顶吹沉没熔炼炉每个炉期耐火材料使用的前期和中期,也就是剩余炉衬厚度为新炉衬厚度的三分之一之前的阶段,可根据测量的炉膛空间大小,以当时实际炉膛空间计算产能的100%冶炼能力组织生产。比如,当剩余炉衬厚度为新炉衬厚度的二分之一时,计算产能为新炉衬产能的125.44%,实际生产就以新炉衬产能的125.44%来组织。而在耐火材料使用的后期,也就是剩余炉衬厚度为新炉衬厚度的三分之一之后的阶段,则应适当控制产能提升,以有效保护剩余的耐火材料炉衬,延长炉寿。比如,当剩余炉衬厚度为新炉衬厚度的五分之一时,计算产能为新炉衬产能的143.81%,实际生产产能应控制在新炉衬产能的130%左右,这样既能有效地延长炉寿,也能发挥炉膛空间增大的优势,起到提高产能的作用,预留的辅助配套设施也能较好地适应产能提升的要求。

3 结论

综上所述,顶吹沉没熔炼炉随着生产的运行,耐火材料炉衬会因消耗减损而逐步变薄,炉膛空间随之逐步变大。有效熔炼空间的扩大,能在一定程度上提升冶炼产能。研究表明,冶炼能力与熔池横截面积成非线性正相关关系,与炉墙耐火材料剩余厚度成非线性负相关关系。

基于此,冶炼厂应当有效地利用顶吹沉没熔炼炉随着生产运行炉膛空间变大的情况,组织精益化生产,提高冶炼产能,有效降低单位生产作业成本。与此同时,还需要科学、有效地管控炉衬的使用寿命,既能提高产能,又有效地保护耐火材料,延长炉衬的使用寿命,实现冶炼工厂长周期、安全、高效、稳定的生产。

参考文献

[1] 宋兴诚.锡冶金[M].北京:冶金工业出版社,2011.

[2] 黄位森.锡[M].北京:冶金工业出版社,2000.

[3] 宋兴诚,黄书泽.澳斯麦特炼锡工艺与生产实践[J].有色冶炼,2003(2):15-21.

[4] 袁海滨,宋兴诚,唐都作,等.延长澳斯麦特熔炼炉炉砖使用寿命的措施[J].有色金属(冶炼部分),2015(8):15-18.

[5] 张志国.奥斯麦特炉炉寿偏短原因探析[J].有色冶金设计与研究,2013(3):38-39.