提高某选矿厂金回收率的试验研究

〔摘 要〕针对某选矿厂金浸出率偏低的问题,对该厂原矿性质进行研究,确定了影响金浸出率的主要原因为原矿件铜、硫等耗氰元素含量偏高。通过该厂一段氰化浸出流程,分别对氯化钠用量、氰化时间、矿浆浓度、助浸剂种类和用量等影响因素进行了试验研究。研究结果表明,增加氯化钠用量或添加助浸剂可有效提高金浸出率,降低氰化尾渣中的金含量。在综合考虑现场具体情况的基础上,采用增加氯化钠用量的措施再次进行工业试验。试验结果表明,当氯化钠用量由原来的500 g/t增加至900 g/t时,金浸出率可达89%,比原指标提高了17%左右,金浸出率及尾渣金品位可连续、稳定达标。

〔关键词〕金浸出率;耗氰金属;氯化钠用量;助浸剂

中图分类号:TD953;TD92 文献标志码:B 文章编号:1004-4345(2023)01-0005-03

Experimental Study for Improving Gold Recovery in a Concentrator

FANG Xian

(Zijin Mining Group Co., Ltd., Shanghang, Fujian 364200, China)

Abstract In view of low gold leaching rate in a concentrator, it is determined that the high content of cyanide-consuming metals such as Cu and S is the main reason for affecting the gold leaching rate by the study of the properties of the raw ores. The influence factors such as dosage of NaCN, cyanide time, slurry concentration and type & dosage of leaching-aid agents are subject to the experimental study by using primary cyanide leaching process. The results show that increasing the dosage of NaCN or adding leaching-aid agents can effectively improve the gold leaching rate and reduce the gold grade of cyanide tailings. On the basis of comprehensive consideration of the specific site conditions, the pilot test was conducted again by increasing the dosage of NaCN. The test results show that the dosage of NaCN increasing from 500 g/t to 900 g/t can obtain the gold leaching rate of 89%, which is about 17% higher than the original indicator. The gold leaching rate and the gold grade of tailings can reach the standard continuously and stably.

Keywords gold leaching rate; cyanide-consuming metals; dosage of NaCN; leaching-aid agent

某選矿厂采用炭浆法[1]处理低品位含金矿石,设计金浸出率为86%~88%,尾渣中金品位低于0.1 g/t。然而近年来,随着对金矿石的不断开采,矿石性质也发生了变化,在原有的工艺及药剂条件下,选矿厂金浸出率已不足80%,明显低于该矿石中金的理论浸出率,且尾渣中的金含量超标。

为了查明金浸出率偏低、尾渣中金含量超标的原因,减少资源浪费,降低该选矿厂的经济损失,本文拟对该选矿厂处理的低品位矿石样品进行化验分析,并针对氯化钠用量、氰化时间、矿浆浓度、助浸济种类及用量等对浸出率的影响,展开相关的试验研究,提出相应的改进措施。

1 原矿性质化验分析

对当前所开采的矿石进行取样,将所采矿石样品低温烘干、破碎、筛分,对矿样进行多元素分析和金的化学物相分析,其结果分别见表1、表2。

表1 原矿主要元素分析结果

由表1可知,SiO2是矿样中主要脉石矿物,矿样中金品位为0.83 g/t。另外,矿样中铜和硫的品位偏高,分别为0.16%和1.20%。这在氰化过程中会对金的浸出产生不利影响。碳和砷的品位很低,对金的浸出基本无影响[1-2]。

由表2可知,矿物中金主要为裸露金,其分布率达89.28%;包裹金分布率较低,仅占10.72%。由此可以推断:包裹金的存在不是导致金浸出率偏低的主要原因。

2 氰化浸出试验及结果讨论

参照现场流程,本研究采用一段氰化浸出流程,如图1所示,在磨矿细度为-0.074 mm占80%的条件下,分别针对氯化钠用量、氰化时间、矿浆浓度(用矿浆中固体矿粒的质量分数表示)、助浸剂种类及用量对金浸出率的影响进行试验。试验所用的氯化钠和石灰均为现场所采集。

2.1 氰化钠用量试验

研究表明,随着氰化钠用量增加,金的浸出率一般先增加后趋于稳定[3]。因此,为了确定该矿石所需氰化钠的用量,在磨矿细度为-0.074 mm占80%,氰化浸出时间为24 h,矿浆pH=11,矿浆质量分数为40%的条件下,逐步增加氰化钠用量,以研究氰化钠用量对金浸出率和尾渣金品位的影响。试验结果见图2。

随着氰化钠用量的增加,金的浸出率随之上升,尾渣中的金品位也在随之下降。当氰化钠的用量达到500 g/t时(现场用量),金的浸出率为72.29%,尾渣中的金品位为0.23 g/t。當氰化钠用量增加至900 g/t时,金的浸出率可达89.16%,此时尾渣中的金品位为0.09 g/t,低于现场工艺指标要求。当氰化钠用量高于900 g/t后,金的浸出率和氰化尾渣中金品位基本无变化。这是因为矿物中铜、硫等离子会与氰化钠发生反应,消耗了一部分氰化钠,导致现场用量(500 g/t)不足,氯化钠无法与金完全反应,当氰化钠用量增加时,可以有效提高金的浸出率[4],因此可确定氰化钠用量以900 g/t为宜。

2.2 氰化浸出时间试验

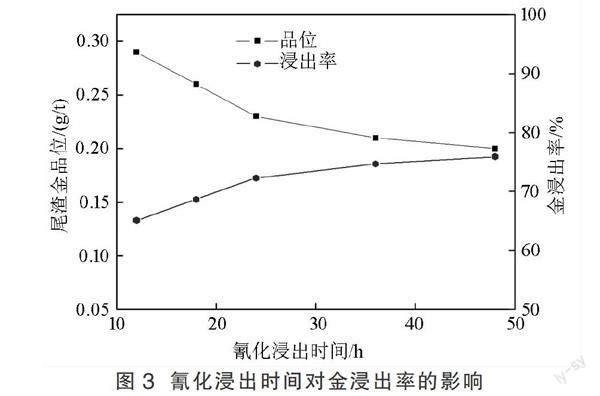

有研究表明,浸出时间与金浸出率有着比较密切的关系[3],因此本次研究针对浸出时间进行了试验。该试验旨在考察在不改变其他条件的情况下,延长矿样的浸出时间是否可以提高金的浸出率。该试验的试验条件为:磨矿细度为-0.074 mm占80%,氰化钠用量为900 g/t,矿浆pH=11,矿浆中固体矿粒的质量分数为40%。试验结果见图3。

由图3可知,适当延长矿石浸出时间,可以提高金的浸出率,但金浸出率提高的幅度不大。当氰化浸出时间由24 h(该选厂实际采用的氰化浸出时间)延长至48 h,金的浸出率仅提高了3%,氰化尾渣中的金品位仍为0.20 g/t,依然高于现场工艺指标要求。由此可以看出,在不改变氰化钠用量、矿浆pH值、矿浆浓度等条件下,仅延长氰化浸出时间不能有效提高该矿样的金浸出率。

2.3 矿浆浓度试验

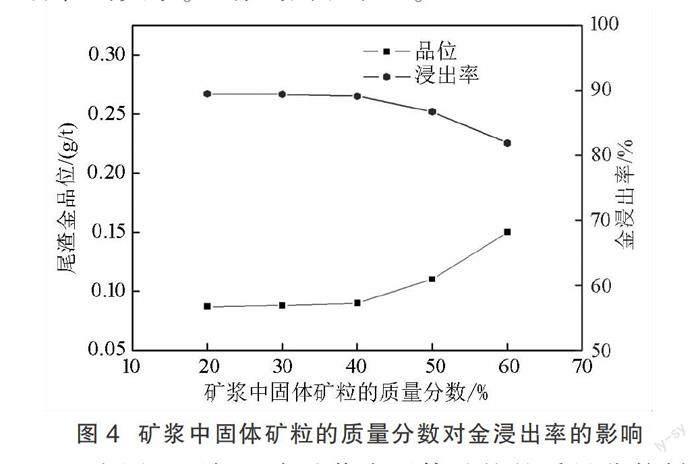

阳建国、曹亮等的研究表明,在氰化浸出时,矿浆浓度大小会直接影响金的浸出率和浸出速度,矿浆中固体矿粒的质量分数越大,矿浆黏度越大,流动性差,金的浸出速度和金的浸出率就越低[5]。但当矿浆浓度降低时,药剂的有效浓度会随之降低,这使得药剂的用量也会随之增加,同时在相同设备条件下,设备处理能力降低,生产成本相应增加[6]。为了确定该选矿厂目前合适的矿浆浓度,进行了矿浆浓度试验研究,即在磨矿细度为-0.074 mm占80%、氰化钠用量为900 g/t、矿浆pH=11,氰化时间为24 h的试验条件下,逐步改变矿浆浓度(用矿浆中固体矿粒的质量分数表示),考察矿浆浓度与金浸出率、尾渣金品位的关系。试验结果见图4。

由图4可知,当矿浆中固体矿粒的质量分数低于40%时,其变化对金浸出率以及尾渣金品位的影响较小;当矿浆中固体矿粒的质量分数高于40%后,矿浆浓度的增大会降低金浸出率,尾渣金品位也随之升高。因此,确定矿浆中固体矿粒的质量分数以40%为宜。这与目前现场的矿浆浓度一致。

2.4 助浸剂种类及用量试验

研究表明,除铜、硫外,其他耗氰元素,如砷、碲、锌的存在,也会影响金的浸出。因此,为减少这些耗氰元素对金浸出率的影响,生产过程中往往会添加一定的助浸剂[7-8]。不同助浸剂的工作机理不同,通常在处理高硫、含铜等难处理金矿时,会加入适量铅盐以减少氰化物用量,克服矿浆中可溶性杂质离子的有害影响,提高金的浸出率。常用的铅盐有氧化铅、硝酸铅、醋酸铅。而柠檬酸作为螯合型助浸剂,能与矿浆中 Cu2+、Zn2+、Fe2+ 等有害离子生成螯合物,消除其对氰化浸出的影响。

由表1可知,本项目原矿中铜、硫含量偏高,为了考查添加助浸剂是否可以提高该矿样的金浸出率,研究选用硝酸铅、柠檬酸作为助浸剂,进行氰化浸出试验。试验在磨矿细度为-0.074 mm占80%,氰化钠初始浓度为900 g/t,氰化浸出时间为24 h,矿浆pH=11,矿浆中固体矿粒的质量分数为40%,氰化时间为24 h的条件下进行。试验结果见图5。

由图5可知,添加两种助浸剂均可有效提高金的浸出率,使用硝酸铅的效果优于柠檬酸。当硝酸铅用量为300 g/t时,金的浸出率可达88.80%,尾渣中金品位为0.093 g/t,达到了现场工艺指标要求;当其用量高于300 g/t时,金的浸出效果无明显变化。当柠檬酸用量为400 g/t时,金浸出率可提高至88.19%,尾渣中金品位可降低至0.098 g/t。

3 工业试验

以上研究结果表明:增加氰化钠用量或者添加助浸剂均可有效提高金浸出率,经现场考察发现,若采用添加助浸剂的方案,需要增加预先处理矿浆工序。受场地限制,进行现场改造较为困难,因此最终决定采用增加NaCN用量的措施进行工业试验,并分别对原矿、尾渣进行取样、化验,结果见图6。

由图6可知,氰化钠用量由500 g/t增加至900 g/t后,工艺指标可连续、稳定达标:金矿尾渣金品位为0.082~0.095 g/t、金矿金浸出率为87.58%~89.62%。

4 结论

综上所述,针对某选矿厂金浸出率偏低的问题,通过对原矿性质的研究,该选矿厂原矿石金主要以裸露金形式存在,铜、硫含量较高是导致金浸出率偏低的主要原因。研究发现增加氰化钠用量或添加助浸剂均可有效提高金浸出率,降低氰化尾渣金含量。结合该选矿厂具体情况,进行工业试验的结果表明将氰化钠用量由500 g/t增加至900 g/t后,金浸出率及尾渣金品位可连续、稳定达标。

参考文献

[1] 唐远,印万忠,迟晓鹏.金矿石全泥氰化浸出的响应面分析与优化[J].福州大学学报(自然科学版),2017,45(2):246-251.

[2] 孙留根,袁朝新,王云,等.难处理金矿提金的现状及发展趋势[J].有色金属(冶炼部分),2015(4):38-43.

[3] 彭伟, 童雄,张自江,等.云南某金精矿氰化浸出试验研究[J].矿冶, 2017,26(4):44-48.

[4] 刘涛, 吴卫国, 张一敏,等. 低品位含金硫精矿氰化提金的试验研究[J].矿冶工程,2004,24(3):32-34.

[5] 阳建国, 曹亮. 低品位含金硫精矿综合回收金选冶试验[J].现代矿业,2013 (6):79-81.

[6] 邓莉莉. 某硫精矿焙烧—氰化回收金试验研究[J].黄金,2015, 36(9):64-67.

[7] 刘洋, 胡显智, 魏志聪.助浸剂在氰化提金中的研究进展[J].矿冶,2011,20(2):57-62.

[8] 方娴, 吕兵超, 廖银英. 含金硫精矿氰化提金试验研究[J].矿冶,2017,26(1):62-64.