白烟尘两段逆流浸出工艺研究

林欣

〔摘 要〕針对白烟尘既富含铜、铅、锌、铋等多种有价金属,又含有砷、镉等有害元素的特点,提出一种两段逆流浸出工艺。采用该工艺进行实验处理某铜冶炼厂生产的白烟尘,分别考察了酸浸方式、初始硫酸质量浓度、酸浸液固比、酸浸温度、酸浸时间对铜砷浸出的影响。探索出最佳工艺条件液固比为4∶1,初始硫酸质量浓度80 g/L,反应温度为80 ℃,反应时间为2 h。二次浸出液返回继续浸出白烟尘,此时白烟尘铜、锌、砷浸出率分别为95.7%、98.5%、92.2%,而浸出渣中铜、锌、砷品位降至0.42%、0.50%、1.28%。铅、铋的品位实现有效富集,二次酸浸渣中品位分别为47.73%和9.72%,相比原料分别富集约2.6倍和4.5倍。

〔关键词〕白烟尘;两段逆流浸出;铜;锌;砷

中图分类号:TF811 文献标志码:A 文章编号:1004-4345(2023)01-0020-04

Study on Two-stage Countercurrent Leaching Process of White Dust

LI Xin

(Heilongjiang Zijin Copper Co., Ltd., Qiqihar, Heilongjiang 3161000, China)

Abstract According to the characteristics of white dust, which is rich in many valuable metals such as copper, lead, zinc, bismuth and other harmful elements such as arsenic and cadmium, the paper puts forward a two-stage countercurrent leaching process. The process was used to treat white dust from a copper smelter, which investigate the effects of acid leaching method, initial sulfuric acid mass concentration, acid leaching liquid-solid ratio, acid leaching temperature and acid leaching time on copper and arsenic leaching. The optimal process conditions were obtained: the liquid-solid ratio of 4∶1, the initial sulfuric acid mass concentration of 80 g/L, the reaction temperature of 80 ℃, and the reaction time of 2 h. The secondary leaching solution recycles for continuous leaching of white dust. At this time, the leaching rates of copper, zinc and arsenic in the white dust are 95.7%, 98.5% and 92.2% respectively, while the grades of copper, zinc and arsenic in the leaching residue are reduced to 0.42%, 0.50% and 1.28%. The grades of lead and bismuth are effectively enriched. The grades of lead and bismuth in the secondary acid leaching residue are 47.73% and 9.72% respectively, which are about 2.6 times and 4.5 times richer than the raw materials.

Keywords white dust;two-stage countercurrent leaching; copper;zinc;arsenic

1 研究背景

铜精矿是铜冶炼的主要原料,其经火法富集和电解精炼后,可以得到质量分数达到99.99%以上的阴极铜。然而随着近年来铜冶炼产能的不断释放,我国铜冶炼原料自给率已严重不足,以前优质的铜矿原料逐渐减少,复杂原料尤其是高含砷原料不断增多,给工艺稳定、产品质量、生态环境均带来了较大的压力。

铜精矿中的砷主要以硫化物形式存在,经火法炼铜工艺后,主要通过烟气、烟尘被收集至污酸或者固体烟尘中。白烟尘就属于电收尘装置收集的固体粉尘。其元素成分复杂,随原料和工艺的不同而有所差别,一般富含铜、铅、锌、铋等多种有价金属,同时含砷、镉等有害元素[1-3]。因此,白烟尘已入列国家危险废物名录,代码为321-002-48。目前,国内大部分铜冶炼企业主要是将白烟尘卖给有资质的厂家处理或者直接返回火法冶炼系统处理。委外处理容易造成有价金属资源流失,影响企业经济效益;直接返回熔炼系统又会降低闪速炉处理能力,且会造成铅、砷等有害成分在铜冶炼系统循环富集,导致炉况恶化,影响阴极铜产量和质量[4-5]。因此,经济、有效地回收利用白烟尘,已经成为铜冶炼行业中有价金属综合回收、有害元素集中处置的重点、热点。

目前,白煙尘处理主要包括火法工艺和湿法工艺,火法主要是经过焙烧或熔炼脱砷,工艺成熟,操作简单,对原料适应性强,但是中间产物较多,容易形成安全隐患及二次环境污染,因此推广受到了一定的限制。湿法工艺处理量大,且不会对环境造成二次污染,因此更容易在行业推广应用[6-8]。本文拟通过实验采用两段逆流硫酸浸出工艺处理某铜冶炼厂生产的白烟尘,考察酸浸方式、初始硫酸质量浓度、酸浸液固比、酸浸温度、酸浸时间对铜砷浸出的影响。

2 实验部分

2.1 实验原料

白烟尘原料取自某铜冶炼厂,其主要成分见表1。

经过分析,该白烟尘中铜、铅、锌、砷主要以氧化物的形式存在。其中,铅及其化合物的质量分数为8%~10%,铜及其化合物的质量分数为5%~8%,砷及其氧化物(As2O3)的质量分数为5%~12%,锌及其氧化物的质量分数为9%。

2.2 实验主要试剂与设备

实验采用两段逆流硫酸浸出工艺处理白烟尘。实验主要试剂为硫酸,分析纯(质量分数≥96%)。主要设备包括DL-1型万用电炉、JJ-1电动搅拌器、LS220A SCS型电子天平、SHB-Ⅲ型循环水式真空泵、101-1A型电热鼓风恒温干燥箱。

2.3 实验原理

白烟尘酸浸浸出的主要原理是金、银、铜、铅、锌、砷的氧化物、砷化物在酸性体系中的溶解度不同。因此,通过优化调整实验条件,可以寻找到使铜、锌、砷等最大限度地浸出到浸出液中,而使金、银、铅、铋等留在浸出渣中的最佳工艺条件,从而实现有价元素的初步分离。浸出渣可以继续采用火法工艺回收铅铋[9-11]。白烟尘酸浸反应的方程式见式(1)~式(4)。

CuO + H2SO4 =CuSO4 + H2O (1)

ZnO + H2SO4 =ZnSO4 + H2O (2)

As2O5 + 3H2O=2H3AsO4 (3)

As2O3 + H2O=2HAsO2 (4)

2.4 实验方法

分别针对浸出方式、初始硫酸质量浓度、酸浸液固比、反应温度、反应时间等不同条件进行实验,分析不同条件对浸出效果的影响。然后在单因素实验的基础上,选出最佳的实验条件进行综合条件实验。

实验工艺流程见图1。实验大致步骤如下:取一定量的白烟尘,按照一定的液固比调浆,按照初始硫酸质量浓度加入浓硫酸,在一定的反应温度下,经过一定的反应时间完成实验。具体实验参数见具体实验。反应结束后,停止加热及搅拌,趁热进行真空过滤。浸出渣用清水洗涤3~4次后,继续加入硫酸浸出,洗水混入一次浸出液中送样检测相关离子浓度,最后通过两次浸出液中的铜、锌、砷的总量与原料白烟尘中各对应元素的含量,计算出浸出率。

3 实验结果与讨论

3.1 浸出方式的选择

取500 g白烟尘,按照液固比4∶1调浆,按照初始硫酸质量浓度100 g/L加入浓硫酸,反应温度80 ℃、反应时间2 h,进行浸出方式对比实验。实验结果如图2所示。

由图2可以看出,一段浸出对砷的浸出效果较差,砷的浸出率低于90%。而两段酸浸和两段逆流浸出对铜、锌、砷的浸出效果区别不大,铜、锌、砷的浸出率均达到了93%以上,但两段逆流浸出可以实现浸出的有价金属深度富集,有利于后续金属回收利用。因此,从环保以及有价金属深度富集回收的角度综合考虑,选择两段逆流浸出。

3.2 初始硫酸质量浓度对浸出的影响

取500 g白烟尘进行两段逆流浸出,按照液固比4∶1调浆,反应温度80 ℃、反应时间2 h,分别以初始硫酸质量浓度80 g/L、100 g/L、120 g/L、140 g/L加入浓硫酸。实验结果如图3。

由图3可知,随着初始硫酸质量浓度的提升,铜、锌、砷的浸出率均有增加,当初始硫酸质量浓度提升至100 g/L时,铜、锌的浸出率分别达到96.8%和97.5%,砷的浸出率也到达93.2%。初始硫酸质量浓度只影响浸出结果的彻底性,继续提升初始硫酸质量浓度,铜、砷的浸出率增加不明显,仅砷的浸出率略有增加,这说明铜、锌、砷基本完全浸出。另外,从实验结果看,本次白烟尘浸出实验,在反应时间内对酸的消耗不大,反应结束酸浓度与初始反应酸度相差不大,原因是根据反应方程式(1)、(2)可知,铜、锌的反应是消耗酸的,而反应方程式(4)、(5)氧化砷在酸性体系下与水反应会生成砷酸和亚砷酸酸,一定程度补充了反应体系的酸度消耗。因此,综合药剂成本及安全因素考虑,选用初始硫酸质量浓度为100 g/L。

3.3 酸浸液固比对浸出的影响

取500 g白烟尘进行两段逆流浸出,按照液固比3∶1、4∶1、5∶1、6∶1调浆,初始硫酸质量浓度为100 g/L,反应温度80 ℃、反应时间2 h,实验结果如图4所示。

由图4可知,随着酸浸液固比增大,铜、锌、砷的浸出率逐渐增大,当液固比为4∶1时,铜、锌的浸出率达到96%以上,继续加大液固比各元素的浸出率变化不明显。根据反应方程式(1)~(4),液固比加大导致溶液中离子浓度降低,有利于方应向正方向发生,促进了白烟尘的溶解,直到反应发生完全。白烟尘再一次浸出时,铜、锌、砷浸出率在80%以上,导致二次浸出液相关离子浓度较低,返回一次浸出仍能取得较好的浸出效果,综合考虑,选择液固比为4∶1为宜。

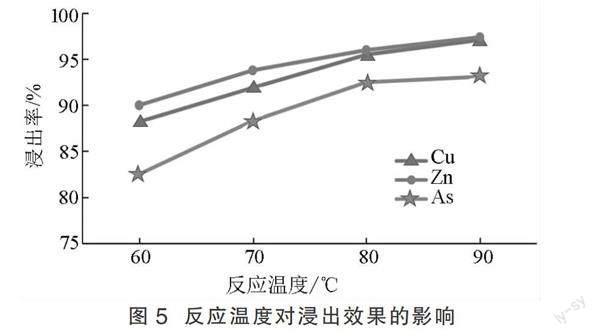

3.4 反应温度对浸出的影响

取500 g白烟尘进行两段逆流浸出,按照液固比4:1调浆,初始硫酸质量浓度为100 g/L,反应温度分别为60 ℃、70 ℃、80 ℃、90 ℃,反应时间2 h,实验结果如图5所示。

由图5可知,随着反应温度的增加,铜、锌、砷的浸出率明显增大,当温度达到80 ℃时,铜、锌的浸出率达到95%以上,砷的浸出率达到92%以上;继续增加反应温度,各元素的浸出率提升不大。温度升高有利于促进白烟尘的溶解,使得溶液中铜、锌、砷等的活化分子增多,增大了与硫酸根离子发生有效碰撞的几率,促进反应快速发生,提升反应速率,在较短的时间内反应完全。综合考虑选择反应温度为80 ℃。

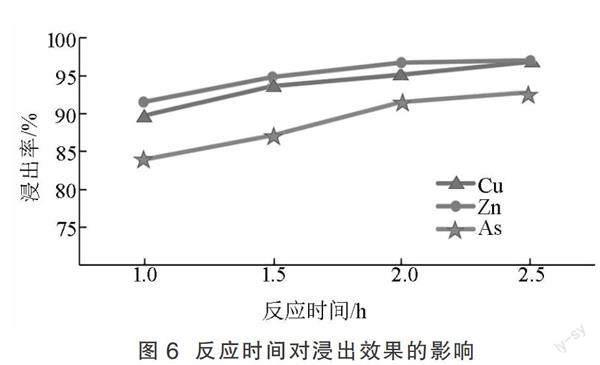

3.5 反应时间对浸出的影响

实验条件:取500 g白烟尘进行两段逆流浸出,按照液固比4∶1调浆,初始硫酸质量浓度为100 g/L,反应温度分别为80 ℃,反应时间1.0 h、1.5 h、2.0 h、2.5 h,实验结果如图6所示。

由图6可知,反应时间为2 h以下,随着浸出时间的延长,铜、锌、砷的浸出率逐渐增加,当反应时间为2 h时,铜、锌的浸出率达到95%以上,砷的浸出率为91%。继续延长反应时间,各元素的浸出率提升不明显。延长反应时间只能让反应趋于完全,因此综合工作效率和节能降耗成本考虑,选择反应时间为2 h为宜。

3.6 综合条件实验

根据上述单因素实验发现,白烟尘两段逆流浸出最佳工艺条件为:液固比为4∶1,初始硫酸质量浓度为80 g/L,反应温度为80 ℃,反应时间为2 h,二次浸出液返回继续浸出白烟尘。

在上述实验条件的基础上,取1 000 g白烟尘原料进行综合实验。结果发现, 在最佳实验条下,白烟尘浸出渣重340.90 g,经检测浸出渣中铜、锌、砷的浸出率分别为95.7%、98.5%、92.2%,而浸出渣中铜、锌、砷品位降至0.42%、0.50%、1.28%。铅铋的品位实现有效富集,二次酸浸渣中品位分别为47.73%和9.72%,相比原料品位分别富集约2.6倍和4.5倍。

4 結论

某铜冶炼厂产出白烟尘,含有金、银、铜、锌、铅、铋、砷的有价金属,如不开路处理直接返回火法熔炼系统,铅砷将会造成炉况恶化、降低阴极铜质量的后果。本文针对该烟尘开发了两段逆流酸浸浸出工艺处理,对铜、锌、砷均有较好的浸出效果。白烟尘经两段逆流浸出不仅实现白烟尘的有效浸出,同时也使有价金属在浸出液中富集,为有价金属的后续回收提供了良好的原料。

经过单因素实验研究,探索出白烟尘浸出最佳工艺条件液固比为4∶1,初始硫酸质量浓度为80 g/L,反应温度为80 ℃,反应时间为2 h,二次浸出液返回继续浸出白烟尘,此时白烟尘浸出渣重340.90 g,而浸出渣中铜、锌、砷的浸出率分别为95.7%、98.5%、92.2%,而浸出渣中铜、锌、砷品位降至0.42%、0.50%、1.28%。铅铋的品位实现有效富集,二次酸浸渣中品位分别为47.73%和9.72%,相比原料品位分别富集约2.6倍和4.5倍。

参考文献

[1] 周安梁,李田玉,李光明.白烟尘浸出液的铜砷回收实验研究[J].中国资源综合利用,2019,37(12):13-16.

[2] 吴晓莉.白烟尘氯盐加压循环浸出工艺探索[J].铜业工程,2021(5):39-43.

[3] 林鸿汉.白烟尘氧化浸出铜砷工艺研究[J].有色金属(冶炼部分),2020(7):16-19.

[4] 李涛.高砷白烟尘湿法处理工艺与实践[J].中国有色冶金,2015,

44(5):11-14.

[5] 刘飞,洪育民,赵磊.铜转炉白烟尘加压浸出工艺研究[J].有色金属(冶炼部分),2018(4):7-9.

[6] 刘海浪. 白烟尘脱砷及铅、铜、锌回收基础研究[D].昆明:昆明理工大学,2018.

[7] 白猛. 铜冶炼伴生元素砷、锑、铋、铼的增值冶金新方法研究[D].长沙:中南大学,2013.

[8] 黄家全,马永鹏,徐斌,等.铜冶炼白烟尘综合回收研究[J].有色金属(冶炼部分),2020(3):17-22.

[9] 袁玲玲,王永梅,曲超,等.铜冶炼高砷白烟尘酸浸脱砷工艺研究[J].世界有色金属,2020(16):4-5.

[10] 李晓恒,田静,陈俊华,等.金铜冶炼高砷烟尘酸浸工艺研究[J].中国有色冶金,2019,48(2):73-75.

[11] 张定乾.底吹炉炼铜熔炼白烟尘的脱铜脱砷研究[J].山西冶金,2021,44(5):6-7.