不同种类缓凝剂对静态破碎剂性能的影响

左晨曦,崔啸,张嘉勇

(华北理工大学 矿业工程学院,河北 唐山 063210)

煤矿瓦斯是我国煤矿发生灾害事故的主要根源之一,也是严重制约煤矿安全高效生产的主要因素,开展瓦斯抽采是防治煤矿瓦斯灾害最根本的措施[1]。为此,国内外学者对低透气性煤层增透技术进行了许多探索研究,提出了包括水力压裂、爆破和CO2相变致裂等煤层增透技术,虽然取得了一定的效果,但存在增透效率低、易诱发突出和爆破成本高等问题。静态破碎剂以其无震动、无噪声、无飞石和无毒害气体等优点被广泛应用于岩石破碎、工程拆除和矿山开采中[2-4]。

静态爆破用于煤层致裂增透时,将静态破碎剂浆体装填在煤岩体钻孔中,随着破碎剂水化反应进行不断释放热量,有限的钻孔体积和极低的煤岩体导热系数使一定范围内的相邻煤体温度升高,若煤体温度高于煤自燃的临界温度,极易引起煤自燃发火。控制静态破碎剂水化热的措施主要有物理降温、使用低水化热的胶凝材料和缓凝剂等。张嘉勇等[5]提出向静态破碎剂掺和不同比例的铁尾矿粉降低水化峰值温度,延缓反应时间。解北京等[6]利用钢制材料吸热、导热性能好的特点,吸收破碎剂产生大量的热。王作鹏等[7]在破碎剂中加入活性物质减缓水化反应。

但目前尚未见关于各种不同类型缓凝剂对静态破碎剂性能影响的对比研究。因此,基于缓凝剂的研究,依据不同缓凝机理选取了2种具有代表性的缓凝剂-柠檬酸和硼砂,通过对静态破碎剂的水化温度及膨胀性能进行试验,探讨了静态破碎剂缓凝剂的合理掺量和作用机理,为静态破碎剂的有效应用和进一步改性研究提供参考与指导。

1试验

1.1 原材料

静态破碎剂为石家庄功能建材有限公司生产的HSCA-Ⅱ熟料,化学组成见表1;柠檬酸、硼砂选用天津致远分析纯(AR),试验用水为去离子水。

表1 静态破碎剂化学组成w/%

1.2 试验方法

由于不同的缓凝剂原理不一样,同种缓凝剂不同掺量试验效果也不一样。因此,试验在每种缓凝剂中最佳缓凝效果范围之内选取,得出每种缓凝剂缓凝规律以及所对应的试验掺量。试验中使用静态破碎剂200 g,柠檬酸掺量分别为0.05%、0.10%、0.15%、0.20%,硼砂掺量分别为0.5%、1.0%、1.5%、2.0%、2.5%。

1.2.1静态破碎剂水化温度测试

为减少环境温度对浆体水化峰值温度的影响,将浆体置于密封保温筒内,整体放入隔热棉包裹的容器内隔热保温,如图1所示。采用Pt100温度传感器测量水化温度,温度记录间隔为1 min,使用MIK-R5000C仪表记录数据。考虑到施工现场的灌注和所需的膨胀压力,固定水灰比为0.3,采用先掺法,分别加入破碎剂质量0.05%、0.10%、0.15%和0.20%的柠檬酸,破碎剂质量0.5%、1.0%、1.5%、2.0%和2.5%的硼砂,未加入缓凝剂的破碎剂为空白组。

图1 静态破碎剂水化温度测试

1.2.2静态破碎剂自由体积膨胀率测试

对上述静态破碎剂浆体迅速初始体积进行读数,记为V1。待静态破碎剂反应48 h后,再次进行读数,记为V2。按式(1)计算出静态破碎剂的体积膨胀率R。

(1)

2试验结果与讨论

2.1 缓凝剂对静态破碎剂水化温度的影响

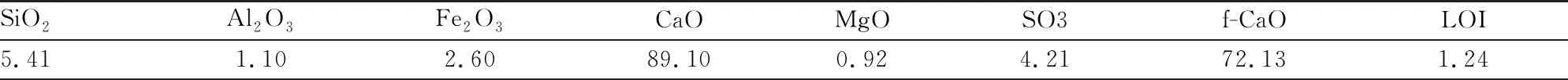

图2所示为2种缓凝剂不同掺量的静态破碎剂浆体在375 min内的水化温度曲线,其中初始温度为环境温度26 ℃。静态破碎剂水化分为4个时期,分别为初始期、诱导期、加速期和衰退期,2种缓凝剂均不改变静态破碎剂水化的4个时期。从整体上看,2种缓凝剂都能在不同程度上降低静态破碎剂的水化峰值温度。但掺入柠檬酸会减少静态破碎剂达到水化峰值时间,而硼砂会延长静态破碎剂达到水化峰值时间。

反应初始期加入柠檬酸与浆体发生酸碱中和反应,降低浆体初始温度,随着柠檬酸掺量的增加,水化峰值温度出现的时间逐渐减少,加速静态破碎剂水化,减短了静态破碎剂诱导期和加速期。

图2 缓凝剂对静态破碎剂水化温度的影响

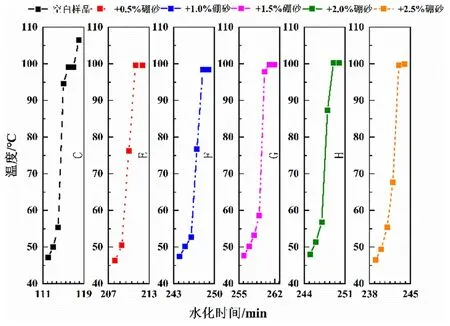

掺入不同量硼砂的静态膨胀剂浆体初始期温度都比空白样品最少高1.5 ℃,且随硼砂掺量的增加,初始温度和温度开始上升速度呈现先降低后增大趋势。掺入硼砂诱导期得到了明显的延长,硼砂掺量为1.5%的样品诱导期时间最长为243 min,比空白样品延长了148 min。在加速期,掺入硼砂后升温速度相对空白样品稍有减缓,但整个水化过程的温度上升仍集中在很短时间内,且随着硼砂掺量的提高,水化峰值延长的时间先增大后减小。

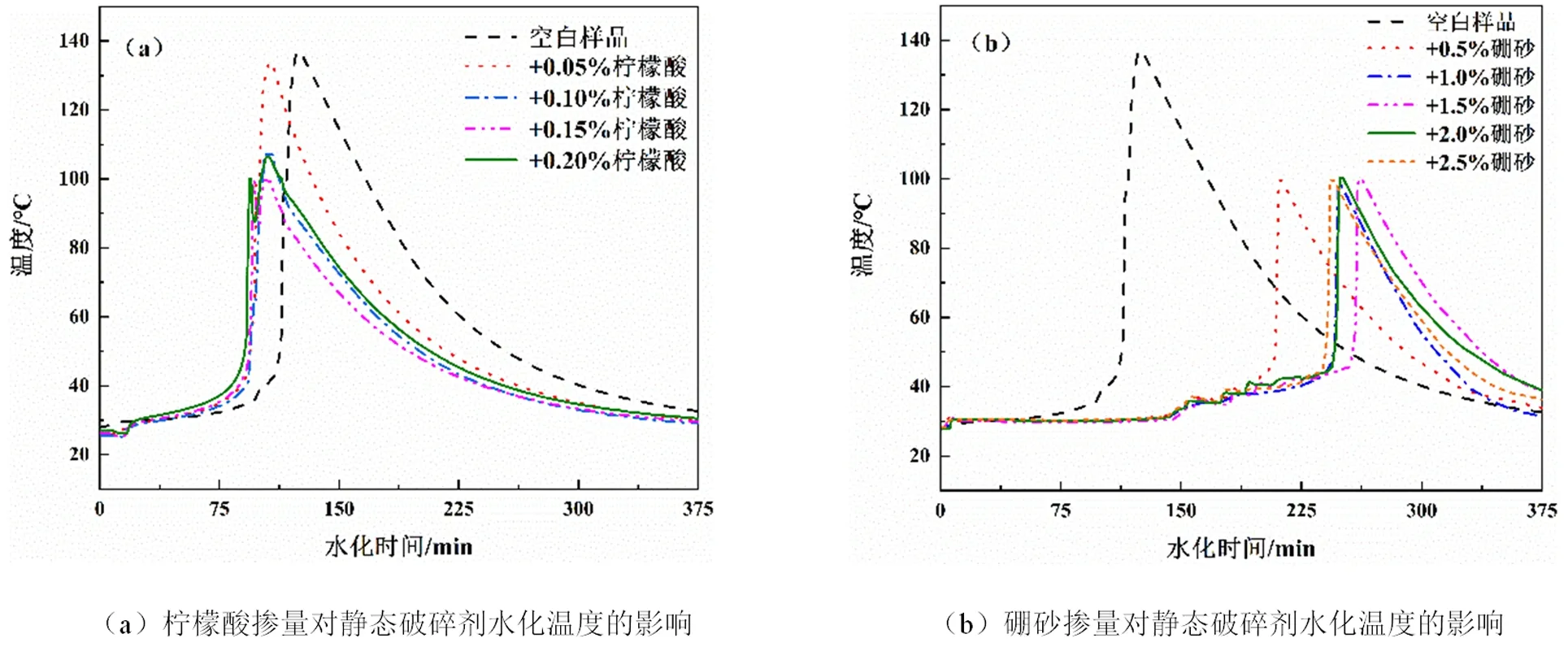

图3所示为静态破碎剂水化峰值温度及时间与柠檬酸掺量的关系。随着柠檬酸掺量的增加,水化峰值温度不断降低,达到峰值温度所需的时间逐渐减少,分别提前了4 min、6 min、10 min和13 min。

图3 柠檬酸掺量对静态破碎剂水化峰值温度和时间的影响

静态破碎剂达到峰值的时间与浆体中Ca(OH)2的过饱和程度有关,破碎剂水化过程中CaO不断与水生成Ca(OH)2,Ca(OH)2微溶于水直到形成Ca(OH)2饱和溶液之后,Ca(OH)2不能继续溶解,以微细状态的固体形式析出形成胶体并强烈放热[8]。柠檬酸与反应生成可溶性络合物柠檬酸钙[9],见式(2)和式(3),加快浆体中Ca(OH)2饱和溶液的形成,从而缩短静态破碎剂水化峰值温度达到时间。

CaO+H2O=Ca(OH)2

(2)

3Ca(OH)2+2C6H8O7=(C6H8O7)2Ca3↓+6H2O

(3)

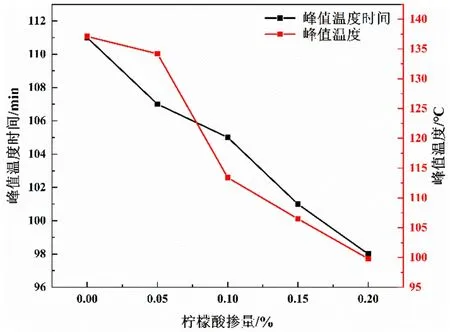

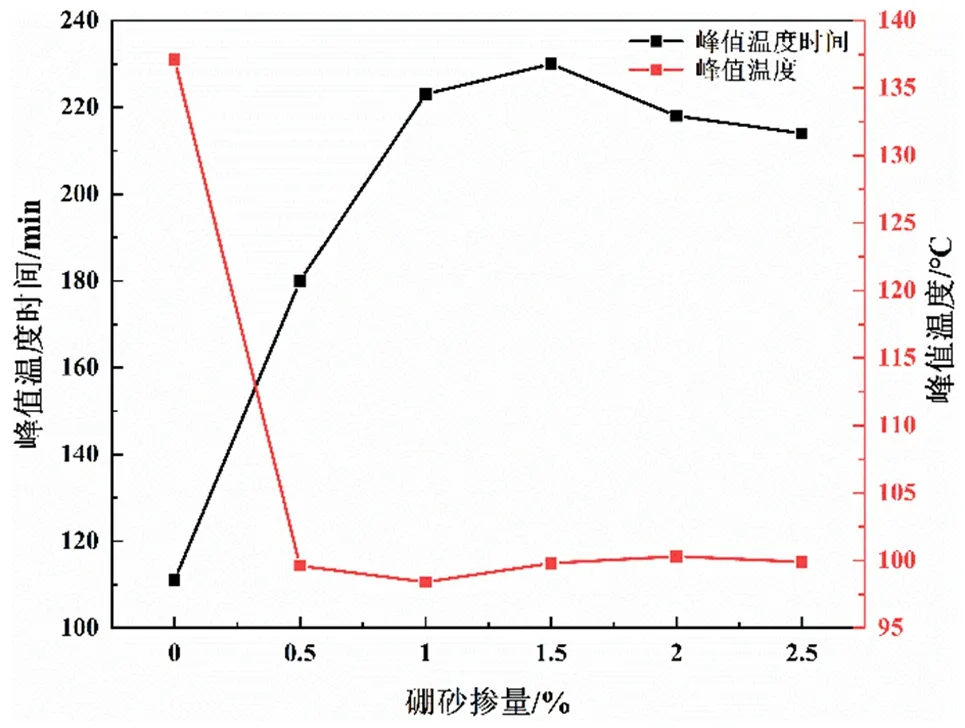

图4所示为静态破碎剂水化峰值温度及时间与硼砂掺量的关系。随着硼砂掺量的增加,样品到达水化峰值温度时间比空白样品分别延迟69 min、112 min和119 min。当硼砂掺量为1.5%时,水化峰值出现的时间最晚,随着掺量继续增加,延迟的时间减少,掺量为2%和2.5%时到达水化峰值温度时间比空白样品分别延迟107 min和103 min。

图4 硼砂掺量对静态破碎剂水化峰值温度和时间的影响

加入硼砂后诱导期延长是因为硼砂与水化产物形成不溶性硼酸钙,见式(4)。包裹在膨胀剂颗粒周围并形成保护膜,覆盖并封闭了膨胀剂颗粒,从而阻滞水分子及离子的扩散,阻碍膨胀剂的水化。当硼砂掺量很小时,保护膜不足以把膨胀剂完全包裹起来,膨胀剂仍进行水化反应,生成钙矾石和水化硅酸钙填充于骨架之间,使膨胀剂结构变得更密实[10-12]。

(4)

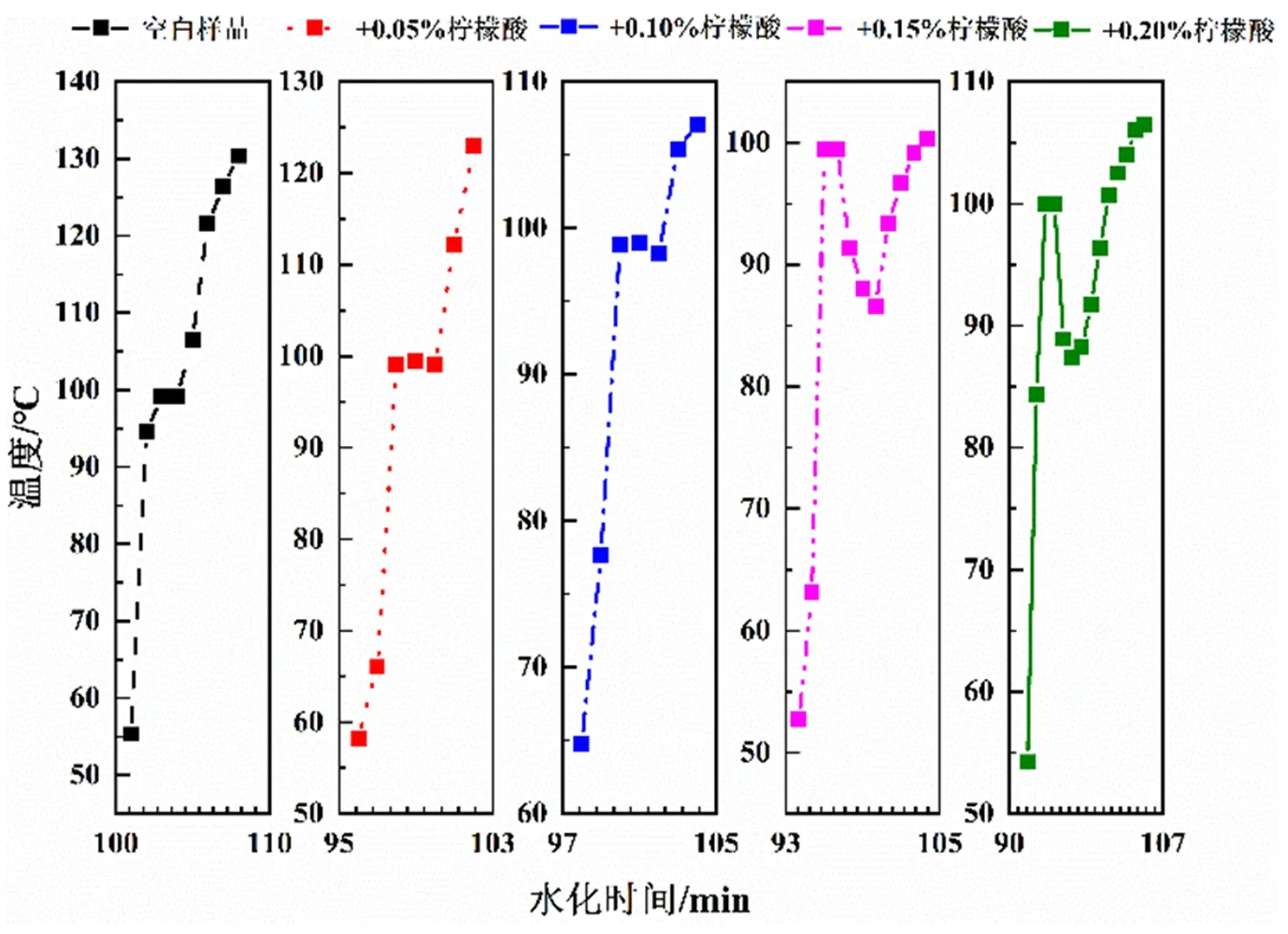

2.2 缓凝剂对静态破碎剂反应加速期的影响

图5所示为不同掺量柠檬酸在反应加速期达到100 ℃的温度特征变化情况。静态破碎剂在水化反应过程中浆体内含有大量游离水,反应加速期浆体温度急剧升高,此时浆体还未参与水化的液态游离水迅速气化,消耗部分反应热量。空白样品在温度达到100 ℃持续一段时间继续上升,加入柠檬酸后温度达到100 ℃,热量消耗超过产生的热量,水化温度降低。随着柠檬酸掺量的增加,该时期水化温度降低幅度增大。

图5 柠檬酸掺量对静态破碎剂加速期的影响

图6所示为不同硼砂掺量在反应加速期达到100 ℃的温度特征变化情况。加入硼砂后升温速率降低,水化峰值温度均在100 ℃左右,比柠檬酸峰值温度下降程度高,此时水化反应产生的热量大于热量消耗,温度不会在该阶段下降。

图6 硼砂掺量对静态破碎剂加速期的影响

2.3 缓凝剂对静态破碎剂体积膨胀率的影响

图7所示为2种缓凝剂不同掺量对静态破碎剂体积膨胀率(48 h)的影响。从图7中可以看出,随着柠檬酸和硼砂掺量的增加,静态破碎剂的初始体积随之增大。柠檬酸加入对初期浆体起到减水作用,柠檬酸对静态破碎剂具有一定的分散作用[16],增大浆体的流动性,促使颗粒相互分散,絮凝结构解体,释放出被包裹部分水参与流动,从而有效提高浆体的流动性,增加浆体初期体积。加入硼砂浆体的pH值提高,抑制了浆体中CaO颗粒的溶解速度,进而减少了CaO颗粒溶化所需的水量。含10个结晶水的硼砂在溶解过程中会释放出部分结晶水。上述因素均使浆体的有效水灰比增大,宏观上表现为浆体的流动性加强。

图7 缓凝剂对静态破碎剂体积的影响

柠檬酸加入使得静态破碎剂膨胀率降低。破碎剂体积膨胀主要来源于晶体结晶,随着水化反应的进行,由于胶体分散系统的热力学稳定性,最细的胶体部分溶解,粒子吸收溶质长大,浆体再结晶。浆体中水分蒸发逐渐干燥,Ca(OH)2溶液过饱和,进一步促进Ca(OH)2结晶和硬化,引起体积膨胀。静态破碎剂的结晶过程是一个受控制的成核过程[17]。为了使晶体自发长大,晶核的大小必须有一个临界值,只有在某一过饱和度下,产生晶核的能量达到临界值,晶核才能增长成临界值。过饱和度较高时形成晶核数量多,晶粒细小,结晶接触点多,容易形成结晶结构网[18]。晶核形成主要在反应诱导期,加入柠檬酸诱导期缩短,溶液处于过饱和时间减少,晶核形成数量降低,导致膨胀率减小。

掺入少量和过量的硼砂都会降低静态破碎剂的体积膨胀率,但1.5%掺量的硼砂会使体积膨胀率增大,体积膨胀率为313.3%,相对增加2.4%。当硼砂掺量为1.5%时,反应诱导期延长,形成晶核数量增多,膨胀率增加。

3结论

(1)随着柠檬酸掺量的增加,水化峰值温度逐渐降低,体积膨胀率逐渐减少。柠檬酸最佳掺量为0.05%,达到水化峰值时间提前4 min,体积膨胀率相对减少0.26%。

(2)柠檬酸可加速静态破碎剂水化峰值温度出现的时间。柠檬酸和水化产物形成可溶性络合物,加快浆体中Ca(OH)2饱和溶液的形成,从而缩短静态破碎剂水化峰值温度达到时间。

(3)随着硼砂掺量的增加,静态破碎剂水化峰值温度均在100 ℃。硼砂最佳掺量为1.5%,达到水化峰值温度的时间相对延迟119 min。体积膨胀率最高为313.3%,相对增加2.4%。

(4)硼砂可延缓静态破碎剂水化峰值温度出现的时间。硼砂与水化产物形成不溶性硼酸钙,包裹在膨胀剂颗粒周围并形成保护膜,覆盖并封闭了膨胀剂颗粒,从而阻滞水分子及离子的扩散,阻碍膨胀剂的水化。