盾尾同步注浆模拟试验研究

黄大维,石海斌,3,罗仲睿,3,罗文俊,方 焘,宋 森

(1.华东交通大学轨道交通基础设施性能监测与保障国家重点实验室,江西 南昌 330013;2.华东交通大学江西省防灾减灾及应急管理重点实验室,江西 南昌 330013;3.苏州轨道交通集团有限公司,江苏 苏州 215004;4.中铁上海工程局集团有限公司,上海 201906)

长期以来,国内外学者对盾构隧道同步注浆理论进行了大量的研究,但是各研究的侧重点有所不同,如:学者针对同步注浆材料配比方案以及浆液泵送方式进行优化改进[1-3];研究水泥水化作用对浆液固结特性的影响及其在浆液扩散中起到的作用[4-6];对在砾砂地层中不同注浆量下引起的地表沉降进行研究[7-9]。通过理论解析法,学者借助于牛顿流体模型、Bingham 流体本构模型,推导出盾尾空隙横断面内浆液压力的分布公式,建立了盾尾同步注浆纵横向整体扩散理论模型[10-12];通过数值仿真软件分析了不同黏度、注浆速率以及初始动水流速对注浆扩散过程的影响[13-15];分析在限定流量时采用不同的注浆方式所产生的浆液的扩散情况[16-18];通过室内模型试验对不同注浆压力下浆液在地层中的扩散性质进行研究[19-22];对非饱和地层中浆液的渗透扩散机理进行研究,建立浆液扩散半径与注浆压力以及注浆时间之间的关系[23-26]。综上所述,目前针对浆液在壁后的扩散形式的研究大都是采用理论分析与数值仿真,但是由于注浆过程处于动态变化中,影响因素众多,单纯的理论分析与数值模拟难度大。

本文基于同步注浆材料点式压注的特点,建立了盾构隧道同步注浆材料点式压注模型试验平台,分析了不同注浆压力下浆液的空间分布以及注浆区域上部土压力变化,并对不同注浆压力下引发的地表沉降进行了研究。揭示了盾尾注浆浆液扩散机理,为注浆压力的选取提供了合理依据,提高了同步注浆的可靠性与安全性。

1 试验简介

1.1 模型试验装置

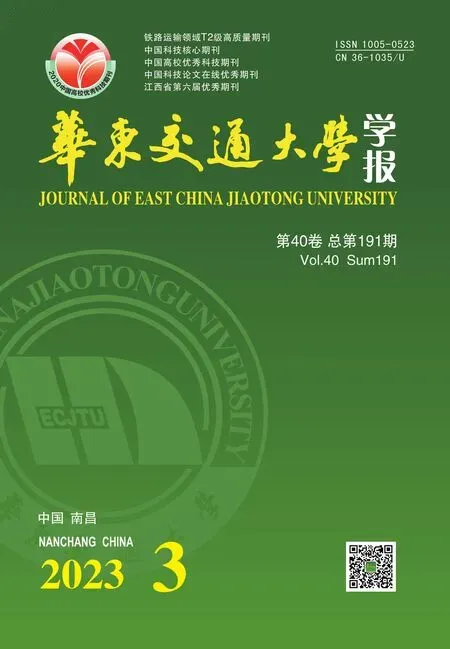

为了准确模拟点式注浆的压力控制以及浆液在壁后空间内受土压力影响下的扩散特性,研发了一种同步注浆模拟装置,模拟装置如图1 所示,主要包括土箱、恒压同步注浆装置、安装有注浆管并可实现同步推进的注浆板。试验采用的土箱内部长,宽,高分别为82.5,76,107.5 cm。正面下部安装有高为20 cm 的有机玻璃板,上部采用双层厚木板进行封闭,并在两者间预留有8 cm 的空间。注浆板从正面放入土箱,并通过留有的缝隙进行拉出,为了能够在试验过程中实时了解到注浆情况,土箱的另外三面使用透明有机玻璃板进行封闭。

图1 盾尾同步注浆模拟装置Fig.1 Shield tail synchronous grouting simulation device

实际同步注浆施工中主要对浆液流量及注浆压力两个方面进行控制。考虑到本试验着重研究的是同步注浆材料在不同注浆压力下的扩散情况以及土体的压力变化规律,需要消除不同浆液注入量所带来的影响,试验过程中需要对浆液注入量进行控制。由于现场施工中采用的注浆设备为脉冲式注浆,产生的注浆压力呈周期性变化,无法保证注浆的均匀性。为此,本试验设计了一种恒压同步注浆装置[15],此装置除了可以提供较为稳定的注浆压力以外,同时可以对浆液质量进行实时监测,从而实现了对浆液流量的粗略控制。以土箱正面底部的玻璃板为界,完成第一阶段填土后放置注浆板,使出浆口与土箱内壁保持5 cm 左右的距离。将其与螺纹拉杆连接并通过旋转螺母来实现在进行注浆的同时保持注浆板的逐步移动,以此来模拟同步注浆。在完成注浆板与恒压同步注浆装置的安装后进行实验的第二次填土,使其提供一定的上部土压力。

1.2 同步注浆材料配置

模型试验中使用的浆液为目前盾构隧道施工中应用广泛的单液可硬性浆液。为消除不同材料对浆液性质产生的影响,采用与现有同步注浆材料相同的材料进行浆液配置,包括砂、水泥、水、粉煤灰及膨润土等。各组成成分的配比参照现有同步注浆材料进行设计,具体配比为水∶水泥∶砂∶粉煤灰∶膨润土=5.63∶1∶11.02∶3.22∶0.85。

2 注浆过程中压力分布规律

2.1 注浆过程中上部土压力变化

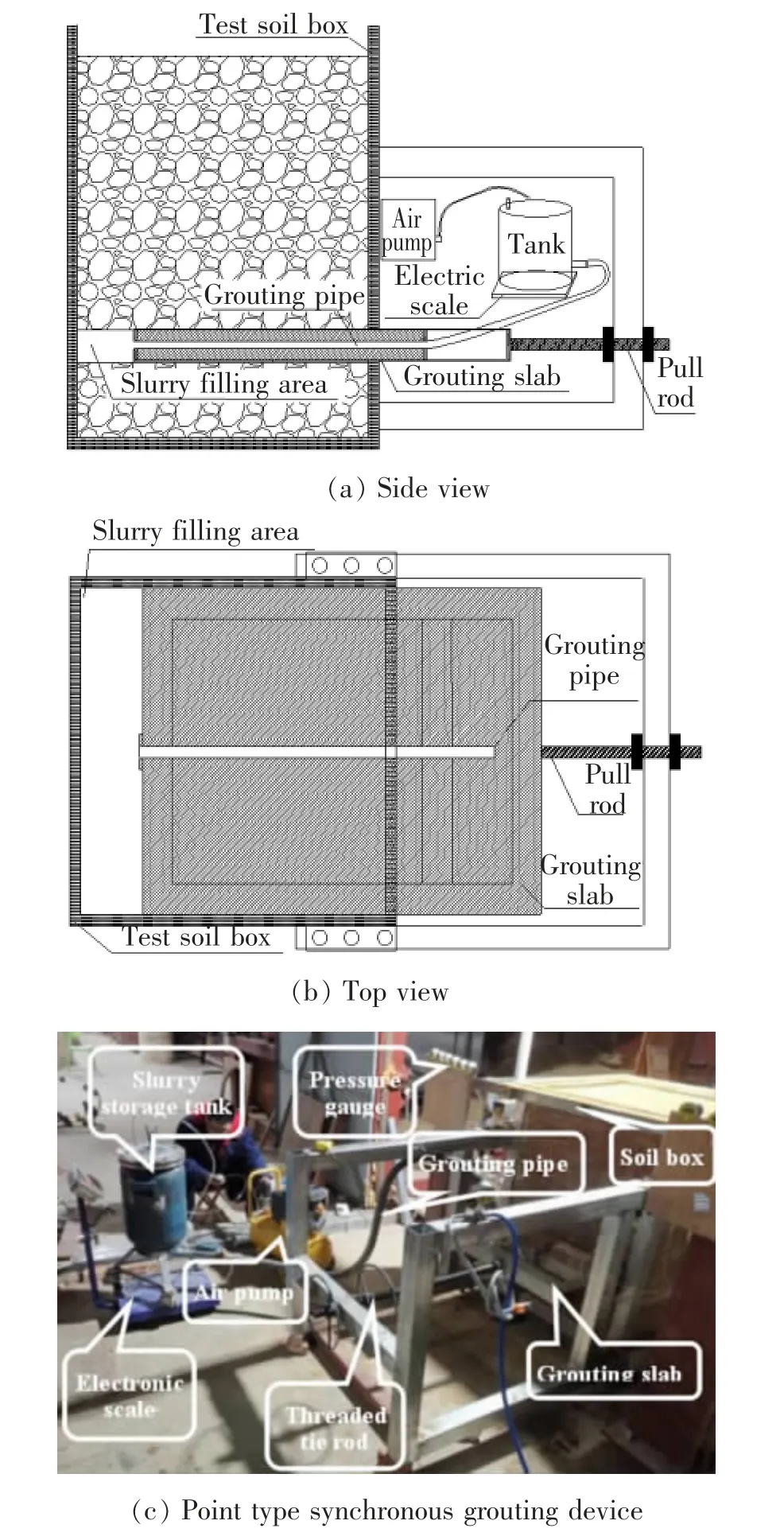

为保证浆液能够顺利注入盾尾空隙中,需要提供一定的注浆压力。从理论上来讲,注浆压力越大,越有利于浆液的扩散,浆液对盾尾空隙的填充效果也越好,但是过大的注浆压力会对周围土体产生扰动,严重时甚至会引起隧道整体上浮、地表隆起等一系列的危害。通过在注浆板上方距离为10 cm 的水平面布设水囊压力计,对注浆过程中的上部土压力变化进行研究,进而分析土体内的应力分布,具体布设方案如图2 所示。

图2 注浆区域上部压力计布设Fig.2 Layout of pressure gauge at the upper part of grouting area

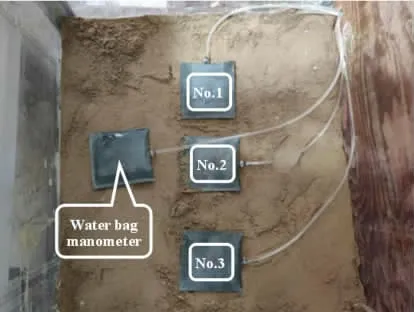

通过旋转螺纹拉杆上的螺母将注浆板逐步拉出,每移动5 cm 对各点读数进行一次记录。垂直于出浆口移动轴线布置的1、2、3 号压力计读数变化代表了注浆过程中该水平面横向上的压力变化情况,对采用注浆压力为15 kPa 进行注浆时的压力变化进行汇总,具体结果如图3 所示。

图3 注浆区域上部土压力分布Fig.3 Earth pressure distribution in the upper part of grouting area

从图3 可以看出,注浆全过程中布设于出浆口两侧的1 号、3 号压力拥有基本相同的变化规律,且两者数值的大小差异较小,而位于注浆轴线的2 号压力计在变化规律与数值大小方面与另外两者均有较大差异。随着出浆口逐渐接近设置的测试断面,由于出浆口保持有较大的注浆压力,位于出浆口移动轴线上的2 号压力计受注浆压力影响较大,压力逐渐增大。由于本试验所采用的土体为砂性土,强度较低,稳定性较差,土体承载能力较弱。在注浆过程中,注浆板向土箱外侧移动,原先在注浆板上方的土体发生失稳并向下滑动,而注入的注浆材料也未能及时将这一间隙进行完全地填充,从而导致除了受注浆压力影响较大的2 号压力计外,两侧原本由注浆板承载的上部荷载转由浆液直接承载,两侧的压力计均出现了压力减小的情况。随着注浆过程的持续进行,出浆口逐渐远离测试断面,2 号压力计读数也逐渐减小,而此时由于注浆材料与土体结合的过程中水分会逐渐渗透入土体内部,同步注浆材料体积缩小,注浆区域上部的土体发生沉降并产生土拱效应,导致位于中部的2 号压力计读数持续减小的同时,位于两侧的1 号、2 号、3 号压力计读数逐渐增大。

2.2 出浆口与注浆区域顶端压力差

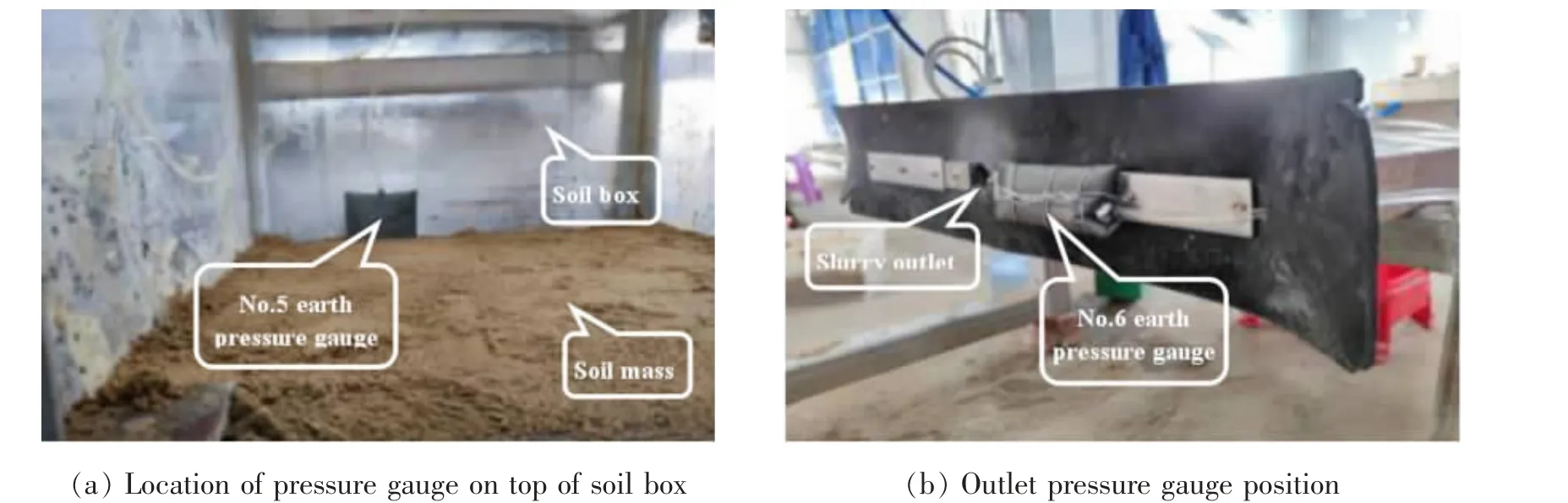

注浆材料在注浆压力的作用下从出浆口流出,随着浆液在地层中扩散,注浆压力消散,在出浆口位置与注浆区域顶端形成压力差。为了研究注浆过程中浆液的压力变化,除了在模型土体内部按上述方式布置1~4 号压力计外,在与注浆板处于同一水平面的土箱内壁上布设第5 号土压力计,同时在注浆板的出浆口处布设第6 号土压力计。具体的布设方案如图4 所示。

图4 测点布设Fig.4 Layout of measuring points

考虑到气泵提供的压力需要经过储浆罐及注浆管,由于储浆罐内浆液的量处于动态变化中,无法保证每次到达出浆口时具有相同的压力损失,在此情况下以气压泵一端的压力作为注浆压力缺乏准确性,因此以出浆口处设置的压力计(即图4 中的6 号)的读数进行控制,并以此作为注浆压力。得到不同的注浆压力下出浆口位置以及土箱顶端的浆液压力如图5 所示。

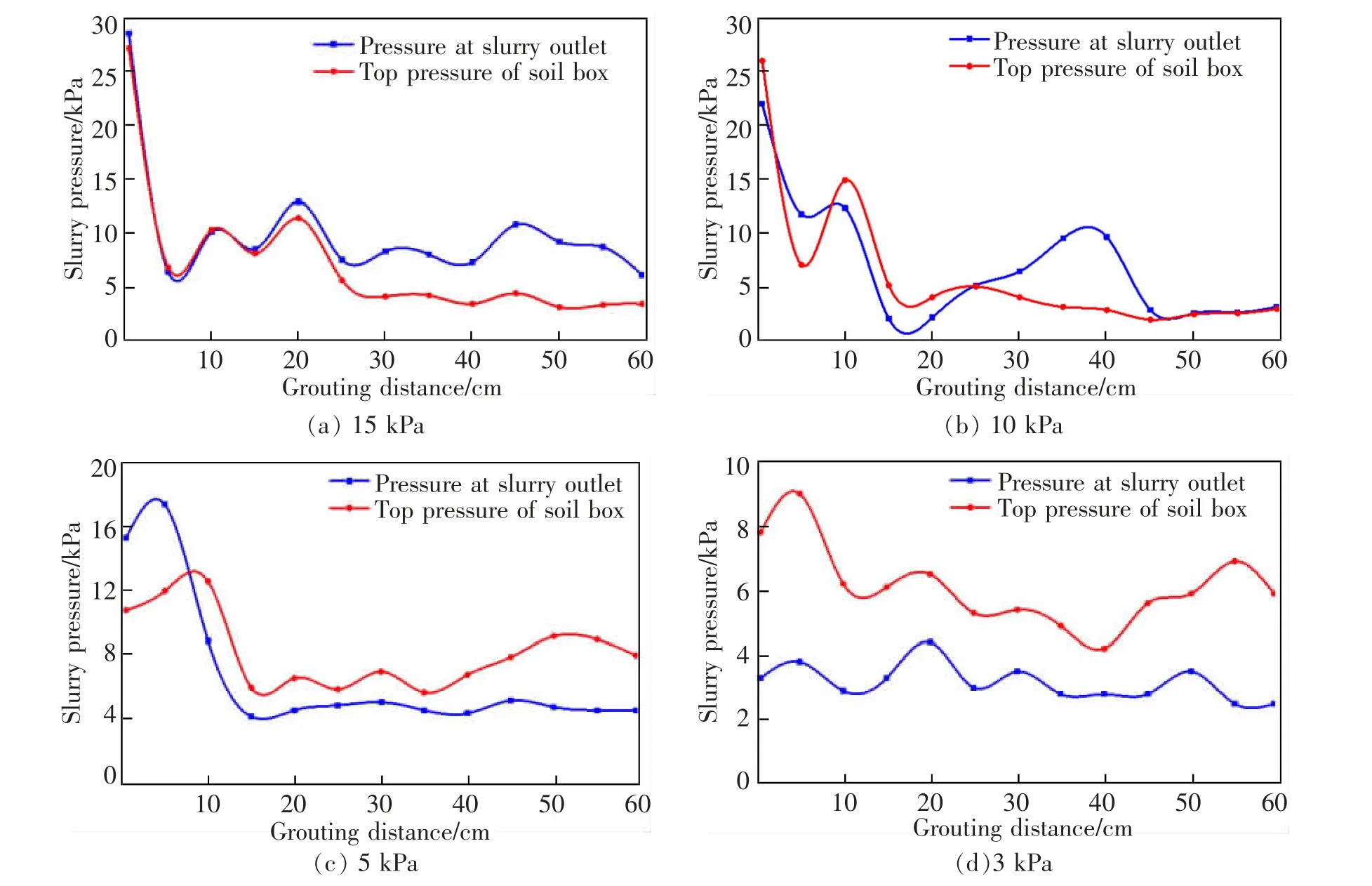

图5 不同注浆压力下出浆口位置与土箱顶端压力关系Fig.5 Relationship between grout outlet position and top pressure of soil box under different grouting pressure

图5(a)~图5(d)是当注浆压力逐渐减小时出浆口位置及土箱顶端压力之间关系的变化过程。在试验开始时由于需要先对注浆管进行填充,为了保证浆液能够顺利注入,同时也为了方便对后续的压力进行调控,因此在每次试验的初始阶段均会采用较大的注浆压力进行注浆,这也就造成了图5 中各组试验的初始压力均相对较大。从图5(a)可以看出,当注浆压力控制在较大值时,随着出浆口逐渐远离土箱顶端,浆液会有较为明显的压力损失,最终出浆口位置压力大于土箱顶端压力。图5(b)采用的注浆压力也相对较大,但是由于试验过程中操作不当导致注浆管堵塞,出浆不畅,因此在曲线中部出现出浆口压力小于土箱顶端压力的情况。同时在试验后期由于更换浆液花费时间较长,读数为静置后读数,这也就出现了两者压力相同的情况。图5(c)表现的是在注浆压力稍小时不同位置处的压力变化。与图5(a)类似,在开始的冲浆环节结束后,减少注浆压力,出浆口及土箱顶端的浆液压力均急剧减小。但不同的是土箱顶端的浆液压力在减小至一定值后基本保持恒定,随着注浆过程的持续进行,最终土箱顶端压力反而大于出浆口位置的压力。上述情况在图5(d)中更为明显,当浆液压力控制在3 kPa 时,可以看到注浆全过程中土箱顶端的浆液压力均大于出浆口的浆液压力。

随着出浆口的逐渐远离,土箱顶端位置受到注浆压力的影响逐渐减小,在一定距离后土箱顶端位置处的压力值受到注浆压力的影响较小,可以大致看作是浆液内部的压力。从图5 中可以看出,虽然每次采取的注浆压力有所不同,但是各种试验浆液内部的压力在稳定后均保持在6 kPa 左右。由此可知,在注浆过程中随着注浆压力的逐渐消散,土箱顶端压力即浆液内部压力主要受土体上部荷载影响,趋于稳定并保持定值。

3 地表沉降与注浆材料扩散特性

3.1 注浆过程中的地表沉降规律

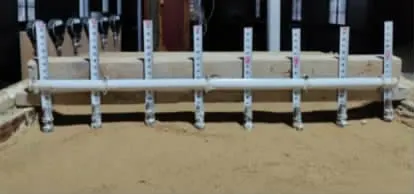

同步注浆过程中浆液扩散以及注浆板的逐步拉出均会对上部土体产生扰动,通过在土体上表面布设沉降标来对地表沉降进行监测,如图6 所示。对每注浆5 cm 距离进行一次地表沉降的记录。测量结果如图7 所示。从图7 可以看出,各组试验的地表沉降曲线形状大致相同,呈现为两边高中间低的凹形曲线。由于两端的土体直接与土箱有机玻璃板接触,摩擦相对较大,因此土箱两端的沉降一般较小。在距离土箱注浆区域顶端较近的中部区域发生沉降较大,并且最大沉降发生的位置也较为固定,均出现在距离土箱顶端16 cm 位置处。考虑在出浆口与土箱顶端预留有5 cm 空隙以及沉降标的布设密度,实际表现为在注浆过程中随着注浆距离的增大,所引起的地表沉降逐渐减小。

图6 地表沉降标布设Fig.6 Layout of surface settlement markers

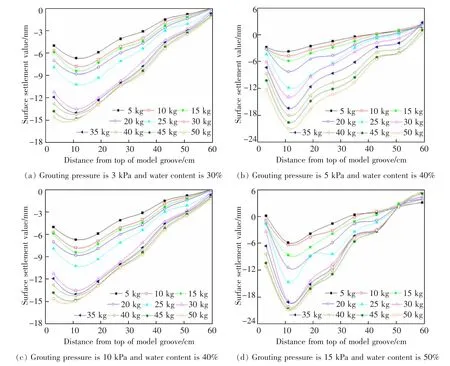

图7 不同含水率注浆材料在不同注浆压力下的地表沉降Fig.7 Ground settlement of grouting materials with different water content under different grouting pressure

图7(a)中注浆压力为3 kPa,采用含水率为30%的浆液进行压注,此时产生的地表沉降较大,最大沉降值为14.9 mm。增加注浆压力至5 kPa,同时增大浆液含水率至40%,此时虽然增加了注浆压力,但是最大沉降值反而增大,达到了21.1 mm。由此可以看出,注浆压力和浆液含水率均会对地表沉降值产生影响,并且在注浆压力较小时,浆液性质对地表沉降的影响更大。保持浆液含水率为40%,此时增大注浆压力至10 kPa,沉降结果如图7(c)所示。此时地表沉降值明显减小,最大沉降值仅有5.7 mm,结合图7(b)、图7(c)来看,在浆液含水率相同的情况下,增大注浆压力可以有效减小地表沉降。图7(c)、图7(d)与图7(a)、图7(b)类似,同时小幅度增大注浆压力与浆液含水率,地表沉降值受浆液含水率影响较大,沉降值变大。从图7(a)的沉降值明显大于图7(d)的沉降值也可以看出,在大幅度增加注浆压力与浆液含水率的情况下,地表沉降值受注浆压力影响较大。从各个曲线的最大沉降值可以看出,适当增大注浆压力将有助于减小在注浆过程中引发的地表沉降。在注浆过程中除了会发生沉降之外,还会在距离土箱顶端较远的地方产生隆起,隆起区域的范围与采用的注浆压力有关,注浆压力越大,产生隆起的范围越大,并且隆起值也越大。

图7(a)是选用较小注浆压力时的地表沉降,与其余的沉降曲线相比,注浆压力较小时,浆液无法很好地填充注浆区域,从而导致在注浆过程中在注浆区域内发生较大沉降。相比较而言,3 kPa 注浆压力下的地表沉降曲线中平均沉降更大且产生的范围更广。除此之外,在土箱另一端也未产生隆起,反而是发生有小幅度的地表沉降。由此可见,注浆压力的选取将会对注浆过程中的地表沉降有较大影响。结合图7 中注浆压力对地表沉降的影响,注浆压力直接影响注浆过程中浆液进入盾尾空隙的效率以及填充空隙的饱满程度。注浆压力过小将导致浆液无法较好地填充盾尾空隙,从而加大注浆过程中的地层损失,造成地表沉降值过大,影响施工安全,并且这在软弱地层中的影响尤为明显。

3.2 注浆材料扩散特性

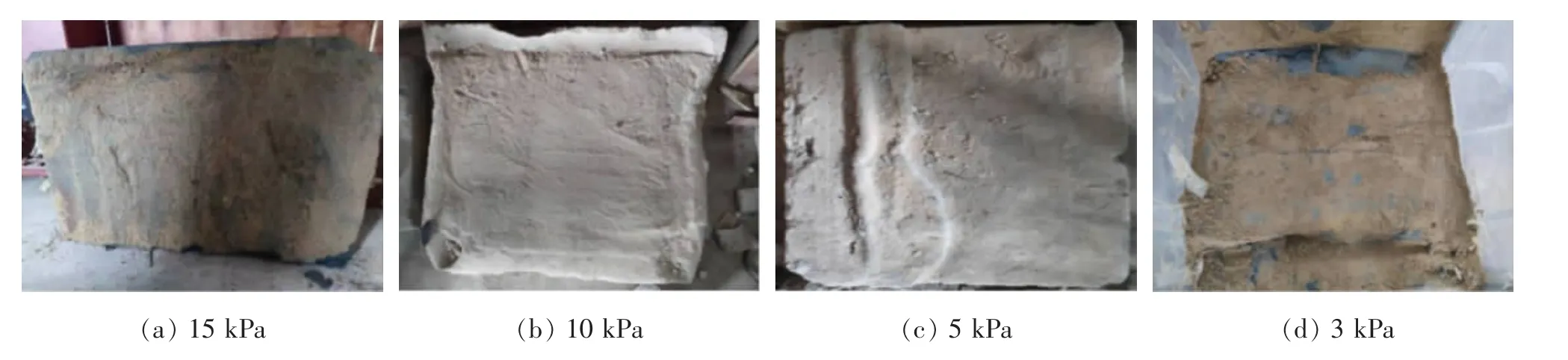

完成注浆待浆液完全凝固后,将各组试验的注浆体挖出,如图8 所示。从图中可以看出,由于选取的土箱尺寸较小,采用的4 组不同注浆压力均能够使浆液完全填充整个注浆空间,并没有出现浆液填充不完全的情况。为了能够定性掌握浆液的扩散情况,对各注浆体的横断面及纵断面厚度进行测量,结果如表1、表2 所示。

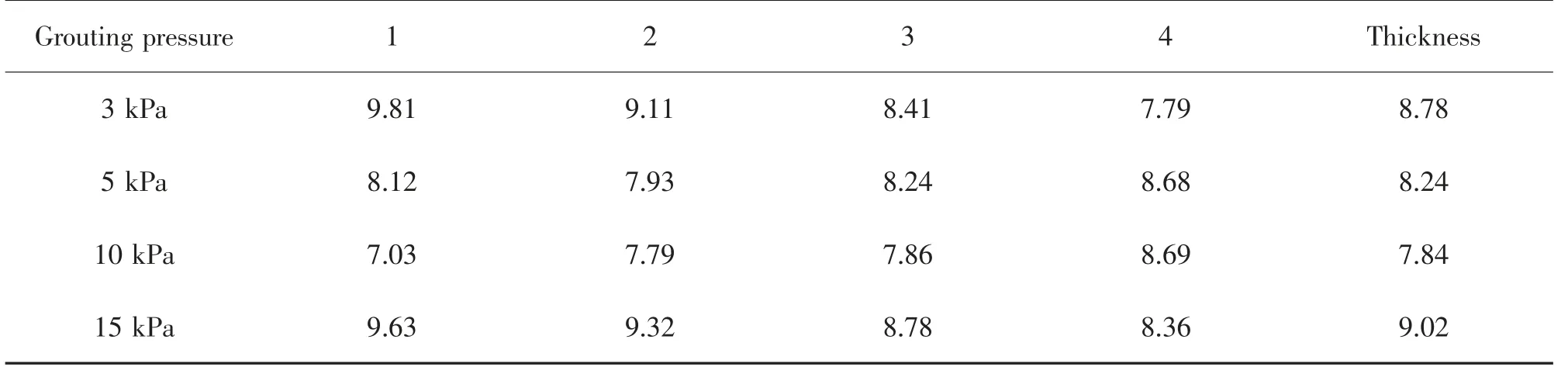

表2 注浆体纵断面各测点厚度Tab.2 Thickness of each measuring point on the vertical section of grouting bodycm

图8 各组试验注浆体Fig.8 Test grouting body of each group

结合各注浆体的纵横断面平均厚度可以看出,注浆压力越大,相对应的注浆体的平均厚度也越大。从各个注浆体纵横断面各测点的厚度分布可以大致看出,较大的注浆压力有助于浆液的均匀分布。注浆压力对注浆体横断面的厚度影响较大,随着注浆压力的减小,最终形成的注浆体的厚度也有所下降。在浆液凝固过程中,由于两侧土体受到摩擦较大,两侧浆体受到荷载较小,从而产生了注浆体横断面的中间位置相对较薄的情况,而两边由于土箱产生的边界效应相对稍厚。由此可以看出,注浆材料的扩散分布情况与地层压力分布有较大联系。注浆体在纵向方向上厚度没有较大差异,除了在注浆开始时施加的大注浆压力以及土箱边界效应的影响下,接近土箱顶端的厚度较大以外,其余测点的厚度分布较为均匀。

4 结论

1)注浆过程中,受出浆口注浆压力影响较大的上部土体压力增大,两侧的土体压力减小;随着出浆口的逐渐远离,上部土体两侧压力逐渐增大,中间压力逐渐减小,产生土拱效应。

2)土箱顶端压力(即浆液内部压力)受注浆压力影响较小,其大小主要与土体上部荷载有关。试验时采用不同的注浆压力,随着浆液压力的消散,土箱顶端水囊压力计均稳定在6 kPa 左右。

3)注浆过程中地表沉降同时受到注浆压力与浆液含水率的影响,注浆压力越大,地表沉降越小;而浆液含水率越大,地表沉降越大。相比较而言,注浆过程中的地表沉降受注浆压力影响更大。

4)凝固后的注浆体横断面厚度表现为纵向中轴线位置厚度小,而两侧厚度大;纵断面厚度分布相对较为均匀。