茄科蔬菜多株同步自动嫁接机设计与试验

王家胜 张 梅 高春凤 尚书旗 王东伟

(青岛农业大学机电工程学院, 青岛 266109)

0 引言

嫁接技术因具有提高抗逆性、克服连作障碍、抵抗土传病害等优点已广泛应用于蔬菜的栽培中[1-2]。当前国内蔬菜嫁接仍以人工为主,存在嫁接效率低、用工成本高等问题,并且由于人工操作熟练程度和技术规范化差异,成活率难以保证[3-5]。因此,实现嫁接自动化对促进嫁接技术的应用以及推动蔬菜产业发展具有重要意义。

日本是率先开展蔬菜自动嫁接技术研究的国家,并已开发出较为成熟机型,如洋马公司研制了T600型半自动蔬菜嫁接机[5-6],采用V形对接法,生产率为600株/h,嫁接成功率为96%。井关公司研发的GRF800-U型瓜科蔬菜全自动嫁接机[7-8],效率达到700~800株/h。韩国HRC公司开发的蔬菜嫁接机通过振动送夹和人工喂苗,效率达600株/h以上[9]。意大利的GR300/3型和GR300型半自动嫁接机[10],由人工喂苗,自动切削上夹,效率为300株/h。荷兰ISO公司研发的蔬菜嫁接机[11],由两人辅助上苗,效率可超过1 000株/h。国内张铁中[12]研发了2JSZ-600型等蔬菜自动嫁接机,采用单子叶贴接法,生产率600株/h,成功率95%,在此基础上,又研发了双臂旋切机构的蔬菜嫁接机[13],性能获得提升。褚佳等[14]设计了单人操作的瓜科穴盘苗嫁接机,采用贴接法,生产率285株/h。李军等[15]研究了用于整排苗自动嫁接的嫁接夹输送机构,供夹成功率达94.7%。辜松等[16-17]研发出2JC-350、2JC-500型半自动瓜科蔬菜嫁接机,采用插接法,生产率分别达350株/h和500株/h。姜凯等[18-19]设计了一种气力式上苗机构及柔性夹持机构,保持了较低的伤苗率。张锋峰等[20]研究了多株秧苗同步夹持机构,夹持成功率超过96.5%。童俊华等[21]设计一种单人补苗的贴接式半自动蔬菜嫁接机,采用仿形导向块和气缸夹持手,嫁接成功率为89%。

当前蔬菜自动嫁接技术研究主要集中在单株嫁接模式。由于苗株差异和定位误差大等原因,蔬菜多株同步自动嫁接还处于研究探索阶段。本文以规格6×12的茄果类蔬菜穴盘苗为嫁接对象,开展一组六株蔬菜苗同步自动嫁接技术研究及关键机构设计,以期为多株同步蔬菜自动嫁接机设计开发提供参考依据。

1 整机方案设计

1.1 嫁接方法选择

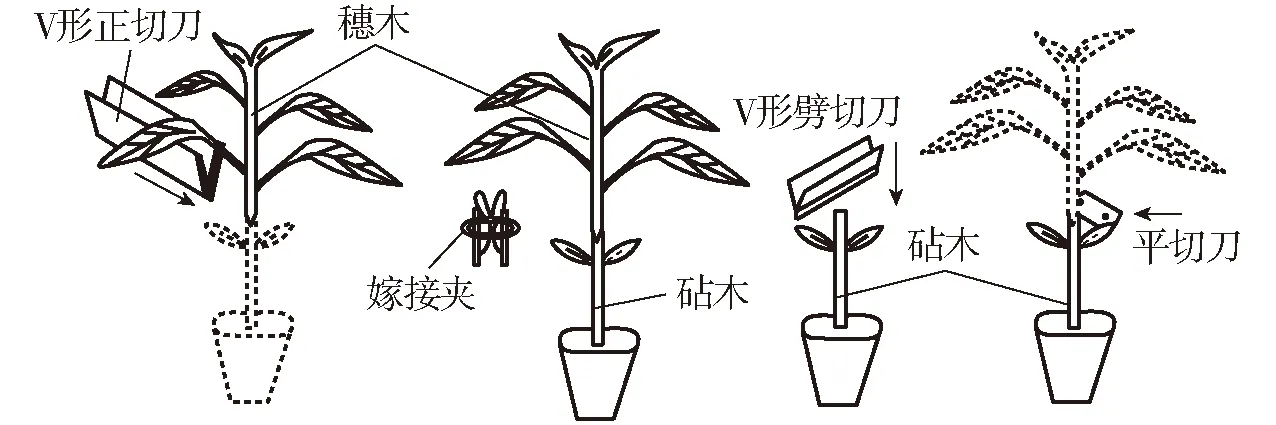

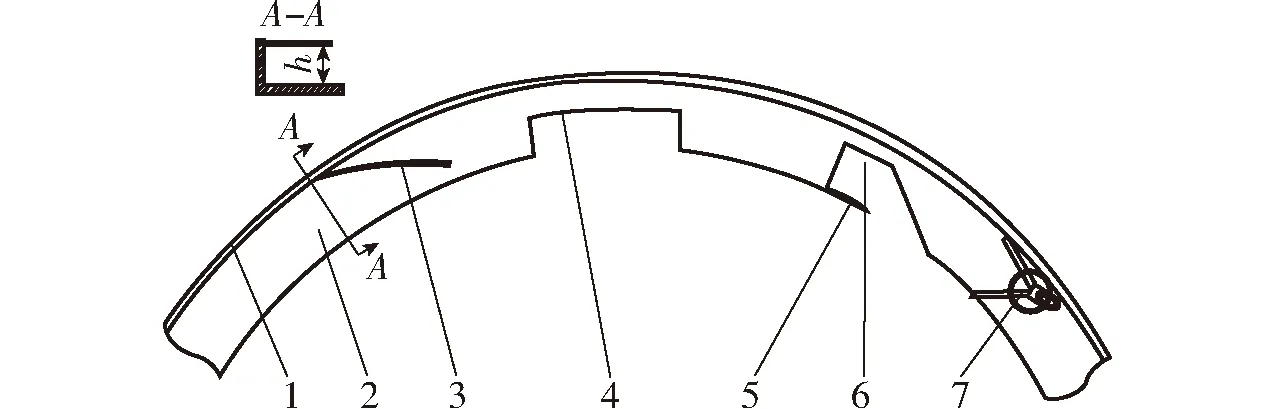

茄果类蔬菜嫁接方法有多种,适合于自动嫁接的方法有贴接法、劈接法、管接法等。其中,劈接法工艺如图1所示,先在砧木第一片真叶上方水平切断茎秆,去除上部茎叶,然后在平切口中部处竖直切出深度10~15 mm的开口;将穗木下半根茎部切除并使切削处呈楔形,将其楔形尖端插入砧木劈切缝中,用夹子夹持固定,完成嫁接作业。尽管劈接法切削环节较为复杂,但砧、穗木贴合质量好,更有利于存活。本文选择劈接法作为自动嫁接的方法。

图1 劈接法工艺流程Fig.1 Process of cleft-grafting

1.2 整机结构与原理

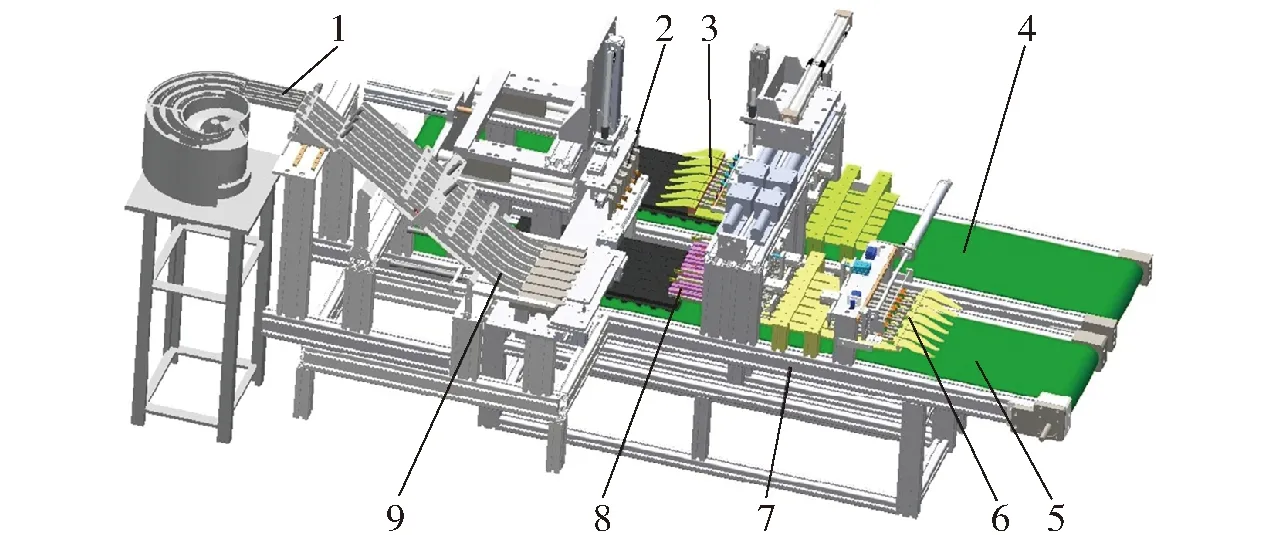

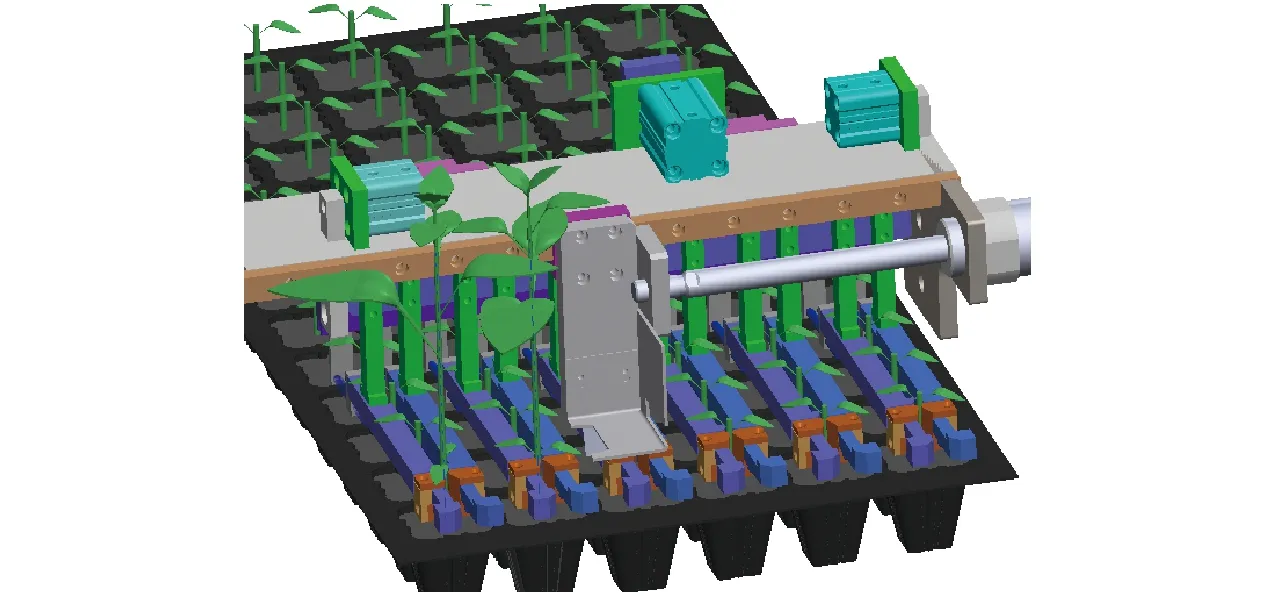

依照劈接法的嫁接工序,设计一组六株同步嫁接机的整体结构方案如图2所示。主要由苗盘输送机构、砧木平切机构、穗木推切机构、砧穗木插接机构、振动排序供夹装置、持送上夹机构、PLC控制单元及气动系统等组成。其中苗盘输送机构选86步进电机驱动,最大扭矩8.5 N·m;其他机构由气缸驱动,气源最高压力0.8 MPa,排气量不低于60 L/min。

图2 嫁接机整机结构Fig.2 Structure of grafting robot1.振动排序供夹装置 2.持送上夹机构 3.穗木推切机构 4.穗木苗盘输送带 5.砧木苗盘输送带 6.砧木平切机构 7.机架 8.砧木劈切机构 9.嫁接夹输送滑道

工作中,装有砧木与穗木的穴盘分别通过两路穴盘苗输送带按相对方向进给喂入,由砧木与穗木夹持切削机构依次对穴盘内1排6株嫁接苗夹持固定后切削。其中砧木苗需要平切和劈切两刀形成劈缝,穗木苗则由V形刀推切一次形成楔形切面。切割后的穗木被移至砧木苗劈缝位置进行精准插接,与此同时,嫁接夹在振动排序供夹装置的作用下完成排序,排好序的6路夹子由持送上夹机构持送到插接好的砧穗木接口处上夹固定。之后穴盘前进一排,再进行下一排6株苗嫁接,直至完成整盘蔬菜嫁接。整个工作流程形成了“三分路,一结合”的同步运行路线,“三分路”是指砧木、穗木和夹子的三路处理工序,“一结合”是指三分路汇集后通过插接和夹持固定结合为一体。

2 关键机构设计

2.1 砧木平切机构

2.1.1结构原理

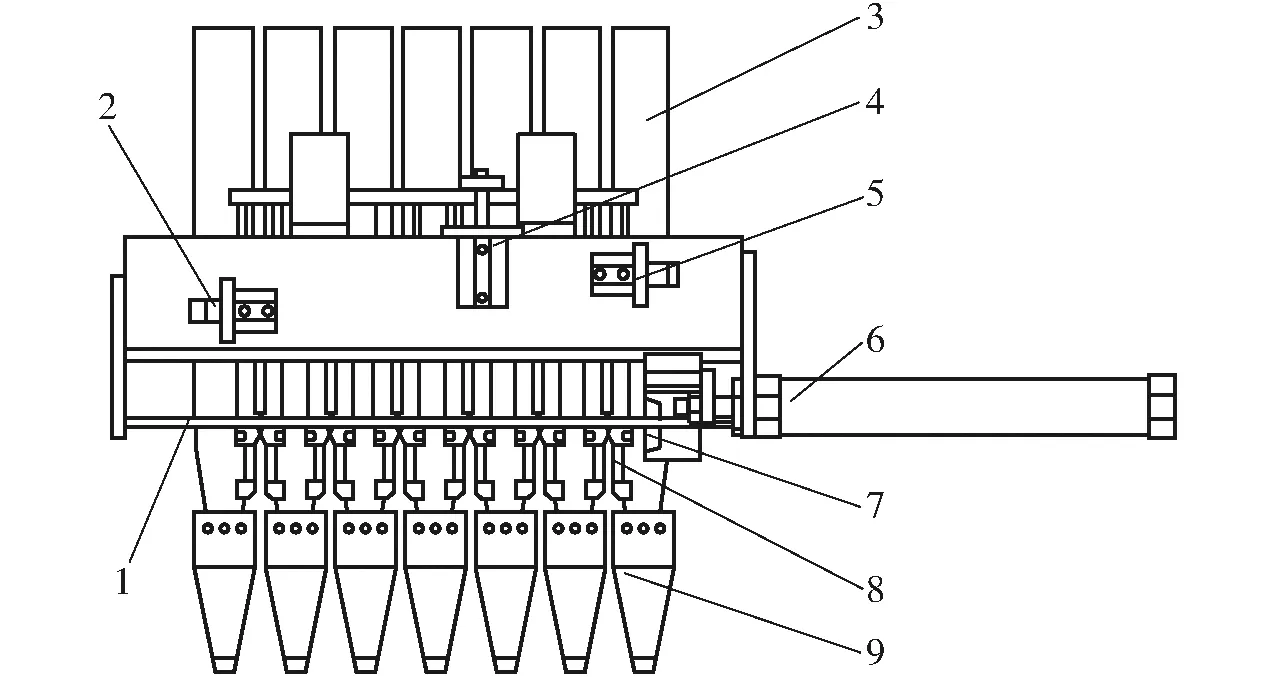

砧木平切机构如图3所示,主要由导引喂入板、限位杆、夹持机构、平切刀、平切气缸、横纵向夹持气缸以及输送导向板等组成。苗盘喂入后,6行蔬菜苗经导引喂入板进入到6路输送通道,当苗株到达限位杆处时,夹持定位机构将6株嫁接苗夹持固定,然后平切刀在平切气缸的作用下一次将6株苗平切完成,之后,夹持定位机构松开,苗盘前进,下一排6株苗到达限位杆后再进行夹持与平切,如此循环,直至整盘苗切割完成后,再进行劈切。

图3 砧木平切机构Fig.3 Horizontal cutting mechanism of rootstock1.限位杆 2.左横向夹持气缸 3.输送导向板 4.纵向夹持气缸 5.右横向夹持气缸 6.平切气缸 7.平切刀 8.夹持定位机构 9.导引喂入板

2.1.2夹持机构

苗株夹持固定是确保苗株精确和稳定切削的关键条件,要求夹持机构夹紧苗株,同时不损伤苗茎。夹持单体结构原理如图4所示,每个夹持单体分别由左、右夹指和左、右滑指组成,当苗株到达指定位置后,左、右横夹指先向中间相向移动,将苗株推送到纵向中线,之后左、右纵滑指同时沿纵向滑移,苗株在四指斜面的联合作用下被夹紧。

图4 夹持单体机构Fig.4 Clamping unit mechanism1.左纵滑指 2.左纵夹指 3.苗株 4.右横夹指 5.右纵滑指

夹紧状态下,为保证夹持力N的均匀性,四指斜面角θ设计为45°。夹持口径是指夹紧状态下四指夹持面的内切圆直径,该参数是确保稳定切削的关键。夹持口径尺寸是由蔬菜夹持位置的苗径确定。工作过程中,可根据不同品种品类蔬菜苗对夹持口径进行微调设定。蔬菜苗径基本满足正态分布,即

(1)

式中dx——蔬菜苗径随机变量,mm

μ——蔬菜苗径的数学期望,mm

σ——蔬菜苗径的标准差,mm

D——蔬菜苗径标准正态分布随机变量

由式(1)可得

dx=σD+μ

(2)

以番茄嫁接(品种:托托斯加)为例,随机选出5组嫁接苗(每组50株),对夹持位置苗径测量,统计得苗径的数学期望μ=3.93 mm,标准差σ=0.21 mm。 根据标准正态分布表,苗径有95%概率在区间[3.52 mm,4.34 mm]。

夹持定位装置在夹持番茄时应既能夹紧最细的秧苗,又不夹伤最粗秧苗。经测定,在较粗苗茎被压缩0~20%范围内,几乎无损伤,所以夹持口径可要求

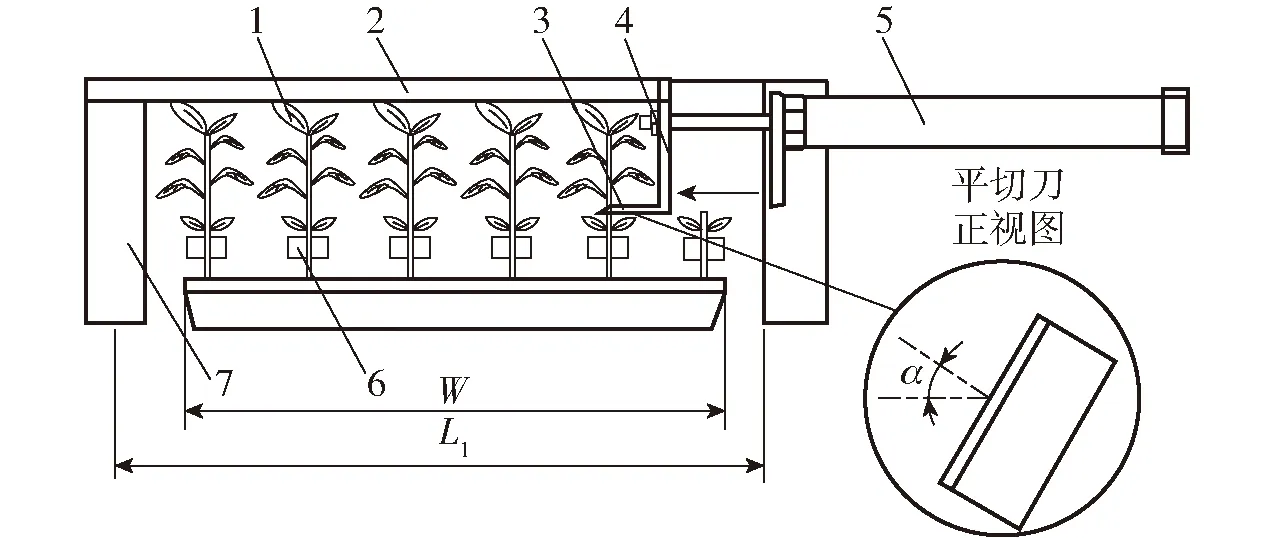

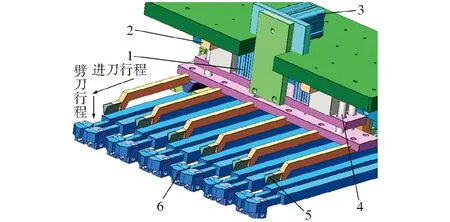

0.8dmax (3) 式中dmin——95%概率的最细苗径,mm d——夹持口径,mm dmax——95%概率的最粗苗径,mm 根据式(3),夹持口径d应满足3.47 mm 2.1.3平切机构 砧木平切实现一次将整排6株砧木苗上部子叶部分去除,并保证切削面平整。平切机构如图5所示,主要由平切刀、平切气缸、平切滑轨、平切支架等组成。当1排6株砧木苗被夹持机构夹持固定后,平切刀在平切气缸驱动下沿横向移动完成6株苗的水平切割,砧木平切效果如图6所示。在切割刀安装板一侧设置推苗侧立板,砧木切除部分在推苗侧立板的作用下被推出嫁接机的一侧落入收集箱内。 图5 平切机构Fig.5 Horizontal cutting mechanism1.砧木苗 2.平切滑轨 3.平切刀 4.推苗侧立板 5.平切气缸 6.夹持机构 7.平切支架 图6 砧木平切效果图Fig.6 Horizontal cutting effect drawing of rootstock 为完成6株苗的切割,平切刀切削行程应不小于穴盘宽度,即 L1≥W (4) 式中L1——平切刀行程,mm W——穴盘宽度,mm 6×12标准规格穴盘宽度W=280 mm,因此确定平切刀行程L1=300 mm。根据平切刀行程选型MF32×300标准气缸作为平切气缸。当平切刀切割速度与刀刃垂直时为正切,两者既不垂直又不平行时为滑切[22]。研究表明,对于具有一定纤维化的物质,滑切比正切更省力[23],为此,将平切刀的滑切角α(切割速度与刀刃法线的夹角)设为30°。 砧木劈切机构如图7所示,主要由夹持机构、劈切刀组、劈切气缸、进刀气缸、劈切刀架等组成。6株平切后的砧木被夹持定位后,由6个劈切刀组成的劈切刀组先在进刀气缸作用下沿进刀导轨向前进刀,然后在劈切气缸作用下沿垂向导杆向下劈切,将对应的6株砧木劈开一条深度为15 mm的缝隙。劈切刀采用V形刀,将秧苗茎秆劈缝两侧撑开,使秧苗强制变形,方便后续插接工序进行。V形刀刃角取β=15°。进刀行程应大于穴盘苗相邻行距,即 图7 砧木劈切机构Fig.7 Rootstock splitting mechanism1.劈切气缸 2.进刀导轨 3.进刀气缸 4.垂向导杆 5.劈切刀 6.夹持机构 L2≥E (5) 式中L2——劈切刀进刀行程,mm E——穴盘行间距,mm 其中穴盘行间距E=43 mm,取进刀行程L2=45 mm,则选ACQ30×45型进刀气缸。劈切行程则为劈缝深度15 mm,则选ACQ12×15型劈切气缸。 穗木切削要求将苗株切为高为10 mm的楔形切面,传统切削需要通过两次斜切完成,为减少机构复杂度,将穗木切削简化为刀刃在一侧的V形刀推切穗木,一次完成切削。切削机构如图8所示,主要由推切气缸、推切刀组和上、下夹持机构等组成。当穗木苗株进入切削位置后,分别由上、下夹持机构将苗株固定,V形推切刀在推切气缸的作用下将穗木切断,上夹持机构将切成楔形断面的穗木移至砧木上端进行插接。 图8 穗木切削机构Fig.8 Scion seedling cutting mechanism1.穗木 2.推切气缸 3.推切导轨 4.上夹持机构 5.推切刀 6.下夹持机构 穗木切削楔面尺寸与V形推切刀的锥角及穗木苗径的关系为 (6) 式中γ——穗木楔面锥角,(°) di——穗木苗株直径,mm hi——穗木楔面高度,mm 对于番茄穗木,苗径平均值为4 mm,为满足楔面高度10 mm,则V形推切刀的锥角设计为γ=25°。 砧穗木插接机构如图9所示,砧木劈切后,夹持机构仍保持夹紧状态,劈切位即为插接位,无需再次夹持定位。穗木切削完成后,则由上夹持机构将6株穗木切削苗分别在升降气缸、横移气缸的联合作用下,由穗木推切位经起升、横移、下降等动作移至插接位正上端后垂直插入砧木劈切口,V形劈接刀后撤退刀,完成穗木与砧木的插接。 图9 砧穗木插接机构Fig.9 Insertion mechanism of rootstock and scion1.横移气缸 2.升降气缸 3.横移导轨 4.砧木 5.穗木 结合穴盘尺寸、苗株高度等参数及整体结构布置,设计确定穗木升降行程为100 mm,横向移动行程为450 mm。则选型升降气缸、横移气缸分别为SI32×100和SI32×450。 嫁接夹结构如图10所示,夹子最大三维尺寸为28 mm×25 mm×10 mm,其重心点O在夹子纵向中心线上、距夹头顶端12 mm处。 图10 嫁接夹结构尺寸Fig.10 Size and structure diagram of grafting clip 振动排序供夹装置的功能是将杂乱无序的夹子进行定向排序,为持送上夹机构提供平躺且夹头朝前姿态的正序夹子。该装置是利用脉冲扭转振动驱动振动盘内的嫁接夹在螺旋上升轨道传送,传送过程中利用 “关卡”将轨道上未符合正序要求的夹子“筛选”掉,只保留符合姿态的夹子通过。输送轨道及滤夹关卡结构如图11所示,轨道宽为25 mm,关卡Ⅰ为限高挡杆,可将侧立与直立姿态的夹子过滤掉,由夹子结构尺寸,限高挡杆距轨道面的高度设计为h=15 mm。关卡Ⅱ为窄轨道,轨道宽度取为10 mm,可将夹头朝外与朝内的夹子过滤掉。关卡Ⅲ为梯形缺口,可将夹头朝后的夹子过滤掉。 图11 振动盘输送轨道及滤夹关卡Fig.11 Vibrating disc conveying rail and filter barrier1.侧挡板 2.轨道面 3.关卡Ⅰ 4.关卡Ⅱ 5.支撑杆 6.关卡Ⅲ 7.正序夹子 持送上夹机构如图12所示,主要由夹指与夹指气缸、升降气缸与升降轨道、推送气缸与推送轨道等组成,可实现3个自由度运动。当排好序的6路夹子到达供夹位置后,由左右两个夹持气缸控制6组夹指将夹子夹起,再由升降气缸与推送气缸的联合作用,将夹子送到插接好的6株砧穗木的插接位置,夹指气缸松开后夹子将砧穗木夹持固定,完成嫁接动作。 图12 持送上夹机构Fig.12 Holding and clamping mechanism1.左夹指气缸 2.升降轨道 3.升降气缸 4.右夹指气缸 5.夹指 6.推送气缸 7.推送轨道 根据夹子的开闭行程确定夹指气缸运动行程为20 mm,则夹指气缸选型为ACQ15×20。综合考虑嫁接机的整体结构、穴盘结构尺寸及秧苗的干涉等因素,确定持送上夹机构的升降、推送行程分别为250、150 mm。则升降气缸选型为SI32×250,推送气缸为SI32×450。 为了验证所设计的蔬菜嫁接机关键机构与整机的性能,以嫁接期的辣椒穴盘苗为作业对象,利用开发的嫁接机样机开展嫁接试验(图13、14)。其中砧木苗品种为威壮贝尔,穗木苗品种为中椒5号。 图13 蔬菜自动嫁接样机试验Fig.13 Test on vegetable automatic grafting robot 图14 蔬菜自动嫁接试验流程Fig.14 Process of vegetable automatic grafting test 试验方法参考企业标准(Q/1100SZS 004—2017)。测试指标为砧穗木切削合格率、嫁接合格率、成活率和嫁接效率,计算公式为 (7) (8) (9) (10) 式中JQ——砧穗木切削合格率,% NQ——切削合格株数,株 N——嫁接总株数,株 JH——嫁接合格率,% NC——嫁接成活株数,株 NH——嫁接合格株数,株 JC——嫁接成活率,% Q——嫁接效率,株/h T——嫁接总用时,h 砧木切削合格标准:平切后切除茎叶与嫁接茎叶完全分离,切削横截面平整;劈切后,在垂直于砧木横切面中线切出一条15 mm深的垂向劈缝,劈缝对中误差与深度误差均不大于20%,对中误差与深度误差计算式为 (11) (12) 式中δc——对中误差,% u——劈切半侧茎厚度,mm r——切口处苗半径,mm δd——深度误差,% yr——实际切割深度,mm ys——标准切割深度,mm 穗木切削合格标准:穗木保留嫁接部分与切除部分完全分离,穗木切削端切成楔形,切面平整。嫁接合格标准:穗木切削楔端能够插入砧木劈缝内相贴合,嫁接夹能够将砧、穗木夹持固定为一体,穗木苗茎相对砧木苗茎倾斜角不大于15°。嫁接成活标准:将嫁接合格的蔬菜秧苗按照农艺要求的环境下保存维护,3 d后茎叶未蔫,保持成活。 考虑到砧木苗的劈切质量是影响后续嫁接合格率与嫁接成活率的重要因素,因此先开展以切削速度、夹持定位误差和嫁接苗茎秆纤维硬度为因素的切削质量正交试验,以优化后的工作参数进行整机嫁接验证试验。每次试验测定砧木与穗木各1盘,每盘72株秧苗,重复3次,测定指标取平均值。 切削质量优化试验中,切削速度由气缸压力来控制;夹持定位误差则取夹持后相邻苗株的实际间距与标准间距差的均方根。苗茎秆纤维硬度表示嫁接苗切削难易程度,本文定义为切削刀沿茎秆径向切断过程中在垂直刀刃方向上施加最大力。茎秆纤维硬度根据嫁接苗生长期来选组,生长期越长,茎秆纤维硬度则越大。三因素水平取值如表1所示。 表1 因素水平Tab.1 Factors and levels 嫁接装备工作流程是由PLC控制下的多工位时序作业,因此,基于时序的控制程序确定后,1排 6株嫁接苗的嫁接周期亦确定,因此在不改变控制时序程序的验证试验中,嫁接效率为固定值。 切削质量正交优化试验结果如表2所示(A、B、C为因素水平值)。由表2可知,各因素对切削质量的影响由大到小依次为夹持定位误差、茎秆纤维硬度和切削速度,最优组合为A3B1C1。夹持定位误差对砧木劈切对中误差影响较大,尤其是6株同步定位误差累计易导致劈缝偏离,会直接影响嫁接合格率。夹持定位误差除了受夹持机构的安装精度影响外,跟苗株茎秆生长的直立度和个体间尺寸形态的差异性有较大关系,但这是不可控因素。嫁接苗茎秆纤维硬度对切削质量影响也较大,生长期越长,纤维硬度越大,因此进入嫁接期的蔬菜应尽早完成嫁接,确保切削质量。另外,切削速度越大,切削面越光滑平整,但速度过大,整机受到的振动冲击越强,反而影响嫁接合格率,切削速度为1.5~2.0 m/s较合适。 表2 切削质量正交试验结果Tab.2 Orthogonal test of cutting quality 结合以上试验结果分析,确保夹持机构尽量高的安装精度,切削速度设为1.5 m/s,选取刚进入嫁接期、茎秆纤维硬度较小辣椒苗作为对象开展嫁接机性能验证试验,试验结果为:砧穗木切削合格率98.6%、嫁接合格率97.1%、嫁接成活率96.2%、嫁接效率720株/h。 试验结果表明,嫁接机在较高的切削合格率的条件下,嫁接合格率和成活率能够达到设计要求。另外,试验中通过观察还发现,嫁接合格率除了受切削质量影响外,上夹固定产生的冲击及上夹后夹持机构松苗时苗株恢复原位产生的晃动也易引起穗木歪斜或脱离砧木劈缝。通过降低夹指气缸与夹苗气缸的气压来减缓松夹与松苗的速度可改善夹子闭合冲击与松苗晃动产生的影响,但气缸压力降低,对夹子和苗的夹持力亦降低,持夹与夹苗的稳定性降低,嫁接质量不能得到保障。后续研究可考虑采用伺服电机代替夹指与夹苗气缸,实现速度可调可控,是解决以上问题的可行方案。 (1)基于劈接法提出了茄科蔬菜六株同步自动嫁接机的整机结构方案,可连续实现穴盘苗自动进给、砧穗木的切削与插接、嫁接夹的定向排序与上夹等功能。设计砧木平切机构、砧木劈切机构、穗木推切机构、砧穗木插接机构、振动排序供夹装置及持送上夹机构等关键机构,确定了各机构的主要结构参数。 (2)以辣椒苗为嫁接对象,开展了六株同步嫁接机切削质量正交试验,试验结果表明,提高对苗株的夹持精度和切削速度、较小的茎秆纤维硬度有利于提高切削质量。切削速度设为1.5 m/s,对刚进入嫁接期辣椒苗进行样机性能验证试验,结果显示,砧穗木切削合格率为98.6%、嫁接合格率97.1%、嫁接成活率96.2%、嫁接效率720株/h,达到设计要求。

2.2 砧木劈切机构

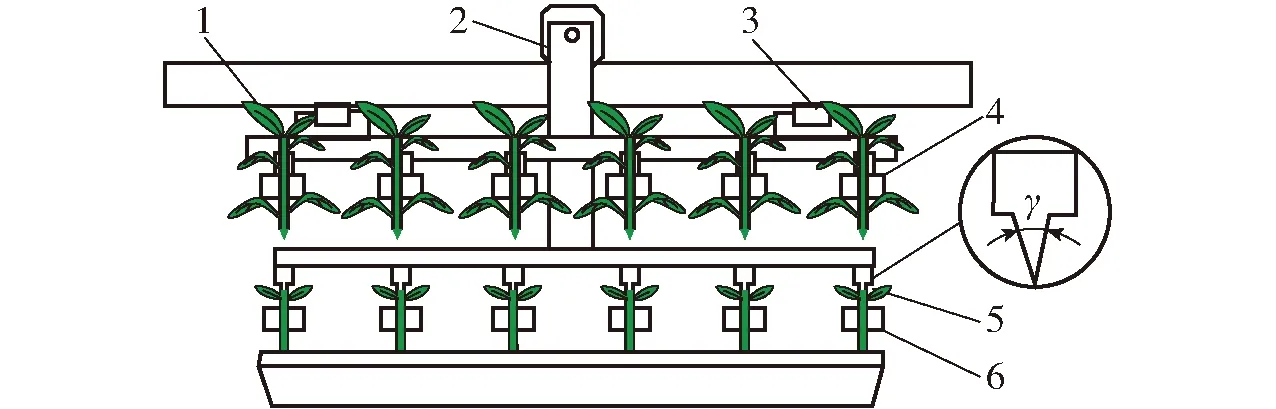

2.3 穗木推切机构

2.4 砧穗木插接机构

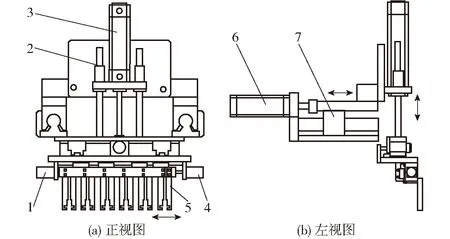

2.5 振动排序供夹装置

2.6 持送上夹机构

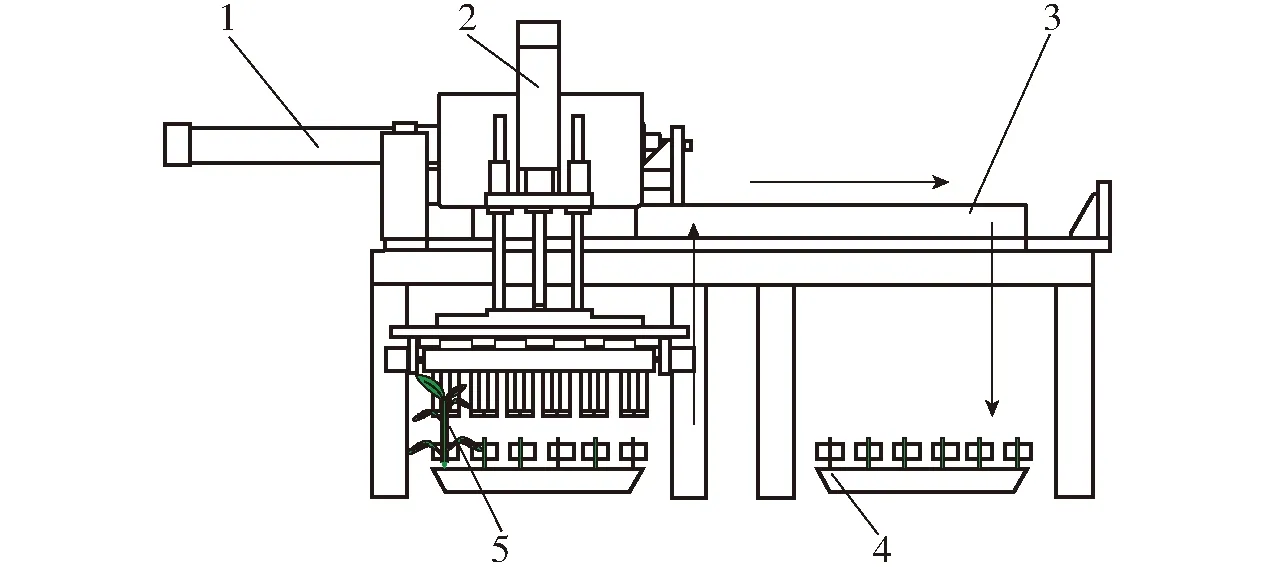

3 试验验证

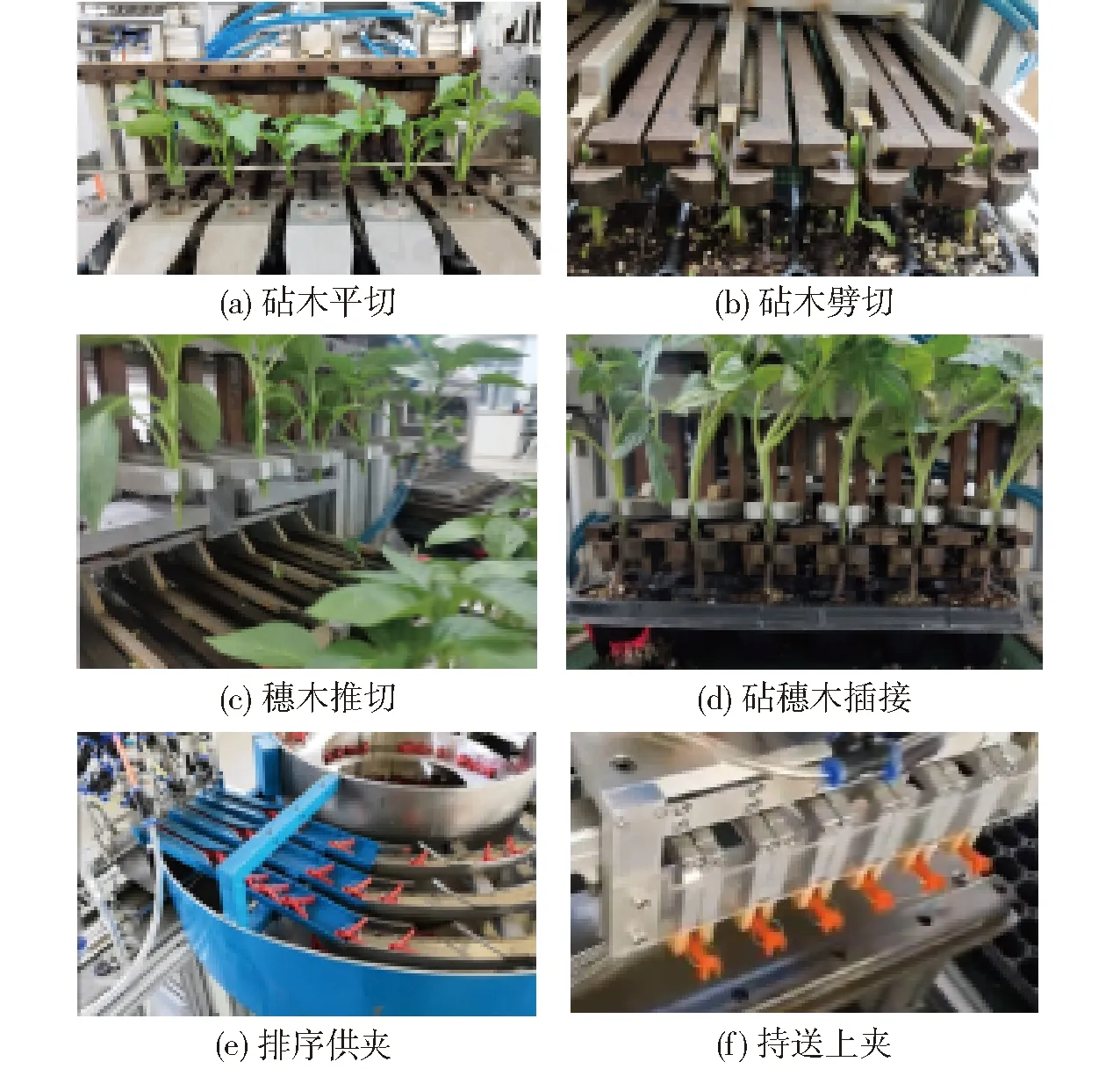

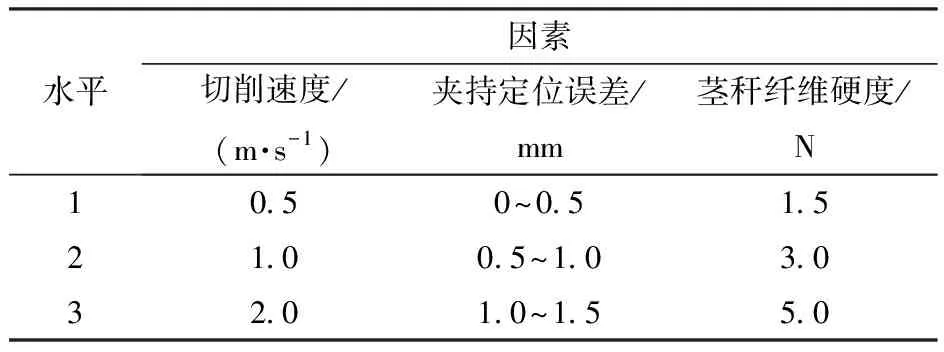

3.1 试验材料与方法

3.2 试验结果与分析

4 结论