导流式输水管网消能装置设计与影响因素研究

喻黎明 张玉胜 崔吉林 李 娜 杨汶翰 郝志铭

(1.昆明理工大学现代农业工程学院, 昆明 650500; 2.西南有色昆明勘测设计(院)股份有限公司, 昆明 650217;3.云南点润节水设备制造有限公司, 昆明 650600)

0 引言

输水管网在农业生产中起着举足轻重的作用,高压水会对输水管网的运行安全和稳定造成威胁[1]。管网消能防止下游出现相关安全问题[2~3],山区灌溉和雨水收集工程高差较大,低处管网极易出现爆管,影响使用寿命[4]。传统的解决方案都是安装阀门,调节输水压力,但会造成过流量不足或者成本过高等问题[5]。目前消能装置是山丘区输水管网的重要设施,但现有的消能装置对于小型用户或者雨水集流灌溉来说,投资成本过高。所以成本较低的消能装置对于保障我国干旱区或者季节性干旱区山丘雨水集流灌溉管网的安全以及山丘区输水管网的安全运行具有重要意义。

消能装置主要分为两类:旋流式内消能装置和突扩突缩式内消能装置[6]。其中突扩突缩式内消能装置中孔板式消能可分为单级孔板消能工和多级孔板消能工两类[7]。张婷等[8]研究了齿墩内表面不同的两种体型齿墩式内消能工,利用Fluent模拟方法探讨了两种导流孔在流速场、压力场、紊动能及水力参数等对比分析。张婷等[9]研究了齿墩状内消能工的消能及压力特性,通过物理模型试验对不同面积收缩比的齿墩状内消能工进行了研究。李晓娟[10]分析了不同齿墩长度对齿墩状内消能工的水头损失系数、消能率、壁面时均压强系数沿程分布规律、断面压力云图分布以及流速矢量分布的影响。延耀兴等[11]通过调整孔板的扭转角度和孔板间距对阶梯螺旋孔口式孔板消能降压装置进行了研究,控制不同结构组合方式,满足不同节水灌溉方式对水压的需求。延耀兴等[12]主要对螺旋式孔口管道消能装置水力特性进行了试验研究,发现消能率随扭转角的增大而增大。宋驰[13]控制节流片开口角度和叶片偏转角度对外圆筒消能装置进行优选设计。综上,诸多学者均对不同类型消能装置进行了广泛的研究,但是研究对象结构单一,主要通过控制过流面尺寸和过流面形状很难揭示消能机理,使得结构优化较少。

因此,本文以导流式消能装置为研究对象,利用导流孔的突缩和突扩消能方式,以及导流孔布置角度并结合导流片促使水流在装置内部对冲,从而对能量造成消耗。通过多种分析方法来阐述其内部流态与消能的关系,对比不同孔径和有无导流片影响因素,系统分析消能率的变化规律,从而准确地筛选出最佳结构因素水平,并提出结构优化建议。

1 导流式输水管网消能装置设计

1.1 设计要求

导流式输水管网消能装置设计要求包括:①良好的消能效果,满足预期工作要求。②结构简单,安装便捷,满足环境要求。③消能装置前后端流速稳定。④制作材料价格低廉,有效降低成本。

1.2 总体结构设计

如图1所示,消能装置包括上壳体、下壳体、消能板、导流片,将上壳体盖合在下壳体上,在上壳体和下壳体之间形成消能空腔,消能空腔一端设有进水口,另一端设有出水口,消能空腔内布置有消能板,消能板上部设有导流孔,当长时间工作后,可定期拆卸方便清洗内腔。通过在消能空腔中设置多片消能板,选取的消能板片数既要确保消能能力,同时也要考虑过流能力[14]。选取超过5片时虽然消能效果会更好,但是提升空间不大,同时也会造成材料浪费、提升使用成本,经过多次对比仿真预试验,选取5片消能板比较合适。进出口两端采用螺纹连接保证密封性和连接强度。为减少试验误差,装置设计模型与试验模型都采用1∶1等比例尺寸,消能装置模型参数见表1。

表1 结构参数Tab.1 Structural parameters

图1 消能装置结构示意图Fig.1 Schematics of energy dissipation device structure1.入口 2.消能板 3.导流孔 4.导流片

1.3 消能板结构设计

消能板是消能装置核心工作部件,如图1d所示,消能板垂直对称线上侧设有导流孔,导流孔内安装有导流片。消能空腔内均匀间隔设有朝出水方向弯曲的消能板,消能板水平投影为圆形,水流冲击后能快速扩散开,作为优选,消能板的倾斜角度为45°,水流进入后冲击第1块消能板,然后从第1块消能板上导流孔流出,由于消能板整体弯曲设置,因此从第1块消能板上导流孔流出的水向斜下方流动,冲击第2块消能板下部,不断重复,直至从出水口流出。

2 数值模拟及试验测试平台

2.1 数值模型参数选择

结构优化试验需要在不同工况下选取关键因素进行数值模拟[15],导流片在流域中改变了水流的方向与分布[16],试验中研究对象导流孔和导流片对装置消能率起关键作用,本试验选取入口流速、导流孔径比例、有无安装导流片3种因素(表2),入口流速设置水平分别为1.0、2.0、3.0 m/s;导流孔径比例设置,以基础导流孔直径12 mm成比例保持递增(1∶1.1∶1.2∶1.3∶1.4)对应12.0、13.2、14.4、15.6、16.8 mm,成比例保持递减(1.4∶1.3∶1.2∶1.1∶1)对应16.8、15.6、14.4、13.2、12.0 mm,以及比例保持不变(1∶1∶1∶1∶1)均对应12 mm,平均孔径分别为14.4、14.4、12.0 mm。一方面可以探讨导流孔径对消能率的影响,另一方面为了说明导流孔径比例保持不变布置方式消能率较高,同时单一控制方便加工制作和组合安装。通过Fluent数值模拟计算,探讨不同因素对消能装置整体性能影响的规律,从而找到影响因素水平的最优组合。

表2 试验因素水平Tab.2 Test factors and levels

2.2 几何模型建立

采用SolidWorks 2021建模,共6个模型并网格化,网格为四面体网格,网格间距为2,并对网格优化,提升网格质量,最低保持在0.35以上,网格数为7×105个左右(表3),并对其做无关性检验[17],在Fluent中设置相关参数进行模拟,选定数学模型、离散方法和求解算法[8]。

表3 试验对象网格数Tab.3 Grid number of test object

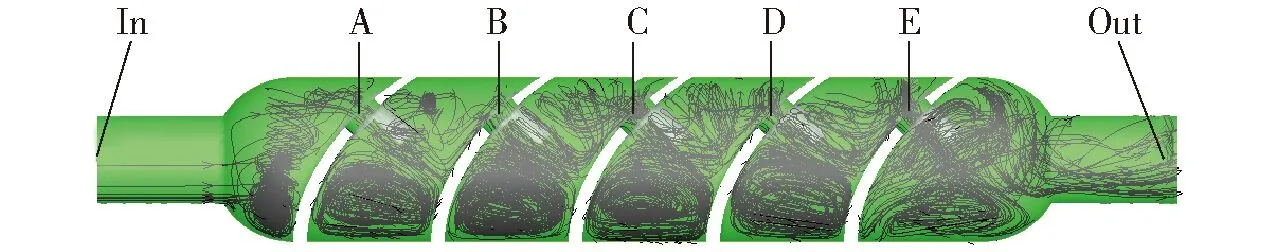

图2中,设置了7个监测面:In、A、B、C、D、E和 Out,取7个监测面的数据,采用Tecplot后处理软件设置需要的压力、流速、涡量场等。

图2 消能腔内流线图和监测面位置分布图Fig.2 Flow diagram in energy dissipation cavity and location distribution diagram of monitoring surface

2.3 边界条件设定

由于消能装置空腔内部存在回流和射流现象,故采用标准k-ε模型[18]。进口条件设置为速度入口,分别为1.0、2.0、3.0 m/s,湍流强度对应入口流速,分别设置为4.64%、4.26%和4.05%,水力直径25.6 mm,出口条件设置为压力出口,压力设置为0.1 MPa[19],其余边界条件设置为无滑移固壁边界,壁面采用标准壁面函数。

2.4 试验测试平台

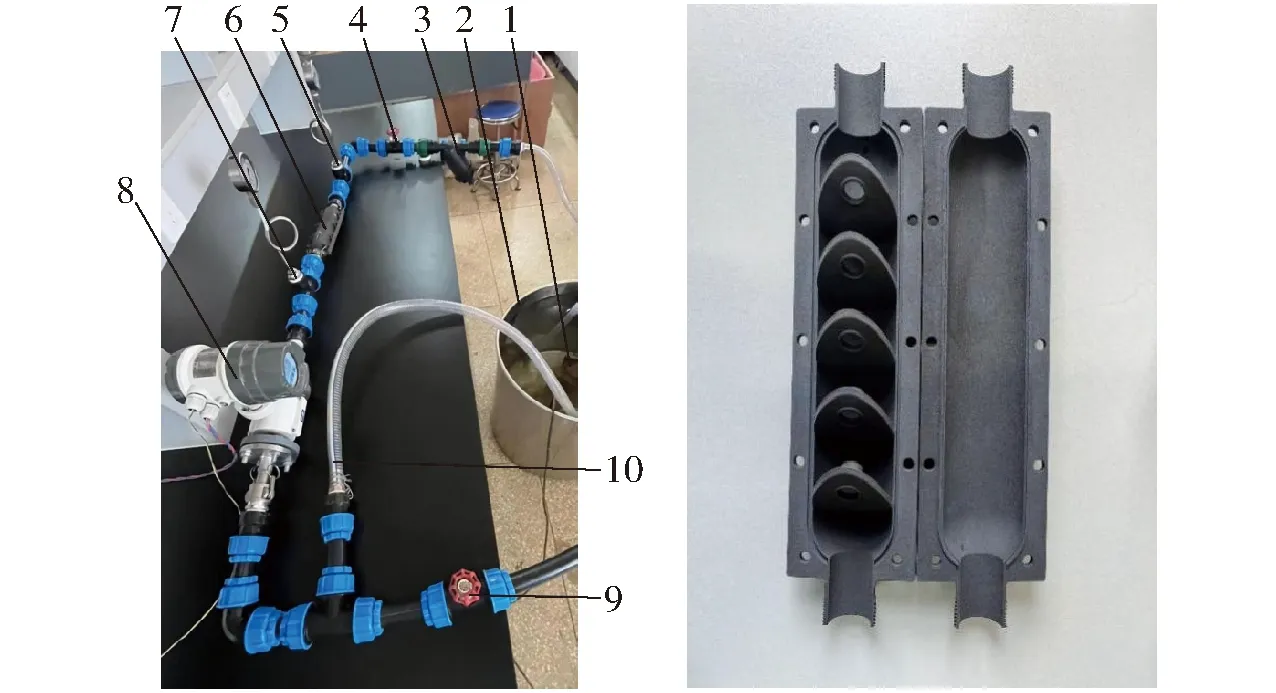

试验在昆明理工大学实验室进行,通过对比试验测试和数值模拟的结果,以验证数值模拟的准确性。消能装置3D打印,材料为灰黑玻璃增强尼龙,以保证强度和刚度。测试平台如图3所示。试验时,调节消能装置前端流速调节阀,控制电磁流量计的读数稳定在1.0、1.1、1.2、1.3、1.4、1.5 m/s时进行测试,通过微调出口端压力调节阀,使出口压力表数值保持在0.1 MPa。

图3 试验测试平台装配图Fig.3 Test platform assembly drawing1.水泵 2.蓄水桶 3.Y型网式过滤器 4.压力调节阀 5.出口压力表 6.消能装置 7.入口压力表 8.电磁流量计 9.流速调节阀 10.水管

3 结果与分析

3.1 压力分布

消能装置的压力分布可以直观地观测装置的消能效果,图4为入口流速3.0 m/s且导流孔径比例保持不变时的总压降,压力呈现递减趋势,每个消能腔内水压都在逐级递减,并且从导流孔内出来的水流呈喷射状,喷射水流的压力慢慢消减,一个腔体接一个腔体的压力呈现阶梯状释放,压力逐渐变小,以此类推。对于每一个不同的入口流速,或者不同结构,均会出现类似的现象。

图4 入口流速3.0 m/s且导流孔径比例保持不变时的 总压降Fig.4 Total pressure drop diagram when inlet velocity was 3.0 m/s and diversion aperture ratio remained constant

图5为6组结构3种入口流速下7个监测面压力。其中监测面A、B、C、D、E可以反映5个导流孔位置的总压,从图5可以看出,从入口到导流孔A和从导流孔E到出口段压降幅度较小,说明从入口进入导流孔A和从导流孔E到出口段消能能力较低;当从导流孔A到E时,6种不同结构3种不同入口流速工况下压力下降非常快,说明消能能力强,是主要的消能结构。但下降情况稍有不同,P-W和P-Y两组压降基本保持成一条斜线,Z-W和Z-Y两组压降幅度由刚开始相对较大再到后面相对较小,呈现凹陷形状,J-W和J-Y两组压降幅度则相反,由刚开始相对较小再到后面相对较大,呈现凸出形状,这是因为导流孔径局限了过流面积,从而影响导流孔内平均流速,导流孔径越小,导流孔内平均流速越大,故加大了局部水头损失,加快了压力能转换为水动能的效率。

图5 6组结构3种入口流速下7个监测面压力变化曲线Fig.5 Pressure change curves of seven monitoring surfaces at three inlet velocity of six groups of structures

消能装置的消能率ηk取决于消能装置上下游相对压力差,即消能装置入口与出口的压力差与入口压力的比值[6],即

ηk=(p1-p2)/p1×100%

(1)

式中p1——入口压力p2——出口压力

如图6a所示,结合式(1)可以得出不同入口流速、不同结构下的消能率。P-Y、P-W在相同入口流速下相较于其它对照组的消能率最高,则表明导流孔径比例保持不变时,消能效果更好。如图6b(图中J-W12表示导流孔直径d1=12 mm,J-W14表示导流孔直径d2=14 mm,以此类推)所示,随着入口流速的增大,即流量的增大,消能率也会增高,同时导流孔直径在d1=12 mm的消能率高于d2=14 mm的消能率。也就是说局部水头损失主要集中在导流孔,导流孔径与入口流速决定了导流孔处平均流速,不同导流孔径与入口流速会产生不同的平均流速,使得消能率也会发生规律性变化。综上,在实际使用满足不同消能工况时,控制导流孔内平均流速,是能否达到消能需求的关键影响因素。

图6 不同入口流速下消能率对比Fig.6 Comparison diagrams of energy dissipation rate at different inlet velocities

3.2 流速分布

图7为入口速度为2.0 m/s时3组结构的流速云图,可以直观地发现不同速度场的情况以及最高流速场产生的次数。

图7 入口速度为2.0 m/s时3组结构的流速云图Fig.7 Velocity nephograms of three groups of structures when inlet velocity was 2.0 m/s

由图7可以看出,由于消能腔内部导流孔的存在使流域中出现过流面积的突缩与突扩,导致导流孔处出现高流速域,并且在每个腔体内部都出现不同大小的涡流区,在涡流区中心水体的流速趋于0 m/s,表4为入口速度为1.0、2.0、3.0 m/s时6组结构流场的最高流速。与图7对比发现每个消能装置局部最高流速都出现在过流截面积最小的导流孔处,表4中无导流片局部最高流速均比有导流片局部最高流速高,是因为导流片安装在导流孔的出口侧,会增大水流穿过导流孔的阻力,但是这种阻力会持续存在,使得导流孔内最高流速会偏小于无导流片状态,但影响范围较小,最高流速也较为接近。结合伯努利公式可知流体的动能、势能和压力能是一个恒量,三者可以相互转换[20]可以阐述这一现象,忽略沿程水头损失,流速越大,压力能转换为动能越明显,局部水头损失越大,进一步说明导流孔径比例保持不变,更有利于消能。

表4 入口速度为1.0、2.0、3.0 m/s时6组结构中最高流速Tab.4 Obtained highest velocity in six structures when inlet velocity was 1.0 m/s, 2.0 m/s and 3.0 m/s

水流遇到消能板阻挡,流动方向发生改变,经过导流孔因过流面直径变小,导致局部水头损失增大,从导流孔穿过直接撞击消能板,消能板弯曲设计配合导流片将有助于在消能空腔中形成水漩涡,使得流体水动能减小,水流自身在导流孔进水位置再次相互碰撞,发生强烈剪切作用并在消能空腔内产生强烈紊动,从而对水流进行有效消能。其中局部水头损失主要在于腔内过流面积的突扩突缩以及导流孔出水口倾斜角度的影响。采用水力学相关公式用近似法计算,入口突缩阻力系数为0.75、出口突扩阻力系数为0.4、导流孔倾斜阻力系数为0.85。在入口速度为1.0 m/s时,导流孔内平均流速为4.55 m/s,结合公式局部水头损失为

(2)

式中H0——局部水头损失,m

v——管道内平均流速,m/s

ζ——阻力系数

g——重力加速度,m/s2

由式(2)计算可得局部水头损失H0=10.63 m,总水头损失H=11.585 m,因此,局部水头损失占总水头损失的96.3%。由于通过Fluent运算的流量普遍偏大[21],水头损失也会变大。所以当计算总水头损失时,可以忽略沿程水头损失[22]。

3.3 涡量场分布

分别选取两种导流孔径比例和3种入口流速各选型进行分析,图8为入口流速为1.0、2.0、3.0 m/s时2组结构涡量分布云图,涡量一般用来描述涡旋的强度和方向[23],从图8可以发现,随着入口流量的增大,涡量强度和分布区域也在增大,涡量强度最大值平均递增率约89%,且相同入口流速条件下,导流孔径递增相较于不变时的涡量分布区域反而会逐渐减小。产生这种现象说明涡量强度和分布区域越大,消能效果越好,由于涡旋的存在会加大水流的对冲效果,从而增加水流在消能装置内能量损耗,漩涡的形成有利于消能。

图8 入口流速为1.0、2.0、3.0 m/s时2组结构涡量分布云图Fig.8 Vortex distribution nephograms of two groups at inlet velocities of 1.0 m/s, 2.0 m/s and 3.0 m/s

4 试验验证

一一对应试验和数值模拟的入口压力,拟合得到消能装置的流速-压力曲线(图9)。不同流速状态下,试验测试和数值模拟中入口压力误差和拟合趋势基本保持一致,说明数值模拟结果可靠。数值模拟计算值与实际试验测量值的相对误差分别为8.01%、7.30%、7.25%、7.50%、7.20%、7.20%,即多数误差在8%以内,造成误差主要原因是实际试验中压力表与消能装置监测位置达不到数值模拟中理想监测位置,以及读取电磁流量计和压力表数值需要进行估读,均导致出现系统误差。此误差可以满足定性和定量的预测要求,可以采用数值模拟的方法对消能装置性能分析和结构参数优化。

图9 清水状态下的流速-入口压力曲线Fig.9 Velocity-inlet pressure curves in clear water

5 讨论

5.1 导流片作用

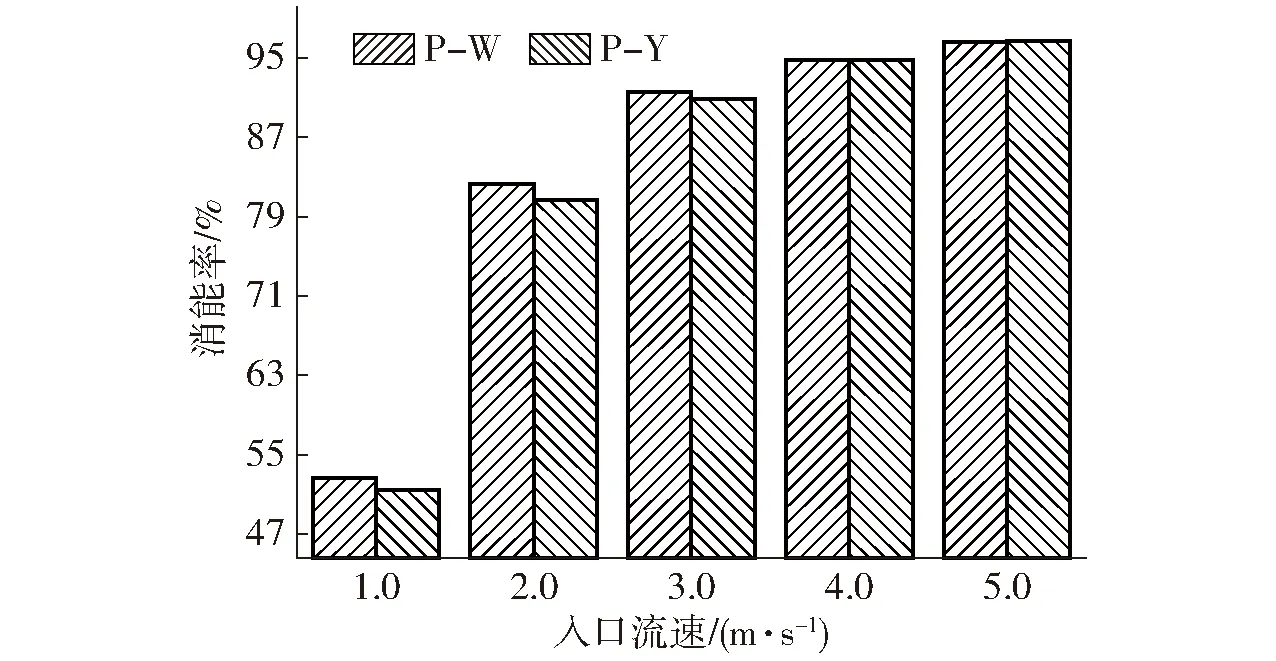

靳春蕾等[24]在对转叶式螺旋流消能装置试验探究中,认为水流流量越大,消能率越高。这与图6b中不同结构下消能率结论相同。段瑶[6]研究齿墩式消能结构的消能特性,认为齿墩面积收缩比会影响消能效果和过流量,面积收缩比越小,管内消能效果更好。类似对比图6a中不同结构下消能率发现,P-W和P-Y消能效率更高。综上,消能率与入口流速和导流孔径均存在关系,而邢少博等[25]在对灌水器的研究中发现穿孔形流道产生的涡流会对内部产生不同流速、层流之间的摩擦,从而有效消能。图8也说明了漩涡会对消能效果带来有利影响。用Fluent使用相同的运算方法,对入口流速设置4.0、5.0 m/s工况进行对比,结果如图10所示。

图10 不同入口流速下的消能率Fig.10 Energy dissipation rate at different inlet velocities

如图10所示,入口流速小于4.0 m/s时,P-W消能率一直大于P-Y,但两组消能率差距在持续缩小,4.0 m/s时基本持平,在5.0 m/s时出现反超,P-Y消能率超过P-W。导流孔处由漩涡带来的水流对冲,对消能效果的影响程度逐渐增大,说明导流片会有助于加大导流孔处水流对冲效果,使消能效果更好。

5.2 消能路径作用

图11表明,入口流速2.0 m/s,在监测面C与D之间,J-W12水流被强制约束至导流孔垂直方向,冲击至消能板上,一部分水流向消能空腔内部涡旋,很少部分水流冲向下一个导流孔方向,而J-W14与J-W12两者变化则截然不同。延耀兴等[11]研究阶梯螺旋孔口式孔板消能降压装置得知,维持旋转水流,需消耗水流自身能量,而其旋转强度越大,消耗能量越多。宋驰[13]在研究外圆筒式水力消能装置时提出,螺旋流强度越大,消能效果更优。这均说明消能装置内部消能板结构增大水流运动强度和消耗路径会有助于消能。直径d1=12 mm时消能率都高于d2=14 mm,不仅由于导流孔径的区别,而且存在水流在装置内部无法造成有强度的漩涡,而在导流孔间直接穿过,能量消耗减弱。

图11 不同直径时流速分布云图Fig.11 Cloudcharts of contrast velocity distribution of different diameters

试验研究表明,随着入口流速的增大,消能率也越高,消能率与导流孔径之间存在负相关,消能率随着导流孔径的增大反而在减小,仵峰等[26]、刘焕[27]利用这种突缩突扩的消能手段,进一步设计了一种新型复合型渐缩-突扩流道灌水器,相比于传统灌水器流态指数有一定提升。忽略导流片的影响,选取不同导流孔径d1=12 mm、d2=14 mm,通过对照试验前者消能率优于后者,据此说明结论与验证结果一致。为此可以在满足设计要求的前提下,合理选择不同导流孔直径来满足不同消能程度需求。本试验中在不同入口流速下消能率对比(图6a)发现,导流孔径比例保持不变的情况下,消能率均超过成比例保持递增和保持递减两种情况,根据入口流速和导流孔径均会对消能效果产生影响,可引出导流孔处平均流速与水头损失关系的分析。消能墩[28-29]的应用原理类似,为了减小下游的冲击,增加下游区的安全性,通过利用消能墩改变水流过流面积使得流速发生变化,从而损耗水流能量。试验中观察流线(图2),发现消能空腔内部产生不同程度的水漩涡,并进行涡量仿真试验,通过对涡量云图(图8)的对比发现,涡量强度和分布面积越大,消能效果越好,说明漩涡会对消能产生积极的影响,漩涡的存在加大水流冲撞和摩擦。这与王新端等[30]提出的双流道消能,正、反流道形成的两股水流形成对冲,可以有效消能原理类似。并且,郭霖等[31-32]通过将水域分成突缩区和突扩区,水流方向分为正向水流和反向水流清楚地解释对冲、混掺消能的机理。以及张宗孝等[33]、张晋锋等[34]认为消能井在利用水流从竖井跌入消能井中上、下翻滚,相互冲撞消能,并且均对消能井内部工况以及适用范围都进行系统的探讨和研究,即水流冲撞和摩擦对消能有着显著的影响。漩涡带来的水流冲撞消能除入口流速影响之外,导流片的辅助作用更为重要,通过对导流片作用分析,入口流速小于4.0 m/s时,选择不安装导流片,达到4.0 m/s时,有无导流片消能率基本持平,大于5.0 m/s后,选用安装导流片消能效果更好。实际使用中建议:①根据实际入口流速,确定选择是否安装导流片。②由于从入口进入的第1个空腔内部压力最大,可以在外壳体安装泄压阀,防止由于压力过大对消能装置内部产生损坏,延长使用寿命。

综上,本文从探讨有无导流片以及不同导流孔径比例布置方式出发,通过压力分布、流速分布、涡量分布进行探讨选择出最优结构,分析消能装置消能率的变化规律。后续还会探讨内部涡流对消能板和装置内部表面磨损的优化[35],控制不同消能板的间距以及消能板的数量,通过测试探讨不同导流孔径与出入口直径的比例对消能率和出口压力的影响规律,来满足不同工况的环境要求并进行产品化归类,还将探讨消能装置放置角度的影响,以及不同泥沙粒径和浓度对消能效果的影响等。

6 结论

(1)从消能率来看,入口流速和导流孔径为主导因素。在保证过流能力前提下,随着入口流速的增大,即流量的增大,导流式消能装置消能率也会增大,消能率与导流孔径成负相关,消能率随着导流孔径的增大而减小。当基础孔径相同时,为同时满足过流能力确保消能达到较高效果,建议选择导流孔径比例保持不变布置方式。

(2)对水头损失而言,入口流速为1.0 m/s时,局部水头损失占总水头损失的96.3%,所以当计算总水头损失时,可以忽略沿程水头损失。

(3)当入口流速小于4.0 m/s时,选择不安装导流片,达到4.0 m/s时,有无导流片消能率基本持平,大于5.0 m/s后,选用安装导流片消能效果更优。这表明随着入口流速的增大,安装导流片有助于加大漩涡水流冲撞和摩擦,减小消能路径的影响,使得消能效果更为明显。