花生气吸滚筒式穴播器分种盘设计与试验

张春艳 康建明 张宁宁 彭强吉 张 惠 王小瑜

(1.山东省农业机械科学研究院, 济南 250010; 2.绿洲特色经济作物生产机械化教育部工程研究中心, 石河子 832061)

0 引言

花生单粒精播可促进个体发育,优化群体质量,有效解除株间竞争对产量的制约效应,大幅度提高花生单产水平[1-2]。而膜上打孔穴播具有对土壤扰动小、单粒率高、免放苗的优势,在花生种植区被广泛应用。穴播器是花生膜上打孔穴播的关键部件,分为气吸滚筒式和机械滚筒式两大类,机械滚筒式穴播器结构简单,但穴粒数不稳定;气吸滚筒式穴播器结构虽然复杂、但不伤种且穴粒数合格率高,种子可按照规定的播量、穴距和播深投入成穴部件开出的种穴内,可以提高播种质量,实现全苗、壮苗[3-6]。

气吸滚筒式穴播器是靠压差吸附种子,压差消失后种子依次落入分种盘、二次投种机构、鸭嘴中,完成排种[7-9]。陈学庚等[10-11]明确了气室充种负压和取种盘吸孔线速度对排种性能的影响规律,优化作业参数,提高了排种单粒率;陈付东等[12]改进了排种盘吸种孔,并增设了具有夹持功能的携种器进行辅助携种,降低漏播率;刘兵等[13]针对花生气吸式排种器采用EDEM和Fluent分析了种子的运动轨迹,并得到排种器最佳性能参数;文献[14-18]研究表明排种机构的投种环节是优化排种性能的重要手段,文献[19-22]基于DEM-CFD气固耦合方法对排种器进行数值模拟,优化作业参数和排种性能,论证了采用DEM-CFD气固耦合方法可以进一步优化排种器工作参数。目前对气吸滚筒式穴播器的研究主要运用离散元法,未见运用DEM-CFD气固耦合方法的相关研究[5,23]。由前期研究可知,种子进入二次投种机构之后的运动不再是影响单粒率的主要因素,而种子从吸种到进入二次投种机构的运动过程将直接影响单粒率,因此,研究一次投种性能对保证气吸滚筒式穴播器作业质量尤为重要。

针对气吸滚筒式穴播器一次投种性能不稳定的问题,本文设计一种适用于气吸滚筒式穴播器的分种盘,并借助DEM-CFD气固耦合计算方法,模拟吸种和一次投种过程,分析携种区种子运动轨迹及排种性能,开展三因素二次旋转正交组合台架试验,优化分种盘结构和位置参数,并进行田间验证试验。

1 气吸滚筒式穴播器结构与技术特点

1.1 气吸滚筒式穴播器结构

气吸滚筒式穴播器结构如图1所示,主要由中空穴播器轴、取种盘、分种盘、腰带、鸭嘴、底盘等组成。工作时,在风机作用下形成真空气室,种子被气流产生的压差吸附在取种盘上,并随取种盘运动至一次投种位置,在断气块作用下,负压消失,同时刮种器接触种子,种子从吸种孔脱离,落入分种盘齿形空间内,由分种齿携种至外壳开口处,拨入二次投种机构中,经过二次投种机构的外种道、内种道后到达鸭嘴底部,随着动鸭嘴打开,种子落入种穴内,完成穴播。

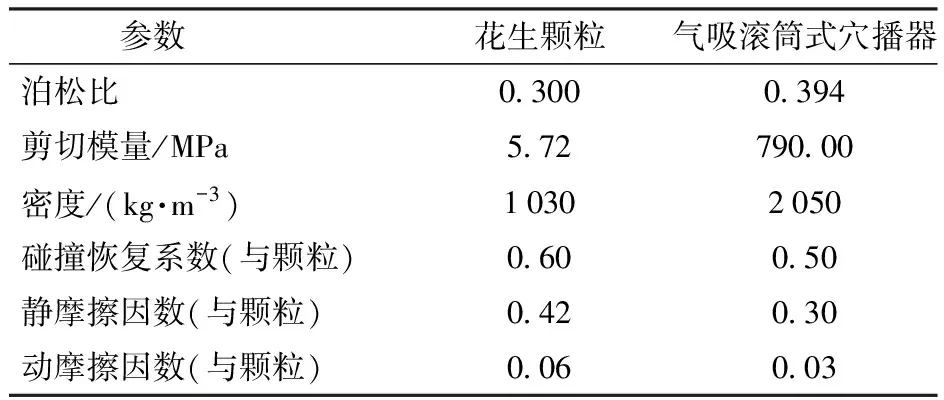

图1 气吸滚筒式穴播器爆炸图Fig.1 Structure diagram of air-suction roller dibbler1.外壳 2.输种管 3.分种盘 4.取种盘 5.清种器 6.挡种盘 7.腰带 8.鸭嘴 9.穴播器轴 10.断气块 11.底盘

1.2 技术特点

花生单粒精播种植模式对播种的单粒率要求较高,按照此设计要求,气吸滚筒式穴播器工作过程中,除了要保证吸种孔能够吸附单粒种子外,也要保证吸附的该粒种子能够准确的被投入种穴中,由于种子是在断气块和刮种器相互配合下完成一次投种,投种的位置不尽相同,下落的时间和轨迹差异较大,影响了投种的准确性,降低了投种精度,造成漏重播现象,影响单粒率。为提高投种的准确性和精度,在取种盘和二次投种机构之间设置分种盘,种子从取种盘直接落入分种盘中,经分种盘拨动,从外壳开口落入二次投种机构,进而进入鸭嘴等待排种。分种盘将脱离吸种孔的种子限定在一个较小的齿形空间内,并拨动种子沿着预定轨道移动至外壳开口,提高了投种的准确性和精度,进而提高播种单粒率。

2 分种盘设计

2.1 分种齿数量

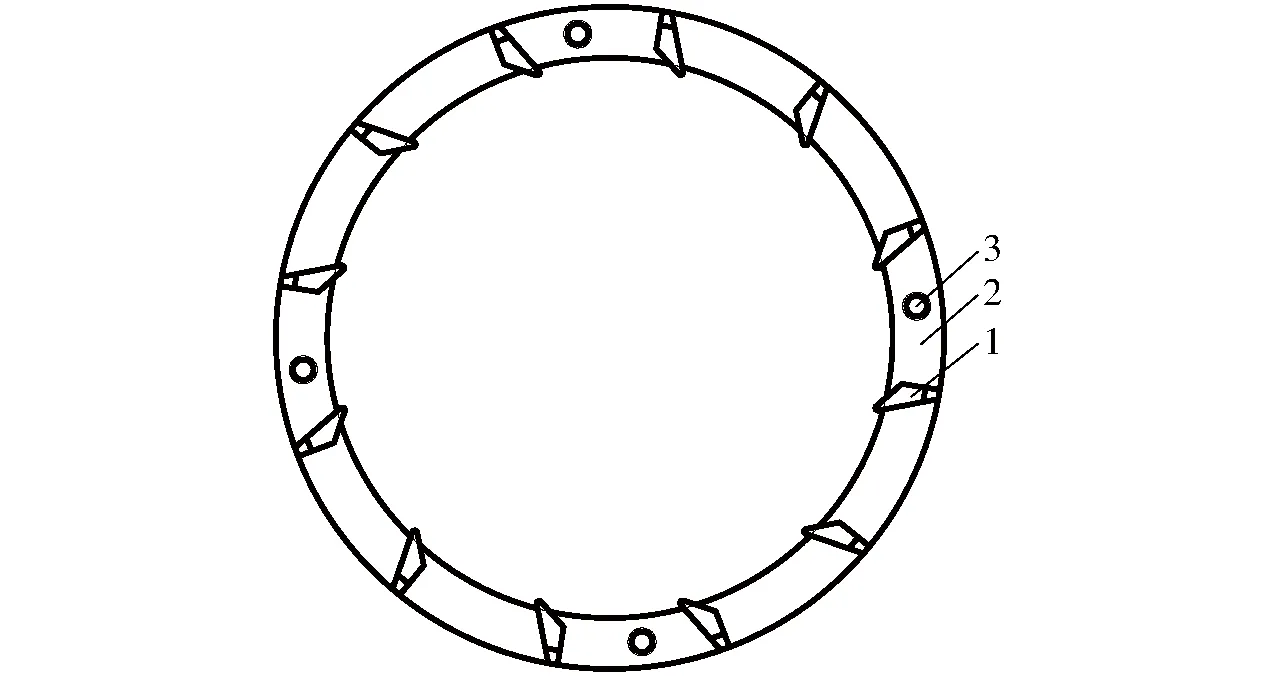

分种盘是提高播种质量的重要部件,如图2所示,主要包括分种齿和分种圆环,分种圆环上开有安装孔。分种齿均匀分布于分种圆环面上,将投种空间分割成独立的种子运动空间,且每个种子运动空间与取种孔、二次投种机构以及鸭嘴一一对应,因此,分种齿的数量Z应与取种孔数量M和鸭嘴数量N相等。

图2 分种盘主视图Fig.2 Front view of seed separation tray1.分种齿 2.分种圆环 3.安装孔

鸭嘴数量N与穴距γ和播种深度H的关系满足公式

(1)

式中D——穴播器滚筒直径,mm

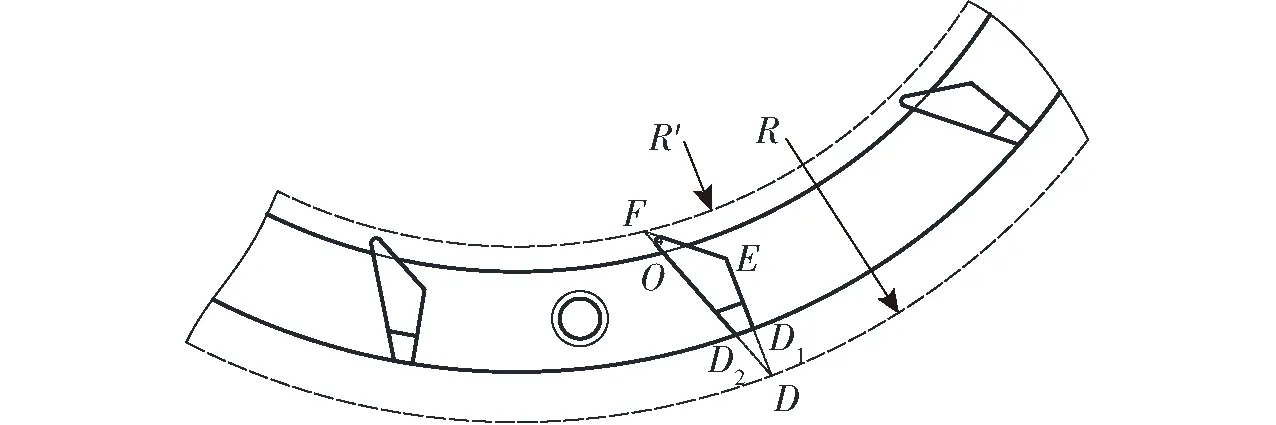

花生单粒精播要求合理密植,穴距γ应满足90 mm<γ<120 mm,且播种深度H应满足30 mm 分种齿呈三棱柱形状,如图3所示,截面为钝角三角形DEF,其中∠FED为钝角,D、F所在圆的半径分别为R、R′。为与外壳配合,在三棱柱D端上部设有倒角,且倒角的相关参数由外壳尺寸决定。 图3 分种齿齿形示意图Fig.3 Seed separation tooth profile 齿尖F采用圆弧过渡,可增加分种齿强度,避免应力集中,且圆弧直径越小,对种子落入齿间的影响越小,但过小又会影响分种齿强度。因此,本文中分种齿齿尖圆弧直径取1 mm,圆心为O。D端需与外壳配合,其圆弧D1D2所在圆半径与外壳半径相等。 经前期研究得知,分种齿D1E面为携种面,当种子落入齿形空间时,携种面推动种子运动到穴播器开口处,并拨进二次投种机构中,因此D1E的长度LD1E应满足 (2) 式中Lmax——花生种子长度最大值,mm R1——分种圆环外圈半径,mm R2——分种圆环内圈半径,mm 本文花生种子选用山东省花生研究所选育的鲁花14号,由文献[5]可知,种子长度L介于13~20 mm之间,分种圆环内圈与吸种盘配合,外圆与外壳配合,因此R1=130 mm,R2=110 mm,代入公式(2)得10 mm≤LD1E≤20 mm。结合前期试验结果,本文LD1E取15 mm。 分种齿齿形的D1E面作为携种面,需推动种子运动,当D1E面与径向的夹角α(即分种齿齿形方向角)数值过大时,D1E面会脱离种子或者使种子发生弹跳,造成携种失效,本文中将花生种子简化成椭圆结构,如图4所示,此时需满足 图4 分种齿齿形与种子位置关系示意图Fig.4 Relationship between seed separation tooth shape and seed position (3) 式中 (x0,y0)——点P坐标,mm a——椭圆长轴长度,mm b——椭圆短轴长度,mm k——切线斜率 θ——D1E面与法向的夹角,(°) 由公式(3)可得 (4) 将LD1E=15 mm、L=20 mm、y0=4 mm代入公式(3)、(4),得分种齿齿形方向角满足-16.68°≤α≤16.68°。 吸种孔压差消失,种子从取种盘吸口处落下,运动轨迹如图5所示,种子初始运动方向垂直于吸种孔与旋转中心连线,初始速度v0满足 图5 分种盘安装位置示意图Fig.5 Installation position diagram of seed separation tray v0=ωR4 (5) 式中ω——角速度,rad/s R4——吸种孔圆心所在圆的半径,mm 种子抛出后在径线方向和切线方向上做加速运动,若忽略种子半径,其径线和切线方向运动轨迹方程为 (6) 式中β——安装角,即吸种孔中心点与旋转中心连线和分种齿点C与旋转中心连线的夹角,(°) g——重力加速度,m/s2 t——种子下落时间,s 在径线方向上当种子运动到分种齿齿尖所在圆弧时,种子在切向运动的位移需大于分种齿转过的位移,此时种子能够准确落入分种盘内,即 (7) 式中R3——分种齿齿尖圆弧中心点C所在圆的半径,mm 将公式(6)代入公式(7)可得 (8) 分种盘的安装角与穴播器角速度成反比。本文在满足公式(8)的前提下,当取种孔中心点在分种齿DF面的延长线上时,β取最小值,需满足 (9) 式中R5——与分种齿DF面相切的同心圆半径,mm δ——分种齿DF面和分种齿点D与旋转中心连线的夹角,(°) φ——分种齿点C与旋转中心连线和分种齿点D与旋转中心连线之间的夹角,(°) 当取种孔中心点在后一个分种齿D1E面的延长线上时,β取最大值,需满足 (10) 式中R6——与分种齿D1E面相切的同心圆半径,mm η——吸种孔中心点与旋转中心连线和分种齿点D与旋转中心连线之间的夹角,(°) 由公式(9)、(10)可知,当α=16.68°时,分种盘的安装角β满足12°≤β≤24.4°。 气吸滚筒式穴播器在工作过程中,种子被气流产生的压差吸附在取种盘上,种子随取种盘转动至投种位置时,落入分种盘内,在这个过程中,种子与流场存在相互作用,而传统的EDEM在模拟气吸滚筒式穴播器时,由于不存在气流场,充种过程无法模拟,且种子脱离吸种孔的时刻与位置不能被准确定义,影响工作过程分析,需采用DEM-CFD气固耦合方法,其中Fluent模拟气流场,EDEM模拟颗粒场,两者耦合可以解决种子与流场的交互作用问题,进而完整的模拟气吸滚筒式穴播器工作过程,着重分析携种区种子运动轨迹和排种性能。 以山东省花生研究所培育的鲁花14号为建模对象,选取与种子平均三轴尺寸相接近的鲁花14号花生种子,创建几何模型[5],将模型导入EDEM软件,并利用非球颗粒快速填充功能,获得花生种子离散元模型。根据对分种盘的设计结果,在SolidWorks中建立分种盘三维模型,连同气吸滚筒式穴播器简化模型一起导入EDEM中,同时,将气室三维模型导入ANSYS软件中,进行网格划分和参数设定,Fluent采用k-ε模型,设置压力出入口,吸种孔处压力为-5 kPa,获得气室流场数据,导入EDEM中,设置作业速度为3.46 km/h,分种齿齿形方向角为0°,安装角为18°,仿真过程中,种子颗粒由颗粒工厂动态生成,产生数量为200粒;时间步长为3.74×10-5s,计算时长15 s,每0.02 s保存一次数据。DEM-CFD简化模型如图6所示,仿真所需的种子-种子和种子-气吸滚筒式穴播器模型的接触参数如表1所示[5]。 表1 仿真所需物理和力学特性参数Tab.1 Physical and mechanical parameters required for simulation 图6 DEM-CFD简化模型Fig.6 DEM-CFD simplified model1.鸭嘴 2.二次投种机构 3.分种盘 4.负压流场区域 5.取种盘 6.颗粒工厂 7.花生种子颗粒 由图6可知,DEM-CFD耦合仿真方法可以模拟气吸滚筒式穴播器的工作过程,为气吸滚筒式穴播器的优化设计提供理论支撑。 为便于查看种子的运动轨迹,将气吸滚筒式穴播器的显示模式设置为Mesh状态,不透明度设置为0.3,选取其中一个种子颗粒,得到该种子颗粒从种箱下落到排出的轨迹曲线,如图7所示。该过程中种子跟随气吸滚筒式穴播器旋转两周后排出。 图7 种子运动轨迹曲线Fig.7 Seed motion track curve 该曲线共分为5个阶段:落种区Ⅰ、吸种区Ⅱ、一次投种区Ⅲ、携种区Ⅳ、二次投种区Ⅴ。其中第Ⅰ阶段种子从种箱中落下,进入气吸滚筒式穴播器种子群内,等待吸种,当种子到达吸种孔位置时,进入第Ⅱ阶段,在负压作用下吸附在吸孔处,并随取种盘运动至一次投种区,此时在组合式投种装置的作用下,种子从吸孔掉落,进入第Ⅲ阶段,种子下落初速度为该点切线方向,在重力和摩擦力的作用下落入分种齿齿形空间内,进入第Ⅳ阶段,种子与外壳接触后弹起,分种齿携种面接触并推动种子运动至外壳开口处,落入二次投种机构中,进入第Ⅴ阶段,种子之后的运动轨迹在文献[24]中已有详尽说明,本文不再赘述。 分别对安装角的极限值和中间值进行耦合仿真,分析安装角为12°、18°和24.4° 3种状态下种子颗粒在携种区的运动轨迹曲线,如图8所示,种子运动轨迹的主要差别表现在种子从吸种孔落入齿形空间的过程中,而进入齿形空间后,运动轨迹基本相同。图8a中运动轨迹曲线A1段的曲率半径较大,接近直线,分析原因可知,在种子下落过程中受到分种齿EF面的作用,如图9a所示,形成了垂直于EF面的作用力,改变了重力作用下的运动方向。图8b中运动轨迹曲线的A2段存在滞留,且滞留段运动曲线与吸种孔所在圆同心,发生该现象是因为种子下落过程中触碰到分种齿齿尖,如图9b所示,种子在齿尖位置翻滚并随齿尖运动一段时间后落入齿形空间内。图8c中运动轨迹的A3段为抛物线,在运动过程中受到重力作用,未触碰到分种齿,直接落入齿形空间内。 图8 携种区种子运动轨迹曲线Fig.8 Seed motion track curves in seed carrying area 图9 携种区种子运动位置Fig.9 Seed movement position in seed carrying area 根据不同安装角时携种区种子的运动轨迹,分析气吸滚筒式穴播器的排种性能。当安装角度过大时,种子下落过程中会触碰该齿形空间的后分种齿,当安装角度过小时,种子下落则会触碰该齿形空间的前分种齿。因此,若安装角度过大,种子颗粒可能落入该齿形空间的后面一个齿形空间内,若安装角度过小,种子颗粒可能落入对应齿形空间的前一个齿形空间内,都会造成该齿形空间对应的位置漏播,前一个或者后一个齿形空间对应的位置重播。 另外,气吸滚筒式穴播器的排种性能还受吸种区吸种效果的影响,如图9c所示,吸种孔B因未能成功吸种或清种时碰撞等原因,导致排种合格率降低。 为进一步确定气吸滚筒式穴播器在不同条件下排种效果,对影响排种质量的主要因素进行台架试验分析与验证,在山东省农业机械科学研究院实验室进行台架试验,如图10所示。试验选用鲁花14号花生种子作为试验样本,其百粒质量为274 g。根据GB/T 6973—2005《单粒(精密)播种机试验方法》,以齿形方向角、安装角和作业速度为试验因素,以单粒率、重播率、漏播率为排种性能评价指标,进行三因素二次旋转正交组合试验,以理论分析和仿真分析结果为依据,将齿形方向角、安装角和作业速度极限值的编码值设为1和-1,为避免在交互作用下试验因素范围外存在优值,用1.682和-1.682编码值来拓展试验因素区间,以保证试验的完整性,试验因素编码如表2所示。 表2 试验因素编码Tab.2 Codes of testing factors 图10 试验台架及效果Fig.10 Bench test and experimental results1.台架导轨 2.穴播器试验台 3.气吸滚筒式穴播器 4.控制系统 5.穴播器导轨 通过Design-Expert数据处理软件进行三因素二次旋转正交组合试验设计,如表3所示(X1、X2、X3为因素编码值)。试验过程中按照每个试验序号的参数要求,调整齿形方向角、安装角和作业速度,并分别记录23组试验数据,每组试验选取4个测量段进行数据采集,每段连续测量20个种子,每两段相距1 m,每组试验进行3次,取平均值,计算出单粒率、漏播率和重播率,记入试验结果,如表3所示。 表3 试验方案与结果Tab.3 Plans and results of test 通过Design-Expert软件对台架试验结果进行二次回归分析,结果如表4所示。由方差和显著性分析结果可知,单粒率、漏播率和重播率的模型拟合度极显著(P<0.01),且回归方程失拟不显著(P>0.05),齿形方向角、安装角和作业速度对3个指标的影响显著,且部分二次项以及交互项也影响显著,剔除交互项中不显著因素后的回归方程为 (11) (12) (13) 通过Design-Expert软件对数据进行处理,得到齿形方向角、安装角和作业速度之间极显著和显著的交互作用对3个指标影响的响应曲面,如图11所示。 图11 试验因素对指标影响的响应曲面Fig.11 Impacts of test factors on indicators 由图11a可知,当安装角一定时,单粒率随齿形方向角呈稍升高后降低的趋势,当齿形方向角一定时,单粒率随安装角同样呈先升高后降低的趋势,是因为安装角度过大时种子下落位置与后侧分种齿较近,同时受速度的影响,种子落入后侧齿形空间内的概率增大,导致漏播增加,造成单粒率降低。从图11d同样可知,安装角取较大值时,漏播率亦较大,单粒率则会降低。由图11b可知,当齿形方向角一定时,随着作业速度的增加,单粒率呈先升高后降低的趋势,反之亦然,速度较小、齿形方向角较大时单粒率较低(同图11f)。由图11c可知,当作业速度一定时,单粒率随安装角增大而减小,当安装角一定时,单粒率随作业速度增大呈先增大后稍降低的趋势,作业速度和安装角同时较小或较大时,单粒率均较低,是因为当作业速度和安装角同时较小时,种子脱离吸种孔的速度较低,同时距离前侧分种齿较近,种子落入前侧齿形空间内的概率增大,当作业速度和安装角同时较大时,种子则落入后侧齿形空间内的概率增大,均导致漏播增加,造成单粒率降低。从图11e同样可知,作业速度和安装角同时较小或较大时,漏播率增大,单粒率则降低,与仿真分析结果吻合。 为确定最佳取值,以单粒率最大、漏播率和重播率最小为优化目标,对齿形方向角、安装角和作业速度进行多目标优化分析,得到齿形方向角为-4.55°、安装角为14.99°和作业速度为4.01 km/h时,单粒率为94.99%,漏播率为2.49%,重播率为2.52%。 为验证台架试验优化后参数的准确性,在山东省农业机械科学研究院章丘试验基地进行田间试验,如图12所示。试验用地满足花生播种农艺要求,种子仍选用鲁花14号,调节吸种孔风压至充分吸种,分种盘安装过程中,参考台架试验结果,齿形方向角为-4.55°、安装角为14.99°,机具作业速度依据回归分析,数值设置3.51、3.77、4.01、4.26、4.51 km/h 5个梯度,验证安装分种盘后气吸滚筒式穴播器的排种性能。同时设置不安装分种盘的试验组合,与安装分种盘的参数组合进行对比试验,以考证安装分种盘后气吸滚筒式穴播器排种性能的改善效果。田间试验效果如图12所示。 图12 田间试验Fig.12 Field experiment 每个作业速度梯度试验选取播种行中段的3个测量区间,每个区间测量20个种穴,每两个区间间隔10 m,并重复试验3次,计算平均值,得到单粒率、漏播率和重播率,如表5所示。受外部条件影响单粒率较台架试验降低,安装分种盘的5组试验结果的单粒率均大于91%、 漏播率均小于5%,重播率均小于4%,满足花生单粒精量播种机械技术要求。未安装分种盘的5组试验结果的单粒率不稳定,变化范围较大,在前进速度为3.51~4.51 km/h的条件下,安装分种盘比未安装分种盘的单粒率提升超过1.46个百分点,排种优势更明显。 (1)设计了一种气吸滚筒式穴播器分种盘,通过理论计算分析了分种盘的结构和基本参数,确定了分种盘优化目标参数为齿形方向角、安装角和作业速度。分种盘将脱离吸种孔的种子限定在一个较小的齿形空间内,并拨动种子沿着预定轨道移动至外壳开口,提高了投种的准确性和精度,进而提高播种单粒率。 (2)通过DEM-CFD模拟了气吸滚筒式穴播器的工作过程,分析了不同安装角度下携种区种子的运动轨迹,阐明了重播和漏播的产生原因。 (3)以齿形方向角、安装角和作业速度为试验因素,以单粒率、重播率、漏播率为排种性能评价指标,进行三因素二次旋转正交组合台架试验,得到最优结果:齿形方向角为-4.55°、安装角为14.99°和作业速度为4.01 km/h时,单粒率为94.99%,漏播率为2.49%,重播率为2.52%。以最优结果为基础进行了田间试验,安装分种盘的试验结果的单粒率均大于91%、 漏播率均小于5%、重播率均小于4%,满足花生单粒精量播种机械技术要求,且比未安装分种盘的单粒率提升超过1.46个百分点,排种优势更明显。2.2 分种齿齿形

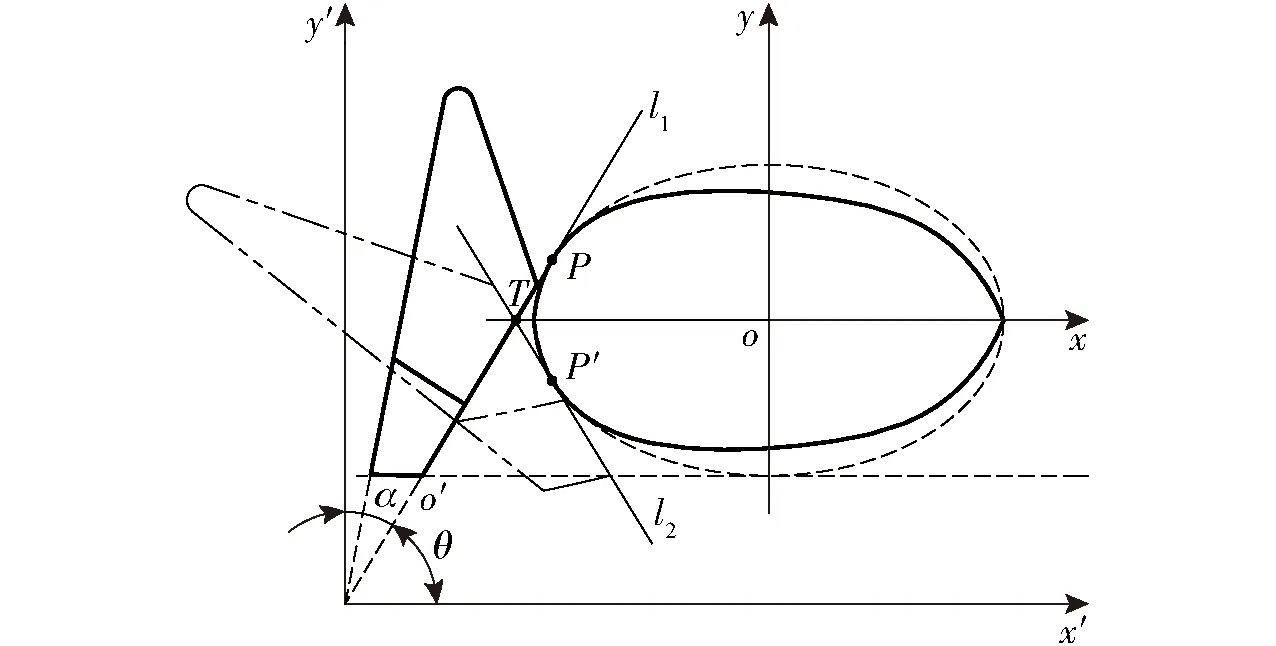

2.3 分种齿齿向

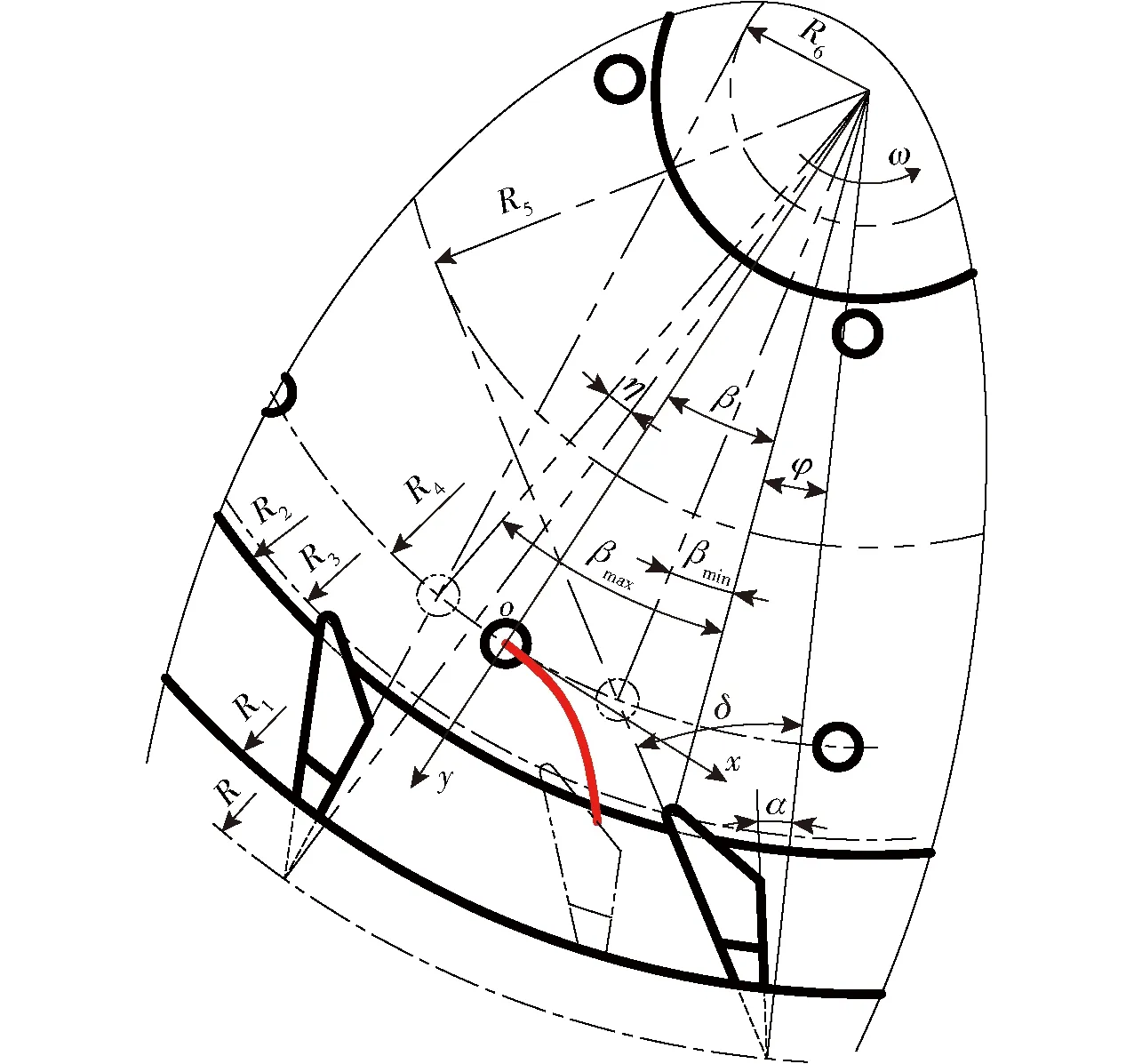

2.4 分种盘安装位置

3 穴播器工作过程DEM-CFD耦合仿真分析

3.1 模型建立

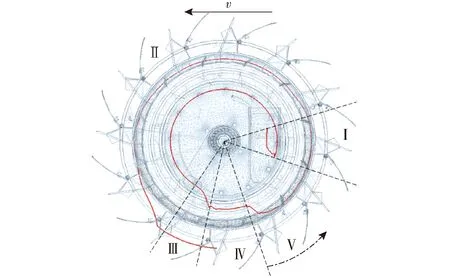

3.2 种子运动轨迹分析

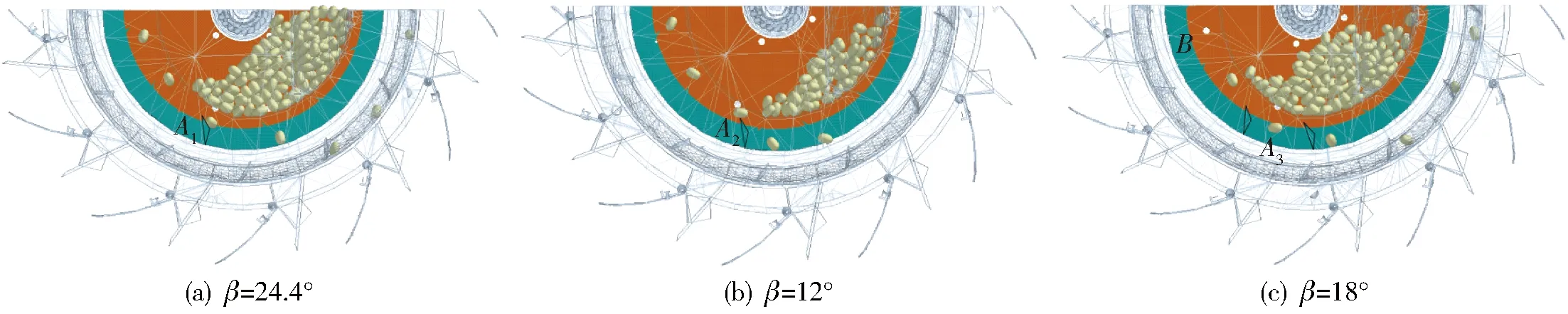

3.3 携种区种子运动轨迹分析

3.4 性能分析

4 台架试验

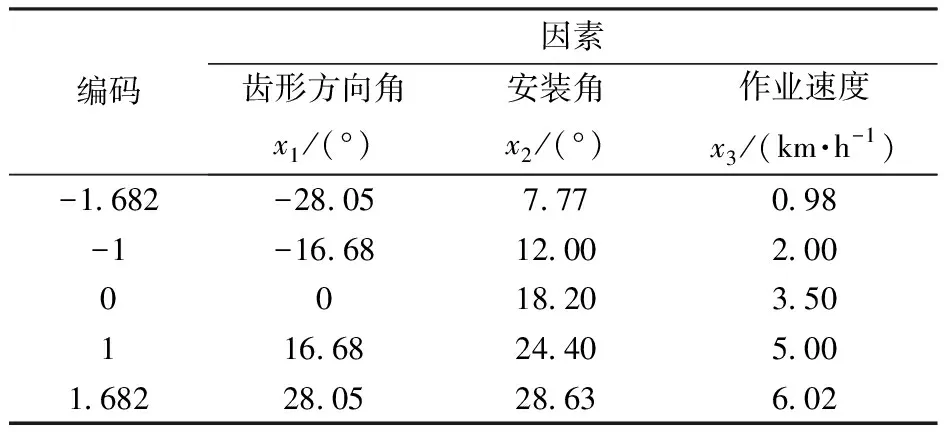

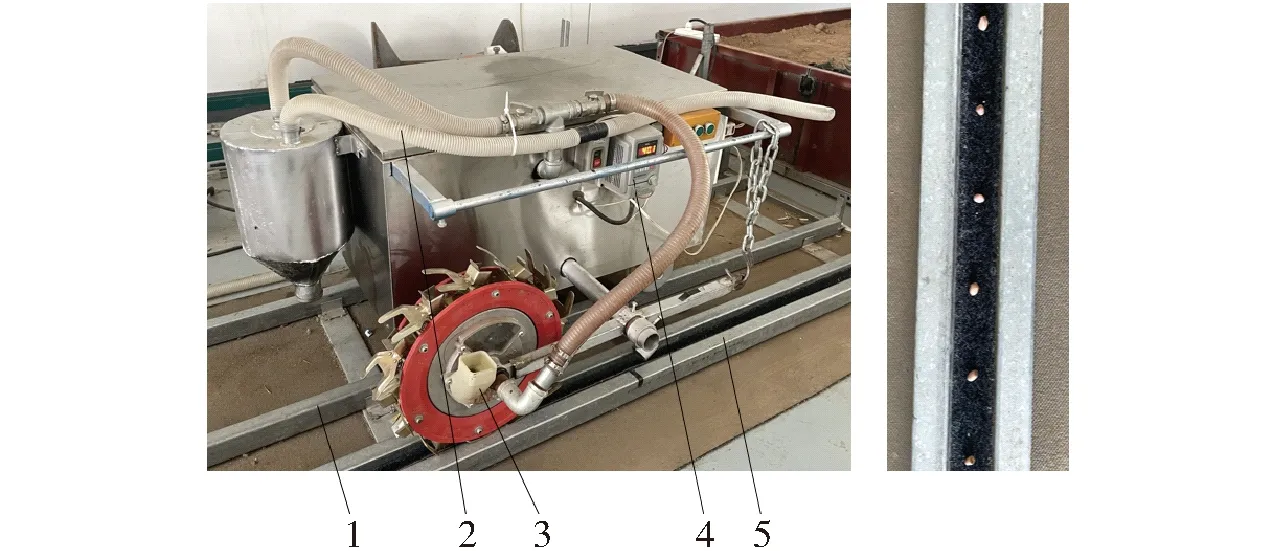

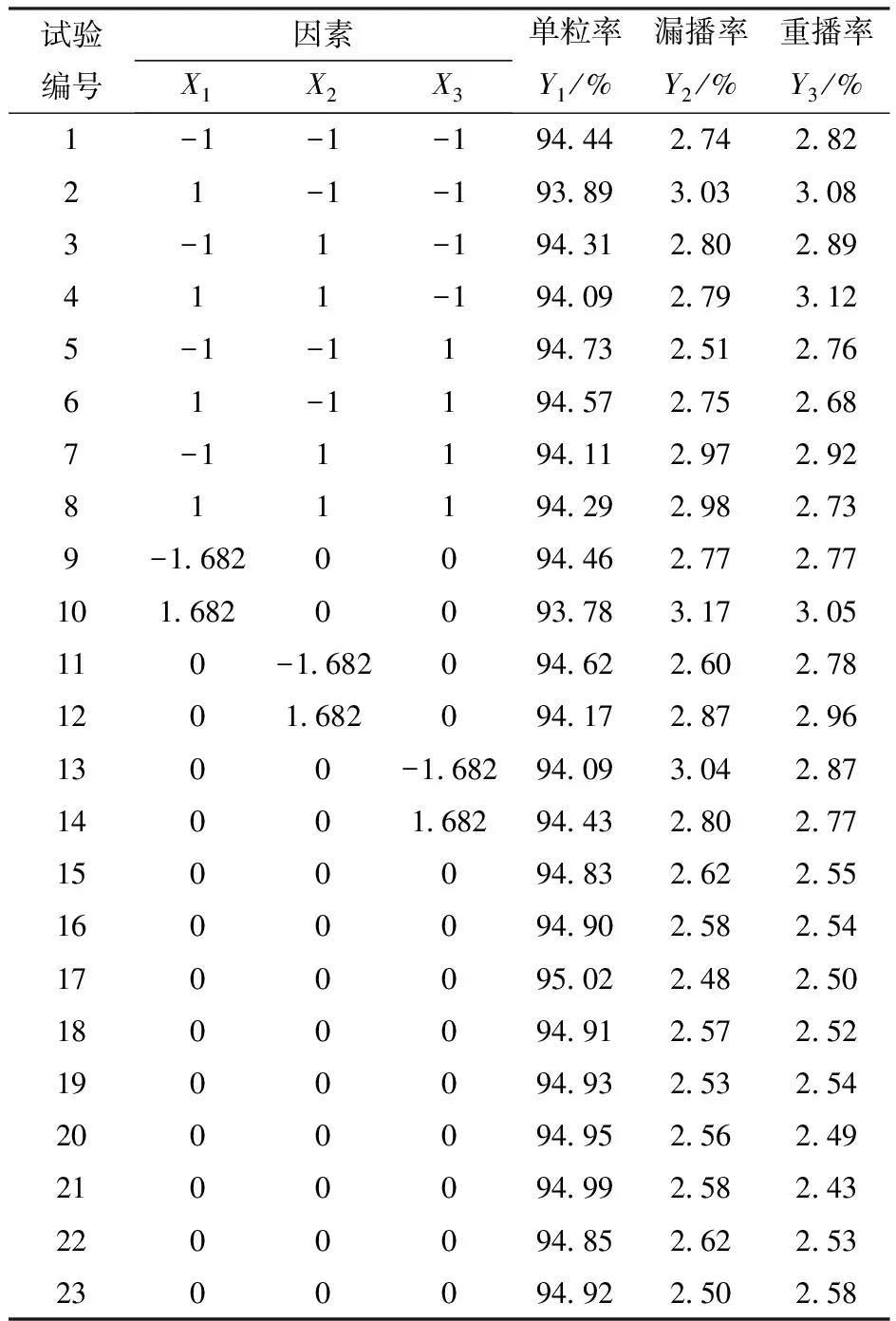

4.1 试验方案

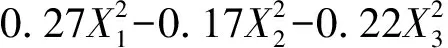

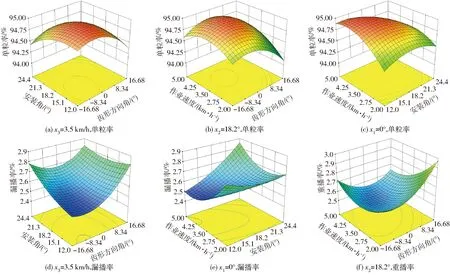

4.2 试验结果与分析

4.3 参数优化

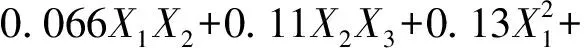

5 田间试验

6 结论