大跨度现浇箱梁大型挂篮悬浇施工技术分析

李双权

(贵州正海工程建设有限责任公司,贵州贵阳 550001)

0 引言

大型挂篮方案在公路桥梁项目结构浇筑中应用广泛,作为控制施工质量的关键,挂篮拼装质量直接影响后续施工进展。采取积极有效的措施,提高挂篮拼装效果,减少公路桥梁项目施工对周围环境的影响,降低箱梁模板支设的难度,提高施工效率,是工程难点所在。为达到施工目标,需优化挂篮施工流程,结合相关项目经验,合理应用大跨度宽幅现浇箱梁挂篮悬浇技术,通过调整挂篮结构,使支撑角度更合理、受力作用点更均衡,挂篮整体质量明显提高,操作稳定性更好,施工效率明显提升。

1 特点

挂篮系统多用于现浇箱梁大型悬浇施工现场,且在大跨度宽幅现浇箱梁挂篮悬浇施工中适用度更高[1-3]。其一,借助撑柱端轴,将撑架立柱与撑架斜柱连接,并垂直焊接于上纵撑梁,使用螺栓将上下纵梁和撑架斜柱连接紧固。其二,在箱梁内部,设置支撑梁便于纵向移动,同时配备滑行与固定装置,实现装配式滑移控位,快速实现内置横梁的自平衡,降低箱梁内模支设难度。其三,箱梁段浇筑完毕后,内设横梁并在支撑板之间设置顶压体,为横梁定向移动提供支撑。在浇筑段横梁内预设滚动滑轮,合理控制横梁位置,实现内置横梁的自平衡。其四,在下横梁上部设置模板撑梁,并借助钢架吊杆,移动型钢撑架。通过模板撑梁、型钢撑架调整箱梁的位置,使其精度合规。其五,在施工中,应用挂篮系统,可根据降雨量调整防雨帘布,降低雨水天气对施工的影响。其六,合理应用新型施工技术,减少建筑垃圾产生,提高环保效益,减轻对周围环境的污染。

2 工艺原理

通过对挂篮施工工序的优化,旨在降低箱梁支设与施工的难度,减轻环境污染,工艺原理如下[4-6]。

2.1 挂篮拼装

挂篮为箱梁浇筑的施工基础,包括上下纵梁、上下横梁、撑架立柱与斜柱等,各结构通过螺栓、转轴连接。

2.2 箱梁浇筑

在完成浇筑的箱梁段内,设补强板,以增加挂篮结构的稳定性。分散设置不同节点,在上下纵撑梁均匀布设的基础上,降低挂篮结构的结构性损失。

2.3 内设自平衡移动

在已浇筑箱梁的内部,设置内置横梁的方式,实现快速顶压固定。在内置横梁背端设支撑板,通过移动横梁推移体,实现内置横梁滑动定位。

2.4 连接撑架立柱与撑架斜柱

通过撑柱端轴将撑架立柱和撑架斜柱连接,并将其与上纵撑梁焊接在一起。

2.5 设置雨水汇集箱

在撑架立柱顶端设置雨水汇集箱。将雨水收集后,排放至排水管道,挂篮卷拉设备需与雨水汇集箱连接紧固。

3 施工工艺流程

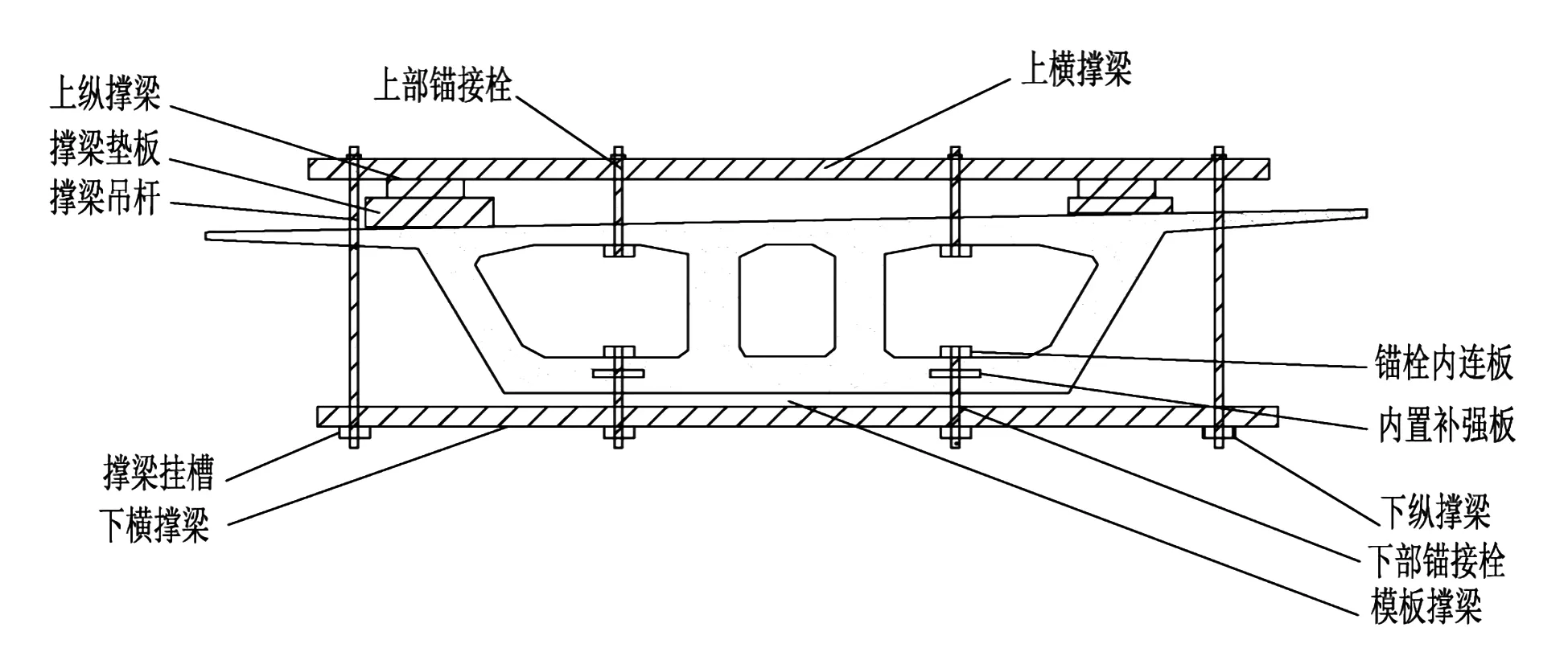

施工工艺流程见图1。

图1 工艺流程图

4 施工操作要点

4.1 施工准备

其一,严格执行方案设计,提高现场布设的合理性。严格控制导线点、监控点、水准点的位置,借助水准仪、全站仪进行复测,确定布设合理且符合规定。其二,严格控制原材料配合比,认真落实施工参数的控制标准。根据规范要求,做好现场检验,确保每批次原材料均符合设计规范,同时做好备用料的检查。其三,加强技术交底。组织施工方相关人员认真学习施工图纸,严格控制工艺指标,确保关键工序、质量控制要点达标。认真组织、严格落实现场施工作业的指导原则,技术人员加强巡视,确保各项指标合规。其四,在0#块箱梁混凝土浇筑施工环节,需确保质量合规后,内设补强板。采用挂篮系统对称悬浇施工。根据系统设计,该项目应用三角挂篮进行箱梁块浇筑[7]。

4.2 挂篮构件制备

4.2.1 挂篮拼装

0#块箱梁施工完毕后,进行预应力张拉,随后进行注浆和主塔柱施工。通过吊车将挂篮组件提升至固定位置,进行挂篮拼装。

4.2.2 设置撑架立柱与撑架斜柱

挂篮系统由上下横撑梁、上下纵撑梁、撑架斜柱和撑架立柱组成。借助撑柱端轴将撑架立柱与撑架斜柱连接,并垂直焊接于上纵撑梁,通过螺栓牢固连接撑架斜柱与上下纵撑梁[8]。

4.3 箱梁已浇段挂篮连接

4.3.1 设置内置补强板与撑梁垫板

在已浇筑箱梁内部设置补强板,在补强板上下部设置锚接栓,在已浇筑箱梁上部设置上纵撑梁、撑梁垫板,并在下横撑梁下部设置下纵撑梁。

4.3.2 设置撑梁挂槽

锚接栓底段,设置撑梁挂槽,并将下纵撑梁与撑梁挂槽相连接。

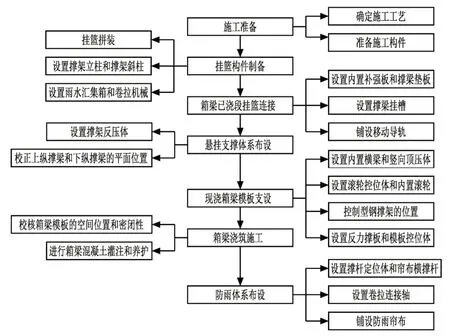

4.3.3 铺设移动导轨

按照已浇筑箱梁纵向方向铺设移动导轨,将移动导轨与支架滚轮相连接。将撑梁吊杆穿过浇筑完毕的翼缘板,使上横撑梁、下纵撑梁与撑梁吊杆紧固连接。箱梁已浇筑段挂篮连接状况如图2 所示。

图2 箱梁已浇段挂篮连接结构示意图

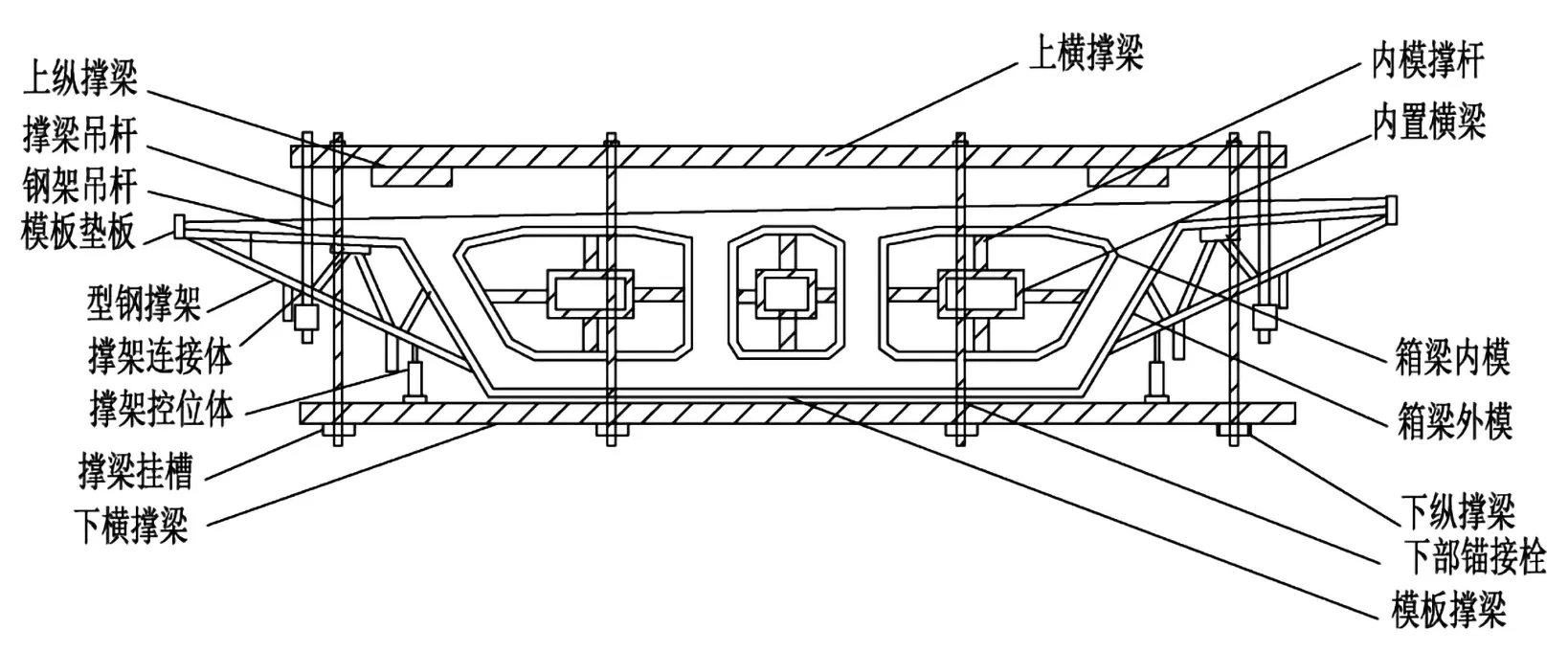

4.4 悬挂支撑体系布设

上纵撑梁、撑架立柱与撑架斜柱紧固连接,并在上纵撑梁上设置支架反压体,上下纵横梁之间设置撑梁吊杆进行校正。箱梁已浇筑段挂篮连接情况如图3 所示。

图3 箱梁悬挂段挂篮连接结构示意图

4.5 现浇箱梁模板支设

4.5.1 设置内置横梁和竖向顶压体

在已浇筑箱梁内部设置内置横梁,内置横梁背部连接横撑立板并设置横梁推移体,实现内置横梁的自动平衡移动。在内置支撑板和横撑立板之间,设置转动撑杆和竖向顶压体,降低支撑难度并实现横移控位[9-10]。

4.5.2 设置滚轮控位体和内置滚轮

在已浇筑横梁与内置横梁之间设置横梁控位,通过内置滑轮、滚轮控位体对横梁移动方向进行控制。

4.5.3 控制型钢撑架的位置

在已浇筑箱梁下横撑梁上表面设置模板撑梁,借助撑架控位体、钢架吊杆调整型钢撑架的位置,控制箱梁外模的空间位置,移位至合理区间后,完成箱梁钢筋笼绑扎。

4.5.4 设置撑压板

在内置横梁悬挂段内设置内模控位体、内模撑杆,同时在内模内侧设置撑压板,将两端紧固连接。

4.5.5 设置模板控位体

在上下纵撑梁已浇筑段,设置模板控位体、反力撑板,牢固连接箱梁端与控位体,借助控位体向箱梁施压。

4.6 箱梁浇筑施工

箱梁浇筑施工前,对箱梁内外模、箱梁端模空间位置进行校对,同时勘查其密闭性。根据项目施工需求、设计标准进行箱梁浇筑,并完成养护。

4.7 防雨体系布设

4.7.1 设置卷拉连接轴

通过卷拉设备将防雨帘布与绳索两端连接,控制卷拉设备,将卷轴控位管与雨水汇集箱连接在一起,实现对防雨帘布的有效控制。

4.7.2 转动防雨帘布

借助雨水汇集箱完成对雨水的收集,并通过卷拉设备控制卷铺控位管,通过冲水带动防雨帘布转动。

5 主要质量控制要点

5.1 施工准备质量控制

其一,施工前,认真核查项目参数和工艺流程,明确施工标准,严格执行施工工艺参数并进行质量控制。加强现场测绘,确保各设备参数和坐标符合项目需求。其二,加强质量监控,对原材料进场进行检测,确保进场材料合规,严禁锈蚀钢材或不合格产品进场。其三,加强技术交底,开展施工培训,确保从事特殊工序的技术人员符合岗位需求,严格持证上岗。其四,加强放样检测,确保桥墩标高合规,现场测量保障施工参数符合规范[11-12]。

5.2 挂篮构件制备质量控制

确保挂篮构件规格、性能、截面尺寸等符合方案设计要求,严格执行方案工序流程。在保证构件质量的基础上进行紧密连接,严格执行操作规范。加强原材料质量检验,避免不合规材料入场。

5.3 箱梁已浇段挂篮连接质量控制

其一,浇筑完毕后,在竣工的箱梁梁段内设补强板,并将其绑扎固定。利用螺纹杆件,借助箱梁钢筋笼与上下锚接栓牢固连接。其二,借助上下部锚接栓,将上下纵撑梁与箱梁紧固连接,确保连接后上下纵撑梁结构稳定,不会因荷载作用导致结构变形。其三,上下纵横梁布设完毕后,通过支架滚轮将其固定,利用移动导轨支架将上纵横梁缓慢匀速移动。在移动过程中,注意合理控制构件位置,避免出现碰撞和构件晃动。其四,上下纵横梁构件应当借助螺栓等设备牢固连接,并在两者之间预留穿射孔。挂篮移动后,采用混凝土进行密封,确保结构稳定[13]。

5.4 现浇箱梁模板支设质量控制

其一,以钢制材料加工模板,安装完毕后拼接挂篮。在施工中,严格控制工艺标准,防止出现模板凸凹或结构位移。

其二,在已浇筑箱梁内部设置内置横梁,并在合适位置通过内设滚动滑轮的方式,实现内置横梁的纵向移动。将外模、底模沿箱梁移动方向滑动至固定位置,严格控制其转移速度,保持匀速横移、避免碰撞或晃动。

其三,加强施工检测,对箱梁内模、箱梁外模、箱梁端模及其结构要件进行密封性、稳定性的复测,确保相关指标合规,同时查验其位置是否符合项目设计标准和施工规范。

其四,钢筋绑扎前,进行稳定性试验,确保模板结构稳定,同时评估模板位置、平面、节点、标高,确保被查验指标全部合规后,方可进行后续施工。在模板上均匀涂抹脱模剂后,进行下一步施工。

6 结语

大跨度宽幅现浇箱梁大型挂篮施工具有较大难度,通过工艺指标优化,对施工方案加以调整,发挥大跨度宽幅现浇箱梁大型挂篮施工的工艺优势,借助箱梁混凝土浇筑、挂篮体系在装配式工程的应用,提升工作效率,并借助项目参数调整,提高施工效率。工程实践的结果表明,优化施工工艺,调整施工方案,降低大跨度宽幅现浇梁挂篮施工的难度,增强实用性,提高科学性、安全性、环保性,明显降低综合施工成本,减少对周围环境的影响,具备良好的市场潜力。