浅谈分包装大楼制水间纯化水制备系统的设计与运行

焦震元

(兰州生物制品研究所有限责任公司,甘肃兰州 730046)

0.引言

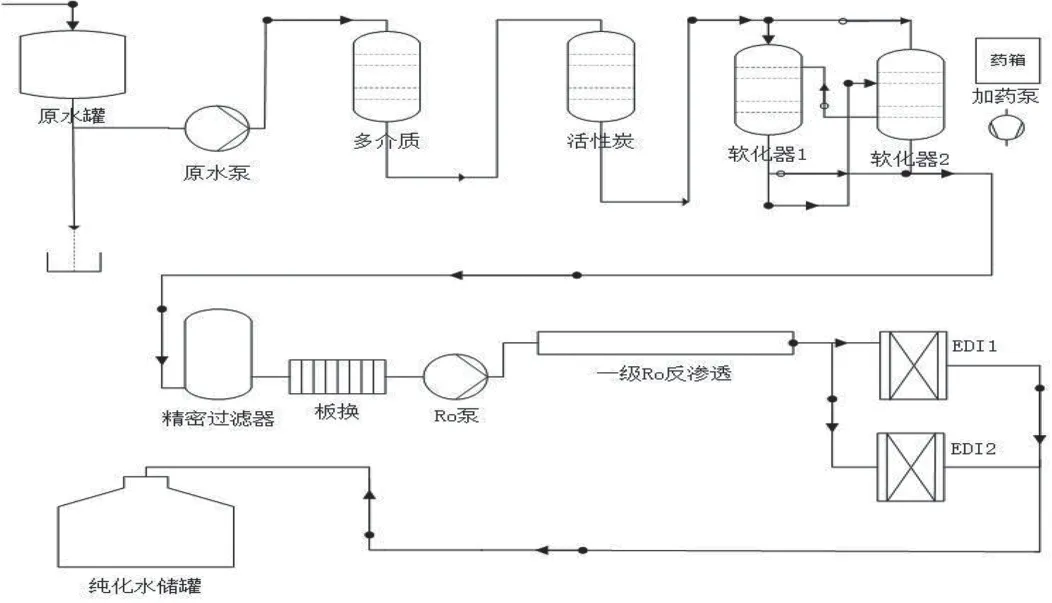

纯化水制备作为制药用水的重要组成部分,其制备方式也多种多样,有蒸馏法、离子交换法、电渗析法、反渗透法及电法去离子法(EDI)等方法,但究其本质是在满足生产需求的情况下以最安全、最便捷、最效率、最经济的方式生产出符合《药品生产质量管理规范》的纯化水,《中国药典》2010 版规定纯化水检测项目包括酸碱度、易氧化物、不挥发物、重金属、微生物限度,其中总有机碳和易氧化物的检测两样选做。为保证生产出严格符合药典要求的纯化水,分包装大楼制水间纯化水制备系统在设计上分为了预处理、初级除盐系统和深度除盐系统三个部分,模式选择上选择了一级Ro+EDI 的运行模式,并设定其额定产量为6400L/H,在设备构成上分包装大楼制水间纯化水制备系统由原水罐、多介质滤器、活性炭滤器、软化器1 号、软化器2 号、精密过滤器、一级Ro 反渗透及EDI 组成。

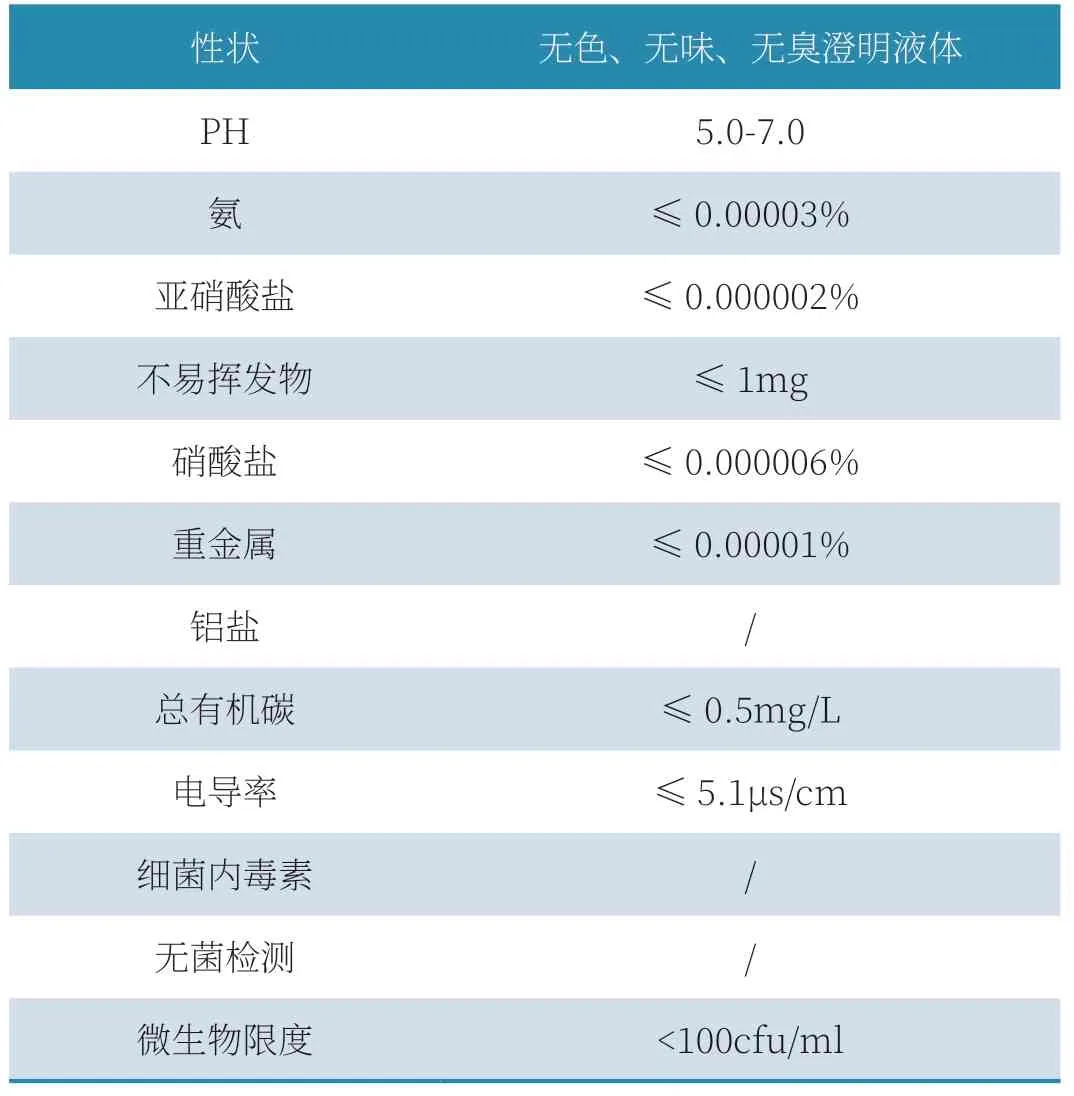

表1 纯化水水质标准

1.纯化水制备工艺

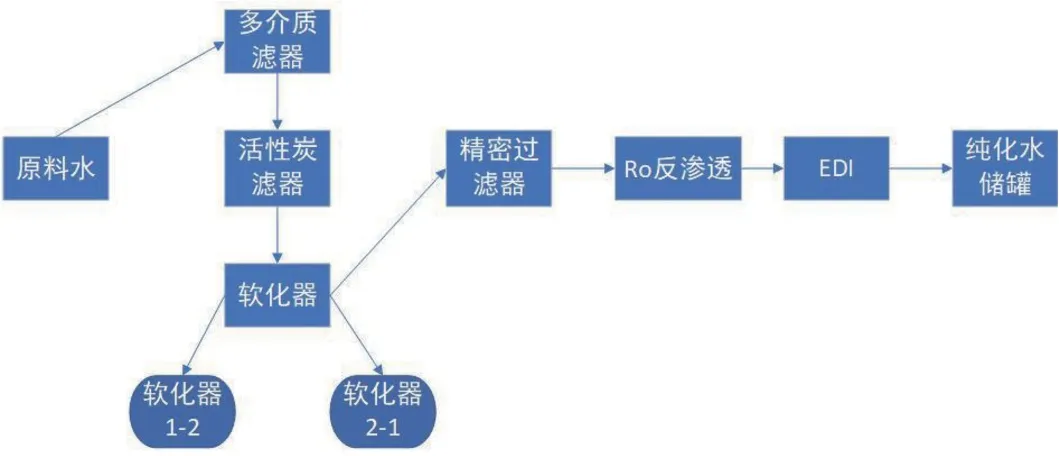

纯化水制备工艺是以原水(饮用水、自来水等)作为生产原料,经多层级过滤提纯水质,以达到符合药典要求的生产过程,因此纯化水的制备本质上是一个多级流程[1]。所以分包装大楼制水间纯化水制备工艺是以预处理、初级除盐系统和深度除盐系统为基础构建,并在此基础上完整细化,完成GMP 对纯化水制备系统设备的各项要求,实现对纯化水制备系统的自动化控制、自清洗,对各项关键工艺参数的在线监测、人机交互、上位机数据传输及运行数据趋势记录等。

图1 分包装大楼制水间纯化水制备工艺流程图

2.预处理

预处理的主要目的是去除原料水中的细菌、悬浮颗粒及部分有机物,一般采取混凝、沉淀、过滤、活性炭吸附、软化处理等方式,同时根据实际情况及各地水质不同,也可加装精滤、阻垢剂、超滤等其他系统可有效降低水中污染,预处理部分无法清除水中可溶解的污染物及细菌内毒素。

纯化水预处理设备需考虑各地水质要求并处理达到饮用水标准、机械过滤装置必须可以自动进行反冲、排放,再生功能,同时为防止细菌再生以及细菌内毒素污染活性炭滤器需实现自动消毒功能。

预处理区域可通过添加超滤系统来有效去除水中的有机物、细菌以及病毒等,以保障预处理的产水品质。超滤使用错流工艺,进水通过施加压力平行流向多孔的过滤膜表面,因压差使原水穿过膜但微粒、有机物等污染物被阻隔,从浓缩水流中排放(一般为给水5%-10%),同时使过滤器可以自行清洁,并减少更换过滤器的频率,但超滤无法抑制分子量的离子污染[2]。

2.1 原水储罐

分包装大楼制水间纯化水制备系统使用的原水罐容积设计为2.23 立方米,最高工作压力0.09MPa,设计温度为90℃,罐底加装有压力式液位计、罐底内部设置有挡板防止进水量过大形成旋涡。原水储罐作为原料水的储存容器,需时刻保证罐内储水量不低于百分之65,并保证制备启动时可随时供水,实现自动排放功能保证活性炭巴氏消毒时可自动排放至消毒液位,在预处理设备反洗冲洗时可随时供水。

2.2 多介质过滤器

分包装大楼制水间纯化水制备系统多介质滤器设计容积0.85 立方米、最高工作压力0.3Mpa、设计温度为常温,压力式过滤器中间填装不同大小颗粒的石英砂滤料,当原料水从滤层上方穿过时,原料水中存在的固体悬浮颗粒会通过顶层滤料构成的细小微孔,从而因为机械阻滞和吸附作用被滤层表面所过滤,从而使原水得到初步净化降低水的浊度,SDI 污泥指数<5、出水浊度<1,一般填装石英砂、无烟煤,过滤精度0.005-0.01mm 之间可有效去除胶体颗粒,程序设置中多介质滤器在使用超过24 小时后,自动进入清洗流程。

多介质滤器的清洗流程:多介质滤器静置1 分钟,然后打开多介质下进水阀、多介质上排水阀进行反洗10 分钟,再静置1 分钟,最后打开多介质上进水阀、多介质下排阀正洗10 分钟完成清洗流程,使用时间自动归零。

2.3 活性炭滤器

分包装大楼制水间纯化水制备系统活性炭滤器设计容积0.85 立方米、最高工作压力0.3Mpa、设计温度90℃。过滤介质通常由颗粒活性炭(如椰壳、褐煤、无烟煤)构成,吸附率约为60%,并且因为有着数量庞大的微孔(2mm-5nm),使活性炭吸附表面积在500 ~2000m2/g,极大地加强了活性炭介质的除氯能力,同时也可以有效降低多介质产水的污泥指数SDI ≤4,且经处理后活性炭产水中余氯应小于0.1ppm,活性炭滤器作为有机物集中地,除实现正洗反洗功能外,还可以进行巴氏消毒保证,防止细菌及细菌内毒素污染,活性炭滤器在使用24 小时后自动进入清洗流程。

活性炭的清洗流程:活性炭滤器静置1 分钟,然后打开活性炭下进水阀、活性炭上排水阀进行反洗10 分钟,在静置1 分钟,最后打开活性炭上进水阀、活性炭下排阀正洗10 分钟完成清洗流程,使用时间自动归零。

2.4 软化器

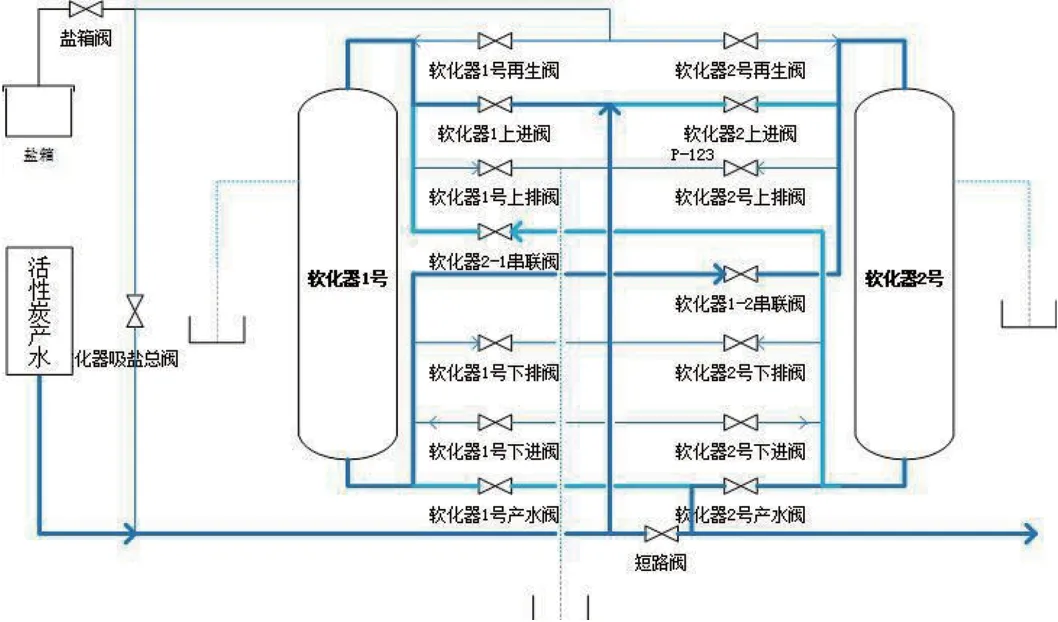

分包装大楼制水间纯化水制备系统软化器滤器采取一用一备的运行方式并以1 号、2 号分别命名,单个软化器滤器设计容积为0.7 立方米、最高工作压力0.3Mpa,软化器内部装填离子交换树脂,利用离子交换树脂中的Na+阳离子来置换原料水中存在的钙、镁离子从而保证Ro 反渗透膜不会因为钙、镁离子堆积而结垢,并有效降低水的硬度,软化器产水后出水硬度能达到小于1.5ppm。一般情况下软化器一备一用,当其中一个进行再生时,另一个可以正常运行,以保障连续生产。

一分包装大楼制水间纯化水制备系统提供一个盐水储罐,利用水射器虹吸原理将再生盐水注入罐体,用于树脂再生。另一个可正常运行,运行设置上正常情况下由1-2、2-1 两种运行模式;当其中一个再生时,系统运行采取软化器1 号、软化器2 号单独运行模式。

1-2 运行模式:活性炭产水通过软化器1 号上进阀进入软化器1 号罐,再通过1-2 串联阀进入软化器2 号罐,软化器2 号产水阀打开完成过滤流程。

2-1 运行模式:活性炭产水通过软化器2 号上进阀进入软化器2 号罐,再通过2-1 串联阀进入软化器1 号罐,软化器1 号产水阀打开完成过滤流程。

当软化器使用时间超过20 小时,软化器启动自动再生流程,首先软化器反洗10 分钟、软化器吸盐60 分钟、浸泡30 分钟、慢冲洗20 分钟、快冲洗30 分钟。

图2 分包装大楼制水间纯化水制备系统软化器运行示意图

3.初级除盐系统

设置初级和深度除盐处理系统的目的是去除水中可溶解的污染物,盐类、重金属类和细菌内毒素等有机污染物。一般情况下初级除盐设施除盐率在95%~99%,初级除盐方法有离子交换法、电渗析法、蒸馏法和反渗透法,分包装大楼制水间纯化水制备系统采取Ro 反渗透做为初级除盐方式[3]。

复床离子交换法:离子交换法是利用水中的阳离子交换离子交换树脂中的氢离子,用离子交换树脂中的氢氧根离子交换水中的阴离子,将脱离的氢离子和氢氧根离子中和为水分子的方式,此种方式在离子交换树脂中的阴阳离子耗尽后,需要进行酸碱中和再生。

电渗析法:电渗析法是利用静电和选择性半透膜,将金属离子从水中浓缩分离排放的电除盐方式,相较于离子交换法电渗析法无须进行酸碱再生,但同样无法去除水中大部分有机物、细菌及细菌内毒素,并且需定时更换电极才能保证除盐性能。

反渗透法:反渗透法是目前较为先进的除盐方式,其本质是利用压力,使水分子透过反渗透膜,通过膜有效截留水中存在的溶解盐、胶体、细菌、细菌内毒素、病毒等杂质,一级反渗透产水电阻率一般在0.05 至0.5MΩ•CM之间,在使用时间达一定程度,一级反渗透产水电导率升高时,需进行化学清洗以保证产水质量。

臭氧有机物氧化法:臭氧有机物氧化法可以完全去除水中的有机物,但多余的臭氧需要使用活性炭吸附罐或者加入还原剂的方式去除,相较于前几种处理方式来说不具备经济性。

3.1 精密过滤器

精密过滤器是用来去除影响Ro 膜较大的颗粒,同时用来抵挡预处理单元可能产生的杂质对后端处理带来的风险,分包装大楼制水间纯化水制备系统使用9 根5μm 滤芯,可有效滤除原水中的微粒;因精密过滤器无法自动控制,需要运行人员观察进出口压力以判断精密过滤器滤芯状态。一般情况下精密过滤器使用时间达两个月需对滤芯进行更换;若精密过滤器进出口压力超过1bar 时,需即刻更换过滤器滤芯。

图3 分包装大楼制水间纯化水制备系统一级Ro反渗透

3.2 反渗透系统

反渗透系统承担主要的脱盐任务,分包装大楼制水间反渗透系统有精密过滤器、NaoH 加药装置、一级高压泵、一级反渗透装置;在此基础上可以额外添加阻垢剂加药装置、还原剂加药装置、CO2脱气装置及反渗透清洗装置等。Ro 反渗透是利用半渗透膜可透水不可透它物的特性去除水中的可溶解盐类,同时也可以去除有机大分子及前阶段没有去除的小颗粒等。例如盐、酸、胶体、细菌和内毒素。一般情况下反渗透单根膜脱盐率可大于99.5%,在压力的作用下大部分软化水和微量的其他离子透过反渗透膜,成为一级Ro 产水;而大部分盐、胶体和有机物等残物会通过浓水管道排出。

当Ro 反渗透装置停止运行时,系统流程会进入自动冲洗程序,目的是为了清除反渗透膜表面可能的结垢,一般设置时间为3 至5 分钟,但长时间用反渗透膜后,反渗透膜表面会因有机物、无机盐堆积从而形成难以通过清洗去除的污物,使得反渗透膜工作效率降低,此种情况下需使用化学药品进行配合清洗才能有效恢复反渗透膜的工作性能。

4.深度除盐系统

深度除盐系统是在初级除盐系统的基础上进一步去除水中可溶解的污染物,盐类、重金属类和细菌内毒素等有机污染物,对产水质量进一步提纯。在使用技术上有离子交换法、连续电除盐技术(Electrodeionization,EDI)、二级反渗透法[4]。

混床离子交换法:与复床离子交换法原理相同,将复床中分开的阴阳离子交换树脂混合于同一个交换床中,有效提升出水电阻率,能够提供18.2MΩ•cm25℃的纯水,同样无法去除细菌、细菌内毒素、多数有机物[5]。

二级反渗透法:在一级反渗透除盐的基础上,在加装一级反渗透做二级除盐设备的技术称作二级反渗透技术,二级反渗透可以进一步效去除水中的盐,但无法去除水中的二氧化碳,所以纯水中的电阻率会因为二氧化碳无法被去除而升高,因此二级反渗透无法保证纯水电导率小于2μS/cm。

连续电除盐技术(Electrodeionization,EDI):EDI技术是将电渗析及离子交换相结合的工艺,该装置取二者之长,可以利用离子交换做深度处理,并且无需对药剂进行再生,也可利用电离产生的氢离子及氢氧根离子,达到再生树脂的目的。但EDI 成本较高,并且无法保证无细菌、无细菌内毒素、无病毒。

综合考虑分包装大楼制水间纯化水制备系统采取一级Ro+EDI 的运行模式,可以有效去除细菌、细菌内毒素、病毒、盐类等杂质,稳定生产符合药典标准的纯化水。

4.1 EDI(Electrodeionization,EDI)

EDI(Electrodeionization,EDI)系统的主要功能是为了进一步除盐,通电时在EDI 装置的阳极和阴极之间会产生一个直流电场,原料水中阴阳离子在通过纯化单元时会在外加电场的作用下吸引向两极,阳离子通过交换介质来输送,阳离子渗透膜或是被阴离子渗透膜排斥,阴离子通过交换介质来输送,通过阴渗透膜或被阳离子膜排斥,通过结合电渗析和离子交换技术可有效去除原料水中的离子污染,由于纯化水水流中离子浓度降低了水离子交换介质界面的高电压梯度,导致水分解为离子成分,在纯化单元的出口末端氢离子及氢氧根离子连续产生,分别地重新生成阳离子和阴离子交换介质[6]。EDI 设备可提供电阻率为18MΩ•cm 的纯水。

图4 分包装大楼制水间纯化水制备系统EDI

图5 分包装大楼制水间纯化水制备系统EDI工作原理

5.系统运行

分包装大楼制水间纯化水制备系统使用全自动化控制,并对各个关键点位进行在线监控,对实时运行数据记录归档,保障系统运行时严格按照药典标准生产纯化水[7]。

纯化水产水流程:原料水首先通过原水罐进水阀进入原水罐贮存,在系统得到产水请求后通过原水泵输送至多介质滤罐,中途设置有压力检测、流量检测;进入多介质滤罐完成过滤后,通过输送管道进入活性炭炭滤器,过滤完成后活性炭产水进入管道前往软化器经余氯检测后进入精密过滤器,途中设置有流量检测、硬度检测。

软化水进入精密过滤器后通过一级增压泵进入一级反渗透,一级反渗透产水完成流量检测、出水温度检测、一级反渗透出水电导率检测及出水压力检测后通过反渗透产水阀经后进入EDI 膜堆,EDI 产水后再经过产水压力检测流量检测、产水温度检测、产水电导率检测,均合格后再通过纯化水罐进水阀进入纯化水储罐,完成产水流程。

图6 分包装大楼制水间纯化水制备流程图

5.1 参数设置

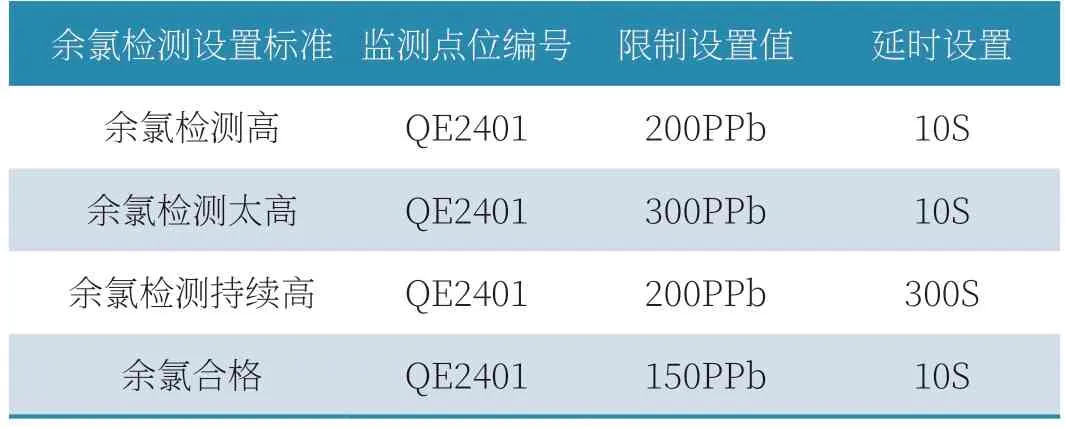

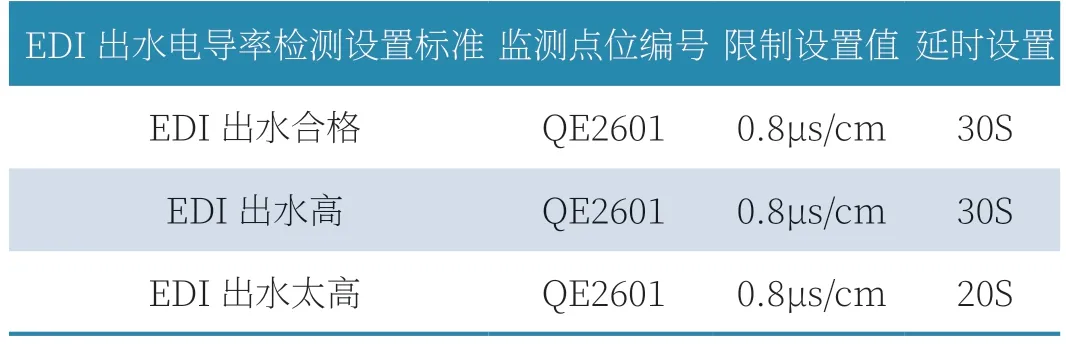

分包装大楼制水系统为保障时刻能够生产符合《中国药典》要求的纯化水,对各点位进行在线监控,其中关键工艺参数检测有:硬度在线检测、余氯在线检测、pH 在线检测、一级Ro 产水电导率在线检测、EDI 产水电导率在线检测;系统参数设置上以硬度检测为例,当监测值抵达限制设置值时系统会自动报警,并进行60S 延时,若60S 内监测值恢复正常,系统正常运行,若60S 后监测值未恢复正常,系统自动停机;当报警发生时需及时处理上报维修,并依据报警信息评估报告对发生报警评估记录。

表2 纯化水制备硬度检测参数设置

表3 纯化水制备余氯检测参数设置

表4 纯化水制备PH检测参数设置

表5 纯化水制备EDI出水电导率关键工艺参数设置

5.2 关键工艺参数设置

分包装大楼制水系统纯化水制备系统对影响产品质量的关键质量属性设置有更高规格的限制值。及时对纯化水取样点取样送样送检,并将检测结果绘制质量趋势图总结分析,在日常运行中对相关设备运行数据实时记录,每季度进行数据备份。

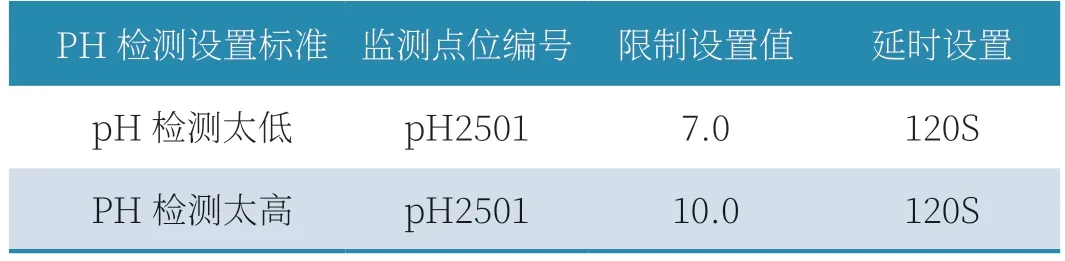

图7 2022年01-12月分包装大楼制水间纯化水产水点微生物限度监测趋势图

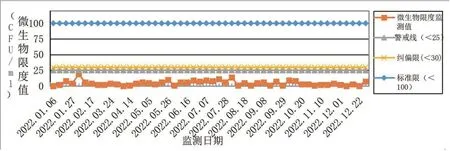

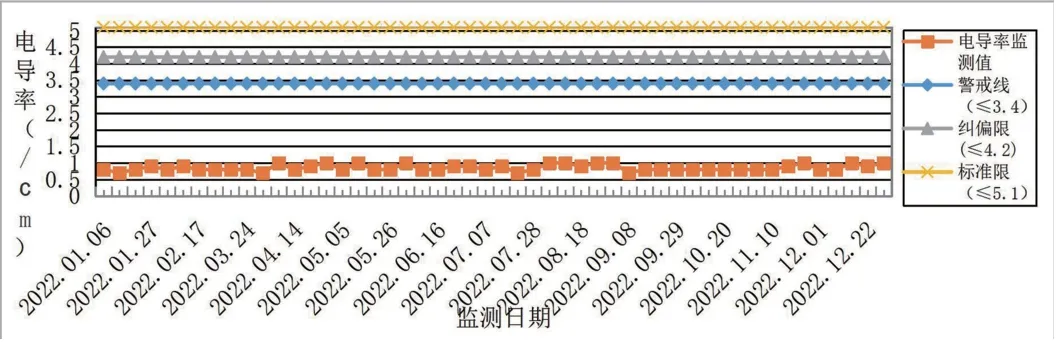

图8 2022年01-12月分包装大楼制水间纯化水产水点电导率监测趋势图

6.结语

分包装大楼制水间纯化水制备系统是在原老旧系统的基础上升级改造而来,与原老旧系统相比,替换老旧阀门仪表,优化了管道设计、增加了系统产量,提高整体系统运行自动化程度,完善报警自检系统和精密的自动控制程序,对2022 年1 月至12 月纯化水制备系统产水点送样检测数据绘制趋势图分析可发现,在一年的检测数据中分包装大楼制水间纯化水制备系统产水点微生物、电导率均低于警戒线,其中纯化水产水点微生物平均值为4.74cfu/ml;纯化水产水点电导率平均值为0.85μs/cm,可见2022 年分包装大楼制水间纯化水制备系统运行整体平稳,在增大产量的条件下纯化水质量均符合药典要求,进一步证明了纯化水制备系统升级后的安全性和可靠性。

分包装大楼制水间纯化水制备系统在设计与程序运行上仍有优化空间,设计上由于制备系统并未加装废水回收装置无法实现废水的二次利用,可在Ro 反渗透后再加装一级Ro 与中间储罐可实现对一级Ro 浓水的回收再处理,有效减低原水消耗;将反渗透膜更换为耐热膜可实现Ro反渗透消毒功能,进一步延长膜的寿命;在NaOH 加药泵后可加装NaHCO3加药泵更为合理的调节原水pH 以保障产水电导率。程序运行上,预处理清洗流程之间存在相互冲突且清洗流程会自动终止产水流程,为保障生产用水供应需手动对将要抵达使用时间的滤器进行清洗,在运行流程中应对可能冲突的运行流程设置优先级以保障在生产流程中所要求的安全性与连续性。

综上所述在纯化水制备系统设计与运行中除了满足法规要求,还需在可靠性、经济性、实用性结合实际情况进一步优化,使整体设计更为合理。