R20燃气轮机涡轮工作叶片断裂失效分析

王 辉

(航发燃气轮机(株洲)有限公司, 湖南 株洲 412000)

燃气轮机是一种服役时需承受严酷气动负荷、机械负荷和高温负荷,同时又要求具有高耐久性的热动力机械[1-4]。R20燃气轮机是WJ6航空发动机改型而来,是一款以焦炉煤气、天然气、驰放气及黄磷尾气为燃料的航改型燃气轮机。其燃料可选范围广、气质要求低,具有广阔的应用市场,深受用户青睐。至今已为用户提供约200台,机组大修周期最高超过2万h。

叶片失效是发动机的常见失效形式之一[5-6]。燃气轮机涡轮工作叶片在高速旋转状态下工作,不仅要承受复杂的作用力和热负荷,还要承受环境介质的腐蚀与氧化,其工作环境十分恶劣,因而出现失效的概率较高[7-8]。深入分析研究涡轮叶片失效原因,总结失效特点和规律,对于提高燃气轮机制造水平,确保电站安全运行意义重大。本文就其中一种断裂失效情况进行分析。

本次事故燃气轮机涡轮工作叶片材料为GH4033变形高温合金,用于800 ℃以下服役的涡轮工作叶片。

1 故障情况

某电站燃烧焦炉煤气进行发电,燃气轮机运行了8 000 h突然振动加大并跳机,停机后再次冷转振动即达到3.5 mm/s2(重力加速度测振)。手触摸燃烧室机匣有明显振感,手动盘车时发现有异响,经过工业内窥镜孔探检查发现涡轮第三级动叶叶片断裂,经协商决定将该燃气轮机返厂分解,分解后排除了异物击伤及超温故障,找到首断件后对叶片断裂做原因分析。

2 外观检查

2.1 断口宏观检查

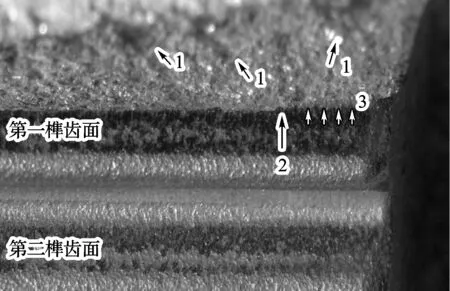

对叶片进行了编号,首断件是在榫齿处断裂的叶片,将其编号为1,断裂位置在缘板下方第一榫齿根部,其叶身部分已无法找到。另外两个用来对比分析的故障机第二级叶片分别编号为 2和3,其叶身根部R处上缘及靠近叶尖的位置被打伤,如图1所示。

(a) 断裂处

1号叶片断口整体形貌见图2(图3为断口局部放大),从叶盆侧进气边交界处向叶背侧排气边的断口表面上存在多条弧形区,区内断面较为平坦,为疲劳扩展区域。区域内有明显的金属氧化痕迹,这与裂纹张开后在高温条件下空气进入有关。根据以上断口宏观形貌,大致判断疲劳裂纹在叶盆侧进气边交界区域内萌生,并且瞬断区占比约大于50%,表明叶片该部位承受载荷较大。

图3 1号叶片断口局部放大形貌

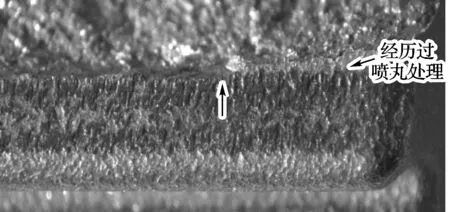

开裂位置对应榫齿面的形貌,隐约可见疲劳弧线,见图4箭头1指示位置。第一榫齿面上存在磨损形貌,与第二榫齿面形貌相比,磨损情况更为严重,图4中箭头3指示为磨损区域和未磨损区域的交界线。根据以上特征,判断疲劳源区位于图4中箭头2指示的区域,在叶盆侧距离进气边 3~4 mm 的表面研磨区域交界处,疲劳源区进一步放大形貌见图5,箭头指示的疲劳源区域的磨损情况较为严重,箭头指示的未磨损区域存在表面喷丸处理的痕迹。

图4 开裂位置对应榫齿面的放大形貌

图5 疲劳源区进一步放大形貌

2.2 微观检查

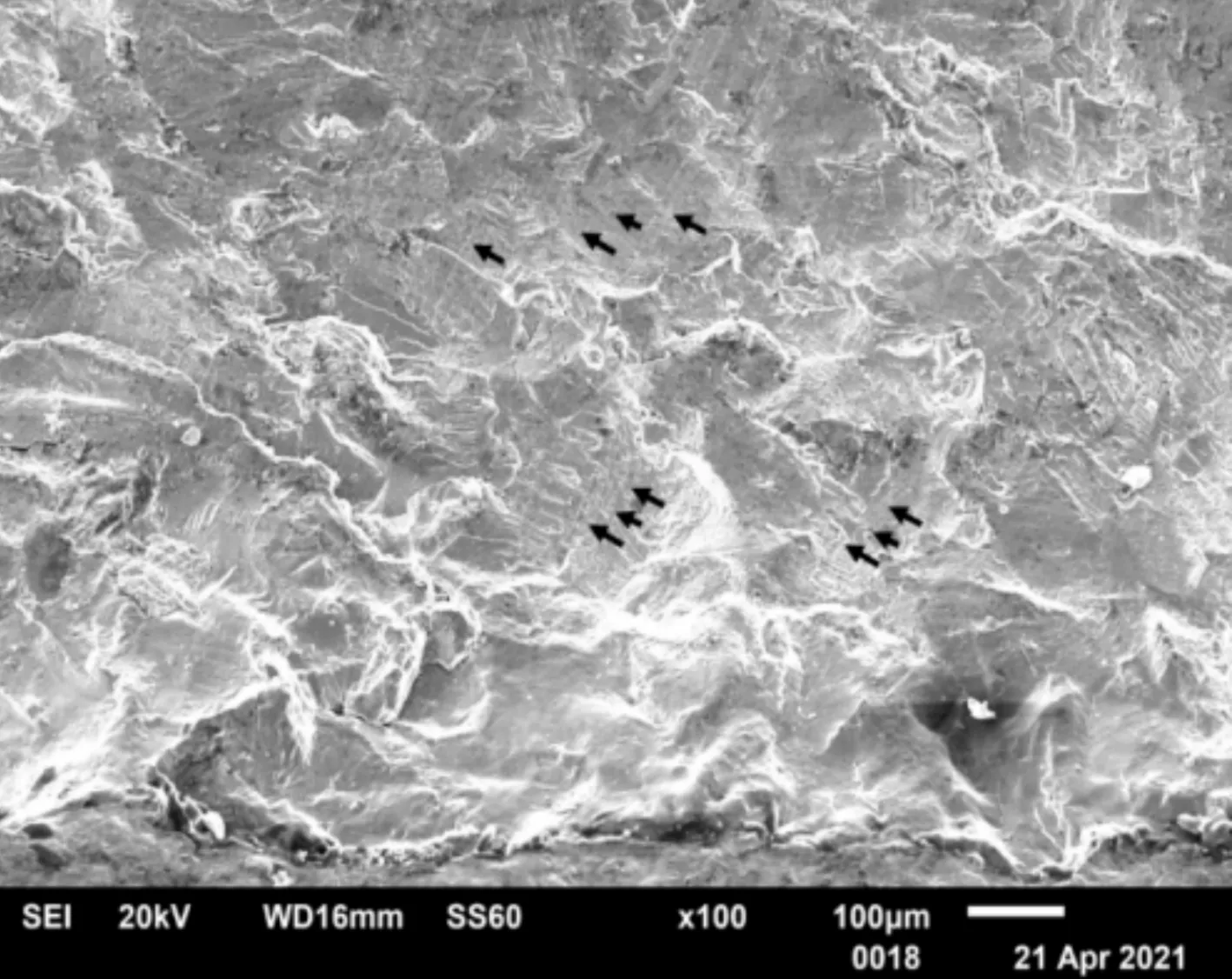

图6(a)是断口面上距离进气边和叶盆面交界处0~2.2 mm范围内的形貌,方框内的放大形貌见图6(b)。在断口小平面上能够观察到明显的疲劳条带,见图6(b)中箭头指示位置,通过疲劳条带可以推测疲劳源区在该视场的左侧。

图7(a)是第一榫齿接触面区域整体微观形貌,右侧框区域距交界处约为2.5 mm,形貌见图7(b), 仅在100倍下便可在靠近疲劳源区400 μm的区域内观察到疲劳条带,说明裂纹萌生后在较大的应力下扩展。图7(b)靠近外表面可见反复研磨的特征,见黑色箭头指示位置,是疲劳裂纹在萌生后反复张开、闭合相互挤压所致。图7(c)是图7(a)中左侧框区域内的放大形貌,距离交界处约3.5 mm, 该区域同样存在从榫齿面向外扩展的疲劳条纹。 结合图6(b)、图7(b)和图7(c)形貌,可判断疲劳源为线源,并非从一个局部区域内萌生疲劳裂纹,疲劳源区位于磨损与未磨损区域的交界线。图7(d)是疲劳条带的放大形貌。图7(e) 是疲劳扩展区与瞬断区交界位置的形貌,瞬断区主要以沿晶断裂形貌为主。

(a) 第一榫齿接触面区域整体微观形貌

(b) 右侧框区域内的放大形貌

(c) 左侧框区域内的放大形貌

(d) 疲劳条带的放大形貌

(e) 疲劳扩展区与瞬断区交界位置的形貌图7 第一榫齿断口形貌

2.3 金相检查

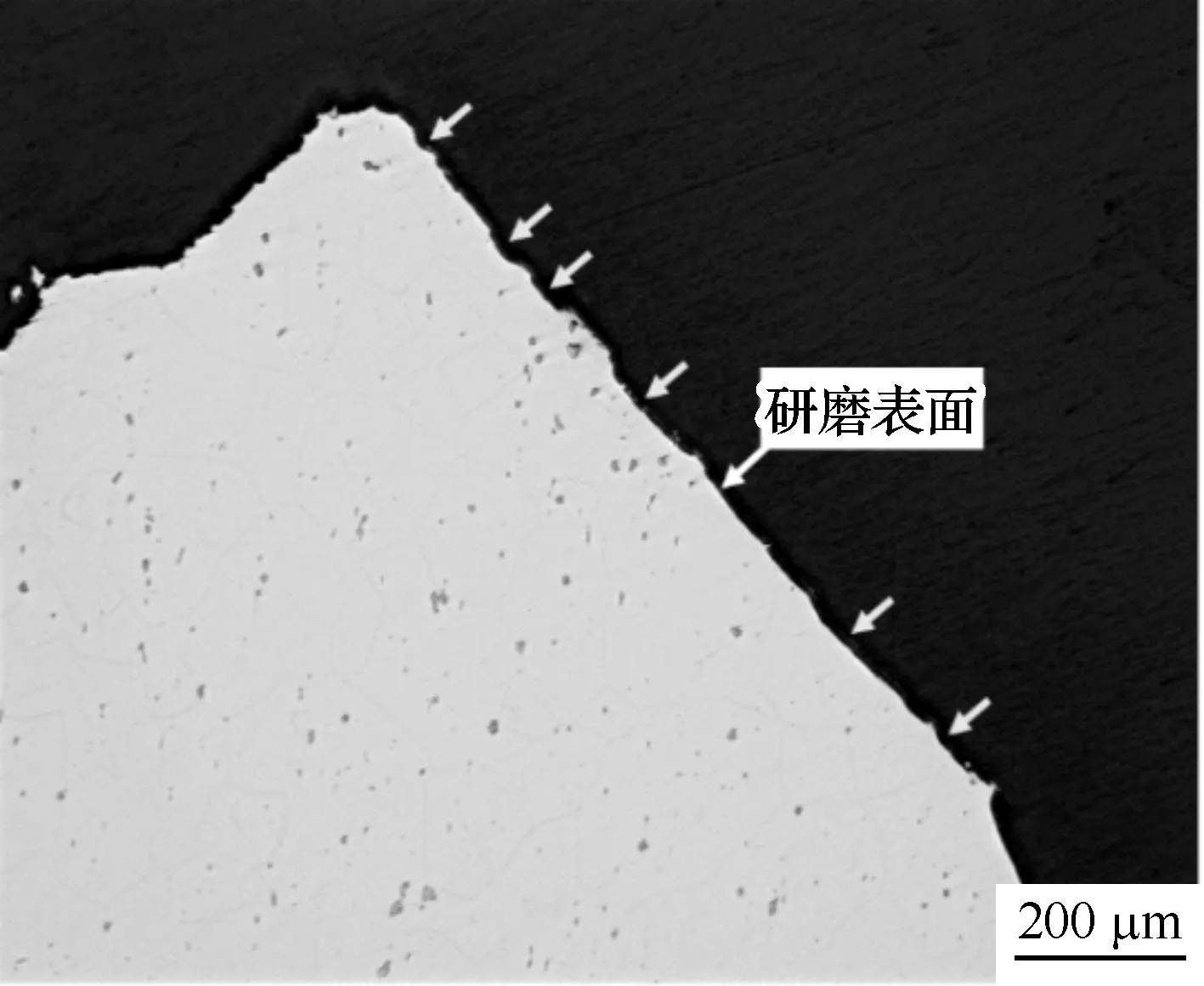

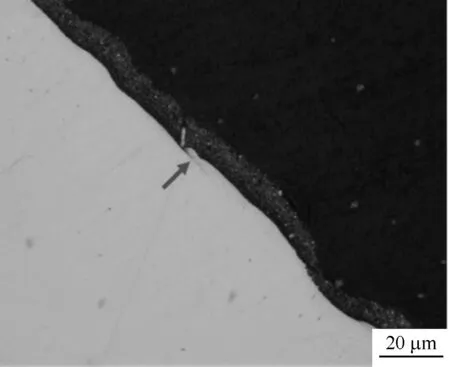

为了确定榫齿表面研磨区域下方的金相组织变化,在线性疲劳源区域内垂直于断口切割金相样品,并在抛光态检查金相组织。从截面看,榫齿接触面上存在多处凹坑,见图8(a) 和8(b) 中箭头指示位置。凹坑边缘和底部存在塑性变形痕迹和微裂纹,见图 8(c) 和 8(d)中箭头标记位置。

(a) 榫齿接触面(低倍)

(b) 榫齿接触面(高倍)

(c) 凹坑边缘

(d) 凹坑底部图8 抛光态形貌

图9是1和2号叶片的金相组织形貌,通过多视场对比2和1号断裂叶片榫齿相同部位晶粒度,晶粒尺寸相当均为3级,碳化物强化相分布形态相同。

(a) 1号叶片

(b) 2号叶片图9 叶片榫齿相同部位晶粒度对比

由图10 可见γ′ 相有相对粗大的立方形和细小球形两种形态,局部有形成立方阵列趋势。GH4033为变形高温合金,γ/γ′ 相晶格错配度小,性能热处理后γ′相应呈球形均匀分布。图10所示形态是由于长期使用后,γ′ 相长大到较大尺寸引起晶格错配效应,使部分γ′ 相由球形转变成立方形进而再转变为立方阵列形态。

(a) 5 000倍

(b) 10 000倍图10 微观γ′相形态

2.4 力学性能

在被打伤的3号叶片中切取2根M6×Φ3的拉伸试样,分别记为A和B试样,在室温条件下进行拉伸性能测试,结果如表1。根据表中结果说明服役8 000 h后,叶片塑性出现下降。

表1 拉伸性能测试结果

2.5 其他叶片榫齿面形貌检查

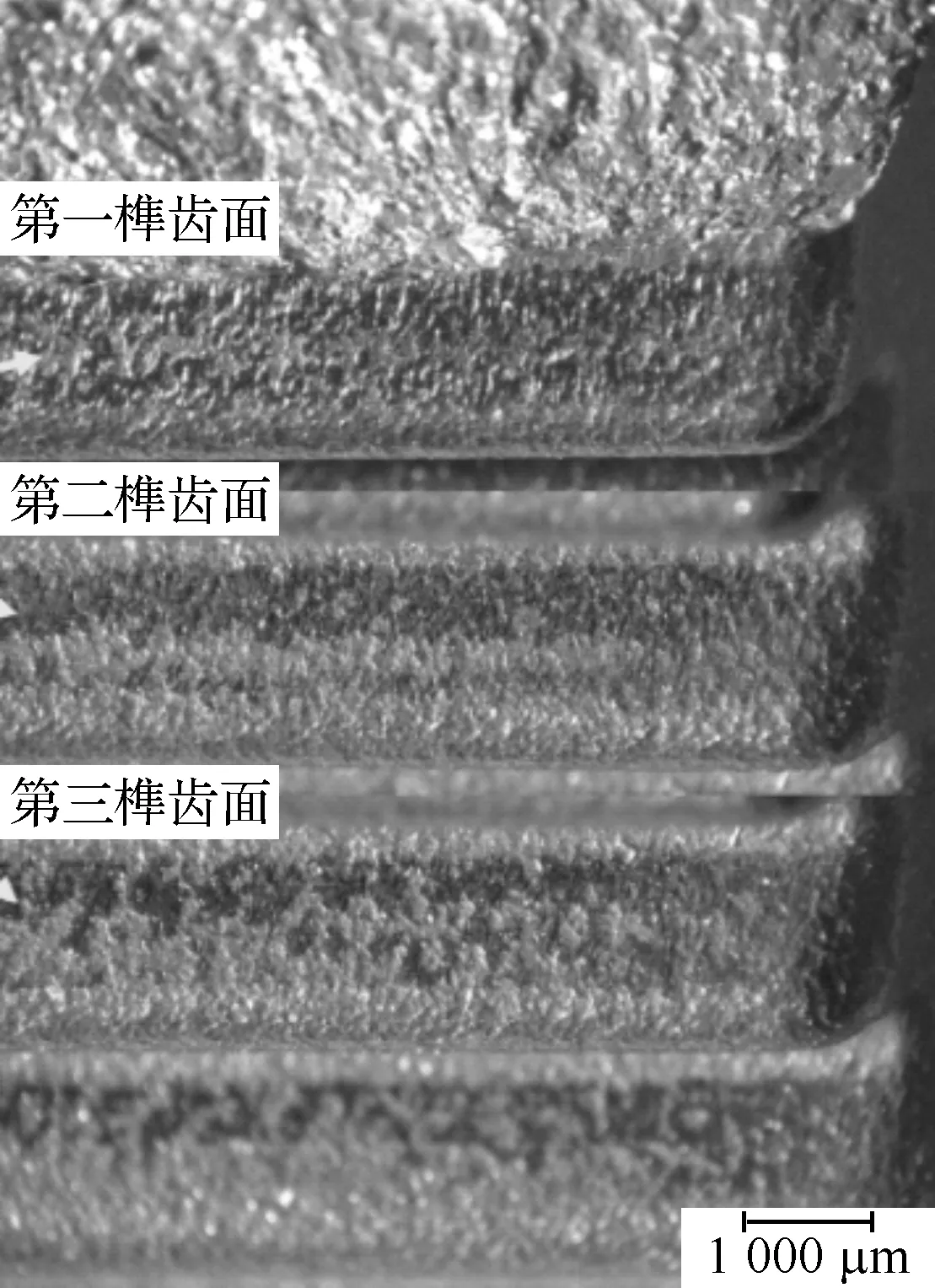

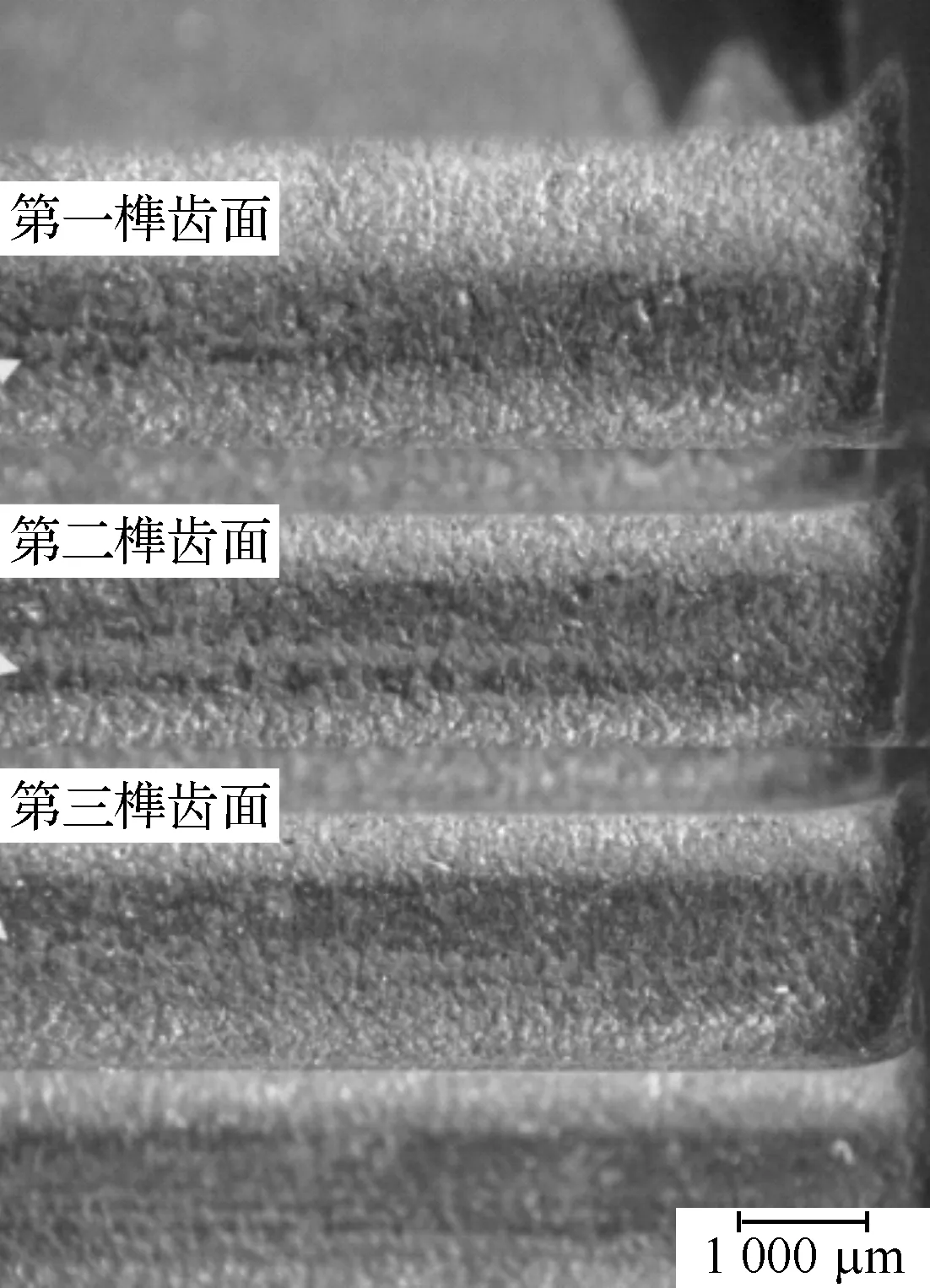

根据以上宏观形貌分析,确定1号叶片过早地发生疲劳断裂,与第一榫齿表面发生的异常磨损有关。为进一步验证,在体视镜下将2号和3号叶片叶盆侧第一榫齿面的磨损情况与1号叶片进行对比,结果见图11,可见1号叶片第一榫齿面的磨损情况更为严重。

3 结果分析与讨论

宏观检查结果显示:1号叶片在叶盘面进气边缘板下方第一榫齿面上断裂。失效性质为疲劳,疲劳源区为线源,疲劳裂纹在榫齿面上的研磨区域边缘萌生,疲劳扩展区占断口总面积约1/2,第一榫齿根部存在喷丸处理形貌,见图2至图5。

微观检查结果显示:1号叶片疲劳源区对应榫齿表面存在挤压变形和往复研磨的痕迹,在扫描电镜100倍的放大倍数下,靠近疲劳源区仅400 μm的区域内可以观察到疲劳条纹,说明裂纹扩展时应力较大,见图7(b)。对比2和3号叶片的相同位置,1号叶片第一榫齿面研磨情况较为严重,见图11。缘板下方第一榫齿面通常承受着较大的工作应力,微动磨损最常在叶片榫齿与涡轮盘榫槽的枞树型配合区域出现,喷丸处理是最有效的提升疲劳寿命的方法。材料表面因微动损伤出现的裂纹通常在磨痕两侧,与断口观察到疲劳源区位置相符。

(a) 1号

(b) 2号

(c) 3号图11 各叶片榫齿面形貌对比

金相检查结果显示:1号叶片疲劳源区纵截面的金相组织检查中发现存在多处表面凹坑,局部地方存在微小裂纹。1号和2号叶片榫头区域的金相组织无明显差别,晶粒度均为3级。

虽然2号叶片在使用后发生组织变化,导致拉伸塑性指标下降,但对比1号和2号叶片榫头的洛氏硬度值无明显差别,均在国内标准要求的范围内,符合正常热处理工艺要求,故判断1号叶片过早发生疲劳断裂与力学性能差异无关。

根据以上结果,对比被打伤的2号和3号叶片的第一榫齿面的磨损形貌,1号叶片失效与榫齿面和榫槽面之间出现的微动磨损有关,导致疲劳裂纹在磨损边缘萌生。

4 结论

(1) 叶片的失效原因为疲劳,在缘板下方第一榫齿面上开裂,疲劳源为线源,在叶盆侧距离进气边 3~4 mm 的表面研磨区域交界处。对比2和3号叶片的相同位置,1号叶片第一榫齿面研磨情况较为严重,研磨区域内含有较高的铁和氧元素,与榫齿面和涡轮盘榫槽面发生微动磨损有关,导致疲劳裂纹过早地萌生。

(2) 从宏观上观察断口的疲劳扩展区比例、疲劳条纹宽度和疲劳条纹出现位置,判断为高周疲劳且疲劳裂纹扩展应力较高。

(3) 与被打伤的2号叶片相比,1号叶片榫头的金相组织和晶粒度未见差别,化学成分和硬度均符合国内资料中要求值。长期使用后发生性能衰退,拉伸塑性指标下降会引起断裂韧性降低,微观存在γ′相发生聚集长大,形态转变为立方形。微动疲劳影响因素众多,主要因素有微动幅值、接触面挤压应力、表面粗糙度、表面残余应力、接触几何、材料特性、温度等。经过长期使用后已无法探究初始状态,很多因素已无法分析,接触面挤压应力可通过强度计算分析。