应变速率对TC17 和TC4 钛合金锻件力学性能的影响

陈钰浩, 闵小华*, 张海洋, 戴进财, 周轶群

(1.大连理工大学 材料科学与工程学院,辽宁 大连 116024;2.中国航发沈阳发动机研究所 辽宁省航空发动机冲击动力学重点实验室,沈阳 110042;3.西北工业大学 民航学院,西安 710072)

航空制造产业是高度综合的战略性高新技术产业,是国家工业实力的重要体现之一。为了满足航空发动机设计和制造过程中高可靠性和大推重比的要求,航空发动机的结构设计已经向整体化方向发展,尤其是整体叶盘、叶环等已形成发展趋势。整体叶盘是将发动机转子的叶片和叶盘设计成一体,放弃使用传统的榫头和榫槽装置进行连接,从而减少零件数量和减轻发动机质量,显著提高发动机工作效率、工作寿命以及安全可靠性[1-2]。整体叶盘需要在高温、高压、高负荷的复杂环境中服役[3],这决定了其对于制造材料的选择具有很高的要求,亟需耐高温、抗氧化和阻燃等优良性能的材料。钛合金具有密度低、比强度高、耐腐蚀性能好等优点,可在室温和中高温环境中服役,目前被广泛地应用于航空发动机整体叶盘的研发和制造领域[4-6]。

航空发动机工作时,整体叶盘各部位所承受的温度和应力区别较大。为了实现整体叶盘不同部位力学性能的最优配置,钛合金整体叶盘的“双性能”设计思路被提出,即通过锻造、焊接等方法使叶片和叶盘部位获得不同且特定的显微组织[7-9]。叶片处需要承受高温流动气体和高频振动应力,且有受到外物损伤的可能性,因此要求叶片具有高强度和塑性、高周疲劳性能以及抗外物冲击能力,一般采用强度高和塑性好的双态组织材料[10-12];而叶盘处工作温度较低,需要承受多轴低频循环应力作用,因此要求叶盘具有高抗蠕变能力、低周疲劳性能和断裂韧性,一般采用强度高和断裂韧性好的网篮组织材料[13-14]。

双性能整体叶盘常见的设计思路是使用两种合金,通过线性摩擦焊技术[15-16]将叶片焊接到盘体上来获得不同的组织,从而实现双性能的需求。另外,也可以通过锻造和热处理等方法来控制单种合金获得不同组织。单种合金所产生的双性能往往会受到合金本身性能的限制,无法充分发挥双性能整体叶盘的结构优势[17],因此“双合金-双组织”型整体叶盘具有很好的发展和应用前景。目前,国内外的相关研究常采用具有双态组织的Ti-6Al-4V(TC4)合金作为叶片材料,叶盘材料则选择具有网篮组织的Ti-5Al-4Mo-4Cr-2Sn-2Zr(TC17)合金。TC17 钛合金是一种综合性能良好的近β 型钛合金,具有强度高、断裂韧性好和锻造温度范围宽等优点。TC17 钛合金中的Mo 和Cr 元素为β 相稳定元素[18],使合金既可以在β 相区变形,也可以在α+β 两相区变形,从而通过不同的热处理制度和锻造工艺来调控合金的力学性能。经过β 锻造后的TC17 钛合金获得细长板条状α 相交错排列的网篮组织,具有高强度、高断裂韧性以及良好的疲劳性能和蠕变性能,被广泛用于航空发动机高性能整体叶盘、鼓筒等大型关键零部件的制造[19-20]。TC4 钛合金是一种α+β 型钛合金,具有高比强度、耐腐蚀性能以及优良的高温力学性能[21]。TC4 钛合金在α+β 区锻造后经热处理可以获得双态组织,具有高的强度和塑性,常常被用于航空发动机叶片等关键零部件的制造。

国内外对于网篮组织TC17 和双态组织TC4钛合金的力学性能进行了大量的研究,诸如强塑性、高/低周疲劳性能以及断裂韧性等。尤其是在准静态条件下的拉伸性能,是钛合金实际应用的重要数据支撑。王丹等[22]研究了两相区变形量对TC17 钛合金的显微组织和拉伸性能的影响,发现两相区变形加速了网篮组织中板条状α 相的球化过程,且拉伸强度和塑性与变形程度呈线性关系,均随变形量的增加而增大。王博涵等[23]在不同锻造温度和后续热处理作用下,对TC4 钛合金分别进行α+β 锻造、近β 锻造和β 锻造,得到了三种不同显微组织。其中等轴组织的强度低但塑性好,片层组织的强度最高但塑性较差,而双态组织有较高的强度和塑性,综合力学性能最好。

整体叶盘在服役过程中往往需要承受复杂的准静态载荷的作用,而目前有关应变速率对整体叶盘用钛合金锻件拉伸性能影响的研究,尤其是不同应变速率条件下大尺寸实验件的拉伸性能研究则相对较少。本工作旨在研究整体叶盘用TC17 和TC4 钛合金锻件在不同应变速率下的拉伸性能以及流变应力的应变速率敏感性,分析两种合金在不同应变速率下的变形组织和断口形貌,并进一步探讨微观组织形貌与合金强度和塑性的关系。

1 实验材料及方法

1.1 实验材料

实验材料为TC17 和TC4 钛合金,化学成分如表1 所示。通过β 锻造和锻后热处理的方法制备具有网篮组织的TC17 合金盘状锻件,使合金原始坯料加热到β 相区后进行锻造,并在α+β 相区完成终锻,锻造后在一定温度下保温并空冷处理。同样通过锻造以及后续热处理的方法制备具有双态组织的TC4 合金块状锻件,使合金原始坯料加热到α+β 相区进行锻造,锻造后在一定温度下保温并空冷处理。

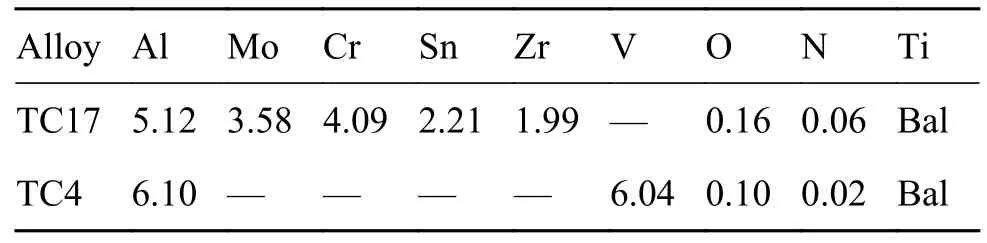

表1 TC17 和TC4 合金的化学成分(质量分数/%)Table 1 Chemical compositions of TC17 and TC4 alloys(mass fraction/%)

1.2 原始组织表征

通过线切割的方式分别从两种合金原始锻件上取下10 mm×10 mm×8 mm 的块状试样并进行热镶嵌。利用240 号和320 号砂纸打磨掉试样的氧化皮后,依次用9 μm 和3 μm 粒径的金刚石抛光液以及SiO2和双氧水混合抛光液抛光,随后在去离子水∶HNO3∶HF=100∶3∶2(体积比)混合液中进行腐蚀。TC17 和TC4 合金样品的腐蚀时间分别为13 s 和20 s。采用LEICA DMI8 型金相显微镜(OM)观察合金原始组织。同样将试样磨抛成镜面后,在小压力下用SiO2和双氧水的混合抛光液进行30 min 的机械化学抛光来去除试样表面的残余应力,随后在去离子水下抛光10 min。利用IT800-SHL 型高分辨场发射扫描电镜(SEM)配备的电子背散射衍射(EBSD)技术对抛光后试样的微观组织进行表征,加速电压为20 kV。

1.3 力学性能测试

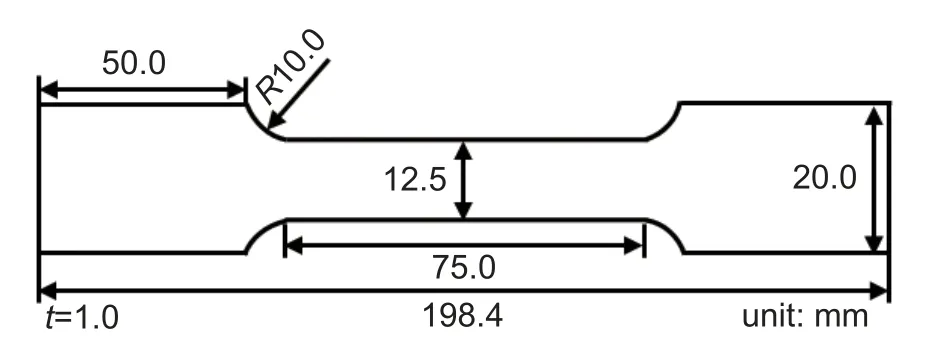

采用HVD-5IS 型维氏硬度计测定两种合金的维氏硬度,测试位置各10 个,所用的载荷为49 N,加载时间为15 s。通过线切割的方式从原始锻件上沿垂直于锻造方向切取拉伸试样,试样总长度为198.4 mm,平行段长度为98.4 mm,标距长度为75 mm,平行段宽度为12.5 mm,厚度为1 mm,具体尺寸如图1 所示。拉伸实验在UTM4204X 型万能实验机上进行,采用的应变速率为1×10−5、1×10−4、1×10−3s−1和1×10−2s−1,每种应变速率下进行3 次实验,采用标距为25 mm 的引伸计,拉伸方向垂直于合金锻造方向。

图1 拉伸试样示意图Fig. 1 Schematic diagram of tensile specimen

1.4 变形组织和断口形貌表征

通过线切割的方式从拉伸试样断口附近切下长度为5 mm 的试样,对样品进行磨抛和腐蚀,采用OM 观察断口附近变形组织,并结合EBSD 技术对其进行研究和分析。另外从拉伸试样另一侧断口附近切下长度为5 mm 的试样,采用SEM 对试样进行断口形貌观察。

2 结果与讨论

2.1 合金的原始组织

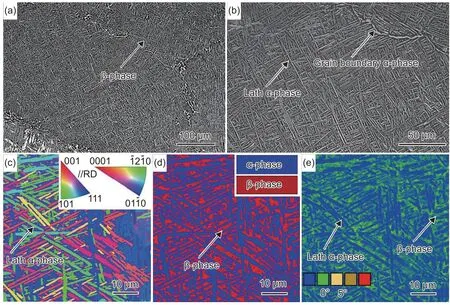

图2(a)、(b)为TC17 合金原始组织的OM 图。TC17 合金经过β 锻造和热处理后得到网篮组织,低倍下由尺寸较大的β 晶粒(图2(a))以及晶界处连续分布的α 相组成,高倍下在β 晶粒中观察到大量纵横交错的板条状α 相(图2(b))。对合金的原始试样进行EBSD 观察(扫描步长为0.1 μm),结果如图2(c)~(e)所示,其中(c)、(d)、(e)分别为反极图、相图以及Kernel 平均取向差(KAM)图。如图2(c)所示,β 晶粒中的板条状α 相具有不同的取向,纵横交错分布形成网篮结构。在板条状α 相交错分布的空隙处还分布着大量的残余β 相,如图2(d)所示。KAM 图可用于反映不同位置的几何必须位错密度、晶格畸变以及残留应变等信息[24],图中不同颜色代表着不同的KAM 值,红色代表高KAM 值,蓝色代表低KAM值。从图2(e)中可以看出,合金的原始组织经过β 锻造和热处理后还残留了一定程度的应变,其中板条状α 相的KAM 值较低,而残余β 相的KAM值较高,即存在较大的残留应变。

图2 TC17 合金原始组织 (a)、(b)OM 图;(c)反极图;(d)相图;(e)Kernal 平均取向差图Fig. 2 Original microstructures in TC17 alloy (a),(b)optical micrographs;(c)inverse pole figure(IPF)map;(d)phase map;(e)Kernal average misorientation(KAM)map

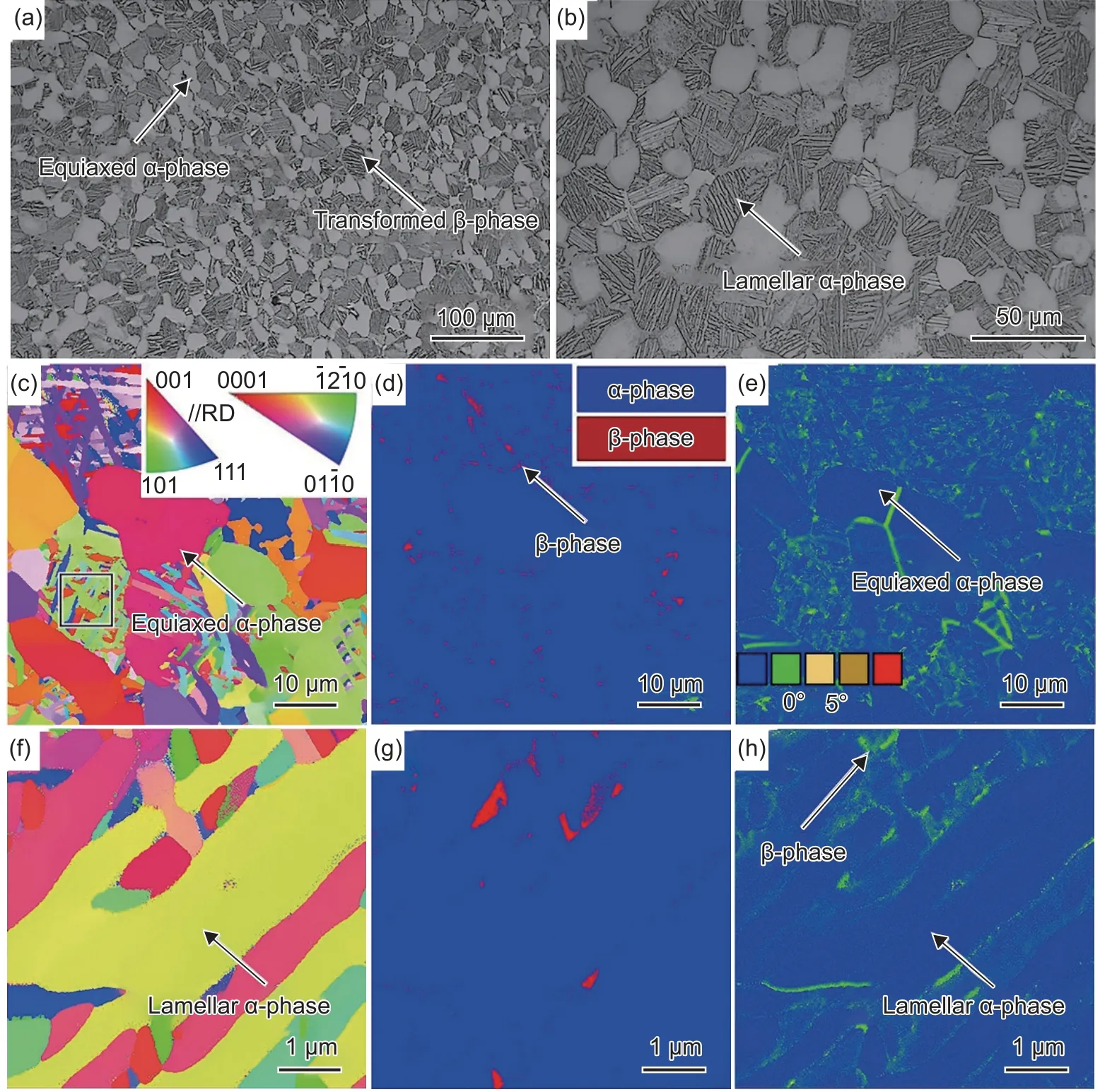

图3(a)、(b)为TC4 合金原始组织的OM图。TC4 合金经过锻造以及后续热处理获得双态组织,低倍下由等轴状的初生α 相和β 转变组织(图3(a)箭头所示)组成,高倍下在β 转变组织中观察到大量片层状的次生α 相(图3(b))。图3(c)~(h)为合金原始组织的EBSD 反极图、相图以及KAM 图(扫描步长为0.1 μm)。初生α 相和次生α 相均较为清晰(图3(c)),而β 转变组织中的残余β 相在相图中的含量极少且尺寸较小(图3(d)),难以被很好地解析标定。如图3(e)所示,初生α 相与β 转变组织的界面处呈现出较高的KAM 值,而β 转变组织中KAM 值较高处主要分布在次生α 相的片层之间。为了对β 转变组织中的次生α 相和残余β 相做进一步的分析,对图3(c)中方框区域进行扫描步长为0.01 μm 的EBSD观察,如图3(f)~(h)所示。与网篮组织中板条状α 相的纵横交错排列不同,β 转变组织中次生α 相的排列较为规则,在次生α 相的片层之间分布着残余β 相(图3(f)和(g))。另外,残余β 相的KAM 值较高,如图3(h)所示,存在较大的残留应变。

图3 TC4 合金原始组织 (a)、(b)OM 图;(c)、(f)反极图;(d)、(g)相图;(e)、(h)Kernal 平均取向差图Fig. 3 Original microstructures in TC4 alloy (a),(b)optical micrographs;(c),(f)IPF map;(d),(g)phase map;(e),(h)KAM map

2.2 合金的力学性能

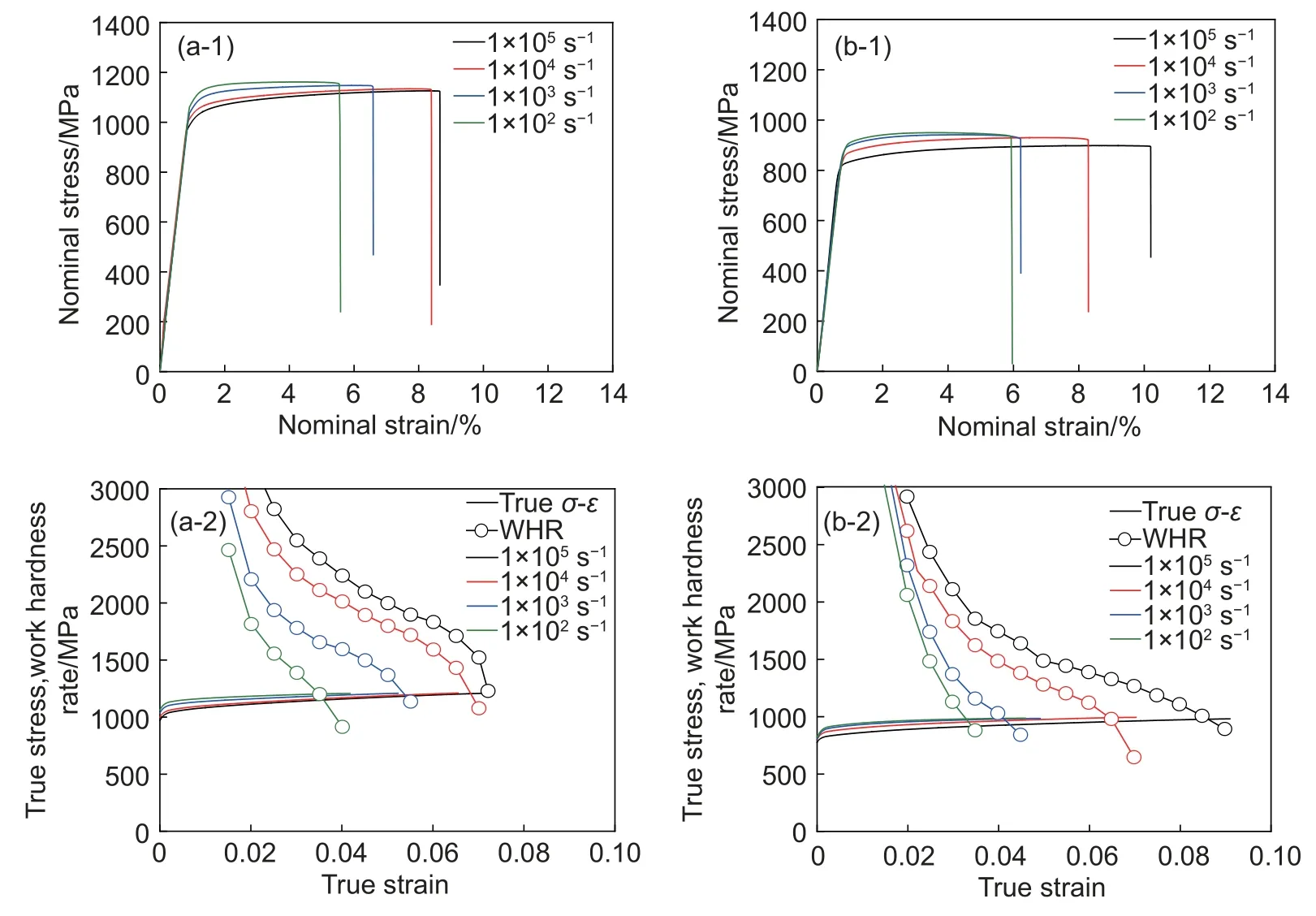

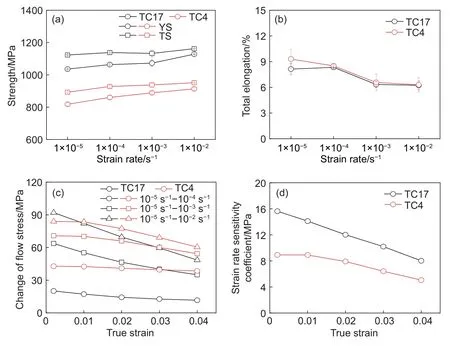

从原始组织的硬度测量结果得知,TC17 和TC4 合金的维氏硬度分别为380HV 和320HV,网篮组织的TC17 合金比双态组织的TC4 合金具有更高的维氏硬度。图4 为两种合金在不同应变速率拉伸实验下所得到的工程应力-应变曲线、真应力-应变及加工硬化率曲线。如图4(a-1)、(b-1)所示,合金的屈服强度和抗拉强度均随应变速率增加呈现上升趋势,伸长率则随应变速率增加而下降,表现出应变速率强化效应。从图4(a-2)、(b-2)中可以看出,两种合金的加工硬化率在屈服之后逐渐下降,且随着应变速率的增加,其下降速度逐渐加快,加工硬化效应变差。在相同应变速率下,TC17 相较于TC4 合金在屈服之后的加工硬化率下降较慢,表现出更好的加工硬化效应。表2 列出了两种合金的屈服强度、抗拉强度和总伸长率,并对其进行了对比分析,如图5(a)、(b)所示。随着应变速率的增加,TC17 合金的屈服强度从1036 MPa 增加到1128 MPa,抗拉强度从1123 MPa 增加到1162 MPa,上升幅度对比屈服强度略有降低。TC4 合金的屈服强度从818 MPa 增加到910 MPa,抗拉强度则从892 MPa 增加到949 MPa。在相同的应变速率下,TC17 合金的屈服强度和抗拉强度均比TC4 合金高约200 MPa。随着应变速率的增加,两种合金的总伸长率均呈现下降趋势,如TC17合金的总伸长率从8.1%下降到6.2%,而TC4 合金从9.3%下降到5.4%,综合比较发现TC4 合金的总伸长率略高于TC17 合金,即其塑性较好。

图4 两种合金在不同应变速率下的拉伸曲线 (a)TC17;(b)TC4;(1)工程应力-应变曲线;(2)真应力-应变及加工硬化率曲线Fig. 4 Tensile curves of two kinds of alloy with different strain rates (a)TC17;(b)TC4;(1)nominal stress-strain curves;(2)true stress-strain and strain hardening rate curves

图5 TC17 和TC4 合金 (a)不同应变速率下的强度;(b)不同应变速率下的总延伸率;(c)不同真应变下的流变应力变化值;(d)不同真应变下的应变速率敏感性系数Fig. 5 TC17 and TC4 alloys (a)strengths at different strain rates;(b)total elongations at different strain rates;(c)changes of flow stress at different true strains;(d)strain rate sensitivity coefficients at different true strains

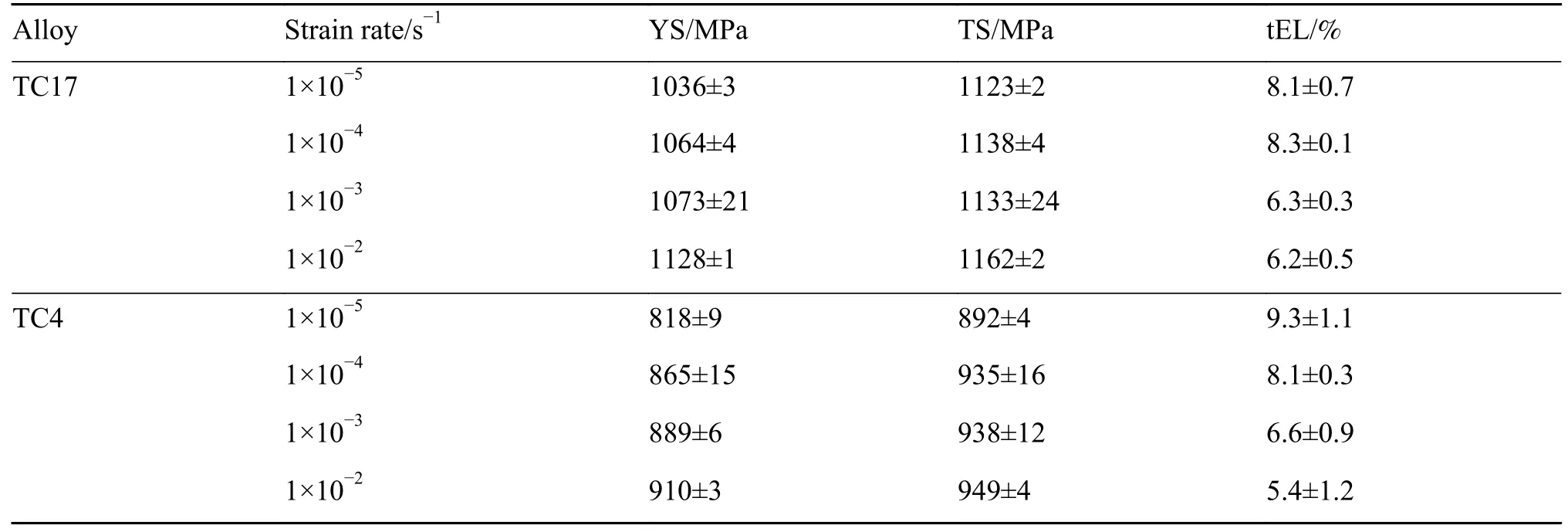

表2 TC17 和TC4 合金在不同应变速率下的屈服强度(YS)、抗拉强度(TS)和总伸长率(tEL)Table 2 Tensile yield strength(YS), tensile strength(TS)and total elongation(tEL)of TC17 and TC4 alloys at different strain rates

应变速率敏感性系数(m)是反映塑性变形时合金的流变应力对于应变速率的敏感性程度,即反映了应变速率增加时合金的强化倾向,可通过式(1)计算求得:

图5 为两种合金在不同应变速率下的强度、总伸长率和在不同真应变下的流变应力变化值(Δσ)、应变速率敏感性系数(m)。两种合金的Δσ均为正值,且随着真应变的增加而逐渐减小。在相同的应变速率变化条件下,TC4 合金的Δσ均高于TC17 合金。基于不同应变速率下的屈服强度,计算得到TC17 和TC4 合金的应变速率敏感性系数(m)分别为15.6 MPa 和8.9 MPa。此时m代表应变速率本身导致的流变应力增加,不需要考虑变形组织对流变应力的影响。随着应变的增加,流变应力的变化受到应变速率和变形组织的共同影响[25],高应变速率下迅速增殖的位错在相界面处塞积而阻碍位错运动,造成应力集中,表现出正的应变速率敏感性。在真应变增加到0.04 时,两种合金的m分别减小到8.02 MPa 和5.06 MPa。在相同真应变下,TC17 合金的m值更大,表现出更高的应变速率敏感性。依据位错热激活理论,应变速率对屈服强度的影响依赖于位错与短程障碍的交互作用,可以用位错热激活体积(ΔV)来表示,如式(2)所示:

式中:M为泰勒常数(M=3.06);kB为玻尔兹曼常数(kB=1.38×10-23J/K);T为绝对温度(T=298 K)。对∆V的值通过b3归一化处理,b为Burgers 矢量。

在屈服点处,TC17 和TC4 合金的∆V分别为49b3和86b3,这与合金中固溶原子的强化作用和晶格阻力等因素对位错热激活行为的影响有关。随着应变的增加,位错热激活行为还与相界面处的几何必须位错密度有关[25]。

2.3 合金拉伸试样的变形组织

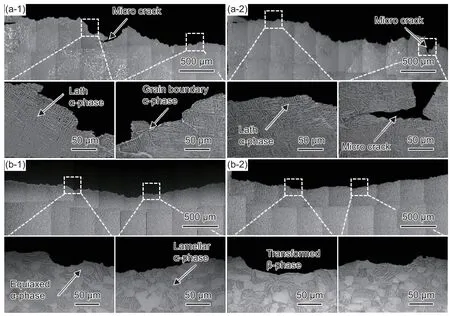

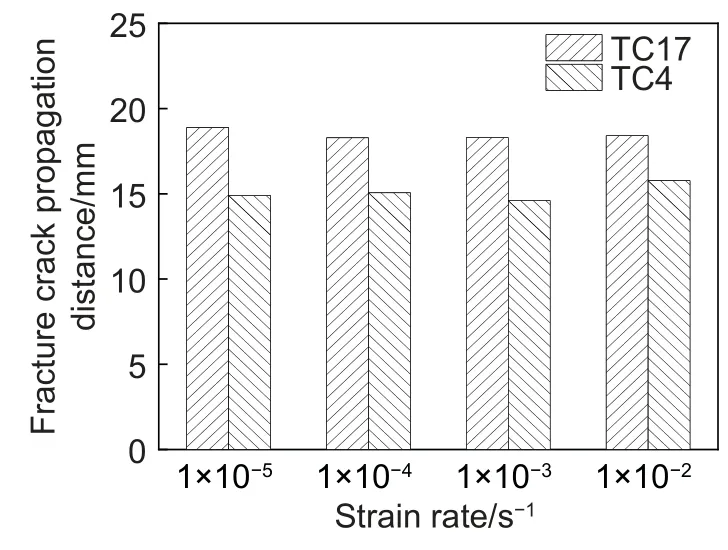

图6 为TC17 和TC4 合金拉伸试样断口附近变形组织的OM 图。TC17 合金的断口裂纹扩展路径不规则,裂纹起伏程度较大,不同应变速率下的试样断口处均观察到锐利峰(图6(a-1)、(a-2))。TC4 合金在不同应变速率下的试样断口较为平整,断口处未出现锐利峰,裂纹起伏程度小(图6(b-1)、(b-2))。进一步使用Image J 软件对断口裂纹扩展距离进行定量测量,结果如图7 所示。同一种合金在不同应变速率下断口裂纹扩展距离差距较小,TC17 和TC4 合金分别为18 mm 和15 mm,这说明应变速率对合金的断口裂纹扩展距离影响不大。在相同应变速率条件下,TC17 合金的断口裂纹扩展距离大于TC4 合金,这与断口处裂纹起伏程度有关。如图6(a-1)、(a-2)的局部放大图所示,在TC17 合金的网篮组织中,交错排列的板条状α 相容易使断口裂纹在扩展过程中发生偏转,从而导致断口形状不规则。裂纹在尖端应力集中的作用下扩展并穿过β 晶粒,当裂纹遇到不同位向β 晶粒时,裂纹扩展方向将发生偏离并沿晶界处连续分布的α 相扩展。另外,板条状α 相与残余β 相形成了大量的相界面,微裂纹易在相界面处萌生并扩展,导致主裂纹分叉,进一步增加了裂纹的扩展距离[26]。裂纹扩展距离长,扩展过程中需要消耗更多的能量,提高了合金抵抗裂纹失稳扩展的能力。从图6(b-1)、(b-2)的局部放大图中可以看出,双态组织中的初生α 相呈等轴状,具有较好的协调变形能力,当初生α 相分布在β 转变组织的晶界处时,会对微裂纹萌生过程产生抑制作用[12],因此在TC4 合金的断口裂纹附近未观察到微裂纹。另外,β 转变组织中次生α 相排列较为规则,裂纹穿过β 转变组织时难以随意偏转,从而使断口形状较为平整。裂纹在扩展过程中未出现较大的起伏,消耗的能量较少,阻碍后续裂纹失稳扩展的能力较弱。

图6 两种合金在不同应变速率下断口附近变形组织OM 图 (a)TC17;(b)TC4;(1)1×10−5 s−1;(2)1×10−3 s−1Fig. 6 Optical micrographs of deformation microstructures near fractures of two kinds of alloy with different strain rates(a)TC17;(b)TC4;(1)1×10−5 s−1;(2)1×10−3 s−1

图7 断口裂纹扩展距离随应变速率的变化Fig. 7 Variations of fracture crack propagation distance with strain rates

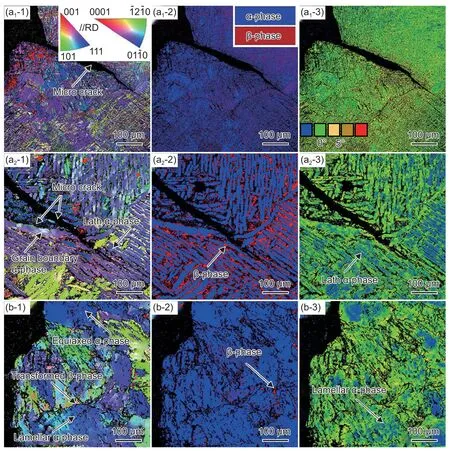

图8 为两种合金在1×10−3s−1下断口附近变形组织的EBSD 图。图8(a1-1)~(a1-3)为TC17 合金在1×10−3s−1应变速率下的变形组织EBSD 图(扫描步长为0.6 μm)。断口处主裂纹在扩展过程中分叉形成微裂纹,微裂纹发生穿晶断裂,穿过大量的板条状α 相继续扩展。为了分析微裂纹的扩展情况,对微裂纹尖端区域做了进一步的EBSD 分析(扫描步长为0.1 μm),如图8(a2-1)~(a2-3)所示。微裂纹尖端区域有沿着α/β 相界面继续扩展的趋势,且在β 晶粒的晶界处再次分叉,形成更为细小的微裂纹(图8(a2-1))。板条状α 相间分布着残余β 相(图8(a2-2)),在微裂纹附近的残余β 相发生了较大程度的变形,难以被很好地解析标定。相较于板条状α 相,残余β 相具有更高的KAM 值,如图8(a2-3)所示。由于网篮组织中大量的板条状α 相交错排列,导致α/β 相界面较多,相界面容易对位错滑移产生阻碍作用,导致位错运动的平均自由行程短。同时,位错容易在α/β 相界面处发生塞积,形成应力集中,也促进了相界面处的微裂纹萌生。

图8 两种合金在1×10−3 s−1 下断口附近变形组织的EBSD 图 (a1)TC17 低倍;(a2)TC17 高倍;(b)TC4;(1)反极图;(2)相图;(3)Kernal 平均取向差图Fig. 8 EBSD maps of deformation microstructures near fractures of two kinds of alloy with strain rate of 1×10−3 s−1 (a1)TC17 low magnification; (a2)TC17 high magnification;(b)TC4;(1)IPF map;(2)phase map;(3)KAM map

图8(b-1)~(b-3)为TC4 合金在1×10−3s−1应变速率下的变形组织EBSD 图(扫描步长为0.1 μm)。断口裂纹在扩展过程中发生了穿晶断裂,穿过片层状的次生α 相(图8(b-1)),且未观察到微裂纹。图8(b-2)中只显示出少量的残余β 相,且难以被很好地解析标定。从图8(b-3)中也可以看出,初生α 相和片层状的次生α 相具有较低的KAM 值,而分布在α 相间的残余β 相的KAM 值较高,变形程度更大。对于双态组织,初生α 相呈等轴状,具有较好的协调变形能力,位错运动至初生α 相时所受的阻碍作用较小,且位错运动的平均自由行程长。另外,β 转变组织中的次生α 相排列方式导致α/β 相界面减少,对位错运动的阻碍作用减弱。因此与网篮组织相比,双态组织的强度较低而塑性变形能力较好。

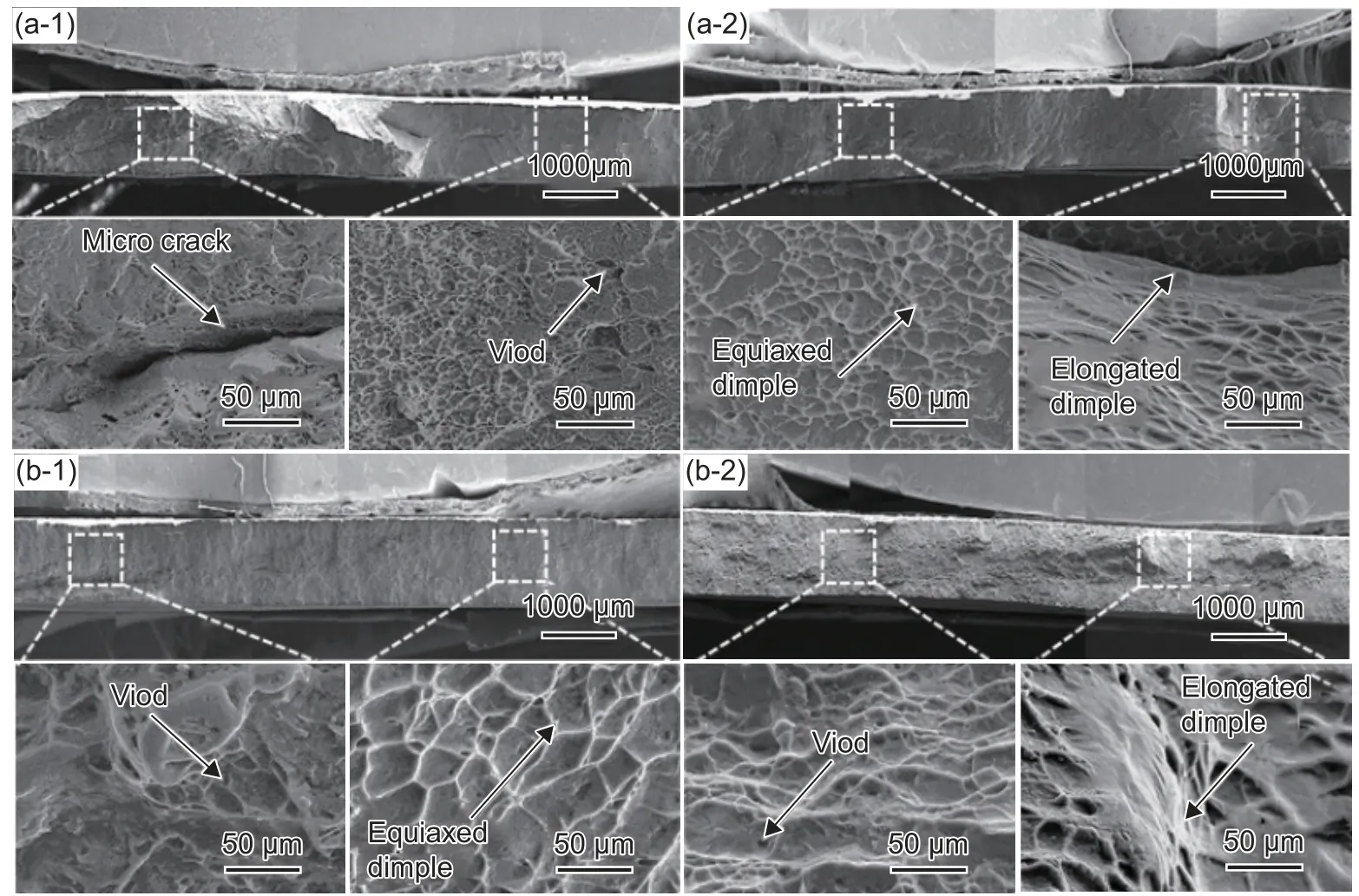

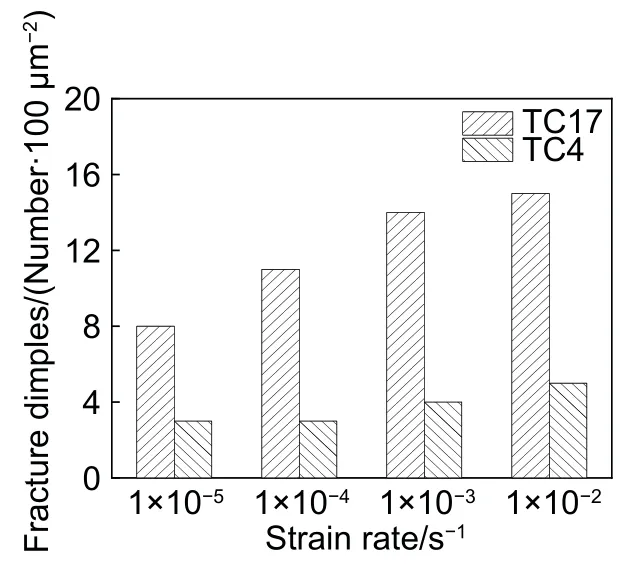

2.4 合金拉伸试样的断口形貌

图9 为TC17 和TC4 合金分别在1×10−5s−1和1×10−3s−1应变速率下的拉伸断口形貌SEM 图。如图9(a-1)、(a-2)的局部放大图所示,TC17 合金断口凹凸不平,断口表面观察到锋利的凸起峰和裂纹形貌。断口处包含大量尺寸较小的韧窝,大部分韧窝形状呈现椭圆形,韧窝周围分布着微孔。另外断口处裂纹较深,裂纹处呈现撕裂状台阶形貌,且裂纹附近存在拉长韧窝。从图9(a-1)、(a-2)的局部放大图中可以看出,与TC17 合金相比,TC4 合金的断口较为平整,断口处凸起少且较为钝化。断口表面存在着尺寸较大的韧窝,韧窝周围同样分布着大量的微孔。断口表面未观察到裂纹形貌,韧窝拉长的现象不明显。与TC17 相比,TC4 合金断口的韧窝和微孔的尺寸均有所增大。图10 统计了两种合金在不同应变速率拉伸后断口处单位面积(100 μm2)的韧窝数目。单位面积内的韧窝数目越多,表明单个韧窝的尺寸越小。从图10 可以看出,随着应变速率的增加,两种合金单位面积内的韧窝数目均呈现出增多的趋势。在相同应变速率下,TC17 合金单位面积内的韧窝数目多于TC4 合金。位错在运动过程中容易在相界面处发生塞积而形成应力集中,促进微孔形核,微孔形核后长大并聚集形成韧窝[27]。相比于网篮组织,双态组织中α/β 相界面较少,从而使微孔形核较少。微孔聚集形成的韧窝数目较少,单个韧窝尺寸更大,相对应的合金塑性较好。

图9 两种合金在不同应变速率下断口形貌SEM 图 (a)TC17;(b)TC4 ;(1)1×10−5 s−1;(2)1×10−3 s−1Fig. 9 SEM images of fracture morphologies of two kinds of alloy with different strain rates (a)TC17;(b)TC4;(1)1×10−5 s−1;(2)1×10−3 s−1

图10 断口韧窝数目随应变速率的变化Fig. 10 Variations of fracture dimple number with strain rates

3 结论

(1)TC17 和TC4 合金的屈服强度和抗拉强度随应变速率的增加逐渐升高,表现出应变速率强化效应,且两种合金的总伸长率呈现下降趋势。在相同应变速率下,TC17 合金具有较好的强塑性匹配,而TC4 合金强度较低且塑性较好。两种合金均表现为正流变应力的应变速率敏感性,且应变速率敏感性系数随真应变增加呈现减小的趋势。

(2)TC17 和TC4 合金的原始组织分别为网篮组织和双态组织,除合金元素的固溶强化外,网篮组织中由于板条状α 相与残余β 相交错排列,相界面较多,容易产生位错塞积,强度相对较高;而双态组织中初生α 相具有较好的协调变形能力,且β 转变组织中片层次生α 相排列较为规则,对位错的阻碍作用较小,强度相对较低。

(3)TC17 合金网篮组织中相界面较多,位错易在相界面处塞积,产生应力集中,促进微孔形核并长大聚集形成大量小尺寸韧窝,降低了合金塑性。TC4 合金双态组织中相界面较少,微孔形核减少,导致断口处韧窝数目少且韧窝尺寸大,合金的塑性较好。