Fe 含量对Al-Mg-Si 合金微观组织和力学性能的影响

刘 惠, 付祎磊, 陈宗强, 王海龙, 程利强,周志宇, 张景亮

(1.中国航发北京航空材料研究院,北京 100095;2.北京市先进铝合金材料及应用工程技术研究中心,北京 100095;3.山东大学 材料科学与工程学院,济南 250061)

铝合金作为一种轻量化材料,在各行业的应用越来越广泛,Al-Mg-Si 系铝合金具有比强度高、加工性能好、优异的耐腐蚀性能和优良的焊接性能等特点[1-2],在航空航天、轨道交通、建筑材料等领域逐步代替钢铁材料[3]。Al-Mg-Si 合金属于中等强度的合金,可以通过热处理强化[4-6],在工业领域有重要应用,作为结构件、装饰件、连接件和增强件以及外部连接件等[7-8]。目前,Al-Mg-Si 合金的主要制备方式是半连续铸造,在合金熔炼和铸造过程中不可避免地会引入Fe 元素。一般认为,Fe 元素对铝合金是有害的[9-11]。Fe 在Al-Mg-Si 合金中很容易和其他元素形成难溶的金属间化合物,这种金属间化合物的尺寸粗大对基体合金割裂作用强,所以在后续的热加工和成形过程中都产生了不利影响,所以一般认为Fe 元素是杂质元素。Al-Mg-Si 合金中的Fe 元素,在凝固过程能够形成多种富Fe 的金属间化合物,富Fe 相主要有五种:Al3Fe(或Al13Fe4)、α-Al8Fe2Si(α-Al12Fe3Si2)、β-Al5FeSi、δ-Al4FeSi2和γ-Al3FeSi[12]。郭明星等[13]指出,Al-Mg-Si 合金凝固成形过程中会形成粗大的鱼骨状的β-Al5FeSi 初生相。一方面,Al-Mg-Si 合金中的富Fe 相对基体的割裂作用强,经过轧制、挤压等变形加工后转变成带状组织,形成高应力区域,变形中产生应力集中,生成微裂纹,使得合金断裂失效。形状不规则的α-Al8Fe2Si 相是具有多种形态的化合物,弥散分布的颗粒状球形α-Al8Fe2Si 相能够提升合金的力学性能。另一方面,Al-Mg-Si 合金中的Fe 元素还容易和Mn 元素结合形成Al(FeMn)Si化合物,Murali 等[14]的研究表明,通过控制不同的凝固速度、不同的热处理工艺能够得到不同形貌和尺寸的金属间化合物。Wen 等[15]研究表明,Al-Mg-Si 合金中富Fe 相的金属间化合物形成还受合金成分影响,不同合金元素影响富Fe 化合物的形成和转变。当Fe 含量控制在一定范围以内的时候,通过形变组合时效的工艺手段,粗大的网状AlFeSi相断裂,削弱富Fe 相对合金加工的不利影响,富Fe 相能够促进再结晶形核,有利于再结晶细化晶粒。颗粒状的AlFeSi 相在合金变形时,钉扎位错线,阻碍位错线运动,使得合金的强度提升,颗粒状的AlFeSi 相使得位错运动模式转变[16],避免了合金在晶界处因为变形不均匀导致的应力集中,所以在提高合金强度的同时也保证了塑性不降低。

目前,对Fe 含量与Al-Mg-Si 合金的组织性能之间关系的研究还不是很多,本工作通过分析不同Fe 含量的Al-Mg-Si 合金中富Fe 相的形貌、尺寸和分布情况,研究Fe 元素含量对Al-Mg-Si 合金微观组织和力学性能的作用规律。

1 实验材料与方法

1.1 实验材料

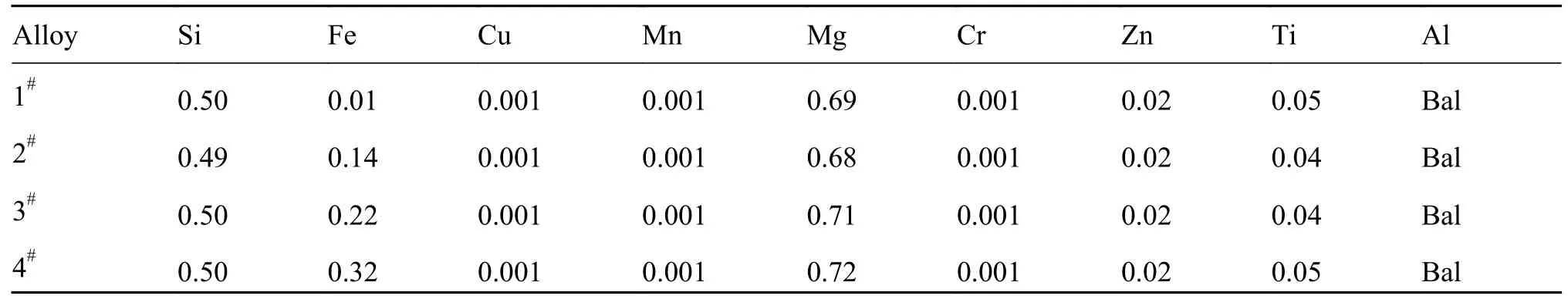

制备合金铸锭使用的原材料为99.70%铝锭、99.92%纯镁、铝硅中间合金、铝铁中间合金、AlTi5B 丝。使用喷涂隔离涂层的50 kg 坩埚进行熔炼,用六氯乙烷精炼,通过半连续铸造的方式制备4 种不同Fe 含量的Al-Mg-Si 铝合金铸棒。铸棒的实测成分见表1。

表1 实验用合金化学成分(质量分数/%)Table 1 Chemical composition of the studied alloy(mass fraction/%)

1.2 实验方法

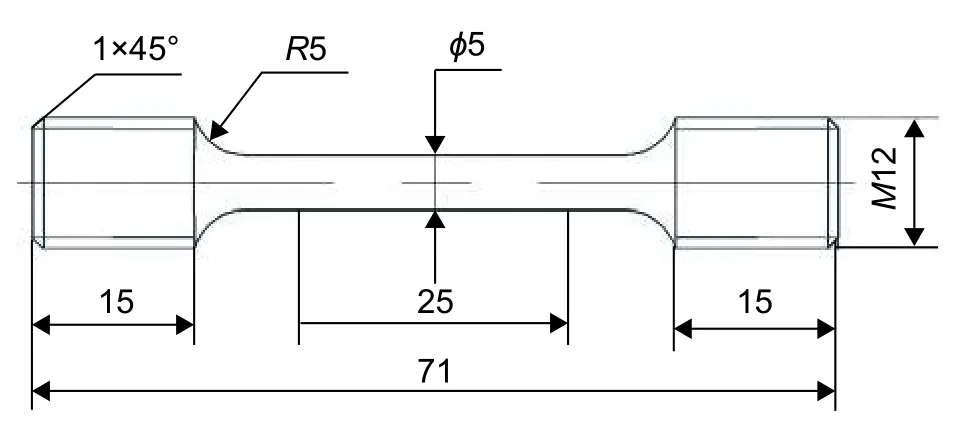

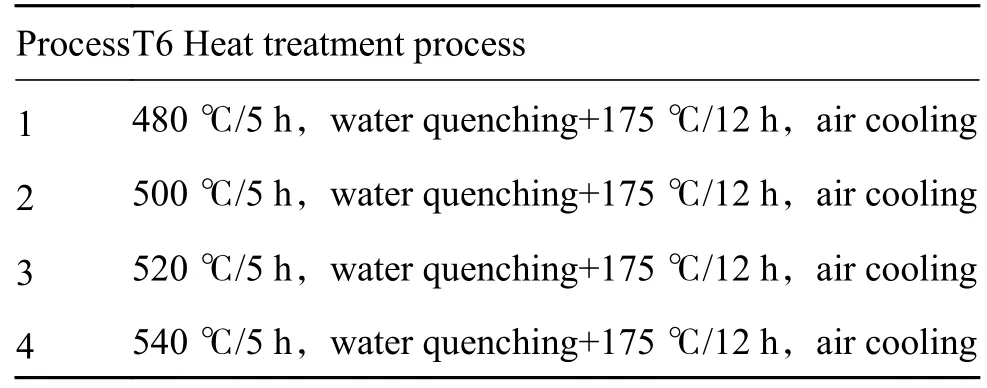

将原材料一次性加入50 kg 电阻炉中进行加热,待不锈钢坩埚中的原料完全熔化,经搅拌、扒渣、精炼、抽真空处理后,在720 ℃保温一段时间,用半连续铸造方式获得直径70mm 的合金铸锭。将铸棒进行T6 热处理,切取尺寸为ϕ70 mm×100 mm 试样,分别在480、500、520 ℃和540 ℃固溶5 h,然后在水中淬火,之后在175 ℃时效12 h后空冷至室温,热处理工艺参数如表2 所示。从铸棒上切取如图1 所示尺寸的试样进行力学性能测试。从铸棒上切取20 mm×20 mm×20 mm 的试样,经磨样、抛光处理后,用Keller 试剂(1 mLHF、1.5 mLHCl、2.5 mLHNO3、95 mLH2O)浸蚀后,用Leica DMI 500 光学显微镜进行金相观察,并通过截线法测定平均晶粒尺寸,采用配备EDAX 型号能谱测试仪的EM-7001H 场发射扫描电子显微镜进行形貌观察和元素分布观察。线切割切取厚度为2 mm 的透射电镜试样,磨到50 μm 左右,然后使用电解双喷仪减薄,用JEM 2010 型透射电镜(TEM)进行微观组织观察。

图1 拉伸试样形状尺寸图Fig. 1 Dimension of specimen used for tensile test

表2 热处理工艺Table 2 Heat treatment process

2 结果与分析

2.1 Fe 含量对力学性能影响

图2 为不同Fe 含量合金经固溶时效处理后的抗拉强度、屈服强度和断后伸长率曲线。固溶温度480 ℃时,抗拉强度和屈服强度低、伸长率高,这是由于固溶温度低,铸态初生组织不能完全回溶到Al 基体中,时效析出的强化作用相对较弱。随着Fe 含量增加,铸态初生相数量增加,合金的强度呈现下降趋势,断后伸长率变化不大。固溶温度在500 ℃以上时,随着Fe 含量增加,强度和伸长率变化趋势均为先高后低。Fe 含量0.14%时,具有最好的抗拉强度和断后伸长率,随着固溶温度升高,合金的强度不断提高,固溶温度520 ℃以上时合金强度趋于高点,抗拉强度280 MPa,屈服强度259 MPa,断后伸长率13.40%。当Fe 含量极低时,合金的强度稍有降低,断后伸长率却呈现大幅度降低,且随着固溶温度的升高,断后伸长率呈现下降趋势,最小值仅有3.00%。当Fe 含量高于0.14%,随着Fe 含量增加,合金抗拉强度、屈服强度和断后伸长率不断降低。

2.2 Fe 含量对铸态组织影响

图3 为不同Fe 含量的Al-Mg-Si 合金铸态组织金相和SEM 图。从晶粒尺寸来看,Al-Mg-Si 合金中添加Fe 元素有利于晶粒细化,原因是在合金凝固过程中形成的富Fe 组织为合金凝固提供了非均匀形核基底,Fe 含量越高,凝固先形成的富Fe 相越多,提供的非均匀形核的基底越多,能够进一步细化晶粒,所以Fe 含量从0.01%增加到0.32%,晶粒尺寸越来越小,Fe 含量0.32%的合金铸态组织有很多的细小晶粒。Fe 含量为0.01%时,铸态组织中初生的较大含铁相极少并且分布比较分散,Fe 含量为0.14%时,铸态组织中初生的较大含铁相相对较少,第二相在晶界处大量析出。Fe 含量达到0.22%时,铸态组织在晶界处有大块的形状规则的初生相形成,晶界处的初生相数量增加,尺寸进一步增大,粗大的初生相沿着晶界连续分布。Fe 含量达到0.32%时,析出相更加粗大,在晶界处分布析出相呈鱼骨状。

2.3 Fe 含量对T6 态组织的影响

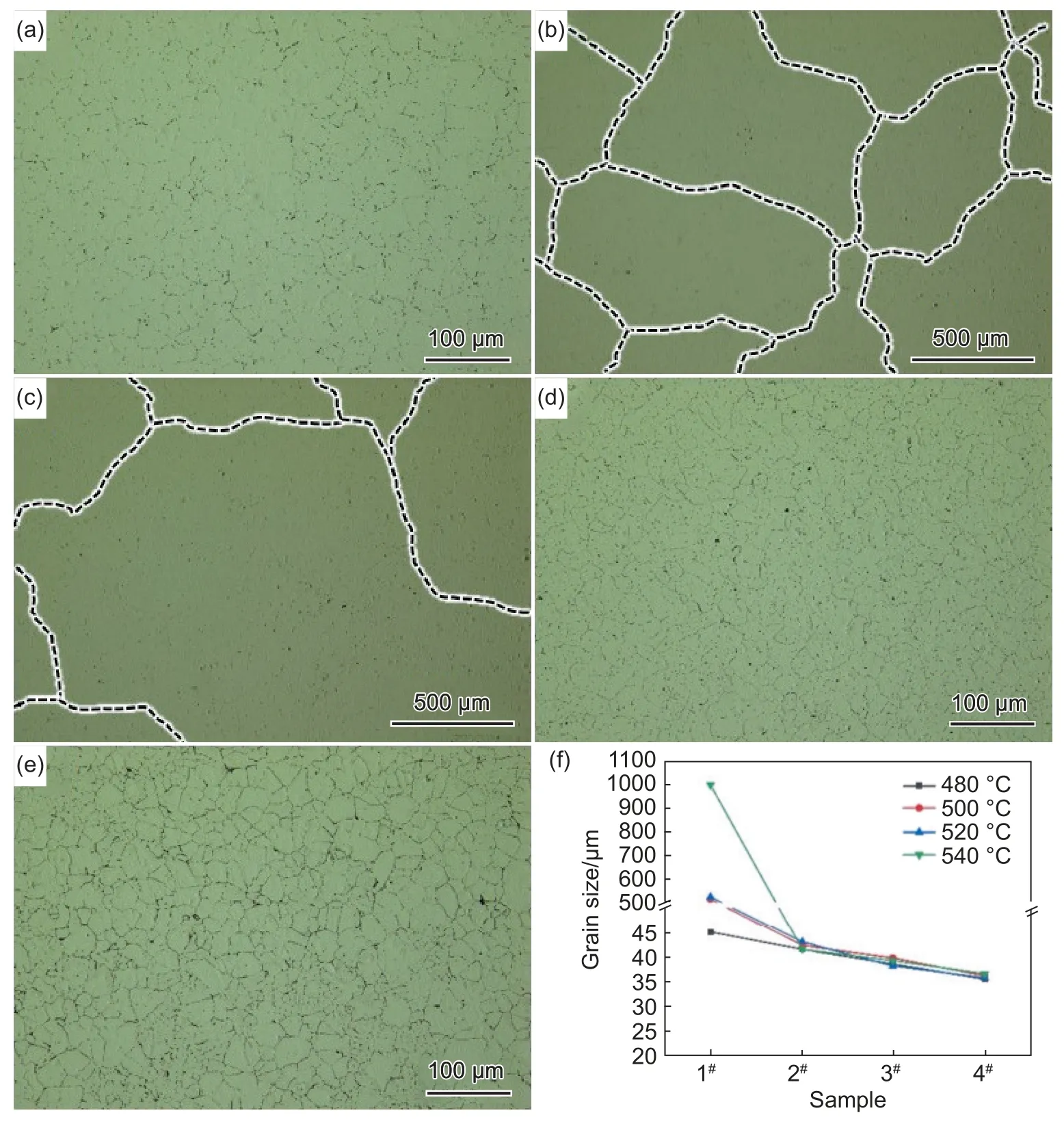

2.3.1 Fe 含量对晶粒形貌的影响

图4 为不同Fe 含量的Al-Mg-Si 铝合金的T6态微观组织和平均晶粒尺寸。Fe 含量为0.01%的合金在480 ℃固溶,没有发现粗晶,晶粒尺寸在40 μm 左右,如图4(a)所示。当500 ℃以上温度固溶,晶粒发生明显长大,晶粒尺寸均在500 μm 以上,随着固溶温度的升高,晶粒尺寸不断增加,在540 ℃固溶时,晶粒尺寸达到1 mm 以上。铸态组织在晶界处生成的尺寸较大Fe 化合物(初生相)极少,对晶界的钉扎阻碍作用弱,固溶处理中晶粒长大粗化,随着固溶温度升高,晶粒尺寸不断增大,如图4(b)和(c)所示,晶粒粗化使得合金的强度稍有降低,而断后伸长率大幅度降低。

图4 不同Fe 含量合金在不同T6 热处理工艺处理后金相图和平均晶粒尺寸 (a)0.01%,480 ℃;(b)0.01%,500 ℃;(c)0.01%,540 ℃;(d)0.14%,540℃;(e)0.32%,540 ℃;(f)平均晶粒尺寸Fig. 4 Metallographic diagrams and average grain sizes of alloys with different Fe contents treated by different T6 heat treatment processes (a)0.01% , 480℃;(b)0.01% , 500℃;(c)0.01% , 540℃;(d)0.14% , 540℃;(e)0.32% , 540℃;(f)average grain size

随着Fe 含量增加,晶粒变得细小,Fe 含量增加细化晶粒作用明显,当Fe 含量为0.14% ~ 0.32%时,合金晶粒尺寸相差不大,晶粒尺寸大约30~40 μm。随着Fe 含量增加,晶界处未回溶的富Fe 块状组织增多,如图4(d)和(e)所示。Fe 含量为0.14% ~ 0.32%时,晶界处的富Fe 块状组织起到了钉扎晶界的作用,细化晶粒效果明显,但随着Fe 含量增加,晶界处富Fe 块状组织不断增多,使得合金的强度和断后伸长率不断降低。Fe 含量为0.14%时,合金具有最好的强度和断后伸长率。

2.3.2 Fe 含量对晶界富Fe 相的影响

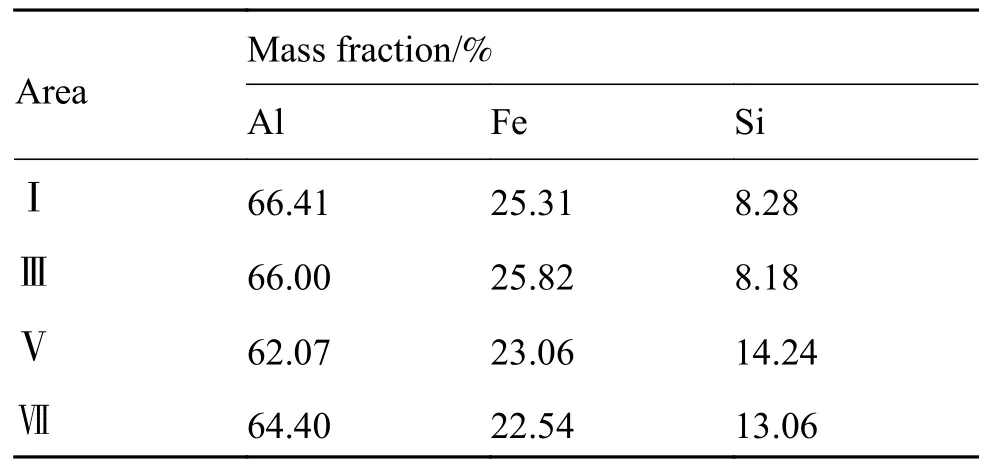

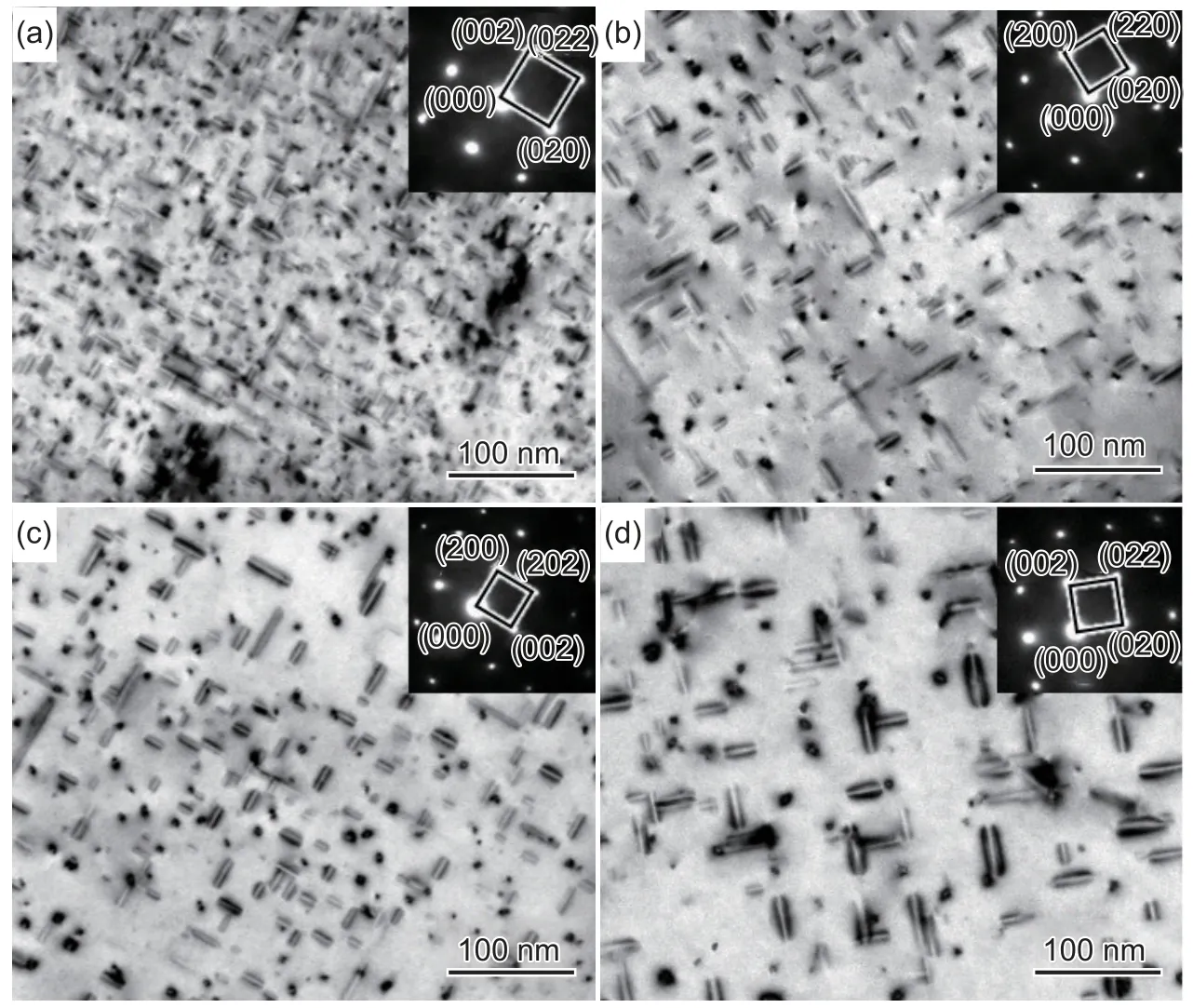

表3 是在透射电镜下使用能谱仪对富Fe 相成分进行分析结果,结合相关文献的研究结果[17-18],可以确定富Fe 相主要有两种,在Fe 含量为0.01%、0.14%合金中富Fe 相主要是α-Al8Fe2Si,Fe 含量为0.22%、0.32%合金中富Fe 相主要是β-Al5FeSi。

表3 富Fe 相的EDS 能谱分析Table 3 EDS analysis of precipitated phase

图5 为不同Fe 含量的Al-Mg-Si 合金T6 处理后的TEM 图。从不同Fe 含量T6 态透射电镜的明场像来看,富Fe 相主要有两种,Fe 含量比较低的Al-Mg-Si 合金中,富Fe 相为颗粒状,如图5(a)和(b)所示,Fe 含量比较高试样的富Fe 相是长条状,如图5(c)和(d)所示。当Fe 含量低于0.14%时,富Fe 相为颗粒状六方晶系的α-Al8Fe2Si[19-21]a=b=1.2406 nm,c=2.6236 nm。含Fe 量高于0.14%的试样其富Fe 相是长条状单斜晶的β-Al5FeSi。

图5 不同Fe 含量的Al-Mg-Si 合金T6 处理后的TEM 图 (a)Fe 含量0.01%明场像;(a-1)位置Ⅰ的选区衍射;(a-2)位置Ⅱ的选区衍射;(b)Fe 含量0.14%明场像;(b-1)位置Ⅲ的选区衍射;(b-2)位置Ⅳ的选区衍射;(c)Fe 含量0.22%明场像;(c-1)位置Ⅴ的选区衍射;(c-2)位置Ⅵ的选区衍射;(d)Fe 含量0.32%明场像;(d-1)位置Ⅶ的选区衍射;(d-2)位置Ⅷ的选区衍射Fig. 5 TEM photos of Al-Mg-Si alloy with different Fe contents after T6 treatment (a)BF photograph of 0.01% Fe;(a-1)corresponding SADP of region Ⅰ;(a-2)corresponding SADP of region Ⅱ;(b)BF photograph of 0.14% Fe;(b-1)corresponding SADP of region Ⅲ;(b-2)corresponding SADP of region Ⅳ;(c)BF photograph of 0.22% Fe;(c-1)corresponding SADP of region Ⅴ;(c-2)corresponding SADP of region Ⅵ;(d)BF photograph of 0.32% Fe;(d-1)corresponding SADP of regionⅦ;(d-2)corresponding SADP of region Ⅷ

Fe 含量0.01%时,在500 ℃以上固溶处理时出现晶粒明显长大现象,强度稍有降低,伸长率大幅度降低。Fe 含量0.14%时,在晶界处形成少量弥散分布的颗粒状α-Al8Fe2Si,对晶界起到明显的钉扎作用,可以有效阻碍晶粒的长大。但是,当Fe 含量继续增加时,在晶界处形成的β-Al5FeSi 形状多为长条状且尺寸和数量明显增多,对晶粒界面结合起到了割裂作用,合金的塑性和强度同时降低。

2.3.3 Fe 含量对晶内析出相的影响

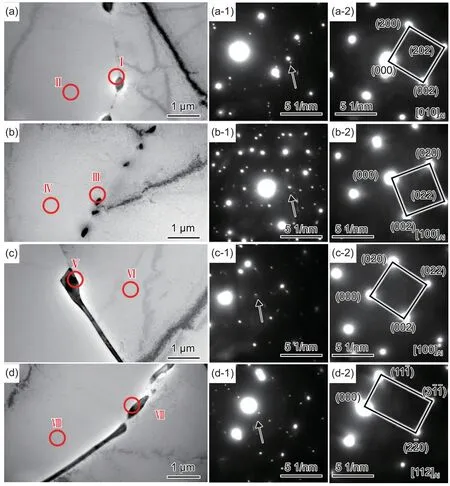

Al-Mg-Si 是热处理强化型合金,在时效过程中,析出相的脱溶惯序为:过饱和固溶体—GP 区—βʺ相—β′相—β 相[22-24],βʺ相的强化作用最好[25-26]。时效中,首先从过饱和固溶体中产生盘状的GP 区,GP 区产生使得Al 基体产生应变,导致基体晶格畸变,提升合金的强度。Fe 含量为0.14 %时,合金的强度和断后伸长率最大,抗拉强度达到280 MPa,断后伸长率达到13.40%,当Fe 含量超过0.14%时合金的强度和断后伸长率都逐步下降。

图6 不同Fe 含量合金540 ℃固溶175 ℃时效12 h 在[100]Al方向上TEM 图。图6(a)为Fe 含量0.01%试样的明场像,析出相有少量球形的GP 区和针状的βʺ相。合金中的球形颗粒状GP 区析出相的尺寸大约是1~5 nm,βʺ相的等效长度大约10~20 nm,通过Image Pro Plus 统计TEM照片明场像中析出相所占的面积分数,得到析出相总的体积分数约为23.56%。图6(b)为Fe 含量0.14%试样,球形颗粒的GP 区几乎全部转变为βʺ相,析出相主要为针状的βʺ相,并且析出相的分布也比较密集,析出相的尺寸比较小,等效长度约为15~30 nm,析出相的体积分数约为30.22%。图6(c)为Fe 含量0.22%试样,与Fe 含量0.14%试样相比,针状βʺ相变少,析出相之间的间距增大,析出相进一步长大,针状的等效长度约为15~35 nm,体积分数大约为23.67%。图6(d)为Fe 含量0.32%试样,针状析出相的尺寸增大,等效长度约为30~50 nm,分布也变得稀疏,体积分数约为15.61%。Al-Mg-Si 合金的主要强化相是针状的βʺ相,Fe 含量为0.14%的试样,βʺ相析出的尺寸小、数量多、分布密集,高密度βʺ相对位错运动的阻碍作用增强,所以具有较高强度。

图6 不同Fe 含量合金540 ℃固溶175 ℃时效12 h 在[100]Al 方向上TEM 图 (a)0.01%;(b)0.14%;(c)0.22%;(d)0.32%Fig. 6 TEM photos of alloys with different Fe contents in the [100]Al direction after solution at 540 ℃ and aging at 175 ℃ for 12 hours (a)0.01%;(b)0.14%;(c)0.22%;(d)0.32%

2.4 讨论分析

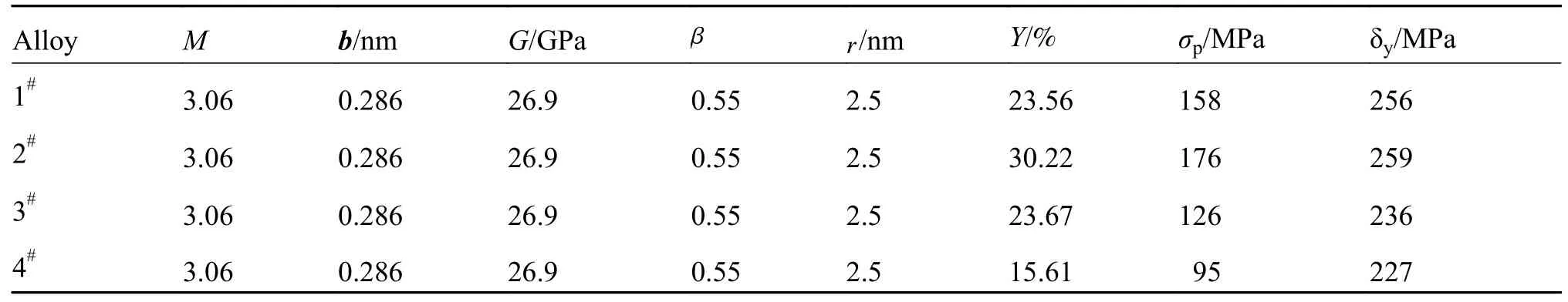

Al-Mg-Si 合金为典型的时效强化型合金,在时效的过程中析出的第二相对合金起主要强化作用,变形的时候,细小弥散分布的析出相和位错相互作用,使合金的强度提升。为了计算Fe 含量不同对Al-Mg-Si 合金屈服强度的影响,可以建立如式(1)所示的屈服强度关系,以不同Fe 含量的Al-Mg-Si 合金在540 ℃固溶处理后时效为例,计算其屈服强度σy。

式中:σ0为纯铝基体的屈服强度,为10 MPa;σs为固溶强化的作用;σp为析出强化的作用。析出强化可以表示为[27-28]:

式中:M为泰勒系数,3.06;b为伯格斯矢量,0.286 nm;L为析出相的平均间距;为析出相阻碍位错运动的平均强度。

当位错遇到析出相可以切过,σp可以表示为[28]:

式中:k为常数,可以表示为r为析出相粒子的临界晶核半径,Al-Mg-Si 合金的析出相βʺ的临界晶核半径为2.5 nm;G为剪切模量,室温下Al 基体取值为26.9 GPa。

当位错遇到析出相发生绕过时,σp可以表示为[28]:

选取通过image Pro Plus 软件统计的析出相体积分数以及计算所需要的相关参数,如表4 所示,将其分别带入模型中计算,得到理论计算的析出强化对合金的屈服强度的贡献值。分析计算的结果,析出强化对屈服强度有主要贡献,Fe 含量为0.01%合金析出强化贡献61.7%,Fe 含量为0.14%贡献为67.8%,Fe 含量为0.22%贡献为53.3%,Fe 含量为0.32%贡献为42.0%。

表4 屈服强度理论计算中运用的参数Table 4 Parameters used in the yield strength theoretical calculation

3 结论

(1)适量的Fe 对Al-Mg-Si 合金是有益的,Fe 含量0.14%时,具有最好的强度和断后伸长率。随着固溶温度升高,合金强度不断提高,固溶温度520 ℃以上时合金强度趋于高点,抗拉强度280 MPa,屈服强度259 MPa,断后伸长率13.40%。

(2)随着Fe 含量增加,晶界处难溶相长大,从颗粒状球形变成了长条状,对合金的强度产生不利影响。Fe 含量0.14%的Al-Mg-Si 合金,晶界处富含Fe 相是球形的α-Al8Fe2Si,对合金基体的割裂作用弱,弥散分布在晶界处的球形难溶相起到了钉扎晶界作用。当Fe 含量低于0.14%时,随着Fe 含量降低,晶界处球形的α-Al8Fe2Si 不断减少,当Fe 含量极低时,时效处理后晶界处球形的α-Al8Fe2Si 极少,钉扎晶界弱,在500 ℃以上固溶时,晶粒明显长大,断后伸长率大幅度降低。当Fe 含量高于0.14%时,富Fe 相多为长条状的β-Al5FeSi,对界面割裂作用强,随着Fe 含量增加,合金强度和断后伸长率不断降低。

(3)不同的Fe 含量影响Al-Mg-Si 合金时效过程中强化相的形状、数量、尺寸和分布,Fe 含量为0.14%合金,在时效过程中析出的βʺ相的尺寸小、数量多、分布密集,高密度βʺ相对位错运动阻碍作用最强,析出相的强化作用最高。