抽油杆含缺陷区域电化学腐蚀规律研究*

周云凤 刘少胡 马卫国 黄小光 冉小丰 曲宝龙

(1. 长江大学机械工程学院 2. 中国石油大学(华东) 储运与建筑学院 3. 长江大学化学与环境工程学院)

0 引 言

随着老油田开发逐步进入高含水期, 在多种采油方式中, 机械采油尤为重要, 国内有杆泵采油井占机械采油的90%以上。 抽油杆是抽油机和井下抽油泵的连接设备[1-2]。 在作业过程中, 抽油杆由于受到拉-压疲劳应力作用, 其表面覆盖的保护层被破坏; 又因为抽油杆长期在含有O2、 CO2、 H2S以及硫酸盐还原菌(SRB)[3]等各种腐蚀介质环境中服役, 表面形成了电化学腐蚀, 极易导致抽油杆腐蚀失效[4-5]。 腐蚀后的抽油杆常带病服役, 直至断裂失效。

管杆柱腐蚀研究主要是通过试验、 数值模拟及微观形貌来探索失效机理。 一些学者通过试验和数值模拟来研究环境因素对腐蚀的影响, 利用高温高压动态循环腐蚀试验和高温高压反应釜研究CO2的腐蚀行为[6-7]。 胡松阳等[8]对电镀钨基合金抽油杆耐腐蚀性能进行了试验研究, 结果表明, 电镀钨基合金抽油杆能适应高压腐蚀的油井环境, 能有效抵御油井中的H2S 腐蚀; LIU S.H.等[9]在电化学试验和数值模拟条件下, 对连续管焊缝和母材的腐蚀失效和电化学腐蚀行为进行了研究, 评估了焊缝、 母材的面积比以及材料缺陷对其腐蚀速率的影响; 刘元亮等[10]应用COMSOL 多物理场耦合分析方法, 建立了连续管在CO2环境中的电化学腐蚀数值模型, 分析了环境因素对腐蚀速率的影响。

国内外学者对抽油杆腐蚀失效的研究主要集中在腐蚀行为、 腐蚀机理分析、 腐蚀疲劳以及剩余寿命的预测[11-14]。 M.B.KERMANI 等[15]研究发现CO2对抽油杆柱有腐蚀作用; C.DE WAARD 等[16]提出了CO2腐蚀速率预测模型, 并分析了温度、分压及pH 值对腐蚀速率的影响; SUN Y.H.[17]针对水平井局部CO2腐蚀环境, 研究了不同CO2分压、 温度和pH 值等参数的影响。 目前, 对含缺陷抽油杆在CO2电化学腐蚀环境下, 同时考虑温度、CO2分压及pH 值对抽油杆腐蚀速率影响的研究较少。 CO2对抽油杆腐蚀有重要的影响, 被API 定义为无硫腐蚀或甜腐蚀。 王涂强[18]根据抽油杆实际使用工况, 采用DWM 模型和NORSOKM506 模型分别预测出抽油杆的使用寿命为1.93 和4.02 a。国内仍然存在腐蚀介质主要是CO2的油井[19], 目前主要是通过试验对抽油杆进行腐蚀研究, 由于试验环境条件有限, 试验周期长且成本高, 无法同时考虑多因素的环境下对抽油杆CO2腐蚀的影响。而对含缺陷抽油杆在CO2电化学腐蚀环境下, 同时考虑温度、 CO2分压及pH 值对抽油杆腐蚀速率的影响研究较少。 为此, 笔者基于COMSOL 多物理场耦合分析的方法和任意拉格朗日-欧拉法, 展开模拟含缺陷抽油杆CO2腐蚀规律研究, 以期为在电化学腐蚀环境下含缺陷抽油杆使用寿命预测和安全评价提供理论支撑。

1 抽油杆腐蚀失效分析

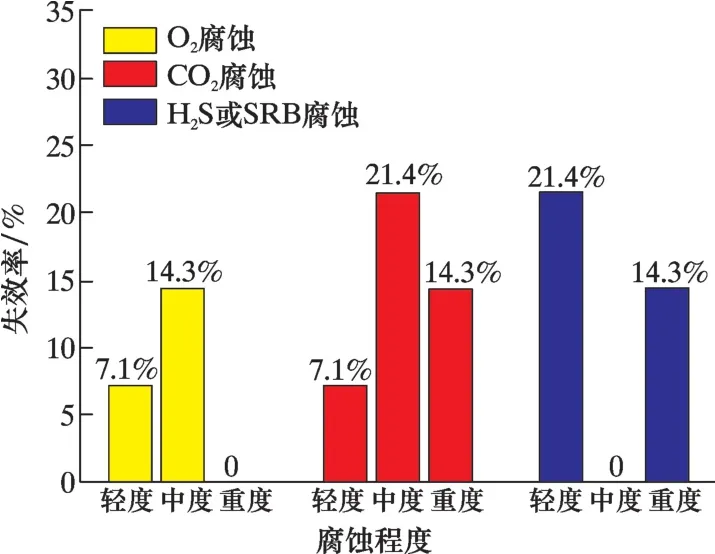

抽油杆长期在含有O2、 CO2、 H2S 以及硫酸盐还原菌(SRB) 等腐蚀介质环境下作业, 容易导致其腐蚀失效。 根据不同腐蚀原因的宏观形貌特征,对某油田一个区块抽油杆断杆杆体形貌进行分析。图1 为某油田一个区块2019 年抽油杆不同腐蚀介质下腐蚀失效情况统计。 图2 为不同断口腐蚀形貌程度的统计。 从图1 可见, 抽油杆CO2腐蚀占比高达42.8%, O2腐蚀、 H2S 或SRB 腐蚀占比分别为21.4%、 35.7%。

图1 不同腐蚀介质下腐蚀失效情况统计Fig.1 Statistics of corrosion failure under different corrosive media

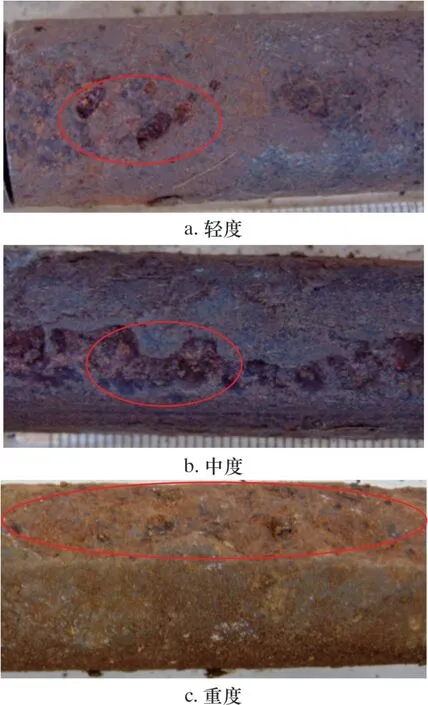

图2 某油田抽油杆断杆杆体CO2 腐蚀形貌Fig.2 CO2 corrosion morphology of broken sucker rod body in an oilfield

抽油杆断杆杆体呈现出CO2腐蚀形貌, 如图2所示。

其中图2a、 图2b 表面有明显的局部坑蚀缺陷, 图2c 表面有大面积腐蚀以及棕黄色腐蚀产物堆积。 图2 中抽油杆CO2腐蚀主要分为均匀腐蚀和局部腐蚀。 均匀腐蚀是腐蚀分布在整个金属表面。 局部腐蚀是金属与环境界面上电化学性质的不均匀性造成的, 生成局部多孔且厚的FeCO3膜。完整、 致密和附着力强的腐蚀产物膜可以减小金属表面的腐蚀速率, 并且腐蚀膜的物理性能与其形成的外部环境相关, 其中重要的影响因素是温度和压力[20]。 抽油杆局部腐蚀多表现为点蚀和坑蚀, 抽油杆因此强度降低, 甚至发生腐蚀疲劳断裂, 并最终导致其服役失效。

2 CO2 腐蚀理论模型

2.1 CO2 腐蚀机理

干CO2本身没有腐蚀性, 但当其溶于水时,在部分金属和与其接触的水之间产生电化学反应。溶于水形成的H2CO3呈弱酸性, 在溶液中一次电离为H+和HCO3-, 二次电离为H+和CO32-。 CO2腐蚀过程是一种复杂的电化学过程, 是油气生产中最普遍的一种侵蚀形式, 会导致非常高的腐蚀速率和严重的局部腐蚀, 特别是在使用碳钢和低碳钢的场合[21]。 CO2腐蚀所涉及的化学方程式为:

由上述反应可知, 在抽油杆表面主要发生阳极铁的氧化反应和阴极氢离子的还原反应, 其中阳极反应生成的铁离子和电离出的碳酸根离子结合生成附着在金属表面的致密膜FeCO3。

2.2 腐蚀理论模型

抽油杆CO2腐蚀电化学反应涉及多个理论模型的耦合作用, 主要包含流场、 电场、 温度场以及物质传递等。 电化学腐蚀在电极反应过程中发生氧化还原反应。 伴随着电流产生, 电极上有电流通过而造成电位变化, 即产生极化。 为使电极反应过程所产生的极化不被忽视, 应把电化学因素考虑在内, 采用二次电流分布, 对抽油杆腐蚀重点研究电场、 物质传递和电化学反应之间的耦合作用。

2.2.1 电极动力学模型

阳极和阴极电化学反应分别为铁氧化反应和氢离子的还原反应。 由电化学极化控制, 溶液中的传质过程很快, 浓差极化可以忽略, 极化曲线的形状和变化规律反映了电化学腐蚀过程中的动力学特征[22]。

电极动力学的控制方程:

式中:ia、ic分别为阳极电流密度、 阴极电流密度,A/cm2;i0,a、i0,c分别为阳极交换电流密度、 阴极交换电流密度, A/cm2;φ、φeq分别为电极电位、平衡电极电位, V;η、ηa、ηc分别为过电位、 阳极过电位、 阴极过电位, V;ba、bc分别为阳极Tafel斜率、 阴极Tafel 斜率, V/dec。

在抽油杆表面金属铁与溶液产生平衡电极电位的过程中, 物质交换和电荷交换都可逆。 铁的平衡电极电位和溶液中铁离子的活度服从Nernst 方程,在XU L.Y.等[23]的研究中, 阳极和阴极的平衡电位方程为:

2.2.2 物质传递模型

腐蚀过程中参与反应的物质溶解于腐蚀液中,在腐蚀电解质溶液中, 物质传输符合Nernst-Planck 方程[24]:

式中:N i为物质i的流量, mol/ (m2·s);Di为扩散系数, m2/s;ci为浓度, mol/m3;zi为物质i的电荷数;ui为迁移率, s·mol/kg;v为速度矢量,m/s。 其中物质传递符合物种通量守恒方程:

2.2.3 电流分布理论模型

电流分布引入了电极动力学的影响。 假设电解质为电中性, 电解质的成分分布均匀, 根据电荷守恒定律和欧姆定律计算得到电解质中的电位和电流密度矢量分布:

式中:jl为电解质的电流密度, A/m2。

根据法拉第定律得到电解质中的电流密度为:

式中:φl为电解质中的电位, V。

3 模型建立与分析

3.1 几何模型建立

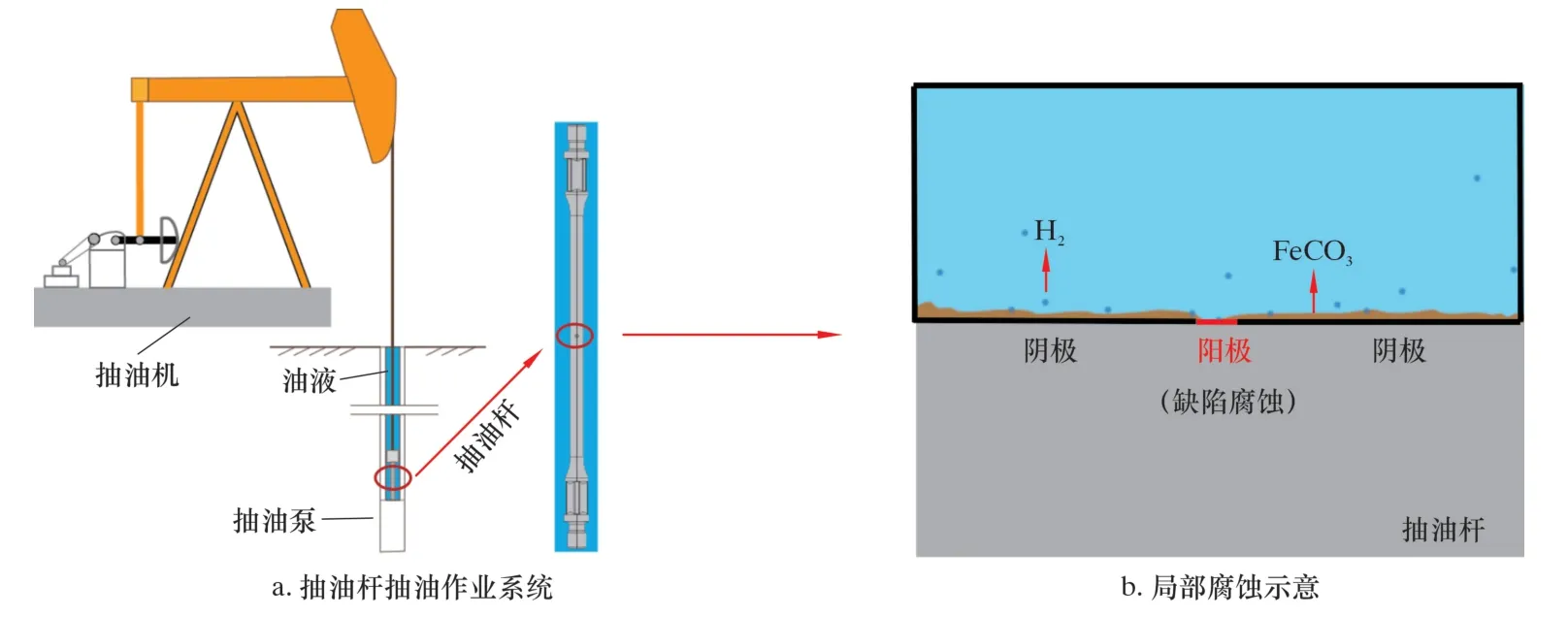

图3 为含缺陷抽油杆局部腐蚀模型。 从图3 可见, 抽油杆在作业过程中抽油杆上连抽油机, 下连抽油泵, 受拉-压反复作用, 长时间处于有腐蚀介质的环境中(见图3a)。 油液与抽油杆金属接触表面存在腐蚀, 由于腐蚀凹坑表面金属直接与腐蚀介质接触, 反应活跃, 凹坑表面为阳极表面, 无缺陷部位表面为阴极表面, 以此呈现出局部腐蚀模型(见图3b)。

图3 含缺陷抽油杆局部腐蚀模型示意图Fig.3 Diagram of local corrosion model of defective sucker rod

3.2 COMSOL 多物理场分析

根据抽油杆表面的腐蚀过程设置边界条件, 可通过设定电极表面的腐蚀速度实现。 通过电流分布理论模型得出电解质电流密度, 以此求得电极表面的腐蚀速度:

模型中假设阴极未被腐蚀, 因此几何模型边界条件符合下式:

式中:v1为腐蚀速率, mm/a;M为物质的摩尔质量, g/mol;ρ为密度, kg/m3;z为电荷数。

模型其余的边界采用对称边界, 且不动, 因此几何模型边界条件应满足:

在抽油杆腐蚀模型中, 用上述边界条件解出阳极和阴极表面不同节点处的电位和电流密度值, 然后使用式(17) 从电流密度计算腐蚀速率或界面速度。 在腐蚀过程中, 采用COMSOL 多物理场耦合的方法, 该方法包含电场、 物质传递和电化学反应3 种物理场。 其中电场涉及电流分布理论, 电流分布引入电极动力学的影响。 电化学反应涉及电极动力学, 通过电极动力学的阴极和阳极反应求解电解质电位。 物质传递中物质的流量是物质扩散、 电迁移与对流的总和。 利用COMSOL 软件二次电流分布接口和稀物质传递接口将3 种物理场耦合, 再结合网格移动的任意拉格朗日-欧拉(ALE) 方法模拟含缺陷抽油杆的腐蚀规律。

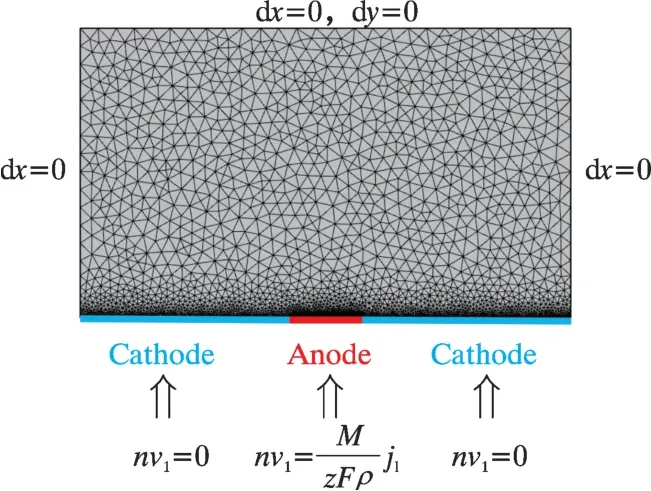

为简化计算, 建立了二维平面电解质计算域。根据NACE Standard TM0177—2005[25]中拉伸试样标准, 试样长为25.4 mm。 由于该模型为二维模型, 抽油杆外表面为电解质。 为使电解液足以覆盖抽油杆, 模型高为15mm。 腐蚀凹坑长度即为阳极电极长度, 缺陷长取3 mm, 建立腐蚀二维模型,如图4 所示。

图4 腐蚀二维模型Fig.4 Two dimensional corrosion model

网格类型为三角形, 网格总数为7 219, 最大和最小网格尺寸分别为0.946 0 和0.007 6 mm。 采用稳态求解器求解模型。 腐蚀溶液环境参数: pH值为3~6, 温度为40 ~120 ℃, CO2分压为0.05 ~ 2.50 MPa。

4 模拟结果讨论与分析

抽油杆在含CO2环境下的腐蚀过程是一个复杂的电化学过程, 主要受到温度、 CO2分压、 溶液pH值、 矿化物及材料等因素的影响, 抽油杆自身的腐蚀缺陷长度也会对腐蚀造成一定的影响。 结合某油田SN 区块抽油杆的腐蚀情况, 对多参数进行控制, 分别研究温度、 CO2分压、 pH 值和抽油杆缺陷长度对腐蚀的影响规律。

4.1 模型验证

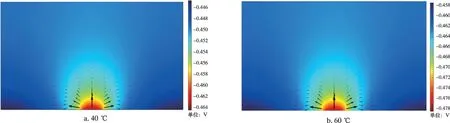

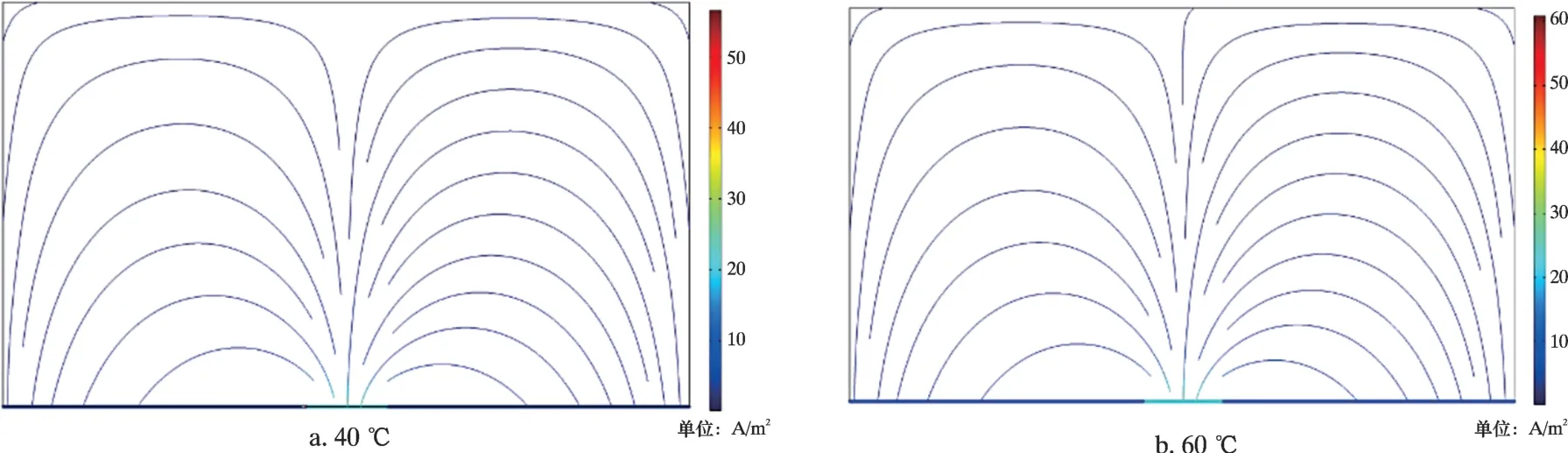

抽油杆腐蚀过程的模型的准确性可通过将计算结果与试验结果进行对比来验证。 试验条件如下[26]: 电解质溶液为质量分数1%的氯化钠盐溶液, 呈弱酸性; 环境温度为40 和60 ℃, 溶液流速为2 m/s, CO2分压(pCO2) 为0.1 MPa。 在与试验条件相同的工况下, 模型计算得到在不同温度下电解质溶液中的电位分布和电流流向, 以及电解质溶液中的电流密度(j) 流线分布, 分别如图5、图6 所示。

图5 电解质溶液中的电位分布和电流流向Fig.5 Potential distribution and current flow direction in electrolyte solution

图6 电解质溶液中的电流密度流线分布Fig.6 Current density streamline distribution in electrolyte solution

由模拟结果可知, 当温度较高时, 抽油杆在电解质溶液中的电位和电流密度较大。

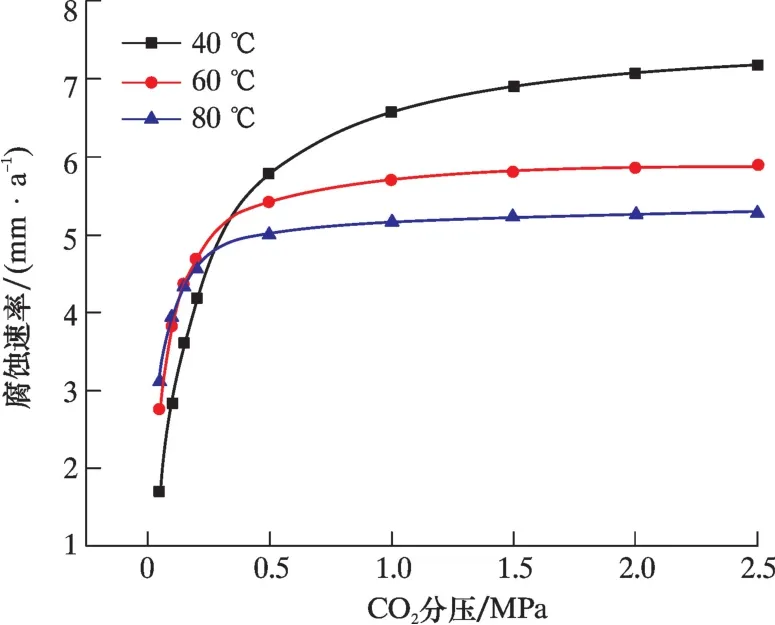

图7 为不同温度下CO2分压值对材料腐蚀速率影响的试验结果与数值模拟结果对比。 从图7 可以看出, 腐蚀速率的试验结果与模拟结果的最大误差为16%, 最小误差为1.7%, 表明该模拟方法可行。

图7 CO2 分压值对材料腐蚀速率的影响Fig.7 Effect of CO2 partial pressure on material corrosion rate

4.2 温度对抽油杆腐蚀速率的影响

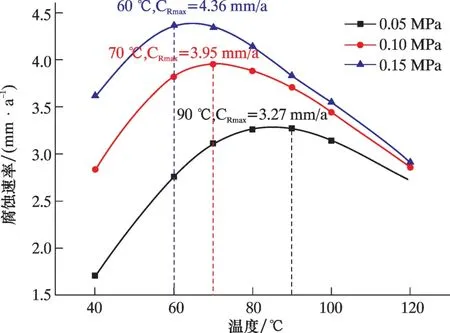

当溶液pH 值为4, CO2分压分别为0.05、0.10 和0.15 MPa 时, 经数值模拟得到温度对抽油杆腐蚀速率(CRmax) 的影响规律, 如图8 所示。

图8 CO2 分压和温度对抽油杆腐蚀速率的影响Fig.8 Effect of CO2 partial pressure and temperature on corrosion rate of sucker rod

抽油杆腐蚀速率随着温度的上升而增大, 当上升到一定温度后, 腐蚀速率达到峰值, 然后随温度继续上升而逐渐下降。 由电化学反应原理可知, 温度升高, 溶液中活性离子的活性增强, 溶液的电阻率提高, 阴极的电化学反应速率增大, 腐蚀产物FeCO3形成的保护膜比较疏松且无附着力, 不足以起到保护作用, 因此腐蚀速率随着温度的上升而增大。 当温度继续升高, 达到一定数值后, FeCO3在含缺陷抽油杆表面堆积, 形成较厚的保护膜, 阻碍腐蚀溶液中的离子向金属扩散, 从而抑制腐蚀反应, 因此温度对抽油杆腐蚀的影响呈现先增大后减小的趋势。 当CO2分压分别为0.05、 0.10 和0.15 MPa 时, 温度峰值分别为90、 70 和60 ℃, 对应的腐蚀速率峰值(CRmax) 分别为3.27、 3.95 和4.36 mm/a。 这是因为在不同CO2分压下, 溶液中溶解的CO2含量不一样, 进而使抽油杆表面生成致密保护膜时的温度和腐蚀速率不同。

4.3 CO2 分压对抽油杆腐蚀速率影响

当溶液pH 值为4 时, 不同温度下CO2分压对抽油杆腐蚀速率的影响规律如图9 所示。 由图9 可知, 腐蚀速率先随着CO2分压增大而增大, 而后逐渐趋于平稳状态。 这是因为当溶液中CO2分压增大时, 溶液中CO2分子的扩散速率增大, 加快了阴极反应, 生成的碳酸浓度升高, 电离得到的H+浓度也随之增大, 进一步加快了阳极金属铁的溶解, 使得腐蚀速率增大。 当CO2分压增大到0.5 MPa 时, 温度越高越先趋于平稳。 这是由于生成的腐蚀产物FeCO3沉淀在抽油杆表面并形成保护性的致密膜, 使腐蚀反应速率减缓。

图9 CO2 分压对抽油杆腐蚀速率的影响Fig.9 Effect of different CO2 partial pressure on sucker rod corrosion rate

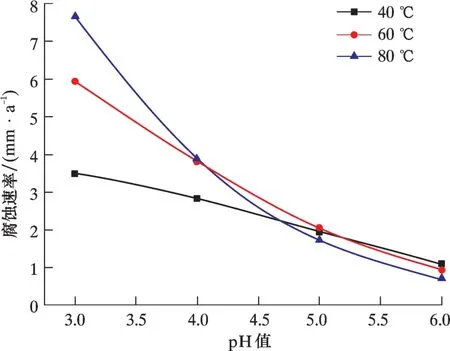

4.4 pH 值对抽油杆腐蚀速率的影响

图10 为抽油杆在不同pH 值下的腐蚀速率。从图10 可以看出: 当CO2分压为0.1 MPa、 pH 值为3 时, 抽油杆腐蚀速率最大; 随着溶液pH 值的增大, 腐蚀速率逐渐降低; 当温度为40 ℃时, 抽油杆的腐蚀速率随pH 值的增大而降低了68.2%;当温度为80 ℃时, 抽油杆腐蚀速率随pH 值增大降低了90.7%。 腐蚀速率不同程度的降低, 说明溶液pH 值对抽油杆腐蚀的影响受温度控制, 温度越高, pH 值对腐蚀速率的影响越显著。 当CO2分压一定时, 阴极反应生成的碳酸与溶液pH 值密不可分, 溶液的酸度决定了碳酸的存在形式, pH 值增大有利于碳酸电离和形成FeCO3。

图10 对抽油杆腐蚀速率的影响Fig.10 Effects of pH on corrosion rates of sucker rod

4.5 缺陷长度对抽油杆腐蚀的影响

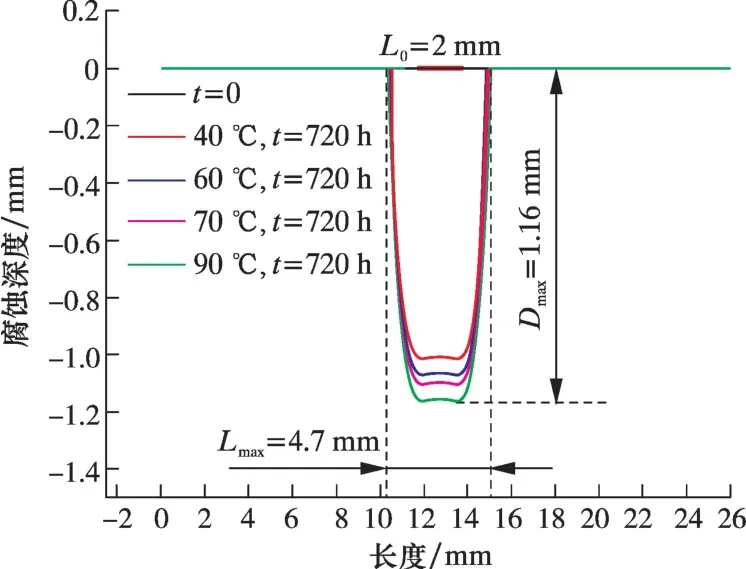

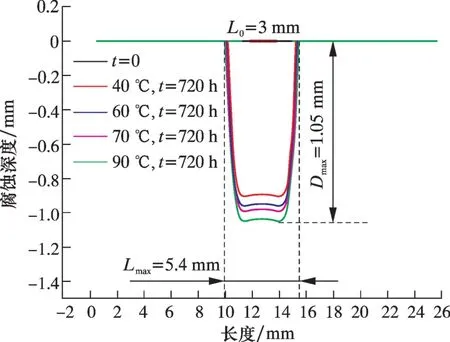

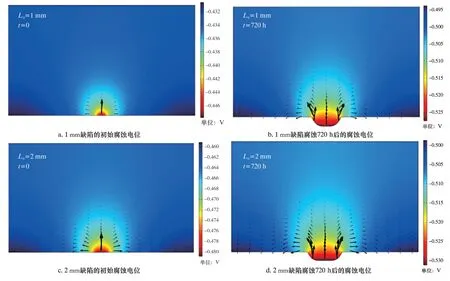

当pH 值为4, 温度分别为40、 60、 70 和90℃时, 腐蚀720 h 后, 模拟抽油杆不同缺陷长度的腐蚀深度变化, 结果如图11、 图12 和图13 所示。

图11 缺陷长度为1 mm 的腐蚀深度变化Fig.11 Change of corrosion depth with defect length of 1 mm

图12 缺陷长度为2 mm 的腐蚀深度变化Fig.12 Change of corrosion depth with defect length of 2 mm

图13 缺陷长度为3 mm 的腐蚀深度变化Fig.13 Change of corrosion depth with defect length of 3 mm

原缺陷长度L0分别为1、 2 和3 mm, 腐蚀深度为0, 腐蚀720 h 后, 抽油杆腐蚀深度随着温度的升高而加深, 随缺陷长度增加而略微变浅。 当温度达到90 ℃时, 腐蚀720 h 后的腐蚀深度Dmax分别为1.30、 1.16 和1.05 mm。 抽油杆随着缺陷长度的增加, 腐蚀长度也在增加, 当抽油杆原缺陷长度L0分别为1、 2 和3 mm 时, 腐蚀最大缺陷长度Lmax分别为4.0、 4.7 和5.4 mm。

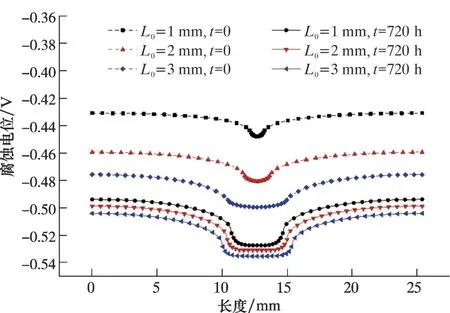

图14 为抽油杆在温度为90 ℃时, 不同缺陷长度开始腐蚀 (t= 0) 和t= 720 h 后的电位分布云图。 从图14 可见, 腐蚀720 h 平衡后的腐蚀电位随缺陷长度的增加而逐渐负增加, 阴极平衡电位与阳极平衡电位差是腐蚀过程的驱动力, 因而腐蚀速率增大。 当缺陷长度为1 mm 时, 腐蚀电位整体幅度变化最大, 此时的腐蚀深度最深, 如图15所示。 当缺陷长度为1.3 mm 时, 易导致由点蚀引起的大面积腐蚀。

图14 温度90 ℃时, 不同缺陷长度开始腐蚀(t=0) 和t=720 h 后的电位分布云图Fig.14 Cloud diagram of potential distribution after different defect lengths start corrosion (t=0) and corrosion for t=720 h at 90 ℃

图15 温度90 ℃时, 不同缺陷长度开始腐蚀(t=0)和t=720 后的电位分布Fig.15 Corrosion potential change of different defect lengths

4.6 抽油杆腐蚀寿命预测

在不同环境的腐蚀情况下, 抽油杆因不同的腐蚀速率被大面积均匀腐蚀, 直至发生断裂失效。 假设在无应力作用下, 抽油杆发生的CO2腐蚀为均匀腐蚀, 腐蚀到直径的⅟²视为断裂失效, 则在纯腐蚀环境下, 抽油杆的极限使用寿命为:

式中:λ为抽油杆极限使用寿命, a;r为抽油杆半径, mm;CR为腐蚀速率, mm/a。

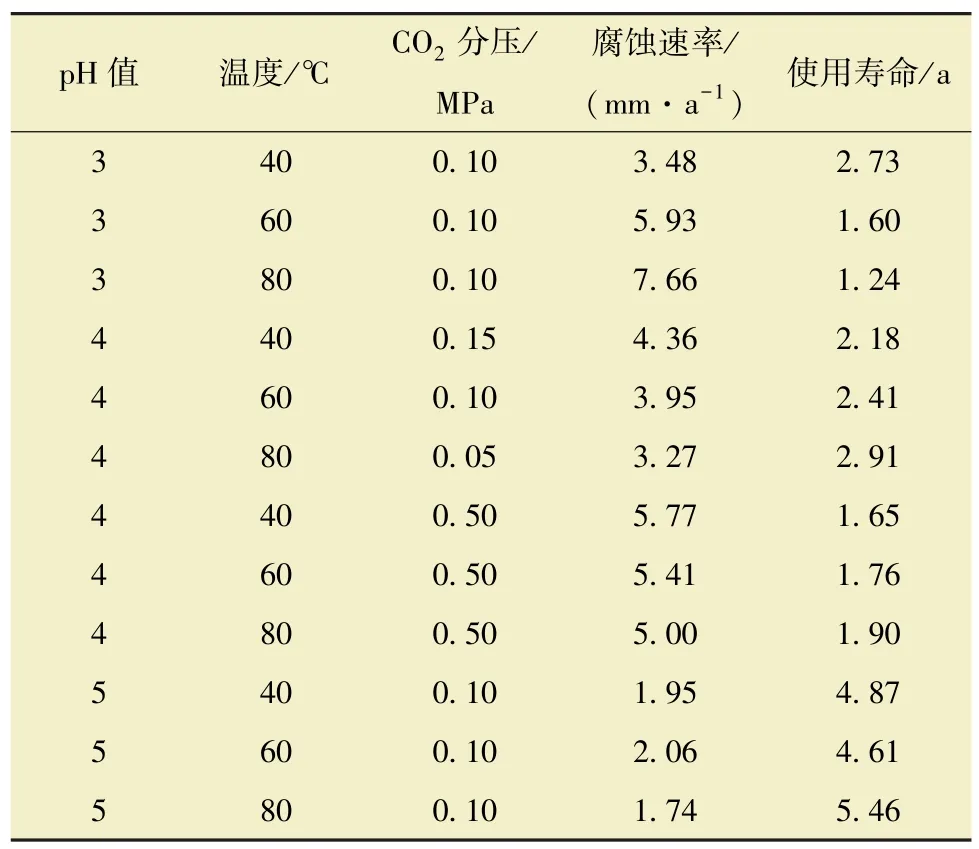

以抽油杆直径19 mm 为例, 根据数值模拟的结果, 分别预测出抽油杆纯腐蚀的极限使用寿命,如表1 所示。

表1 抽油杆纯腐蚀的极限使用寿命Table 1 Ultimate service life of sucker rod with pure corrosion

从表1 可以看出: 当pH 值为3、 温度为80℃、 CO2分压为0.1 MPa 时, 使用寿命最短(1.24 a); 当pH 值为5、 温度为80 ℃、 CO2分压为0.1 MPa 时, 使用寿命最长(5.46 a)。

由此可知, 在适当的工况下作业时, 有利于对抽油杆的使用寿命进行预测, 可为其合理使用提供参考。

5 结 论

(1) 随着温度的升高, 抽油杆CO2腐蚀速率先增大后减小, 呈现出不同温度峰值和腐蚀速率峰值。 当CO2分压为0.05、 0.10 和0.15 MPa 时, 温度峰值分别为90、 70 和60 ℃, 对应的腐蚀速率峰值分别为3.27、 3.95 和4.36 mm/a, 对应的极限使用寿命分别为4.36、 3.95 和3.27 a。 上述结论可为后期安全评价及预测抽油杆的使用寿命提供参考。

(2) 抽油杆腐蚀速率随着CO2分压的增大而增大, 当CO2分压增大到0.5 MPa 后, 腐蚀速率缓慢增长, 最后趋于平稳。 抽油杆腐蚀速率随着pH 值的增大而减小, 同时还受温度的控制, 温度为80 ℃时, 抽油杆腐蚀速率降低了90.7%。

(3) 抽油杆的腐蚀深度和腐蚀长度受温度影响较小, 但在温度为90 ℃, 腐蚀720 h 后, 腐蚀电位随缺陷长度的增加而减小。 当缺陷长度为1 mm 时, 抽油杆的腐蚀电位幅度变化最大, 此时的腐蚀深度最深(1.3 mm), 该结论可为后期研究抽油杆点蚀提供参考。