机械旋转轴类件的油封结构参数对油封性能的影响分析

周中华

机械旋转轴类件的油封结构参数对油封性能的影响分析

周中华

(中海油田服务股份有限公司,河北 三河 065200)

油封结构设计的合理性对于油封综合性能有着较大影响。文章利用ABAQUS软件建立油封的有限元分析模型,采用有限元方法对油封在静态和动态下的密封性能进行模拟,探讨油封结构参数对曲轴油封的性能的影响,进而为结构设计提出理论基础。结果表明,在所分析的油封结构参数范围内,曲轴油封唇口两侧的接触压力呈不对称分布,随着油侧唇角、过盈量和理论接触宽度值的增大,曲轴油封的最大接触压力呈现减小趋势;随着气侧唇角、弹簧劲度系数和腰厚的增大,曲轴油封的最大接触压力呈现增大趋势;随着过盈量、弹簧劲度系数和腰厚的增大,曲轴油封的单位周长径向力呈现增大趋势。建议安装过盈量为0.78 mm,油封腰厚为0.09 mm左右的油封,可缓解油封唇口磨损,弹簧的劲度系数为0.869 N/mm左右具有良好的密封性能;气侧唇角为30°左右可延长油封使用寿命。

曲轴油封结构;油封结构参数;ABAQUS软件;机械旋转轴类件

自18世纪70年代工业革命以来,工业化一直是世界经济发展的主题,近些年我国工业化发展在不断深化,各行各业机械设备种类繁多、结构复杂,机械设备运转需要添加大量润滑油,较多设备在使用过程中会出现漏油现象,其不仅污染环境、浪费油液,而且还会对设备的使用寿命和工作性能带来不利影响。油封作为润滑油的密封机械元件,目的是隔离传动部件中需要润滑的部件与出力部件,为防止润滑油渗漏起到了至关重要的作用[1]。机械设备运行过程中,不可避免的会产生油封磨损,合理的油封结构参数可提升密封性能,同时延长使用寿命。

油封性能优劣的评价指标与影响条件较多,国内外许多研究从润滑条件、油封结构、油封使用特点、场所等方面分析,提出相关理论,其更多集中在静态研究上,动态分析较少,同时油封模型受仿真模型处理、边界条件、润滑条件、温度场等复杂因素影响。由于温度等研究条件限制,本文主要探讨油封结构的影响,并作出深入讨论。

1 有限元模型建立

1.1 有限元基础

有限元法是一种求解各种复杂数学问题近似解的数值计算方法,在理论研究中占据不可替代的地位,前期通过有限元法模拟计算后,调整结构参数、不断优化,再提供给实验部门做实际验证,将节约大量的人力、物力。本次研究用到的有限元分析软件为ABAQUS,该有限元软件应用广泛、运算能力和模拟仿真技能突出,用于航空、机械、土木、汽车等领域,拥有可模拟许多工程材料的材料模型库。普遍的有限元法研究思路分成四部,分别是离散求解区域、单元分析、整体分析和求解方程[2],具体到本次油封密封性能研究的计算流程如图1所示。

图1 油封密封性能研究流程

1.2 建立曲轴油封有限元模型

有限元分析中的模拟仿真会尽可能接近分析目标的实际工作情况,但为了便于建模仿真和分析,在对分析结果不产生影响的情况下,模型建立时需从边界约束条件和密封材料性能上作适当假设。首先,此油封的橡胶材料可以近似为具有不可压缩性;其次,工作过程中,机械运动会使润滑油的油温升高,此处不考虑油温对唇形油封密封性能的影响,油封与轴的连接可看作全对称;最后,旋转轴与金属骨架对比橡胶来说变形量极小,可作为刚体结构。

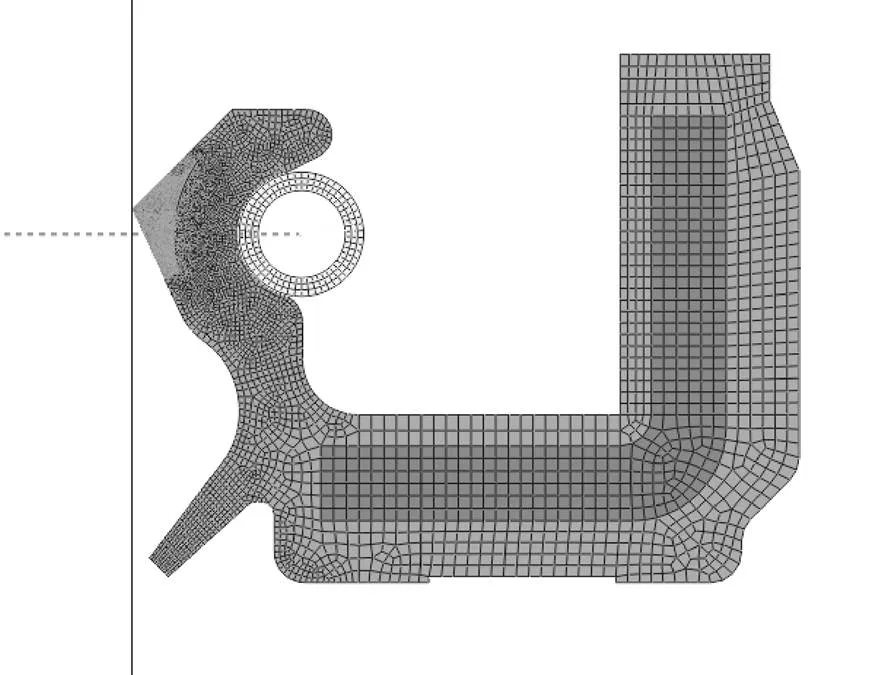

1.2.1曲轴油封几何模型与网格处理

旋转轴油封基本类似,选择发动机曲轴的后油封,其规格(直径)为80 mm×100 mm×8.5 mm,油封总成由橡胶本体、金属骨架和压紧弹簧三部分组成。其几何模型,即曲轴油封结构示意如图2所示,油封结构参数符号如表1所示。

图2 曲轴油封结构示意图

表1 油封结构符号

结构参数符号 油面唇角α 气面唇角β 安装过盈量δ 弹簧中心到唇口轴向距离r 腰厚s 弹簧劲度系数k

图3 油封轴对称模型网格划分

分析结构参数对油封性能的影响,重点关注油封与旋转轴的接触情况,划分网格时需将橡胶部分和支撑油封的轴进行分开处理,压紧机构主要进行弹簧处理,其目的是补偿油封接触所需要的径向力。接触部分比如曲轴油封唇口需进行网格细化,确保运算结果的有效性;橡胶单元为CAX4H,即对称杂交单元;金属骨架材料在建模时选择CAX4R。网格进行收敛性检测和无关性验证后,得到油封网格划分结果如图3所示。

1.2.2边界条件的确定

接触处主要由支撑件曲轴、橡胶件的油封和压紧机构弹簧三部分组成,分析这三部分的材料,并确定材料系数,另外分析接触面受力情况,确定边界条件。通过资料查询和计算,得到材料参数,即橡胶材料系数10为0.812 MPa、01为 0.203 MPa;支撑件骨架弹性模量为210 GPa、泊松比为0.3;曲轴按照刚体处理;弹簧将线性弹簧单元和接触单元组合使用。接着进行第四步,整个油封系统分析过程中,油封外侧区域与轴承端盖相配合,约束条件设置为约束油封外侧自由,另外,油封唇部与轴属于过盈装配,需要给轴施加一个径向的0位移约束及轴向位移[3]。

2 曲轴油封有限元结果计算

旋转轴油封之所以能够拥有较长寿命和优良的密封性能,主要是靠轴与油封之间形成的油膜,其防止润滑油泄漏的同时,也阻隔了外界杂质进入其中,以免增大磨损量。而润滑油膜的形成主要取决于唇口接触压力和接触宽度的分布规律。因此,建立好分析模型后,再根据油封结构参数分析其对油封唇部接触应力分布状态的影响,探究油封性能优劣[4-5]。

2.1 油面唇角α对油封密封性能的影响

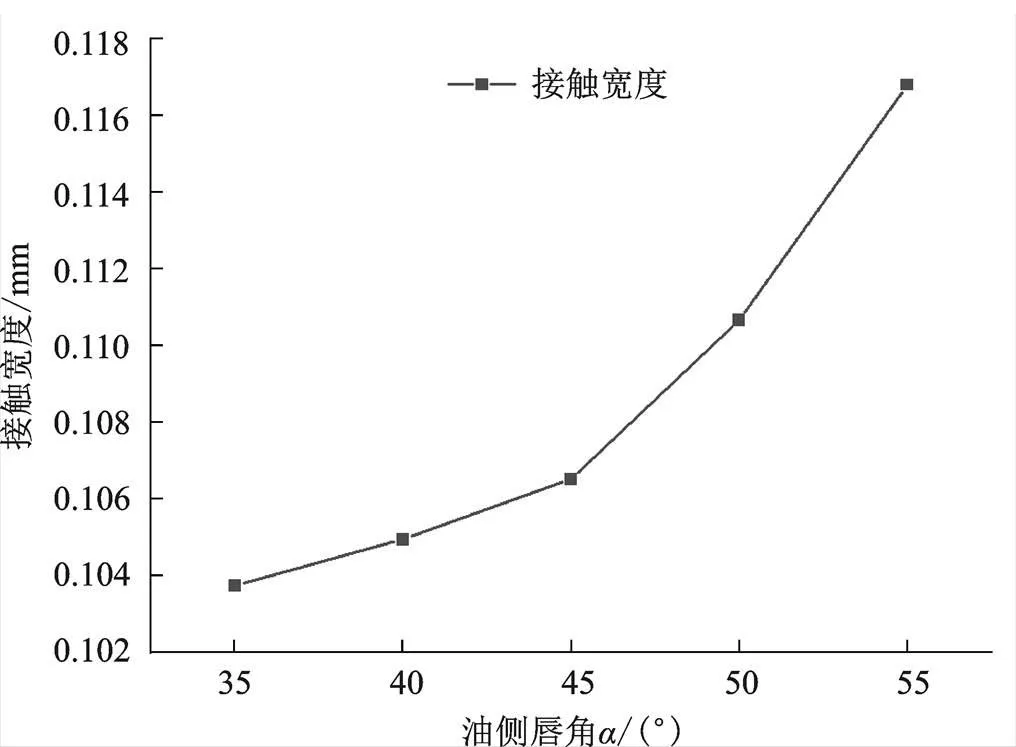

曲轴油封结构设计的油侧唇角即密封圈油侧唇部与旋转轴的夹角,其大小的合理性会影响密封性能,采用控制变量法,油侧唇角的取值为35~55°,其他参数保持不变,然后进行模拟计算,分析油封唇口接触压力随油面唇角的变化情况,同时分析最大接触压力、接触宽度和单位周长径向力对油面唇角的影响,最终为选择合适的油侧唇角提供理论支持和参考,测试数据结果如图4—图7所示。

由图4可知,油封唇口的接触压力沿轴向呈非对称分布,唇口最大接触压力位置靠近油侧,此分布有利于油封唇口油膜的形成;由图5可知,油封唇口的最大接触压力随着油侧唇角的增大而减小;由图6可知,随着油侧唇角的增大,密封面上的接触宽度呈逐渐增大的趋势;由图7可知,随着油侧唇角的增大,油封单位周长径向力逐渐减小,结果显示,随着油侧唇角的增大,曲轴油封的抱轴力逐渐减小,其有效减少了油封唇口与转轴磨损,增加了油封的使用寿命。

图4 油封唇口接触压力随油面唇角α的变化

图5 油封唇口最大接触压力随油面唇角α的变化

图6 油封唇口接触宽度随油面唇角α的变化

2.2 其他参数对油封密封性能的影响

用同样的方法计算其他参数即空气侧唇角、过盈量、唇尖部位与弹簧槽中心间的轴向距离、腰厚和弹簧劲度系数对油封密封性能的影响,分析过程中其他参数保持不变,变量的变化范围以及固定量的取值如表2[6]所示,然后再进行计算分析。

表2 参数定量与变量范围

变量数值定量数值定量数值定量数值定量数值 β/(°)17~33 α/(°) 45R/mm0.4S/mm1.1δ/mm0.75 δ/mm0.5~1.145R/mm0.4S/mm1.1β/(°)25 r/mm0.2~0.645S/mm1.12β/(°)25δ/mm0.75 s/mm0.8~1.345S/mm1.12β/(°)25δ/mm0.75 k/(N/mm)0.469~1.40745R/mm0.4S/mm1.1δ/mm0.75

2.3 计算结果分析

2.3.1气侧唇角对曲轴油封唇口接触压力的影响分析

曲轴油封的唇口接触压力沿轴向呈非对称分布,唇口最大接触压力位置靠近油侧,如图8所示。随着气侧唇角的增大,油封唇口的最大接触压力逐渐增大;曲轴油封在空气侧唇角较小时,接触宽度较大,随着唇角的增大,接触宽度逐渐减小,即随着空气侧唇角的增大而逐渐减小。过盈量小容易引发润滑油泄漏,过盈量大容易导致过度磨损,因此,建议安装过盈量为0.78 mm左右的油封。

2.3.2理论接触宽度值对油封密封性能的影响分析

油封唇口的接触压力沿轴向呈非对称分布,唇口最大接触压力位置靠近油侧,整体变化范围不大,但值会增大,随时弹簧中心距唇尖的距离增大,弹簧对唇口的约束作用会逐步减弱。

2.3.3弹簧劲度系数对油封密封性能的影响分析

在不同弹簧劲度系数作用下,油封接触压力呈现不规则分布,压力值的变化规律不强,从图8可知,接触压力峰值出现在油侧,且沿着油侧分析,最大接触压力和单位周长径向力都随着弹簧劲度系数的增加而增加。接触压力大有利于密封,但是过大会导致磨损加剧,建议选择弹簧的劲度系数为0.869 N/mm左右,才能保证油封既具有良好的密封性能,又具有良好的使用寿命。

2.3.4腰厚对油封密封性能的影响分析

计算结果显示,在不同腰厚时,油封唇口接触应力分布趋势保持一致,在油侧接触压力分布十分接近。从长期使用的角度来讲,增加油封厚度也意味着油封抱轴力的增大,使用寿命会受损,建议腰厚为0.09 mm左右。

3 结论

借助有限元分析软件ABAQUS建立曲轴油封的二维轴对称模型,分析油封静态接触特性,并分析油封唇角、过盈量等参数对曲轴油封密封性能的影响规律。在所分析的油封结构参数范围内,曲轴油封唇口两侧的接触压力呈不对称分布,最大接触压力靠近油侧,唇口油侧压力梯度大于空气侧。随着油侧唇角、过盈量、弹簧劲度系数和腰厚的增大,曲轴油封的接触宽度呈现增大趋势。随着油侧唇角、气侧唇角、过盈量、值的增大,曲轴油封的单位周长径向力呈现减小趋势;随着过盈量、弹簧劲度系数和腰厚的增大,曲轴油封的单位周长径向力呈现增大趋势。综合考虑油封寿命和使用性能,结合变化趋势给出结构参数参考意见包括安装过盈量为0.78 mm、油封腰厚为0.09 mm、弹簧劲度系数为0.869 N/mm、气侧唇角为30°左右。

[1] 张付英,郭威,初宏怡.润滑条件下油封的磨损预测[J].机械设计与研究,2021,37(1):97-101.

[2] 马洋洋.曲轴油封密封性能分析及影响参数研究[D].重庆:重庆理工大学,2020.

[3] 王静,马洋洋,周中华.基于正交试验的曲轴油封结构参数研究[J].橡胶工业,2021,68(2):91-97.

[4] 张帅,杜学芳,胡忠会,等.机体杆端轴承油封磨损特性分析[J].轴承,2022(4):15-23.

[5] 张付英,张原浩,高勇新.旋转轴唇型密封圈的寿命预测研究[J].润滑与密封,2022,47(2):96-101.

[6] 江华生,刘杰,王鹏,等.基于正交试验的油封唇口结构参数研究[J].流体机械,2019,47(2):12-16.

Analysis of the Influence of the Oil Seal Structure Parameters of the Mechanical Rotating Shaft Parts on the Oil Seal Performance

ZHOU Zhonghua

( China Oilfield Services Company Limited, Sanhe 065200, China )

The rationality of oil seal structure design has a great impact on the comprehensive performance of oil seal.In this paper, ABAQUS software is used to establish the finite element analysis model of the oil seal, and the finite element method is used to simulate the sealing performance of the oil seal under static and dynamic conditions, and the influence of the structural parameters of the oil seal on the performance of the crankshaft oil seal is discussed, and then a theoretical basis is put forward for the structural design. The results show that the contact pressure on both sides of the crankshaft oil seal lip is asymmetrically distributed within the range of the analyzed oil seal structural parameters, and the maximum contact pressure of the crankshaft oil seal decreases with the increase of the oil side lip angle, interference and theoretical contact widthvalue;the maximum contact pressure of crankshaft oil seal increases with the increase of air side lip angle, spring stiffness coefficient and waist thickness;and with the increase of interference, spring stiffness coefficient and waist thickness,the radial force per unit circumference of crankshaft oil seal increases.Ecommended installation interferenceat 0.78 mm, the waist thickness of the oil seal is around 0.09 mm, which can alleviate the wear of the oil seal lip,and the stiffness coefficient of the spring is about 0.869N/mm, which has good sealing performance;air side lip anglethe service life of oil seal can be extended at about 30°.

Crankshaft oil seal structure;Oil seal structural parameters;ABAQUS software;Mech- anicalrotating shaft parts

P634.3+3

A

1671-7988(2023)10-129-05

10.16638/j.cnki.1671-7988.2023.010.027

周中华(1994—),男,初级工程师,研究方向为机械设计制造及其自动化,E-mail:493740746@qq.com。