多孔固相吸附材料捕集低浓度CO2研究进展

潘鹏云, 赵 博, 熊 峰, 李浙飞, 崔国凯, 柯权力, 卢晗锋, *

(1. 浙江工业大学 化学工程学院 催化反应工程研究所, 浙江 杭州 310014; 2. 浙江德创环保科技股份有限公司, 浙江 绍兴 312000)

0 引 言

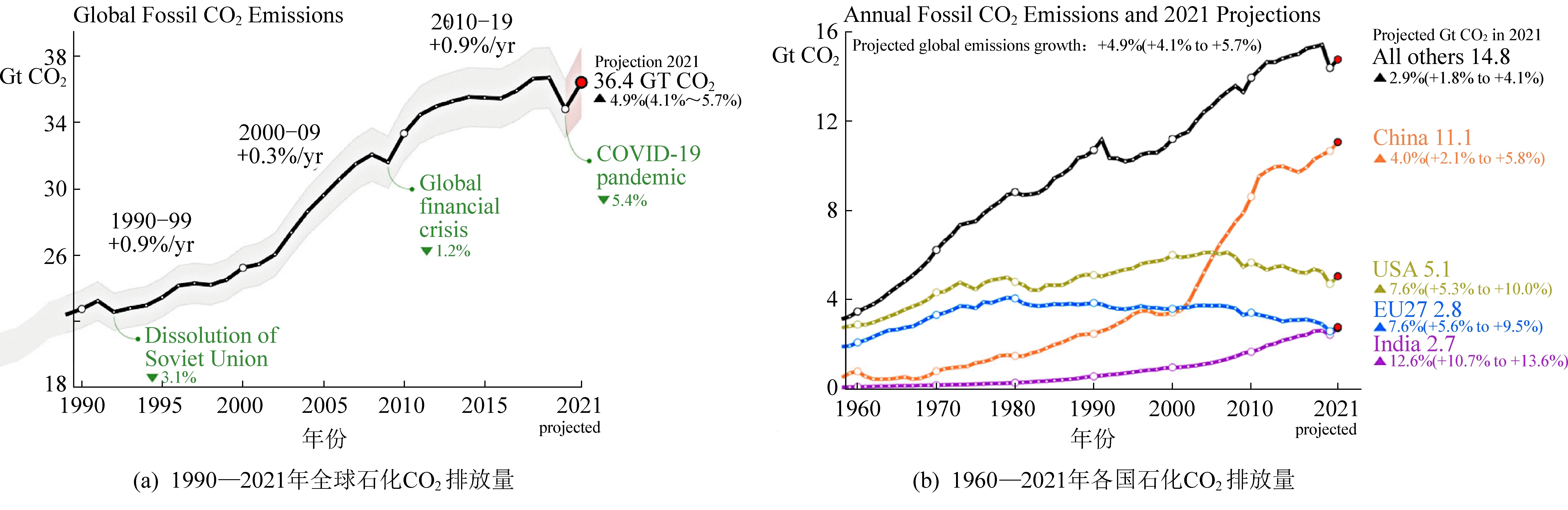

二氧化碳是导致温室效应的重要因素之一。自1965年以来,二氧化碳在大气中的平均浓度已经从320 ppm升高至2021年的414.72 ppm,且在2021年世界石化碳排放达到364亿t,其中中国排放了111亿t(图1)[1]。如果不采取任何限制措施,到2100年,二氧化碳浓度将达到950 ppm,这将导致严重的气候问题,对自然环境、人类健康和经济产生严重影响。

图1 近几十年全球CO2排放量[1]Fig. 1 Global CO2 emissions in recent decades[1]

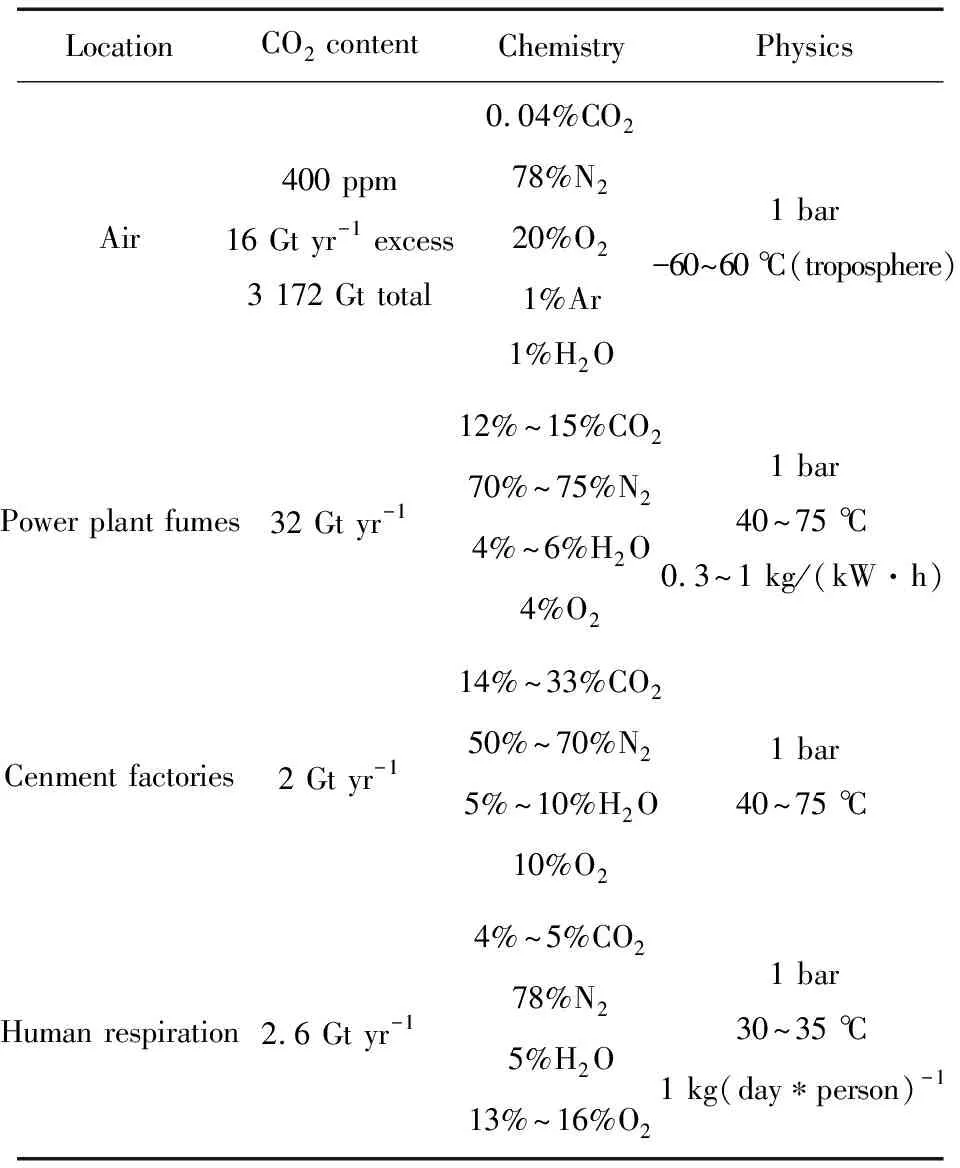

另一方面,在2020年,人类捕集的二氧化碳仅占总排放量的0.1%,碳排放形势依然严峻。因此,开发新型的碳捕集技术不仅是缓解气候变化压力的重要途径,也是我国实现产业升级,完成碳中和目标的必经之路。目前实现碳中和研究方向包括以下方面[2],能源电力:发展太阳能、风能、生物质能等可再生能源;生态系统:减少农牧业温室气体排放及提高生物圈(森林、海洋)碳固持量;循环经济:将有机废弃物转化为生物炭实现碳封存。然而由于目前CO2排放量过大,上述技术实现周期较长,因此快速实现碳中和的关键是CO2的捕集利用与封存(CCUS)技术。表1中描述了几种主要CO2排放源的特征[3],可以发现目前碳捕集技术存在两个主要问题:一是浓度波动大,从烟气(>15%)到空气(420 ppm)捕集过程,CO2浓度相差近400倍,其中空气中CO2存量最大,但由于其浓度最低,最难捕获;二是水汽竞争吸附,气体中存在的水汽会严重影响对CO2的捕集效果。

表1 部分CO2排放源[3]

高效的CO2分离捕集技术是CCUS技术的重要前提。目前常用的CO2分离捕集技术包括有机胺吸收、膜分离、深冷分离及变压吸附。其中有机胺吸收技术发展成熟且已被大规模商业应用,但其再生能耗较高,且会腐蚀设备。膜分离技术捕集CO2选择性及产物纯度都较高,但其受杂质及温度影响较高,且目前仍处于实验阶段。深冷分离产物纯度高,可规模化放大且能获得液态CO2,然而其运行成本及再生能耗过高且对安全性有要求,在一定程度上限制了其应用。变压吸附具有较高的CO2选择性和捕集率,且能耗相对较低,同时变压吸附所使用装置可直接与许多CO2排放源(如火电厂)集成而无需额外设计,但目前变压吸附在吸附容量上较其他技术低,仍需进一步研究以提高其吸附容量。因此,对于温和条件下的低浓度CO2分离捕集,变压吸附是一种较为合适的技术[4-5]。

固体吸附材料是变压吸附的核心因素。目前,根据温度不同,CO2吸附可分为低温(<200 ℃,以多孔吸附材料为主[6])、中温(200~450 ℃,以氧化镁[7]等材料为主)和高温(<450 ℃,以氧化钙[8]、硅酸锂[9-11]、碱金属钛酸盐类[12]为主)。针对温和条件下的低浓度CO2分离捕集过程,固体多孔材料近年来已成为研究热点。本文综述了碳材料、金属有机框架(MOFs)、分子筛、胺改性固体多孔材料、聚离子液体等多孔材料在低温下针对低浓度CO2吸附分离过程中的应用情况,分析了它们的优劣,并提出存在的问题,展望了一些问题的解决方法。

1 碳材料

碳材料,即主要由碳元素组成的一类材料,根据其结构组成上的不同,碳材料可分为活性炭、石墨烯、碳纳米管、富勒烯等(图2(a))。由于其具有较大的比表面积和孔体积,无毒且价格低廉等优点,一直被大量应用于多种气体的吸附。近年来随着CCUS吸附应用领域固体吸附材料研究的兴起,作为传统吸附剂的碳材料在CO2捕集方面同样有很大发展潜力(图2(b))[13-15]。

图2 碳材料在CO2吸附中的应用[13]Fig. 2 Application of carbon materials in CO2 adsorption[13]

1.1 活性炭

活性炭作为常见的吸附材料,被广泛研究用于CO2吸附[16],其吸附性能在一定程度上与来源有关[17]。目前活性炭可由各种生物质,如煤炭等材料制备,其中一部分利用废弃生物质作为前驱体合成的碳材料不仅具有环境友好、储量丰富等优点,也为废弃生物质资源转变为高附加值产物开辟了一条新的路径。譬如Ma等[18]通过将烟草茎与Zn进行水热处理形成锌基复合材料,随后在炭化过程中通过Zn挥发形成了丰富的微孔,比表面积高达998 m2/g,在298 K和1 bar压力下CO2吸附量达到146 mg/g,同时对苯也有很好的吸附效果。针对更低的CO2浓度,Helena等[19]以巨菌草和山茶为原料制备了具有较高微孔含量的活性炭(84%孔体积来自5-7 Å),在298 K、0.15 bar下吸附容量能达到1.5 mmol/g。Elisa等[20]采用废弃的生物质材料成功合成了在298 K、0.15 bar下CO2吸附量达1.2 mmol/g的碳材料。同时由于部分活性炭的非极性导致其对CO2和N2的选择性不高,将胺、碱金属等对CO2具有高CO2亲和力的物种通过诸如浸渍、聚合等方法引入活性炭中能显著提高其吸附性和选择性。Kim等[21]采用KOH活化聚丙烯腈前驱体,加热后用NaOH浸渍N掺杂的活性炭,制备出高孔的钠氮掺杂碳吸附材料(SNSs),在298 K、0.15 bar CO2下吸附量达到1.9 mmol/g,并且能在维持其高吸附量的同时达到较高的CO2/N2选择性(68.9)。Ren等[22]以二甲氧基甲烷和吲哚合成了一种较高N掺杂量的多孔碳,在308 K、0.15 bar CO2分压下对CO2吸附量高达1.42 mmol/g,同时在298 K下对CO2选择性高达136。上述结果都认为这些特性与活性炭中超微孔比例及N含量相关。

1.2 石墨烯

石墨烯是一种新兴的碳材料固体吸附剂,由于其优异的比表面积(理论值为2 630 m2/g),良好的机械强度及独特的孔径结构,在用作CO2吸附剂方面受到广泛关注。Chowdhury等[23]在800 ℃氮气氛围下对石墨烯进行热处理,使其在298 K,CO2压力1 bar时吸附量达到2.19 mmol/g,远高于原始石墨烯材料(0.81 mmol/g),因此高温热处理可作为增强石墨烯的CO2吸附效果的手段。Faten等[24]制备了石墨烯、活性炭纳米纤维和聚乙烯亚胺(PEI)的复合材料,该复合材料对CO2具有优异的吸附性能,但仅适用于较高压力环境下的CO2(1~15 bar)吸附。Chowdhury等[25]制备的三维石墨烯材料在1 bar下对CO2有2.11 mmol/g的吸附量,并具有较好的疏水性。Anish Mathai Varghese等[26]通过对氧化石墨烯泡沫进行紫外处理,使氧官能团增加,对0.1 bar的CO2吸附容量从0.07 mmol/g提高至0.57 mmol/g,并认为处理前主要为物理吸附,处理后则主要为化学吸附。

此外,相关理论研究表明富勒碳[27-28]也具有较好的CO2捕集前景。然而需要注意的是,现阶段碳材料吸附研究有相当一部分集中于1 bar压力下的CO2捕集,且在低浓度方面主要针对0.1~0.15 bar的类烟气CO2条件,对更低浓度的直接空气捕集(DAC)缺乏系统性研究,且部分碳材料热稳定性较差。因此,针对更低浓度的CO2吸附,避免由于碳材料的非极性导致的对CO2的选择性不高等问题,将碳材料和分子筛[29]、MOFs[30]等多孔材料复合是一个颇具前景的研究方向。

2 分子筛

分子筛具有高稳定性、选择性,较大比表面积,孔道可调,吸附动力学快等优点,是理想CO2吸附剂[31-32]。同时分子筛中CO2吸附的主要机理是物理吸附[33],因此其脱附能耗较低。分子筛领域研究的方向是如何提高低浓度CO2下对CO2的吸附容量和选择性,然而这些气体分子相近的动力学直径和弱极性,使得该工作仍具有很高挑战性。目前有许多手段用于提高分子筛对CO2的吸附性能,如离子交换、同晶替换。

2.1 离子交换

针对低浓度下CO2难吸附的问题,将分子筛进行不同离子交换是常见解决方案[34-36]。Chen等[37]通过对13X分子筛离子交换制备得到LiPdAgX分子筛,在298 K、CO2浓度20%(体积分数)时,LiPdAgX的CO2/N2选择性是13X的两倍,且交换后的分子筛再生能耗更小。Oda等[38]对硅铝原子比为1的A型分子筛进行离子交换得到NaCaA-85(离子交换能力85%)分子筛,对298 K,400 ppm的CO2吸附容量达到了1.8 mmol/g,远高于离子交换改性前的分子筛,同时在400 K左右即可完全再生。Davis等[39]对CHA用Zn2+进行离子交换,在硅铝原子比为7和2时对303 K,400 ppm的CO2吸附容量分别达到了0.51 mmol/g和0.67 mmol/g,前者容量是H+离子交换分子筛的17倍。同时他们发现MOR构型分子筛[40]在303 K下对400 ppm的CO2吸附容量达到了1.15 mmol/g,并且研究得出低浓度下MOR骨架侧面笼结构中的Na+是CO2的主要吸附位点。Li等[41]在研究不同骨架外阳离子(Li、Na、K、Cs、Mg、Ca、Ba)对商业FAU分子筛吸附性能影响时,发现Ba交换的X分子筛对在298 K下对1 000 ppm的CO2吸附量达到了0.69 mmol/g。

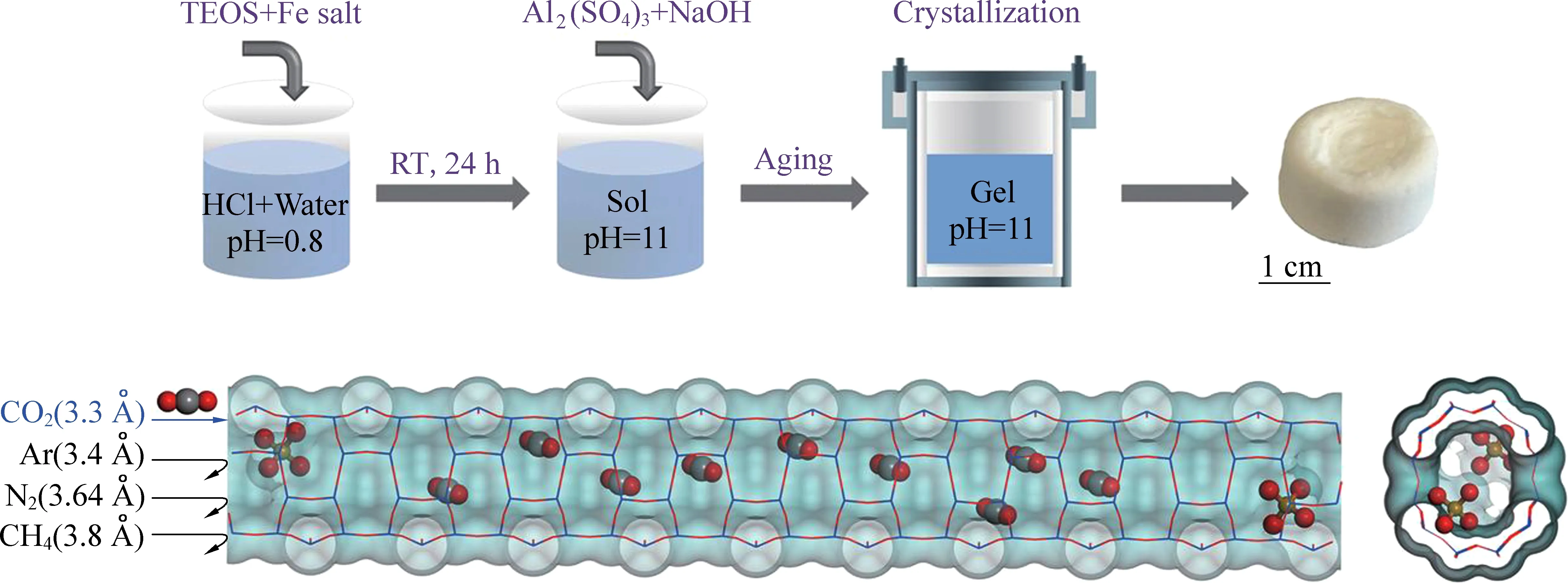

2.2 同晶替换

虽然离子交换能提高分子筛对CO2的吸附性能,但强极性阳离子同样会增强对水汽的吸附,实际应用中,水汽的存在会严重降低分子筛的CO2吸附性能[42],虽然可以通过在吸附前加额外的干燥剂床层除去水分[43],但会导致成本的上升,而同晶替换通过将游离金属离子限定在骨架中,降低了其极性且能改变孔径,提高了分子筛的耐水性以及对CO2的选择性。Datta等[44]合成了一种新型Coppersilicate分子筛,在模拟的烟气环境中(10%CO2,3%H2O,298 K)表现出优异的耐水性(干气117 cm3/cm3,湿气115 cm3/cm3)。Li等[41]发现K交换的X分子筛在不同CO2浓度(1 000~10 000 ppm)和74%湿度下均能维持95%以上的干气吸附容量。Zhou等[45]采用无模版剂法合成Fe-MOR分子筛,通过掺入Fe来改变孔径,使其对CO2(3.3 Å)和N2(3.64 Å)的动力学直径筛分作用增强(图3),在298 K、0.01 bar条件下,CO2吸附量达到1.84 mmol/g,同时在73%湿度下对CO2/N2(15/85体积比)的吸附性能和干气条件相同,表现出优异的抗水性和再生性。Ke等[46]通过将质子作为平衡阳离子调控电场强度,同时在骨架中掺入杂原子(Cu,B),在保持较高CO2吸附容量同时显著提高了分子筛的耐水性。然而上述工作虽然考虑水汽影响,但多采用牺牲位点,而不是高选择性吸附CO2,损失了部分吸附点位。

图3 同晶替换调节孔径[45]Fig. 3 Adjust the pore size by isomorphic substitution[45]

2.3 疏水性外壳

针对水汽条件下CO2吸附问题,也可通过给分子筛外层涂覆疏水性外壳来提高耐水性。如Gao等[47]在298 K,CO2分压0.15 bar且90%相对湿度下,通过分子筛外层涂覆疏水性外壳的方法(图4),成功实现了2.61 mmol/g的CO2吸附量。类似的,Miyamoto等[48]制备了具有较好循环性的疏水壳ZSM-5分子筛,在总压7.4 kPa,气流组成为φ(CO2)/φ(N2)=15/85,饱和水蒸气条件下7次循环后吸附量下降13%,远高于原始分子筛吸附量(下降70%以上)。然而,制备疏水性外壳在一定程度上会影响分子筛稳定性,且外壳使用一段时间后仍会积水,需要对其进行再生。因此,制备在湿气条件下本身具有高CO2选择性且维持原有吸附容量的仍然是分子筛合成及吸附应用领域一个重大挑战。

图4 疏水性外壳制备[48]Fig. 4 Preparation of hydrophobic shell[48]

3 MOFs、COFs

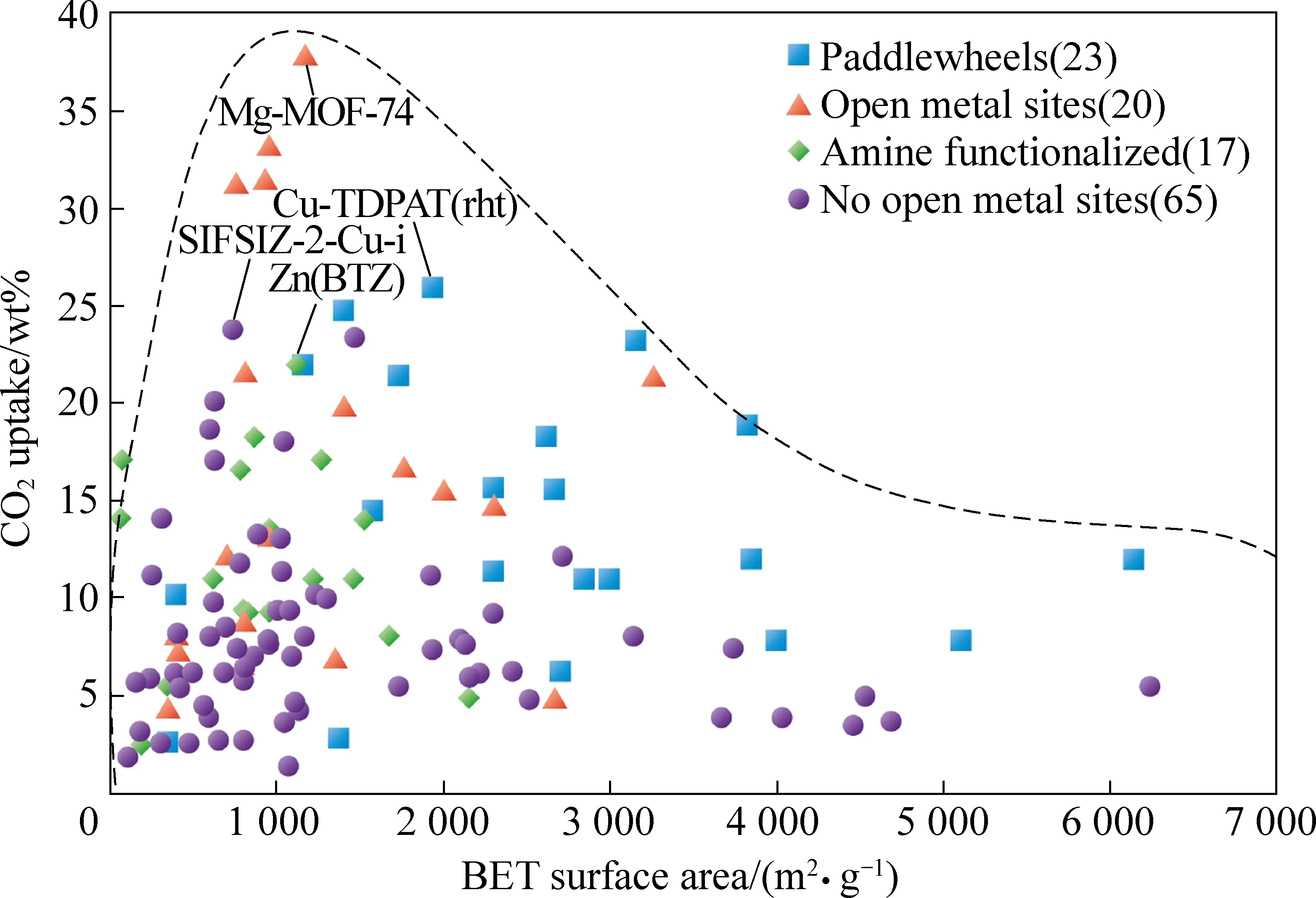

金属-有机骨架(MOFs)的概念在1995年由Yaghi教授正式提出。作为一类新型多孔材料,其由有机配体以共价键连接金属节点形成晶胞单元。通过在其有机配体和开放金属位点上进行反应可以改变其内部孔隙,从而设计出具有较高比表面积及吸附容量、孔径可调的吸附材料,因此MOFs材料在CO2捕获上具有很好的应用前景(图5)[49]。共价有机骨架(COFs)是由分子有机结构单元通过共价键连接形成的多孔结晶固体,作为与MOFs相似的另一类新型材料,同样具有可调节的孔道,在CO2分离上具有一定的应用前景。

图5 不同MOFs对CO2吸附性能(298 K、1 bar)[50]Fig. 5 Adsorption properties of CO2 by different MOFs (298 K, 1 bar) [50]

3.1 MOFs中不同金属及有机配体

调节金属类型及有机配体是MOFs常见的合成手段,目前已有许多不同构型MOFs用于CO2吸附研究[50],如拥有分子筛类似构型的ZIF,具有较大吸附容量[51],在CO2捕集中具有很高潜力,又如Mg-MOF-74,在298 K、CO2压力1 bar下具有极高的吸附容量(质量分数37.9%)。Xue等[52]采用稀土金属(Tb3+/Y3+)构建面心立方MOFs,通过高浓度局部富电子空金属位点和极性基团的存在,利于与单个CO2分子多位点相互作用,使其对低浓度CO2(<5%)具有非常好的选择性,在298 K、0.01 bar下对CO2吸附量能分别达到0.33 mmol/g和0.62 mmol/g。Zhang等[53]通过在MOFs引入金属卟啉,合成两种金属卟啉MOFs(Rh-PMOF-1,Ir-PMOF-1),前者在0.15 bar和298 K条件下对CO2吸附容量达1.1 mmol/g,并且两种MOFs均能在捕集CO2同时对其进行催化转化。Martínez等[54]将氨基浸渍在ZIF-8上,使其分布更加均匀从而增强对CO2的物理和化学吸附性能,在0.15 bar、318 K下对CO2吸附量达67 mg/g。

然而,实际应用中,电厂等燃烧源排放的烟气通常存在一定比例水分,而水分子与CO2在配位不饱和的金属位点之间存在竞争吸附,因此水汽会严重影响MOFs的吸附性能。例如,Mg-MOF-74在373 K、9.1%RH下吸附量下降47%[55]。因此耐水性也是在MOFs设计上需要考虑的问题。目前已有部分针对水汽条件下MOFs吸附CO2的研究(图6)[56-57],Williams等[58]发现含氟材料MIL-101(Cr)-4F(1%)在较低水汽含量下(RH<15%)对0.05 bar的CO2吸附量有所上升,认为是少量水的引入使吸附材料表面更加均匀,从而加快CO2的扩散。同时Yu等[59]发现,少量水引入可以提高CO2与水合HKUST-1间结合能,并且能占据N2吸附位点,从而提高对CO2吸附量和选择性。

图6 干湿条件下CO2在MOFs上吸附行为[57]Fig. 6 Adsorption behavior of CO2 on MOFs under wet and dry conditions[57]

3.2 MOFs不同材料改性

采用不同材料对MOFs进行改性也能提高CO2吸附性能,因为复合材料的孔隙率及CO2吸附量会有所增加[60]。Kumar等[61]发现在MOFs中添加5%(质量分数)的石墨烯能显著提高其对低浓度CO2(0.15 bar)的吸附性能(图7)。将胺嫁接到MOFs也是另一种提高CO2吸附量的手段,但是由于胺体积过大,导致部分孔道堵塞,孔隙率降低,因此Liao等[62]在Mg-MOF-74上覆盖一层体积小但性质与胺相近的肼,得到Mg-MOF-74(N2H4),最终该材料在298 K、0.4 mbar的CO2分压下吸附量达到3.9 mmol/g。

总的来说,目前已有大量针对MOFs吸附CO2的研究,然而上述大部分工作对CO2的吸附集中于烟气条件的捕集,且捕集过程中MOFs吸附CO2时水汽的竞争吸附问题仍未得到较好的解决,需要寻找更适宜的配体。同时,MOFs针对DAC方向研究较少,如何解决极低浓度下CO2的高选择性吸附问题仍是一个挑战。最后,MOFs类材料在捕集过程中的稳定性问题仍未得到完全解决。因此未来仍需要更多的研究,使MOFs成为具有高稳定性和高容量的吸附材料。

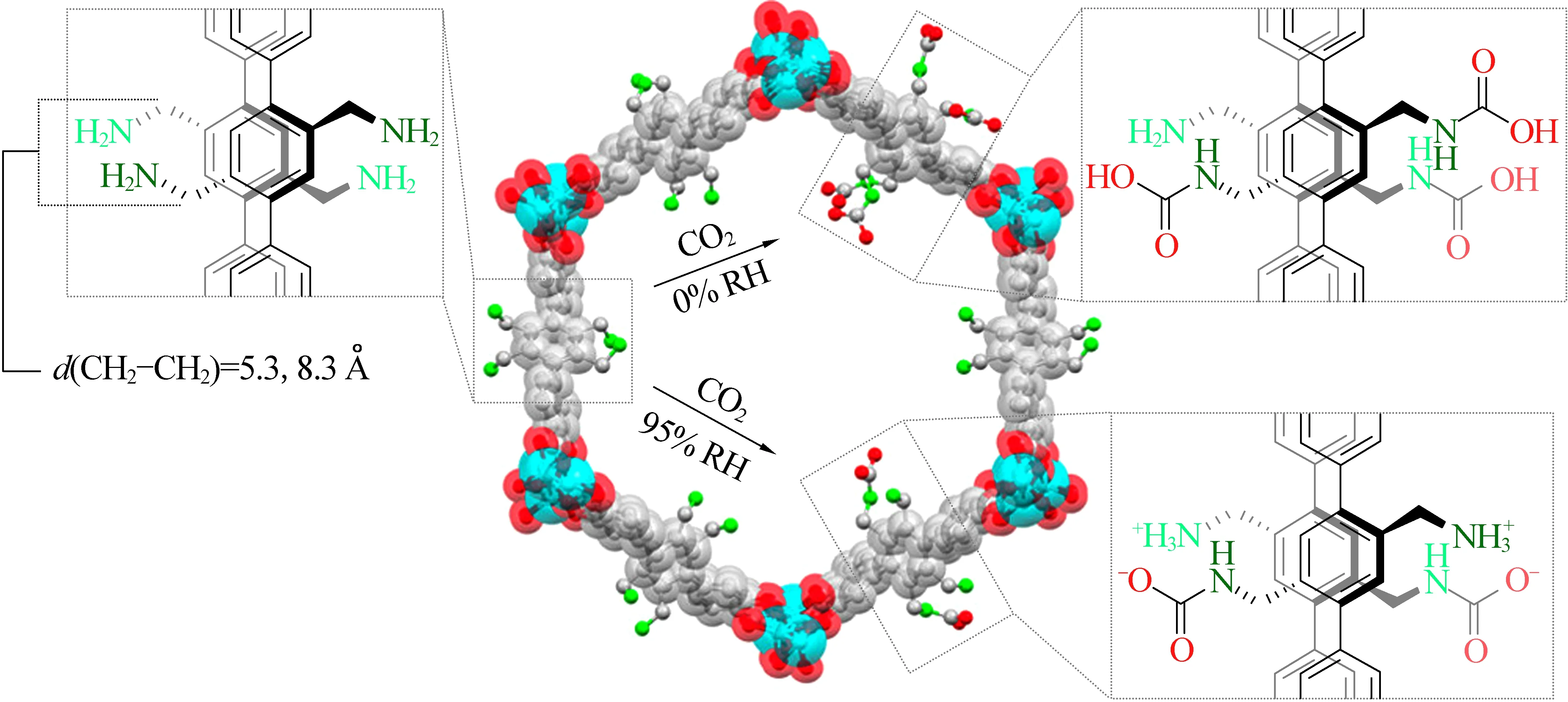

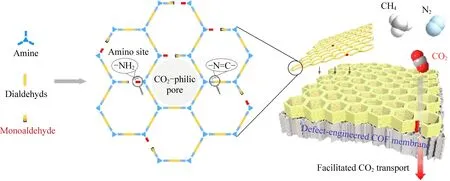

3.3 COFs

与MOFs类似,具有有序孔道,结构多样性的COFs[63]在CO2吸附分离领域也具有很高的应用前景。如Guo等[64]采用缺陷工程方法,在COF上原位生成大量氨基(图8),以此合成的COF膜在298 K,相对湿度100%的环境中对CO2/N2(20/80)的选择性达到了80。Duan等[65]将合成的COF-5分散到基质中制备混合基质膜(MMMs),能较好的应用于CO2与N2分离领域。然而,目前由于COF研究起步较晚(2005年由Yaghi小组首次成功制备),已经制备开发成功的COFs种类有限,且相关研究主要集中于1 bar下的CO2吸附性能探究,并且COFs由共价键相连,极性较弱,尤其对低浓度下CO2吸附性能较差,因此后续仍需要针对低浓度CO2吸附进一步研究材料的改性。

图8 缺陷工程制备COF膜[64]Fig. 8 The defect engineering strategy to fabricate COF membranes[64]

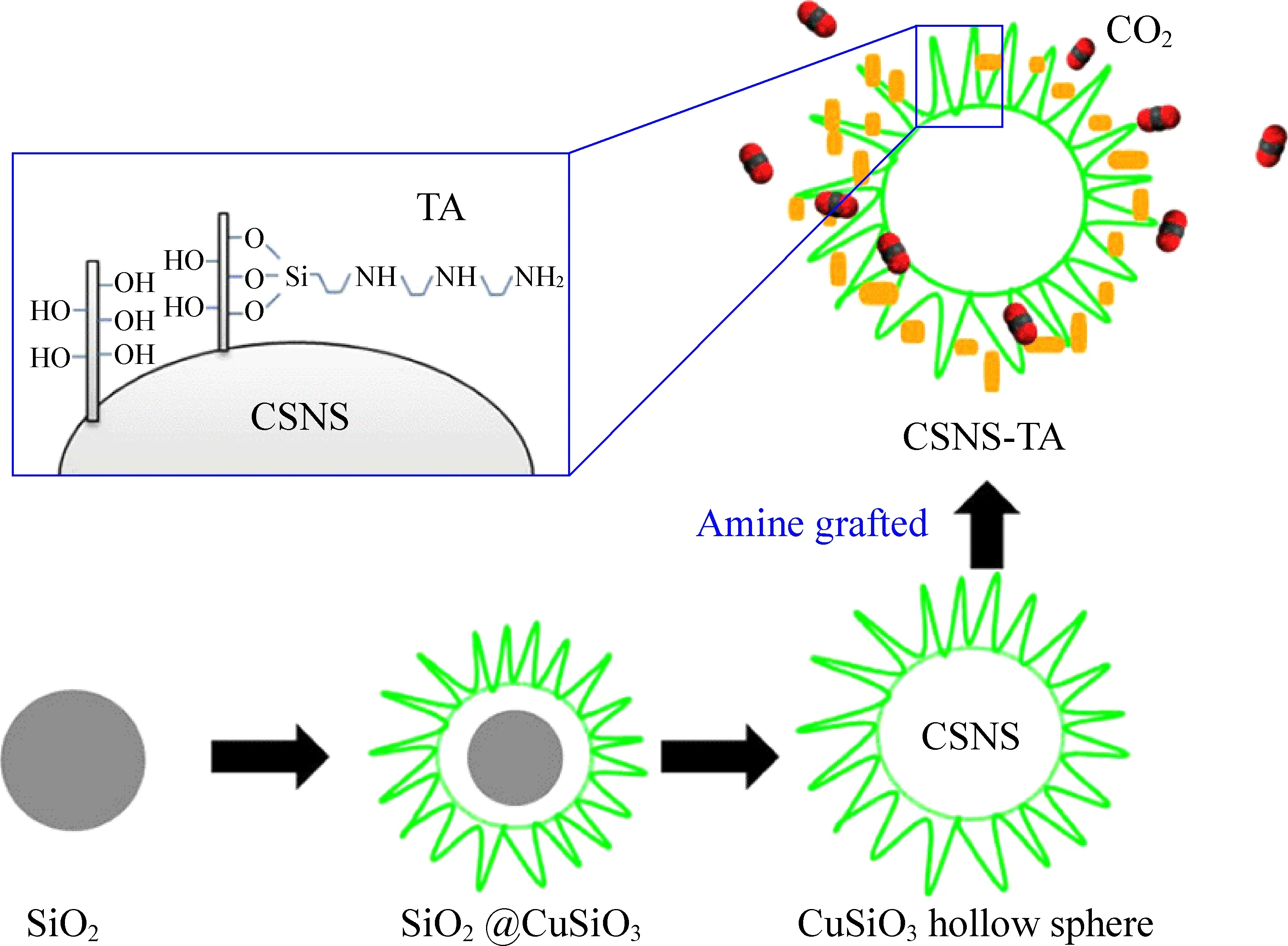

4 胺改性固体多孔材料

胺溶液作为传统的CO2吸收剂,价格低廉,发展成熟且被大规模商业应用,与其他CO2捕集方法相比,吸收效率高,选择性强,可以再生和重复使用。然而胺溶液吸收法仍存在许多缺点,如使用过程中会腐蚀设备和管路,化学吸附导致其分离再生能耗巨大,产生有害废物,气体浓度较低时扩散阻力大等。对此,胺改性固体材料可以有效克服部分胺溶液缺点[66]。目前胺改性材料有许多方法,如胺嫁接[67-68]、胺浸渍[69]。分子筛[70]、MOFs[71-72]、多孔碳[73]等材料由于其高比表面积,常被研究用作胺改性载体,而改性材料的吸附过程受孔径影响较大,所以载体的改变也会影响到改性材料对CO2的吸附效果,如KIT-6型二氧化硅(6 nm)孔径大于MCM-41(2.8 nm),导致前者具有更高的吸附容量[74]。

4.1 浸渍法

与嫁接法相比,浸渍法成本更低,制备方便且获得的材料通常胺载量更高。Chen等[75]采用浸渍法将胺负载于介孔碳球(MCS)用以开发低浓度CO2捕集材料(PEI/MCS),通过调整Si/C比用以改变MCS的孔隙结构,同时测试不同的胺负载量,成功制备出CO2吸附量为3.22 mmol/g的材料。实验结果表明,在CO2压力为0.05 bar,温度为348 K条件下,该材料的吸附量超过了大部分胺改性固体材料。然而该材料348 K下循环稳定性很差,在温度降至323 K后才几乎无吸附容量损失。Chen等[76]将PEI浸渍于树脂上(图9),在298 K下对400 ppmCO2吸附容量达到4.43 mmol/g,具有极高的CO2容量,同时该材料对CO2吸附速率快,在348 K时6 min内就达到了吸附平衡,这些特性是由于树脂材料43~68 nm的孔径导致了CO2的快速扩散,从而使CO2分子迅速与树脂材料中的胺基发生反应,因此在空气中的CO2捕集方面具有广阔的应用前景。

图9 嫁接法流程图[77]Fig. 9 Flow chart of grafting[77]

4.2 嫁接法

相较于浸渍法,嫁接法虽然CO2吸附容量较低,但由于胺材料结合的化学键更强,热稳定性更高,具有较高的CO2捕集潜力(图9)[77]。Nguyen等[78]使用烷胺基对LTA分子筛进行嫁接处理,成功提高了其在CO2吸附方面的性能。由于介孔表面嫁接的烷基胺基团及LTA活性位点的作用,该材料在CO2压力为0.15 bar时,吸附容量可达2.1 mmol/g,且具有很好的再生性,虽然该材料在潮湿环境中CO2吸收量显著下降,但后续可以通过改变分子筛类型来提高耐水性。Bernini等[79]将实验和模拟相结合,通过前期筛选,把乙二胺嫁接到CPO-27-Mg上,成功找到最佳负载比。在CO2压力为0.15 bar时,该材料对CO2吸附量达到3.6 mmol/g。Li等[80]开发了一种通过B酸反应将烷基胺掺杂到MOFs中的方法,同时系统地优化了实验条件,通过对不同的胺材料进行筛选,找出最容易进入嫁接位点的三亚乙基四胺(TETA),随后通过不同负载量的实验筛选出最佳负载比。实验结果显示,在298 K、CO2压力为0.4 mbar时,产物的CO2吸附量达到1.12 mmol/g,同时在模拟的烟气和空气条件下具有较好的再生性能。该方法原材料价格低廉,合成工艺简单,具有很好的应用前景。

总的来说,胺改性固体材料克服了部分有机胺溶液的缺点,但在CO2捕集上还不够成熟,对浸渍或嫁接到固体材料上的胺仍需要进行大量研究,首先在吸收容量上需要进一步提高,且仍旧有潜在的胺流失和部分材料水汽敏感等问题,最后如何提高固体胺材料的循环稳定性还需更深入的研究。

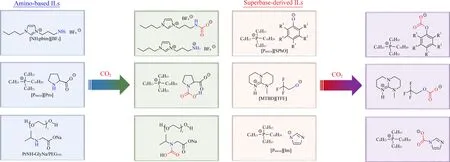

5 离子液体

由于离子液体独特的分子结构、高热稳定性及高选择性,被用作有机胺溶液的良好替代品[81],目前有很多工作致力于探究离子液体吸收CO2的应用(图10)[82-83]。然而,离子液体在吸附过程中仍存在一些问题,例如溶液粘度的快速增加,需开发低粘度吸附体系[84]。此外,现阶段离子液体的吸收容量也较低,并且许多研究集中于浓度较高的CO2[85-86]。因此,为了克服纯离子液体的部分缺点,将其应用于低浓度CO2的捕集,将离子液体与多孔材料相结合是一个可行的手段。

图10 离子液体吸收机理[85]Fig. 10 Adsorption mechanism of ionic liquids[85]

5.1 多孔材料上的离子液体负载

将离子液体负载于多孔材料上能在一定程度上解决其由于吸附CO2导致高粘度的问题,目前已有许多多孔材料被研究用于离子液体负载。Wang等[87]通过将离子液体负载于纳米多孔小球中,成功克服了离子液体吸收CO2后粘度快速增加的问题,同时该材料表现出快速的吸附动力学。Nkinahamira等[88]将离子液体嫁接到多孔材料MCM-41上,在303 K,CO2压力为5.0 MPa下,CO2吸附量达到3.9 mmol/g。虽然上述研究克服了部分离子液体缺点,但研究针对的CO2浓度较高,需要对其进一步研究以期应用于更低浓度如烟气条件下的CO2捕获。在相对较低的压力下,Zhang等[89]将制备的离子液体负载于SBA-15上,从而提高该材料的吸附速率,同时吸附结果表明该材料在333 K和CO2压力为0.15 bar条件下吸附容量达到2.15 mmol/g,且具有良好的再生性。Xue等[90]将离子液体负载于介孔二氧化硅囊泡(MSV)中制备离子凝胶,在303 K,CO2压力为0.15 bar条件下吸附量最高达到1.59 mmol/(g-IL)。虽然负载多孔材料能避免高粘度问题,但同时也会堵塞固体材料的孔道,降低比表面积从而影响对CO2的吸附。此外,部分负载离子液体多孔材料的循环稳定性问题并未得到完全解决。

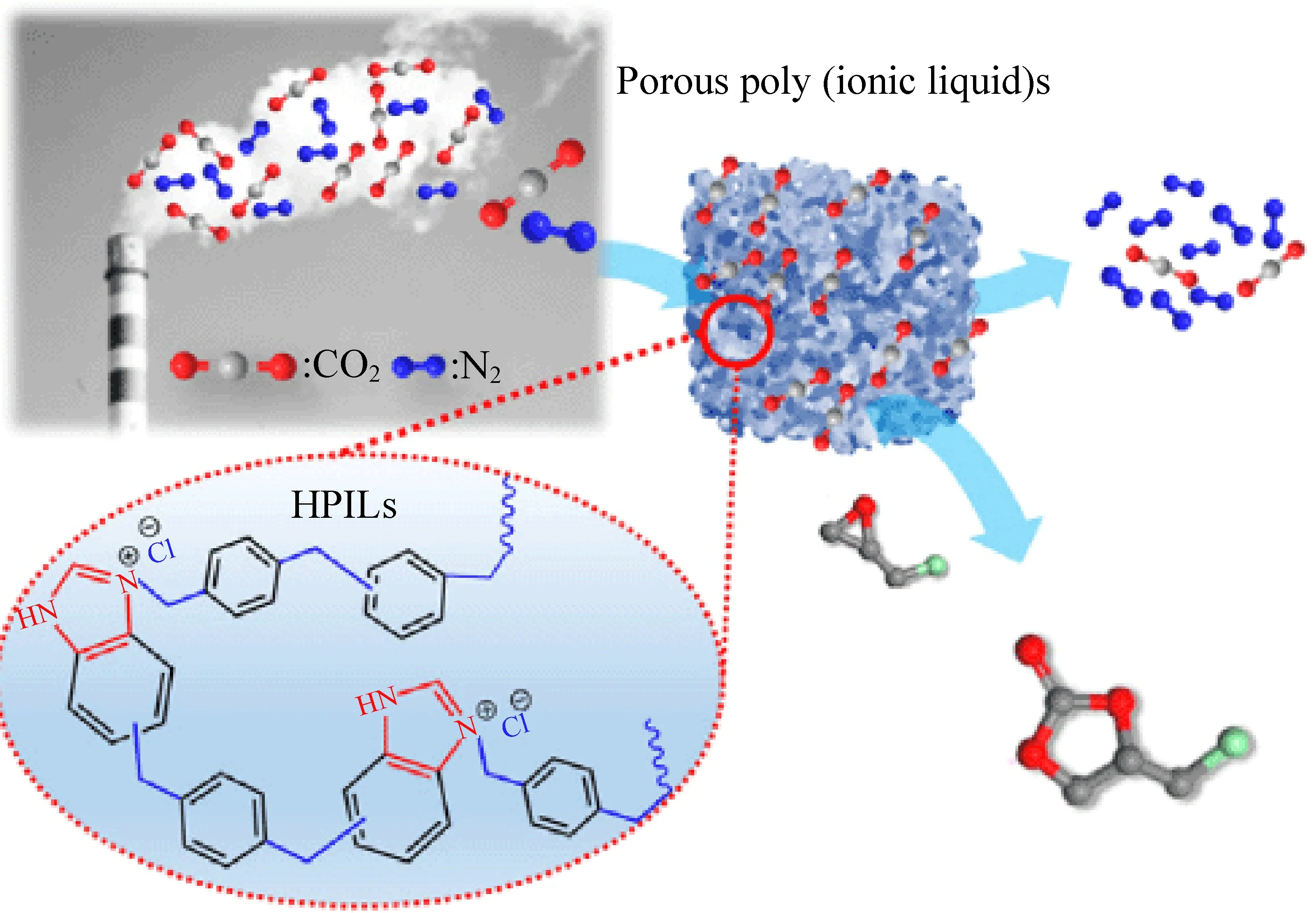

5.2 超交联/聚离子液体

超交联聚合物(HCPs)是一种新型微孔材料,在气体吸附分离、多相催化、药物传递等方面具有广泛的实际和潜在应用,因此其在CO2吸附领域同样具有很高应用潜力。Song等[91]通过将离子液体与α,α’-二氯对二甲苯(DCX)和甲醛二甲基缩醛(FDA)聚合,通过交联剂的自缩合提供较大表面积,交联剂和离子液体缩合提供活性位点,在273 K、1 bar CO2压力下吸附量达到1.47 mmol/g。Sang等[92]通过超交联策略制备了一种苯并咪唑基超交联聚离子液体(HPILs),其具有丰富的孔道和离子活性位点,在273 K及1 bar压力条件下对CO2的吸附达到79~143 mg/g,同时对CO2具有很好的催化活性(图11)。另外,Sun等[93]采用超临界发泡技术制备了一种氨基酸功能化聚离子液体,克服了传统聚[1-(对-乙烯基苄基)-3-甲基咪唑甘氨酸]对CO2吸附量高但比表面积小的缺点,在298 K和CO2压力1 bar条件下使吸附容量提高近60%,达到165 mg/g,并且经过12次吸附-解吸实验后吸附容量仍能保持初始容量的75%。

图11 超交联离子液体吸附CO2[92]Fig. 11 CO2 adsorption of HPILs[92]

上述工作虽然在一定程度上解决了纯离子液体的粘度等问题,但对吸收时CO2浓度要求仍较高(类烟气条件),且超交联/聚离子液体材料目前对CO2吸附的研究仍比较缺乏,在更低浓度(DAC)下对CO2的吸收性能仍需要进一步研究。

6 碳捕集后的应用状况

除了对上述吸附剂材料性能进行研究,碳捕集后的后续应用也是重要一环。近期日本的NEDO、RITE和三菱重工工程有限公司开发了一套基于蒸汽再生法的DAC小试装置用以评估CO2固体吸收材料(图12),希望通过该装置获取实际应用数据用以推动DAC技术开发。

图12 DAC小型实验装置流程图Fig. 12 Flow chart of DAC pilot device

加拿大的Carbon engineering 基于KOH溶液耦合钙腐蚀剂回收DAC捕集技术建立了一个CO2吸收工厂,采用KOH液体浸湿的聚氯乙烯(PVC)片来捕集空气中的CO2,随后将CO2转化为碳酸盐,将其进行干燥后煅烧,再回收至冷凝器,压缩到储存器中,每年能从大气中捕获0.98万t CO2[94]。瑞士的Climeworks公司采用胺负载氧化硅作为吸附剂,设计了一系列DAC装置,通过使用风机将空气通入吸附材料捕集气体中的CO2,通过重复该步骤使吸附剂充满CO2,随后将吸附材料加热至100 ℃释放出纯度为99%的CO2。该公司由此建造了两处DAC工厂,碳捕集效率达到93.1%和85.4%[95],并且两处分别使用地热和城市垃圾焚烧产生的废热,成功实现了CO2负排放。

7 总结与展望

CO2作为主要的温室气体之一,近年来受到广泛关注。本文针对现阶段存量最高的低浓度CO2的捕集,综述了目前几种主要的固体CO2捕集材料如金属有机框架(MOFs)、分子筛等研究进展,并对其存在问题进行讨论。同时对现阶段CO2的DAC技术后续工业应用情况进行简单介绍。

尽管目前针对低温过程中的CO2吸附已经有许多研究,但在实际应用过程中,仍有许多问题需要考虑。首先是吸附吸收材料的再生问题,目前有热再生、化学再生、电化学再生、变压吸附、蒸汽再生等再生方法。其中,热再生能较为完全的脱除CO2,且步骤简单,但能耗高。此外,部分材料存在热稳定性问题,热再生会导致其结构破坏,吸附量下降。化学再生具有较高脱除率,且能耗较低,但需要使用额外的化学物质与CO2反应进行脱除,增加成本且化学物质可能造成材料降解,缩短使用寿命。电化学再生能高效去除CO2,且相较于热再生能耗低,但是,同化学再生类似,可能需要添加额外物质,从而影响材料吸附性能。变压吸附操作简单,能耗低,但对CO2浓度有一定要求。蒸汽再生法设备简单,且环境友好,但需加热产生水蒸气导致能耗高,且对设备有腐蚀性。因此选择合适的再生方法,并克服其缺点,仍需要进行研究。

其次是部分材料,如分子筛在工业应用中,扩散性能会显著影响其吸附效率。整体化成型是一种常见的消除扩散影响方法。目前,整体化方法包括浸渍法[96]、涂覆法[97]、挤压成型法[98]、原位晶化法[99]等,如何选择适宜的成型方法应用于工业化碳捕集过程也是一个重大挑战。

最后,目前CO2排放量太大,而捕获的CO2主要通过二氧化碳捕集、埋存与提高采收率(CCS-EOR)工艺在回收油气的同时储存CO2,但此方法对这个地质条件有严格要求,并且储存过程中成本过高,储量有限,因此必须将捕集的CO2进一步转化成有价值的产物,如CO2加氢制甲醇[100-101]、不饱和烃[102]及汽油[103]等。然而目前由于H2价格较高,导致其转化价值较低,因此后续如何通过光[104-105]、电[106]等绿色能源高效催化转化捕获的CO2,是一个亟待解决的问题。将高效碳捕集技术和新能源发电、电解水、H2储存等技术进行耦合(图13)将是未来重要的发展方向。

图13 CO2/H2O空气直接捕集-新能源制绿氢-CO2甲烷化储能三段式循环耦合技术Fig. 13 CO2/H2O air direct capture-new energy production of green hydrogen-CO2 methanation energy storage three-stage cycle coupling technology