高炉煤气循环耦合碳捕集低碳冶炼技术研究进展

徐文青,符 乐, 2,杨 阳,田沁霖, 2,李超群,王艺晰,朱廷钰,郝润龙

(1. 中国科学院过程工程研究所, 北京 100190; 2. 华北电力大学, 河北 保定 071000)

0 引 言

钢铁工业是国民经济的支柱,钢铁广泛应用于建筑、工业、农业、交通等众多领域。我国是世界最大的钢铁生产国,2021年世界粗钢产量为19.51亿t,中国粗钢产量为10.32亿t,占比52.9%,连续26年居世界首位[1]。钢铁是高能耗行业,每生产一吨粗钢约排放1.891 tCO2,据统计,我国钢铁行业的碳排放量约占全球钢铁总碳排放量的60%以上,占全国碳排放量的15%,位列各工业行业首位。因此,推进钢铁行业碳减排对我国实现碳达峰碳中和目标具有重要意义[2]。

钢铁行业的主要生产工艺有高炉-转炉长流程工艺(BF-BOF)和电弧炉短流程工艺(EAF),我国以高炉-转炉长流程生产工艺为主,长流程粗钢产量约占总粗钢产量的90%[3]。在长流程各工序中,高炉碳排放量最高,占总流程碳排放的67%[4]。因此,高炉是我国钢铁行业碳减排的重要工序。高炉炉顶煤气循环技术是实现高炉绿色低碳生产,减少能源消耗的重要途径。高炉煤气循环技术是将脱碳后的炉顶煤气重新从风口和炉身喷吹至高炉,使煤气中还原气体组分(CO和H2)参与炉内还原炼铁反应,进而实现煤气利用和碳减排的目的。然而,在高炉中,铁矿石、焦炭等原料在炉内高温下与CO、H2等进行反应,生成的高炉煤气(BFG)中富含18%~25%的CO2以及50%~55%的N2,这些惰性气体会降低高炉煤气热值及还原性,造成煤气循环率低。为降低CO2浓度,需要对高炉煤气进行碳捕集;为降低N2含量,一般采用高炉富氧操作(氧气高炉),通过上述手段能够有效提高煤气热值,实现碳资源化利用[5]。

本文总结了高炉煤气循环耦合碳捕集低碳冶炼技术的相关研究进展,阐述该工艺对高炉炼铁的影响,对应用最为广泛的氧气高炉工艺进行分析,并结合高炉煤气碳捕集方法,综述了目前该技术在工业上的应用进展,为高炉低碳炼铁技术发展提供参考。

1 高炉煤气循环耦合碳捕集技术

传统高炉冶炼生产过程中,利用空气鼓风,使得炉顶煤气中含有大量的N2,造成循环煤气热值较低,影响循环率。氧气高炉工艺将空气鼓风改为富氧鼓风,进而提高鼓风含氧浓度,强化炉内燃料燃烧。在提高生产率的同时,减少煤气中的氮含量,提升CO和CO2浓度。由于高浓度CO2不利于炉内铁矿石还原反应,因此,对高炉煤气进行碳捕集是煤气循环利用的关键。此外,与传统高炉相比,富氧高炉能提升煤气中CO2浓度的特性也更有利于煤气碳捕集。综上,煤气循环需将高炉富氧冶炼技术和煤气碳捕集技术耦合,从而实现高炉低碳冶炼。

1.1 煤气循环对高炉炼铁影响

表1总结了传统高炉冶炼过程中,炉内发生的铁氧化物还原反应,高炉炼铁反应可分为直接还原反应和间接还原反应。其中,30%为C直接还原反应、60%为CO的间接还原、10%为H2间接还原[6]。

表1 高炉内铁氧化物还原反应Table 1 Iron mineral reduction reaction in the blast furnace

表2 解决“上冷”和“下热”的途径[20]Table 2 The method to solve the "top cold" and "bottom hot"[20]

受铁氧化物还原热力学的限制,高炉煤气中含有大量未反应的CO和H2[7],高炉煤气循环会改变高炉炉内气氛,对直接还原反应和间接还原反应造成影响[8]。煤气循环使得炉内CO浓度升高,在炉内形成高还原气氛,抑制炉内焦炭气化反应和水煤气反应,有利于铁氧化物还原反应顺利进行。然而在炉顶煤气中高浓度CO2会造成高炉冶炼过程中回旋区温度下降,降低高炉生产率。炉顶煤气经碳捕集之后,需加热至一定温度范围内,使其保持合理的理论燃烧温度,有利于炉内间接反应的进行[9]。同时,合适的循环煤气流量也是炉顶煤气循环技术的关键。提高循环煤气流量可降低炉顶煤气CO2的排放,但当循环煤气流量提升至一定程度时,需外购燃料对循环煤气进行预热。因此在设计合适的循环煤气流量时,需综合考虑成本和效益[10]。煤气循环技术还可增加炉顶煤气热值。虽然循环煤气氧气高炉的煤气产生量小于传统高炉,但产生的炉顶煤气热值可达到传统高炉的2倍以上,在保证循环利用的同时,还可用作其他用途。此外,煤气循环氧气高炉,在减少炉内气体N2的同时,也可进一步降低炉顶煤气中N2的含量,增加CO2和CO浓度,有利于煤气碳捕集。

随着研究的深入,研究人员发现经过碳捕集获得的CO2可以用于制备高质煤气,以便重新喷入炉中进行循环利用。董凯[11]等基于现有高炉煤气循环技术,在不影响炼铁产能的同时,提出了一种利用CO2制备高质煤气的方法。将从炉顶煤气中分离得到的CO2,与氧气混合形成混合助燃风,重新喷入炉中进行循环。该技术中CO2与C发生反应吸热和炉内反应放热可平衡风口温度,进而提高冶炼强度,并且该反应可以得到高浓度的CO,在间接提高铁矿石还原度的同时,减少焦炭用量。经过多次循环,炉顶煤气中的CO2浓度提高,有利于碳捕集的进行,但是CO2脱除后循环气的加热和输送会导致碳沉积的发生,在碳沉积中会产生粉末,从而损坏加热设备和堵塞管道,影响高炉生产率、CO利用率、气流运动等。Liu[12]等自行设计了实验装置,对碳沉积现象进行研究,循环煤气的主要成分为CO、CO2和H2,通过改变反应气氛组成和温度得知,CO2浓度增加和温度的升高可以有效地延缓积碳行为,而H2和CO增加会导致更加强烈的积碳反应。

1.2 高炉富氧冶炼研究进展

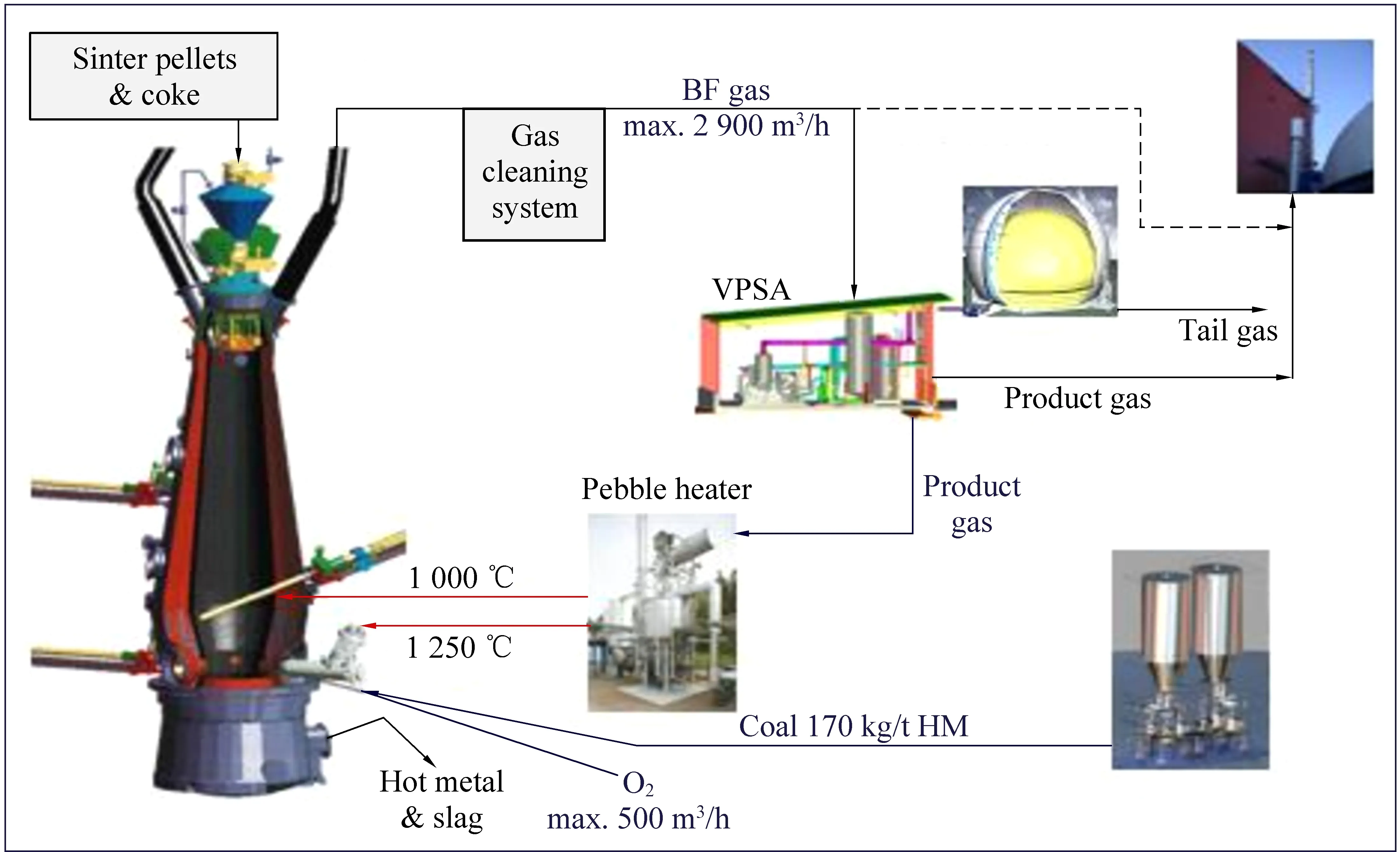

氧气高炉是煤气循环的主要技术特征。炉顶煤气循环-氧气鼓风高炉炼铁技术是使用纯氧或富氧来代替传统的热风,结合除尘和碳捕集后的炉顶煤气,与大量煤粉在炉缸或炉身处重新注入高炉中实现循环利用[13]。图1是炉顶煤气循环-氧气高炉工艺流程示意图[5]。氧气高炉技术结合煤气循环可以提高CO的利用率,减少化石燃料的消耗[14]。该工艺还可以降低焦化率,提高生产效率,同时将较高浓度的CO2进行捕集并固定,有利于减少CO2排放[12]。富氧冶炼降低了氮气比例,有利于提升煤气中CO2浓度,降低碳捕集成本[15]。

图1 炉顶煤气循环-氧气高炉工艺流程示意图[5]Fig. 1 Process flow diagram of top gas circulation-oxygen blast furnace[5]

目前针对氧气高炉的研究多集中在模型建立。韩毅华[9]等基于传统的热化学平衡模型,增加了氧气高炉的各区域的煤气成分计算模型,综合考虑了高炉上下区域的热平衡,同时建立了炉身效率模型,能够根据给定的原料条件求出新工艺的操作参数,为研究开发该技术提供了理论依据。Jin[6]等开发了炉顶煤气循环-氧气高炉(TGR-OBF)模型,从物质流和能量流的角度研究了TGR-OBF对建筑能耗和碳排放的影响,在氧气高炉后采用CO2捕集和封存,CO2排放量直接减少了56.5%。

大量研究结果表明,氧气高炉存在两个关键问题,即“上冷”和“下热”[16]。“上冷”是指高炉采用纯氧鼓风后带来的炉内煤气量过少,造成炉身炉料加热不足,而“下热”是指全氧鼓风后理论燃烧温度升高、煤气量减少及直接还原度降低,导致炉缸温度过高。为了解决上述问题,国内外研究人员开展了大量研究工作[17]。高建军[18]等提出可以将炉顶煤气分为两部分,一部分煤气通过碳捕集煤气脱除CO2后循环利用,另一部分用来将循环的煤气进行加热到指定温度,从而实现循环煤气的预热,在炉身处喷吹的煤气温度为900 ℃,在炉缸处喷吹的煤气温度为1 200 ℃,弥补炉身热量不足,从而解决氧气高炉“上冷”和“下热”的问题。李建伟[19]等建立模型研究了炉料热装对氧气高炉的影响,通过向炉缸鼓入低温的气体来解决“下热”的问题,从炉顶加入高温物料来解决“上冷”的问题。计算结果表明,采用该工艺可有效降低焦炭用量,同时炉料热装可以代替热风,省去了热风炉制取热风的工序。

1.3 煤气碳捕集研究进展

对高炉煤气进行碳捕集不仅有助于实现低碳炼铁,同时能够提高煤气热值,实现循环利用。目前,CO2捕集方法主要包括化学吸收法、变压吸附法、膜分离法和深冷分离法[21],其中,化学吸收法和变压吸附法是工业上常用的方法。膜分离法和深冷分离法更适用于高浓度CO2气体组分[22],高炉煤气中CO2浓度为18%~25%,故该两种技术在煤气碳捕集的应用常在化学吸收法和变压吸附法之后,对分离得到的CO2进一步提纯。

1.3.1 化学吸收法

化学吸收法[23]是在吸收塔内低温条件下利用吸收剂与CO2产生化学反应,对煤气中CO2进行捕集,吸收CO2之后的富液通过热交换器输送到高温解吸塔中进行解吸。在对高炉煤气进行碳捕集后,吸收塔尾气为提纯净化后的煤气,可在高炉中循环利用。解吸塔尾气为高浓度CO2经提纯后可进行后续利用。化学吸收法CO2捕集率可超过90%,回收得到CO2纯度可达99%。吸收剂研发是化学吸收法的核心,该技术常用的吸收剂有氨水、热碱溶液、有机胺、离子液体等[24]。

在已发展的化学吸收法捕集煤气CO2的研究中,多通过模型建立和碳捕集装置搭建,模拟高炉煤气组分探究不同吸收剂和关键参数对煤气碳捕集的影响。黄志甲团队[25]以钢厂高炉煤气为气体组分,通过建立传热传质数学模型,分析了塔内传热传质规律,指出在吸收过程中,塔内温度自上而下逐渐增加。进一步使用氨水溶液对煤气中CO2进行吸收,考察了填料层高度、氨水浓度和液气比对CO2脱除性能的影响。结果表明三种因素增加均有助于CO2的脱除,且CO2脱除率可达到90%以上。Rhee[26]等建立了50 Nm3/h的高炉煤气中试装置,使用10%(质量分数)氨水为吸收剂,考察了不同吸收和解吸温度、氨溶液流量等条件对CO2吸收性能的影响。该技术CO2脱除率均在90%以上,且不同条件下再生温度最高只有87 ℃。马景新[27]等在石灰水化学法脱除CO2技术中进一步加入Na2CO3,从而提高CO2的脱除率。该团队通过自制圆柱反应器,模拟20%CO2的高炉煤气,通过循环泵使得溶液循环吸收CO2。研究发现,通过向石灰水中添加Na2CO3,能够促进Ca(OH)2的复分解,产生高浓度OH-,提升CO2脱除率,在最佳条件下,CO2脱除率为59.53%。

Tobiesen[28]等对多种醇胺溶液吸收高炉煤气CO2性能进行模拟研究,如单乙醇胺(MEA)、甲基二乙醇胺(MDEA)/哌嗪(PZ)和2-氨基-2-甲基-1-丙醇(AMP)。图2是典型的化学吸收法捕集CO2装置示意图,研究表明,级间冷却有助于CO2吸收,且在此工艺下,AMP为节能效果最好的吸收剂。

图2 化学吸收法捕集CO2装置工艺图[28]Fig. 2 Process diagram of a CO2 capture plant by chemical absorption technology[28]

此外,Hooey[29]等开发了全氧高炉碳捕集模型,使用吸收剂MDEA/PZ捕集炉顶煤气中CO2。分析指出对全氧高炉实行碳捕集可减少47%的CO2排放量。李建光[30]等搭建了一套CO2吸收解吸实验装置,也以MEA和MDEA为吸收剂对钢铁行业CO2进行吸收捕集。通过该固定床装置对多种影响因素进行考察,表明MEA和MDEA的混合溶液吸收性能要高于单一吸收剂。张金星[31]等应用Aspen Plus软件建立了以醇胺溶液MEA、二乙醇胺(DEA)和MDEA为吸收剂,对高炉煤气CO2进行吸收捕集的模型。研究分析了不同吸收剂的吸收和解吸CO2性能,并在综合考虑下,认为MEA的吸收解吸性能优于其他两种吸收剂。

在由阴、阳离子组成的离子液体中引入氨基功能团,可大幅提高CO2吸收速率和吸收容量。Zhang[24]等采用冰水浴法合成了十二种功能化离子液体对高炉煤气CO2进行吸收实验。其中,四乙烯五胺甲酸盐离子液体可达到CO2吸收容量为1.3 mol CO2/mol 吸收剂,并在三次循环后,解吸率仍能达到88%以上。舒浩[32]等采用煤气发生炉模拟高炉煤气,并分别以四甲基季胺甘氨酸离子液体([N1111][Gly])和四乙烯五胺甲酸盐离子液体为吸收剂进行CO2的吸收捕集。该两类吸收剂对CO和N2均无吸收效果,均能够选择性吸收高炉煤气中CO2,可应用于高炉煤气碳捕集。

综上,吸收剂是化学吸收法碳捕集的核心,表3对不同吸收剂的优缺点进行了总结。在已发展的吸收剂中,有机胺的研究最多,是最具发展前景的吸收剂。为进一步降低碳捕集能耗,开发出了相变吸收剂[33]和催化解吸技术[23],能够进一步提升碳捕集性能,可使得再生能耗进一步降低至2.0 GJ/tCO2以下。研发新型适合高炉煤气碳捕集的低成本、低能耗吸收剂是炉顶煤气循环技术未来的重要研究方向。

表3 不同吸收剂对高炉煤气碳捕集性能影响研究Table 3 Study on the effect of different absorbents on the carbon capture performance of blast furnace gas

1.3.2 变压吸附法

变压吸附法(PSA)利用吸附剂对不同气体组分的吸附差异性和压力对吸附量的影响特性,通过周期性调控压力大小来实现CO2的分离捕集[34]。该技术只需在增压时提供额外能量,具备较低的能耗,且适应性较强和耐久性较好,可在工业上长期使用,适用于高炉煤气碳捕集。该技术的核心是吸附剂的研发,已发展的吸附剂种类有沸石、活性炭、活性氧化铝、硅基分子筛、以及金属有机骨架材料(MOFs)。开发适合高炉煤气碳捕集的材料是技术发展的关键。有研究者对变压吸附法捕集高炉煤气CO2的经济性进行分析。并指出,使用真空变压吸附法(VPSA)代替MEA溶剂吸收,可减少25%~40%的碳捕集成本[15]。

变压吸附技术在各个行业已有广泛研究。为了测试该技术在高炉煤气组分下的碳捕集性能,姜兆波[35]等分别利用3A、4A、5A分子筛在高炉煤气气氛下对CO2进行吸附,通过实验得出,3A和4A分子筛对CO2没有吸附能力或吸附能力微弱,5A分子筛中含有可提供碱性吸附活性位点的Ca元素,因此表现出良好的吸附效果,CO2脱除率达到98%。同样,李玲玲[36]等发现炼钢固废钢渣中含有大量CaO,提出采用氯化铵浸出法对钢渣中钙元素进行提取用于制备钙基CO2吸附剂,并模拟高炉煤气气氛在化学吸附分析仪中考察对CO2吸附能力。该吸附剂对高炉煤气组分中CO2的吸附量能够达到纯CO2吸附量的86%,可用于高炉煤气碳捕集。此外,升高温度有利于CO2的吸附。

建模分析也是变压吸附捕集高炉煤气CO2的常用方法。Jin[6, 37]等建立了TGR-OBF模型,通过真空变压吸附(VPSA)对高炉煤气进行碳捕集,分析了利用此工艺所需的能量损耗以及对炼铁工艺物料平衡的影响。和传统高炉进行对比,VPSA装置可使总CO2排放量减少35.7%。Liu[38]等也建立了动力学模型,采用VPSA对高炉炉顶煤气进行碳捕集,考察不同循环气体流速下全氧高炉炼铁效率和产物变化。结果表明,采用VPSA进行碳捕集的全氧高炉与传统高炉相比,生产率可提升5.3%~35.3%。

变压吸附法捕集高炉煤气CO2技术,操作简单,可实现自动化控制,因此在工业上利用较多。但该技术吸附剂的吸收容量有限,且实施需占用大量的土地资源。因此,有研究者提出将变压吸附和膜分离耦合,实现碳捕集过程中能量的阶梯利用,在降低捕集能耗的同时能够进一步提升碳捕集率。李飒[39]等利用PRO Ⅱ和Aspen Adsorption软件模拟了高炉煤气组分下膜分离和变压吸附协同碳捕集工艺,并在对系统进行优化后,碳捕集率可达到75%,运行能耗可进一步降低。

变压吸附法由于其适用性,在工业上发展相对成熟,并已有大量的商业示范。筛选针对高炉煤气组分具有高选择性的吸附剂可提高煤气碳捕集效率,减少能源消耗,优化煤气循环。

2 国内外煤气循环耦合碳捕集应用研究

国内外针对煤气循环耦合碳捕集技术已经启动了相关项目展开了应用研究。

2.1 日本COURSE50项目

日本COURSE50(CO2ultimate reduction in steelmaking process by innovative technology for cool Earth 50)项目中,采用氢还原工艺,用氢气代替焦炭对铁矿石进行还原,并对高炉煤气中CO2进行分离捕集。提纯净化后含高浓度的CO煤气结合氢气循环至高炉中进行冶炼,总流程可减少30%的碳排放量(其中含富氢气体减排10%左右)[40]。图3是COURSE50项目的工艺流程图。

图3 COURSE50项目工艺流程图[41]Fig. 3 Flow chart of COURSE50 project[41]

在该项目中,新日铁公司新开发以2-异丙基氨基乙醇(IPAE)制备的RITE-5和RITE-6吸收剂,并在40~120 Nm3/h的高炉煤气处理装置上进行测试,其CO2日处理能力为1 t。通过最优化设计,理论最低再生能耗可达到2.5 GJ/tCO2,与MEA吸收剂再生能耗4.0 GJ/tCO2相比,减少37.5%[42]。进一步对吸收剂进行改良,设计开发了醇胺RN吸收剂,并分别在1 t CO2/d和30 t CO2/d的中试工厂上进行CO2吸收测试。该中试引用了多级冷却工艺,最终可达到90%以上的CO2吸收率,再生能耗可降低至2.3 GJ/t CO2[43]。

此外,该项目也采用了变压吸附技术对高炉煤气进行碳捕集。JFE钢铁公司建造了名为ASCOA-3的示范工厂,日处理CO2可达到为3 t[44-45]。该工艺以变压吸附技术为核心,选择ZFOLUMF-9HA(SiO2和Al2O3的混合结晶)为吸附剂,在对高炉煤气进行脱水和脱硫后,首先进行CO2的吸附分离,CO2捕集率可达到99.5%;处理后的煤气再进行CO吸附分离,进而实现高炉煤气中CO2和CO的分离提纯[46]。在后续的研究中,对设备进行改造,提升吸附器高度从1.2 m到1.5 m,CO2处理量提升到为5 t/d。对不同形态的沸石13X吸附剂进行实验室和中试研究,结果表明利用直径为3 mm的吸附剂代替直径为1 mm的吸附剂可减少真空泵15%的电力损耗[47]。

该项目目前已基本达到碳减排10%的目标,计划的最终目标在为在2050年减少30%高炉煤气碳排放量,实现吨钢CO2排放量从目前1.64 t减少至1.15 t。

2.2 韩国POSCO项目

韩国POSCO(Pohang iron and steel company)项目对高炉煤气碳捕集工艺进行重点研究,并先后使用化学吸收法和变压吸附法对煤气中CO2进行捕集,均可达到较高的碳捕集效率。

在用化学吸收法捕集煤气CO2技术中,该项目于2008年12月对煤气量为50 Nm3/h的高炉进行中试实验,低浓度氨溶液(质量分数最高10%)为吸收剂,碳捕集效率可达到90%以上。于2010年10月对煤气量为1 000 Nm3/h的高炉进行研究,并在2011年7月建成10 tCO2/d的示范工厂。该技术添加了级间冷却工艺可进一步提高吸收性能,减少吸收剂的挥发,同时将CO2捕集系统与余热回收系统集成,可使高炉煤气碳捕集成本降低至20美元/tCO2以下[48]。此外,该技术的CO2吸收能力可达到1.2 kg CO2/kg NH3,是MEA的3倍,且加热再生温度最高只有87 ℃,远低于常规有机胺解吸时所需温度(120 ℃),CO2捕集率为90%,产品气CO2纯度为98%。

在变压吸附法捕集煤气CO2技术中,POSCO分别研发了适用的CO吸附剂和CO2吸附剂,在1 Nm3/h 的工业示范上先后采用CO-PSA和CO2-PSA对高炉煤气进行分离提纯,并可获得99%以上的CO纯度[49],但是该工艺未见有详细报道。

2.3 欧盟ULCOS项目

欧盟ULCOS(Ultra-low CO2steelmaking)项目的最终目标是计划使钢铁行业碳排放量减少50%,目前已对高炉炉顶煤气循环利用(ULCOS-BF)结合CCS技术进行研究,并在瑞典LKAB厂的9 m3的试验高炉进行了连续七周的中试试验,其工艺如图4所示。

图4 欧盟ULCOS-BF炉顶煤气循环耦合碳捕集工艺[50]Fig. 4 The ULCOS - BF top gas circulation coupled carbon capture technology[50]

该工艺采用真空变压吸附(VPSA)对煤气中CO2进行分离捕集,净化后的煤气从炉缸风口和炉身风口循环喷入高炉,同时在炉缸风口通入煤粉和氧气。炉缸风口位置温度为1 250 ℃,炉身风口位置温度为1 000 ℃。在喷煤比为170 kg/t的条件下,焦比可由400~405 kg/t减少至200~260 kg/t。该技术可实现约90%高炉煤气的循环利用,减少24%的碳排放量。结合碳捕集与封存(CCS),最高可减少76%的碳排放量[50]。此项目计划于2030年完成技术研发并实现在商用高炉的应用,2030—2050年实现技术推广应用。

2.4 中国宝武八钢项目

国内宝武集团八钢提出了BAO-CUU概念[51],开创了全新的欧冶炉富氢碳循环工艺[52],如图5所示。该工艺采用富氢碳循环高炉,通过全氧条件去除氮气,醇胺法去除煤气中CO2,将脱碳后的煤气送回高炉中,实现煤气循环,并在此基础上,添加焦炉煤气、氢气等,进一步降低碳资源消耗。八钢欧冶炉工艺低碳冶炼试验分为三个阶段,第一阶段于2020年7月4日开始,利用原有的2#240 m3高炉开展高富氧冶炼试验,可使高炉鼓风含氧量稳定在35%,风口喷煤比为240 kg/t。第二阶段于2021年6月11日开展,进行煤气循环试验探究,通过引入脱碳后的炉顶煤气和富氢的焦炉煤气,可实现鼓风含氧量为50%,基准焦比下降30~40 kg/t,燃料比下降85~95 kg/t,碳排放量减少8%~10%。第三阶段于2022年11月16日开始,在建成的首座400 m3级的富氢碳循环氧气高炉中进行,该阶段通过1 200 ℃的炉顶煤气循环和100%全氧冶炼,打通了工艺全流程,可降低30%的固体燃料消耗和减少超过21%的碳排放[51-53]。

图5 八钢高炉富氢碳循环工艺流程[53]Fig. 5 Bayi-steel blast furnace hydrogen-rich carbon cycle process[53]

3 结论与展望

煤气循环耦合碳捕集技术是实现高炉碳减排的重要途径。本文对该技术在高炉冶炼的影响进行介绍,指出煤气循环可提高炉内还原气氛,能够进一步提升煤气热值,有利于炉内反应的进行。控制合适的循环流量和CO2浓度是炉内反应高效运行的关键。氧气高炉技术利用富氧代替传统热风,可提高炉顶循环煤气的理论燃烧温度,降低焦化率,减少化石燃料的消耗,降低碳捕集成本。对该工艺中“上冷”和“下热”的问题进行解决也有利于进一步优化高炉富氧冶炼性能。在对煤气进行循环利用时,需要对煤气组分中CO2进行分离捕集,从而提高煤气热值。工业上常用的碳捕集方法是化学吸收法和变压吸附法,并且工艺成熟。这两种方法普适性好,适用于高炉煤气。煤气循环耦合碳捕集技术的工业应用能够减少20%~40%的碳排放量。

通过煤气循环耦合碳捕集技术可促进高炉低碳冶炼,助力实现双碳目标。但该技术在国内仍处于起步阶段,为了进一步提升碳捕集效益和高炉冶炼性能,加速该技术在工业的应用,未来研究中应重点关注:(1)探索煤气循环和氧气高炉条件下铁氧化物还原反应机理变化,为高炉低碳冶金提供理论支撑;(2)以高炉煤气排放特征为依据,设计开发新型高选择性低能耗碳捕集材料,实现高效低成本碳捕集;(3)在大型高炉上开展技术验证及示范工作,促进技术应用推广。