双燃料集装箱船B型LNG独立舱船体舱段有限元分析

刘华山,孙明宇,吴贝尼,郑 艺,吴仁豪,肖凯隆

(中国船舶及海洋工程设计研究院,上海 200011)

0 引 言

随着绿色环保观念日益深入人心,作为新兴清洁能源,天然气在全球能源市场越来越受欢迎,双燃料船随之大行其道。B型独立燃料舱作为一种重要的液货围护系统,具有维护便利、耐晃荡及舱容利用率高等优点[1]。然而由于国内独立型液货舱尤其是B型舱的实船项目较少,相关研究起步较晚,研究成果十分有限。刘晓媛等[2]对超大型集装箱船的B型LNG燃料舱及其支撑结构进行了强度分析,为相关船型设计提供参考;Wen Dong等[3]研究了晃荡载荷下B型独立舱支座肘板的应力分布及特性;吕立伟等[4]提出一种确定独立型液货舱鞍座处液罐内加强环尺寸的方法。目前对独立舱及其支撑结构的研究相对较为深入,而对主船体结构的研究较少。

本文基于DNV GL船级社规范[5]要求对一艘16000TEU双燃料集装箱船的B型LNG燃料舱主船体结构展开舱段分析,通过屈服和屈曲强度计算,得到各工况下船体受力特点及高应力区域分布,在此基础上对燃料舱与主船体的结构设计方案进行改进与优化。

1 研究对象

1.1 结构特点

本文研究对象为双燃料集装箱船的B型LNG独立燃料舱主船体结构。LNG燃料舱位于Fr233~Fr259肋位,前后分布货舱,左右两侧分布4个燃油舱。船体布置为双层底、双舷侧和燃料舱双层甲板形式。燃油舱内分布多档水平桁和垂直桁结构。

1.2 燃料舱及支座结构

燃料舱中间设置横向制荡舱壁,水平方向设置3个平台。在燃料舱底部和顶部设有垂向支座、止纵摇支座、止横摇支座及止浮支座,支座布置如图1所示。止浮支座位于舱体左上和右上两角,连接在2个三角斜撑板(止浮毗连结构)上,进而支撑于舱顶。

图1 燃料舱支座布置Fig.1 Support arrangement of fuel tank

由于液化天然气温度极低,为了保证低温状态下结构的力学性能,燃料舱及与其相连的支座材料都选用9镍钢。

2 舱段计算

2.1 舱段有限元模型

采用DNV GL船级社的规范软件Poseidon进行完整的舱段分析过程,包括有限元建模、边界和载荷施加、计算和后处理等。建模内容包括燃料舱结构、主船体结构以及支座结构,以考虑燃料舱和主船体间的相互作用。舱段有限元模型见图2。Poseidon中采用chock单元模拟连接主船体和独立舱的层压木[6],chock单元只承受压力不承受拉力,且能设置间隙,如图3所示。

图2 燃料舱有限元模型Fig.2 Finite element model of fuel tank

图3 Chock单元模拟层压木Fig.3 Chock element simulating laminated wood

2.2 计算工况

根据DNV GL规范要求,选取几个典型工况进行舱段有限元计算。LNG舱左右两侧分布4个燃油舱,为了考虑其装载情况对舱段计算的影响,令LC1,LC2和LC3每个工况包括4个子工况,见表1。以LC1-a表示LC1的a号子工况,其他工况编号依此类推。

表1 舱段有限元计算工况Tab.1 Loadcases of Finite element calculation of hull section

2.3 屈服强度分析

在LC1-a工况中,靠近15324纵舱壁处双层底肋板孔边缘应力水平较高(见图4),因为此处为LNG燃料舱到舷侧燃油舱的过渡区域,结构有突变。在LC1-b工况中,燃油舱装满会使相应燃油舱中的水平桁和垂直桁应力水平有所增大(见图7);但会使双层底肋板应力水平略下降,降幅为10~30 MPa(见图5)。原因是:此工况最终表现为中垂,两边燃油舱装满产生重力,相当于使中间双层底部分受到一个向上的弯矩,使得其中垂有减小趋势,故双层底肋板应力有所降低(见图8),且4个燃油舱都装满的工况(LC1-b)比2种对角装工况(LC1-c和LC1-d)双层底肋板应力更小。

图4 双层底应力云图(LC1-a)Fig.4 Von mises stress of double bottom LC1-a LC1-b

图5 双层底肋板应力云图对比(MPa)Fig.5 Comparison of von mises stress of double bottom floor

图6 燃油舱应力云图对比Fig.6 Comparison of von mises stress of oil tank

图7 底纵桁应力云图Fig.7 Von Mises stress of longitudinal girder of double bottom

图8 燃油舱装载对双层底肋板受力影响示意Fig.8 Influence of fuel tank loading on von mises stress of double bottom floor

LC2是中垂工况,底纵桁孔边缘应力水平最大,因为其承受总纵弯曲(见图7),其次是双层底肋板。LC2-b工况中,燃油舱装满同样会使相应燃油舱中的水平桁和垂直桁应力水平有所增大,且使得靠近舷侧的双层底肋板应力下降,同LC1,但其对底纵桁几乎无影响。

LC3是中拱工况,同样是底纵桁孔边缘应力水平最大(见图7),其次是双层底肋板。在LC3-b工况中,燃油舱装满同样会使相应燃油舱中的水平桁和垂直桁应力水平有所增大,也会使靠近舷侧的双层底肋板应力增大,因为双层底所受的向上的弯矩作用加剧了中拱效果(见图8)。其对底纵桁也无影响。LC1~LC3工况中,LC3是最危险工况,底纵桁应力水平较大,但仍满足应力衡准要求。

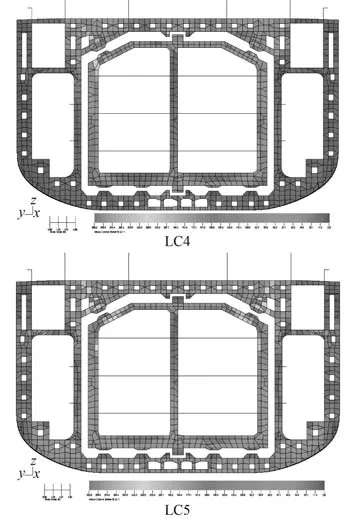

LC4是破舱工况,燃料舱上浮,顶部止浮支座附近三角斜撑结构(止浮毗连结构)应力水平较大。由于横倾角的存在,左右两舷三角斜撑受力不均匀,左舷三角斜撑受力较大,其上方肋板应力水平也相应较高,且燃料舱首尾两端止浮支座对应的位置应力最大,分别是Fr239和Fr255,但都满足应力衡准要求(见图9)。

图9 LC4和LC5工况中止浮支座附近结构应力云图Fig.9 Von mises stress of structure near anti-floating support in LC4 & LC5

LC5同为破舱工况,燃料舱上浮。虽然横倾角为0°,左右两三角斜撑受力均匀,但由于燃料舱上浮至舱顶,浮力较大,三角斜撑及其正上方相应的肋板应力很大,超出衡准要求,且同样是燃料舱首尾两端止浮支座对应的位置应力最大。对原设计进行改进:改变相应位置的板厚和钢级,减小三角斜撑的开孔尺寸,取消三角斜撑正上方肋板开孔,最终满足要求(见图9)。

在LC6工况中,尾部货舱破舱进水,使得燃料舱尾部横舱壁受压力产生向船首的位移,横舱壁中靠近底部的垂直桁和水平桁应力水平较高(见图10),超出衡准的区域作取消开孔或增加板厚处理,最终满足应力衡准要求。在LC7工况中,首部货舱破舱进水,与LC6同理。

图10 LC6和LC7工况中横舱壁位移和应力云图Fig.10 Displacement and von mises stress of bulkheads in LC6 & LC7

2.4 屈曲强度分析

屈曲计算同样在Poseidon软件中进行,计算结果表明:

在LC1,LC2和LC3工况中,内底板、底纵桁和横舱壁垂直桁上的部分区域不满足屈曲要求,增加相关区域板格厚度或增加加强筋,屈曲强度满足要求。

在LC5工况中,三角斜撑板上方靠近15324纵舱壁的部分肋板板格不满足屈曲要求。由于燃料舱两端止浮支座三角斜撑及上方肋板在Fr239和Fr255肋位处通过屈服计算结果,进行了增加板厚和钢级的结构加强,屈曲强度满足要求,故肋板板格不满足屈曲要求的情况集中在中间各肋位。在各相应板格增加加强筋,即满足屈曲要求。而LC4工况中屈曲强度都满足要求。

在LC6工况中,Fr233横舱壁(燃料舱艉部横舱壁)靠近底部的板格屈曲超出规范要求,增加横舱壁靠近底部位置的板厚,再增加加强筋后即满足要求。LC7同理,增加Fr259横舱壁(燃料舱首部横舱壁)靠近底部位置的板厚,再增加加强筋后即满足要求。

3 结构形式优化

考虑工况LC4,由于横倾角的存在,左右两侧止浮支座及其毗连结构受力不均,毗连结构最大应力为237 MPa(见图11)。舱顶和舱底的止横摇支座受力也不均,舱底的止横摇支座层压木所受压力远小于舱顶止横摇支座,如表2所示,材料利用效率较低。

表2 改进结构形式前后止横摇支座层压木支反力对比Tab.2 Comparison of reaction force of laminated wood of antirolling support before and after improvement of structure

图11 改进结构形式前后的燃料舱典型横剖面应力云图(LC4)Fig.11 Von mises stress of typical cross section of fuel tank before and after improvement of structure

针对LNG舱三角斜撑板,对结构形式作出改进。去掉三角斜撑板结构,止浮支座直接顶在舱顶板上,燃料舱顶拉平。施加LC4工况进行舱段计算,结果表明:在改进后的结构中,舱顶和舱底的止横摇支座层压木受力大小相近,受力均匀(见表2)。左右两侧止浮支座附近的肋板也受力均匀,最大应力为160 MPa,应力水平小于原始设计中止浮毗连结构的单侧较大应力。考虑工况LC5,改进设计的结构强度也能满足应力衡准要求。

此外,舱顶三角斜撑结构繁琐,建造施工困难。改进的结构形式避免了这些问题,且在满足结构强度要求的前提下节省了材料,使结构重量减轻了115.4 t,与此同时,燃料舱舱容增加了3.85%。

4 结 语

本文对16000TEU双燃料集装箱船的B型LNG燃料舱主船体结构展开舱段分析,研究各工况下船体结构受力特点和屈服、屈曲特性,并对燃料舱结构进行优化,得出如下结论:

1) 在正常运营工况中,B型LNG独立舱主船体高应力区域主要集中在双层底肋板和纵桁上,两侧燃油舱的装载对双层底肋板应力略有影响;在燃料舱破损上浮工况中,止浮支座附近结构应力较大,横倾角和三角斜撑(止浮毗连结构)的存在使左右两侧受力不均;在首尾货舱破舱工况中,相应横舱壁底部因受力较大,局部需作结构加强。

2) 改进的燃料舱结构形式避免了原有结构单侧受力过大和受力不均的现象,避免了三角斜撑(止浮毗连结构)复杂繁琐的施工,且节省材料,减重了115.4 t,燃料舱舱容增加3.85%。