各向异性增材制造构件的超声阵列全聚焦成像

徐娜,许路路,何方成

(1.中国航发北京航空材料研究院,北京 100095;2.中国航空发动机集团材料检测与评价重点实验室,北京 100095;3.航空材料检测与评价北京市重点实验室,北京 100095;4.北京航空航天大学 材料科学与工程学院,北京 100191)

激光增材制造技术直接由零件计算机辅助设计(CAD)模型一步完成高性能金属零件的“近终成形”制造,是一种具有“变革型”意义的先进制造技术[1-3]。然而,在成形过程中零件内部极易产生未熔合、气隙、气孔、夹杂等各种冶金缺陷,这些缺陷会严重影响最终成形零件的内部质量[4-5],无损检测算法是保证增材制造金属构件质量的重要手段[6-8]。超声波检测技术具有检测深度大、速度快、灵敏度高、可对缺陷定位定量等技术特点,目前被应用于增材制造金属构件的无损检测中。

然而,激光增材制造技术特殊的成形过程导致材料在不同成形方向上组织特征差异较大[9],具有显著的各向异性特征,而材料的各向异性会导致超声波具有许多各向同性材料所不存在的声波传播现象[10],因此,激光增材制造金属构件的超声波检测技术具有一定的特殊性。

近年来,相控阵超声检测技术成为无损检测的研究热点之一,包括基于实时成像的常规相控阵超声检测技术和相控阵超声后处理成像技术[11-13]。相控阵超声后处理成像技术通过对全矩阵采集(full matrix capture, FMC)的超声回波数据进行离线计算与分析,从而实现缺陷检测及成像[14]。其中,全聚焦成像算法就是一种最常用的相控阵超声后处理成像算法,该算法一次数据采集即可实现对整个检测区域的全覆盖聚焦成像,具有比常规相控阵超声成像技术更高的检测信噪比、分辨力以及更强的微小缺陷识别能力,且通过特定的后处理算法可用于提高各向异性材料中缺陷的表征能力[15-16]。

因此,本文利用全聚焦成像算法实现对各向异性增材制造金属构件的超声无损检测,以解决材料各向异性对超声检测结果的影响以及提高对微小缺陷的定位定量评价能力。本文基于群速度测量结果对全聚焦成像算法进行了声速补偿,并通过仿真及实验验证了该优化算法的有效性。

1 优化的全聚焦成像算法

1.1 各向异性介质群速度的计算

假设声波在无限大各向异性弹性介质中传播时遵守Christoffel 方程[10,17]:

式中:cP为声波相速度;ρ为材料密度;ul和ui为质点位移;Γil为Christoffel 声张量,其可定义为

式中:Cijkl为材料的弹性张量;nj和nk为声波波矢3个方向的方向余弦。

由式(1)的Christoffel 方程可将ul看作声张量Γil的特征向量,ρ(cP)2看作Γil的特征值,则当Γil被确定后,求解式(1)的3 个特征值λ即可获得ρ(cP)2的解,且根据声张量Γil的特性,3 个特征值λ都为大于0 的实根。因此,可计算出各向异性介质中1 个近似于纵波的准纵波(qL)和2 个近似于横波的准横波(qS1, qS2)3 种波型的相速度为

根据式(5)和式(6)即可计算出各向异性材料中声波3 种波型(qL、qS1、qS2)群速度的大小和方向。

通常需要21 个独立的弹性常数才能表征完全各向异性材料的弹性性质,本文采用一种“立体切割技术”测量描述材料本征参量的弹性常数矩阵C[10],为了简化测量,采用9 个独立的弹性常数来表征激光熔化沉积增材制造TC18 钛合金材料,测量的结果为

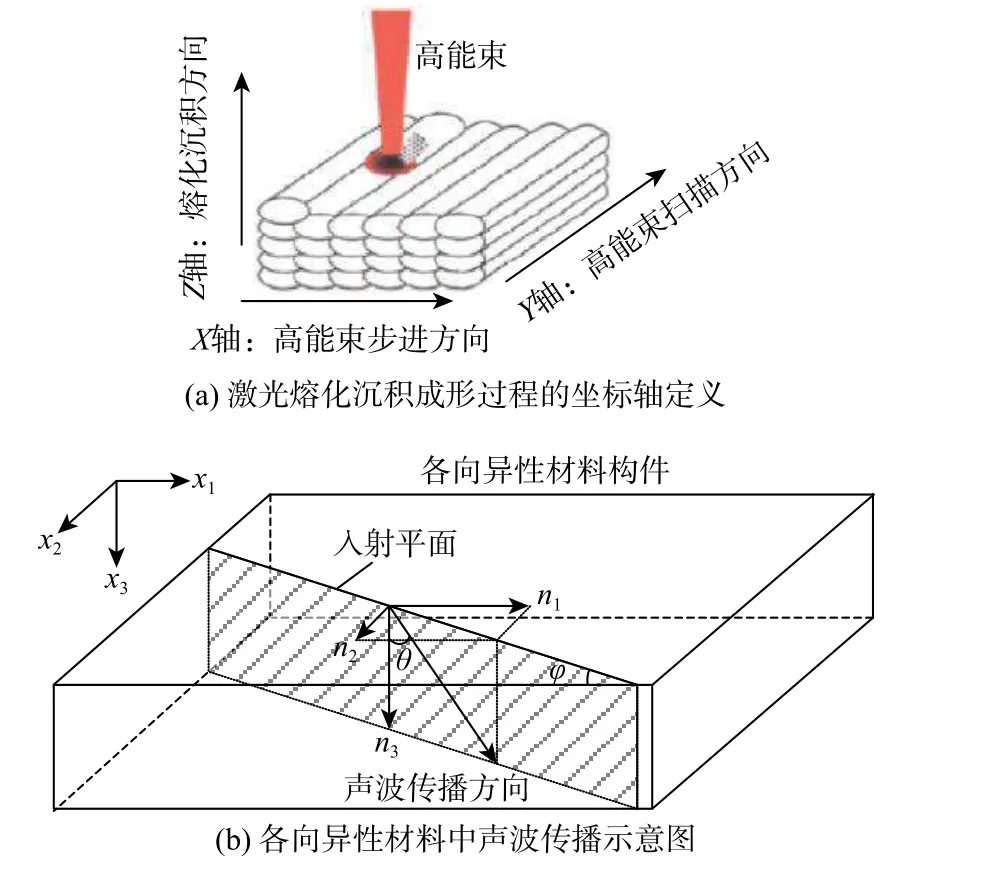

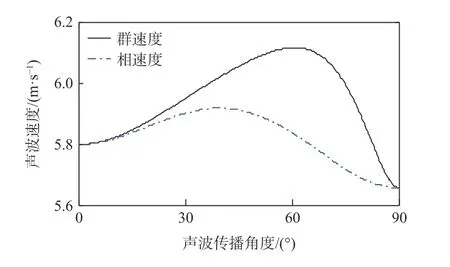

图1(a)为激光熔化沉积成形过程的坐标轴定义,设高能束步进方向为X轴、高能束扫描方向为Y轴、熔化沉积方向为Z轴。图1(b)为各向异性材料中声波传播示意图,当声波的入射平面与x1方向(与高能束步进方向X轴同)的夹角φ为0°,声波传播方向与x3方向(与熔融沉积方向Z轴同)的夹角θ(定义为声波传播角度)从0°逐渐变化至90°时,取式(7)的激光熔化沉积增材制造TC18 钛合金材料的弹性常数矩阵C,材料密度ρ取5.09 g/cm3,便可计算出不同声波传播角度下准纵波的相速度和群速度,其声速变化曲线如图2 所示,可见准纵波群速度为非固定值,随声波传播角度而变化。

图1 激光增材制造金属材料中声速计算示意图Fig.1 Schematic of wave velocity calculation in laser additive manufacturing materials

图2 激光增材制造金属材料中准纵波声速变化曲线Fig.2 Velocity curves of quasi-longitudinal wave in laser additive manufacturing materials

1.2 全聚焦成像算法及其优化

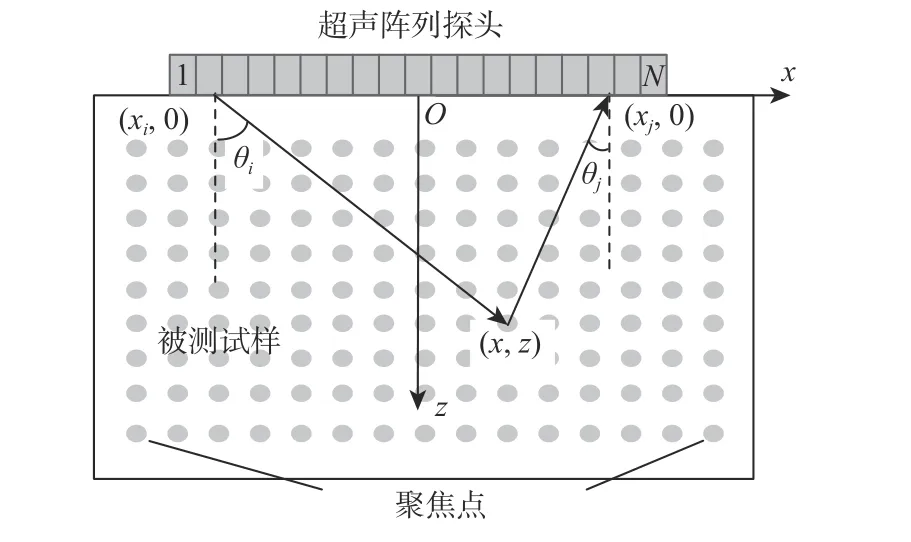

图3 为全聚焦成像算法原理图。被测试样位于直角坐标系Oxz中,将含有N个阵元晶片的超声阵列探头置于被测试样上表面,首先采集一组全矩阵数据Si,j(t) (i= 1, 2, ···,N;j= 1, 2, ···,N)。然后,根据被测区域内每个聚焦点的传播时间,从全矩阵数据Si,j(t)中依次提取对应传播时刻的幅值并进行叠加计算,即可获得被测区域的聚焦成像信息[14]。在全聚焦成像的计算过程中,对于被测区域中某一聚焦点(x,z)的幅值I表示为

图3 全聚焦成像算法原理图Fig.3 Schematic of total focus imaging algorithm

式中:ti,j(x,z)表示从第i号激励阵元所发射的超声波传播至聚焦点(x,z),再被第j号阵元接收所需要的传播时间,对于各向同性材料试样,该传播时间可表示为

其中:c为声速;(xi,0)为第i号激励阵元的位置;(xj,0)为第j号接收阵元的位置。

全聚焦成像算法中,能否精确获得声波传播时间,决定了最终的成像检测结果。由于激光增材制造材料具有各向异性特征,而各向异性介质中声波传播速度会随传播角度变化,如果按式(9)的固定声速c计算传播时间,则无法获得准确的声波传播时间,必然会导致成像扭曲和缺陷定位定量误差。因此,提出对全聚焦成像算法中的声速项进行角度补偿,以提高声波传播时间计算准确度,从而获得最佳的成像检测结果。

本文假设超声波在材料中是沿直线传播的,仅考虑声速的变化情况,则式(9)中声波传播时间ti,j(x,z)的计算式可修改为

式中:声速v为与传播角度θi(x,z)、θj(x,z)相关的函数;θi(x,z)和θj(x,z)分别为激励和接收声束与垂直方向的夹角,可由式(11)计算得出:

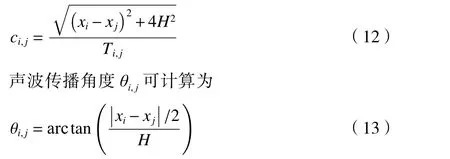

为了进行全聚焦成像算法的声速补偿,需要获得各向异性材料中不同传播角度的声速。根据采集的全矩阵数据,可获得声波从1 号阵元激发传播到试样底面,再被1~N号阵元接收的传播时间Ti,j,共可获得N个传播时间。再基于Fermat 原理,声波在试样底面的反射位置应位于发射阵元(xi,0)和接收阵元(xj,0)中心点正下面的底面上,即底面反射位置为((xi+xj)/2,H),H为试样的高度,则声波传播速度ci,j可计算为

采用式(12)计算的声速ci,j即为式(13)所计算声波传播角度θi,j上的声速值,共可确定出N个传播角度上的声速,再采用拟合方法获得声速和传播角度之间的曲线拟合函数,便可根据式(10)开展全聚焦成像算法的声速补偿。

2 数值仿真

CIVA 软件是用于无损检测的专业仿真分析平台,其超声模块可用于声束传播路径计算、声束与缺陷或工件的相互作用等仿真。本文采用CIVA 软件对含有横通孔缺陷和平底孔缺陷的激光增材制造钛合金材料开展检测仿真研究,所建仿真模型主要考虑了超声波与界面、缺陷和底面的反射,以及超声波在多个缺陷之间的相互作用,忽略了超声波与试样侧壁的作用,而实际检测时侧壁对超声波影响较小,因此,仿真模型所做简化不会影响仿真分析结果。同时,仿真模型中材料选用弹性常数矩阵式(7)所示的激光增材制造TC18 钛合金,密度取5.09 g/cm3,以真实反映被测材料的各向异性特征。

2.1 横通孔缺陷的增材制造材料数值仿真

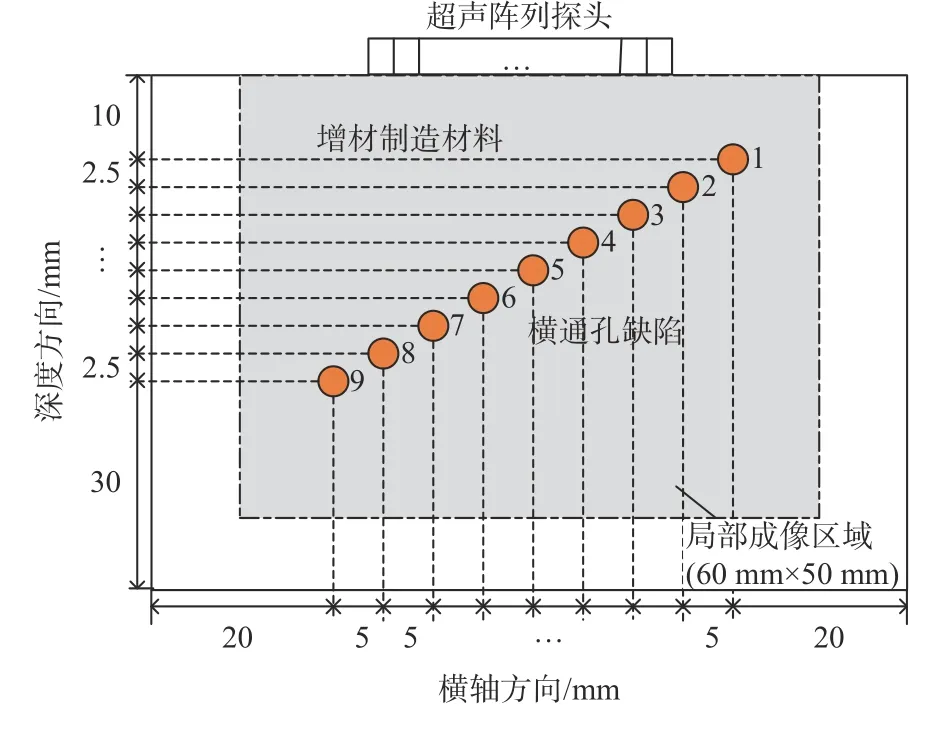

以横通孔缺陷为例,建立CIVA 仿真模型,横通孔缺陷的直径设为1.5 mm,9 个缺陷的位置如图4所示。仿真模型采用探头的中心频率为10 MHz,阵元晶片数量64 个,阵元间距0.6 mm,阵元宽度0.5 mm。设置数据采样频率为300 MHz,超声波信号采用5 个周期加Hanning 窗的正弦波脉冲激励。

图4 横通孔缺陷CIVA 仿真模型Fig.4 CIVA simulation model of horizontal through holes

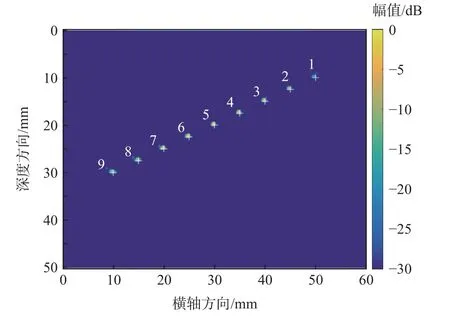

采用全矩阵采集方式获得数据,然后根据式(8)~式(10)编写全聚焦成像算法程序进行成像检测,为了突出显示横通孔缺陷的成像结果,选取60 mm×50 mm 的局部成像区域,离散间距为0.1 mm。图5为采用常规全聚焦成像算法的检测结果,其中符号“+”表示实际缺陷位置,可见图5 中缺陷中心位置与实际缺陷位置存在一定偏差,且横通孔缺陷的形状也与实际形状有明显差异。

图5 横通孔缺陷的常规全聚焦成像算法结果Fig.5 Imaging results of horizontal through holes using conventional total focusing algorithm

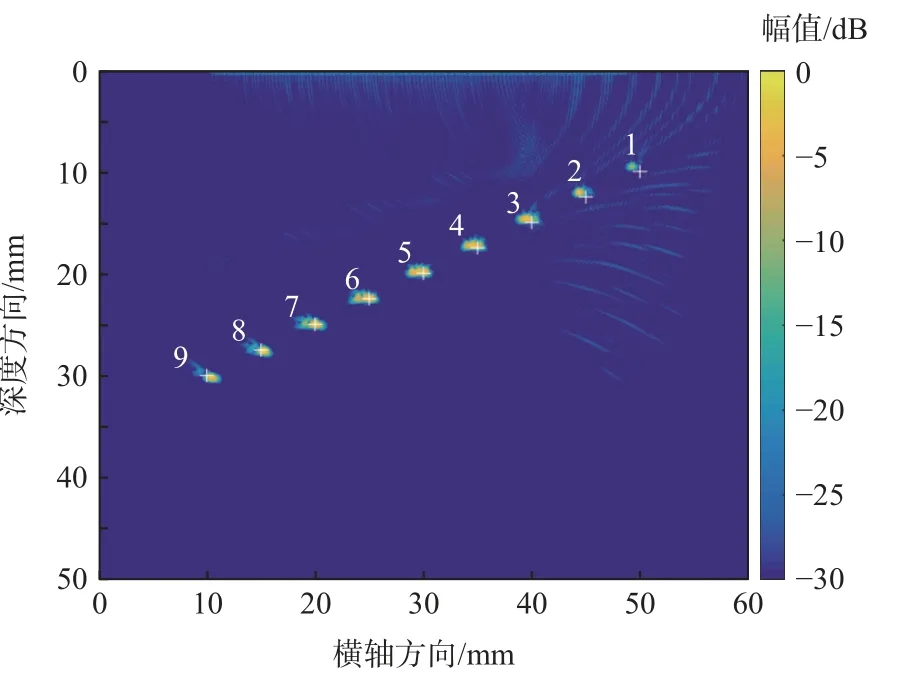

采用基于声速补偿的全聚焦成像算法,首先需要获得声速变化曲线。采用CIVA 软件建立一个与上述材料信息和仿真条件完全一致,但无缺陷的仿真模型,获得第1 号阵元发射、全部阵元接收的一组全矩阵数据,根据该数据组可获得64 个底面反射回波的声波传播时间,即可根据式(12)和式(13)计算出64 个不同传播角度上的声速,再拟合出准纵波声速变化函数用于声速补偿。

基于声速补偿的全聚焦成像算法结果如图6所示。可见,图6 中缺陷中心位置与实际缺陷位置完成一致,且横通孔缺陷形状也基本接近实际形状。

图6 横通孔缺陷优化后的全聚焦成像算法结果Fig.6 Imaging results of horizontal through holes using optimized total focusing algorithm

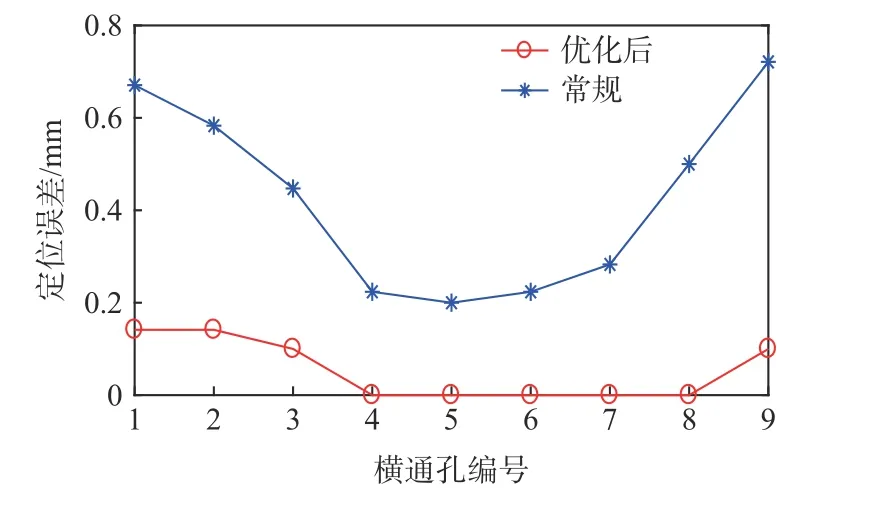

对采用常规全聚焦成像算法及优化的全聚焦成像算法中所获得缺陷中心位置的定位误差进行对比分析,如图7 所示。可以看出,与常规全聚集成像算法相比,采用优化后算法所获得的缺陷定位误差明显减小,成像缺陷的定位精度有显著提高。

图7 横通孔缺陷优化前后的定位误差Fig.7 Positioning error before and after optimization for horizontal through holes

本文利用阵列性能指标(array performance indicator, API)对全聚焦成像算法结果进行评价,API 可表示为

式中:λ为波长;A−6dB为缺陷幅值最大值下降6 dB所包含的缺陷面积[13-14]。

根据式(14)计算不同位置横通孔的成像API 值,如图8 所示。可以看出,常规全聚焦成像算法的API 值比优化后全聚焦成像算法的API 值要大。显然,考虑各向异性因素后,以API 表征的缺陷分布范围明显缩小。

图8 横通孔缺陷优化前后的成像API 值Fig.8 API value before and after optimization for horizontal through holes

2.2 平底孔缺陷的增材制造材料数值仿真

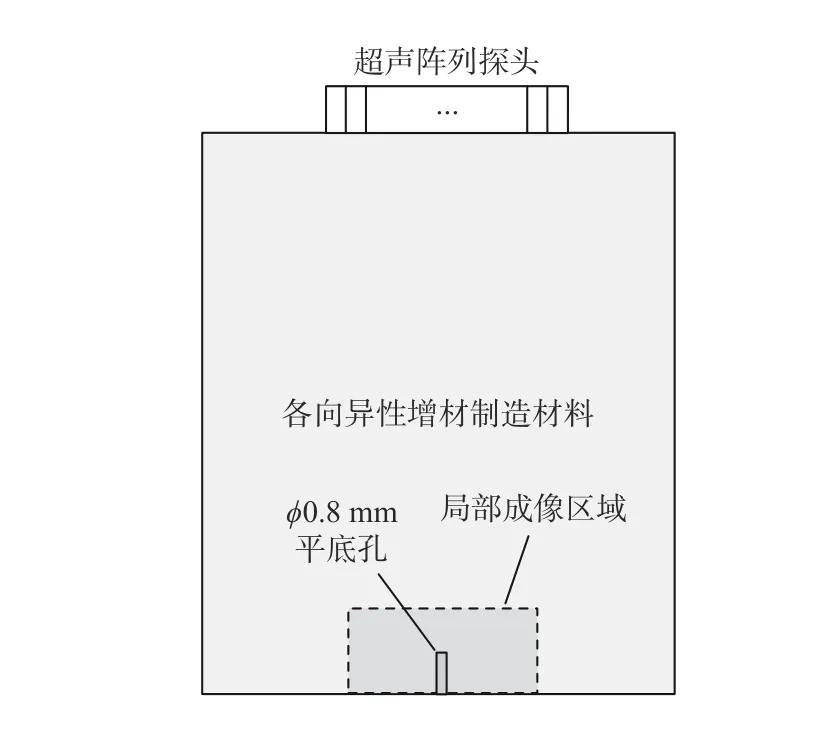

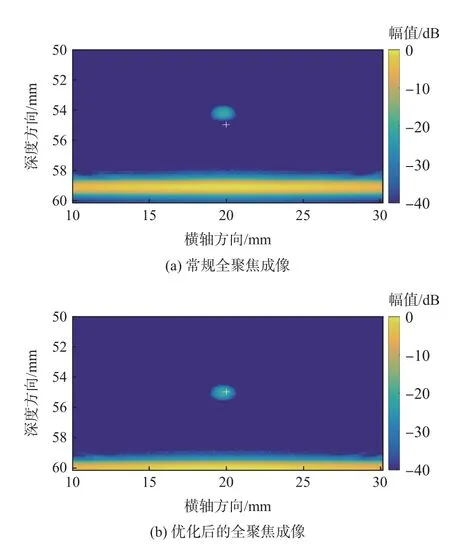

以平底孔缺陷为例,建立CIVA 仿真模型,在55 mm 深度位置设置一个直径0.8 mm 的平底孔缺陷,检测对象及缺陷设置如图9 所示。该仿真模型采用与2.1 节相同的参数,采集全矩阵数据并进行全聚焦成像,局部成像区域为20 mm×10 mm,离散间距为0.1 mm。采用常规全聚焦成像算法缺陷位置的局部成像结果如图10(a)所示。采用与2.1 节相同声速变化函数,采用优化后的全聚焦成像算法缺陷位置的局部成像结果如图10(b)所示。表1 为优化前后成像结果的定位误差和API 值,可见,优化后的成像结果定位误差明显减小,但以API 表征的缺陷分布范围差异不大。

表1 平底孔缺陷优化前后成像结果Table 1 Imaging results before and after optimization for flat-bottom holes

图9 平底孔的CIVA 仿真模型Fig.9 CIVA simulation model of flat-bottom hole

图10 平底孔位置的局部图Fig.10 Partial image of the flat-bottomed hole

3 实验研究

为验证各向异性对全聚焦超声成像及定位的影响,进行了增材制造钛合金缺陷检测实验。制备了激光熔化沉积增材制造TC18 钛合金试样,试样长、宽、高均为55 mm,在X-Y和Y-Z成形面上各制作一个埋深50 mm、直径0.8 mm 的平底孔缺陷。采用频率5 MHz、阵元个数64、阵元间距0.6 mm、阵元宽度0.5 mm 的超声阵列探头。

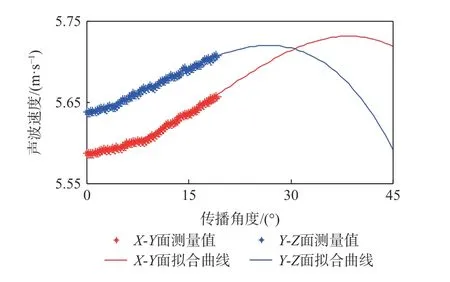

首先基于全矩阵数据进行实际声速测量,将超声阵列探头放置在X-Y面和Y-Z面非缺陷位置上各采集一组全矩阵数据,计算出声波在64 个不同传播角度上的声速,并拟合出声速在0°~45°传播角度内的变化曲线,如图11 所示。

图11 根据实验全矩阵数据拟合的声速曲线Fig.11 Fitted velocity curves based on experimental FMC data

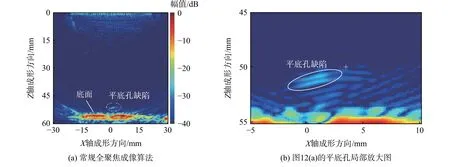

将超声阵列探头放置在X-Y面和Y-Z面平底孔缺陷位置的试样上表面,开展优化前后的全聚焦成像实验,成像区域为60 mm×60 mm,离散间隔选择0.1 mm。对常规全聚焦成像采用了5 600 m/s 的固定声速,对改进的全聚焦成像采用图11 中的声速曲线。如果对整个成像区域进行声速补偿,需要获得0°~90°传播角度范围内的全部声速,但对于深度为50 mm 的平底孔缺陷来说,声速补偿时其需要的最大传播角度不会超过21°,因此,采用图11 所拟合的声速曲线完全可以覆盖平底孔缺陷附近位置的声速补偿角度。

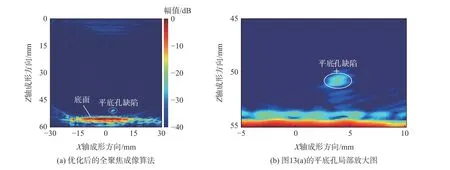

图12 为X-Y面的常规全聚焦成像算法结果,图13为优化后的全聚焦成像算法结果。可见,2 种全聚焦成像算法结果均可识别出试样底面,但常规全聚焦成像算法结果中平底孔缺陷完全散开,难以计算API 值,其缺陷定位误差为2.4 mm,优化后的全聚焦成像算法结果中平底孔缺陷清晰可见,其成像API 值为0.43,缺陷定位误差为0.54 mm。Y-Z面的实验结果也具有相同的结论。实验证明,采用基于声速补偿的全聚焦成像算法,以API 表征的缺陷分布范围明显缩小,缺陷定位准确性也显著提高,改善了各向异性增材制造金属构件的缺陷检测能力。

图12 X-Y 面常规全聚焦成像算法的实验结果Fig.12 Experimental results of X-Y surface using conventional total focusing imaging algorithm

图13 X-Y 面优化的全聚焦成像算法的实验结果Fig.13 Experimental results of X-Y surface using optimized total focusing imaging algorithm

4 结 论

1)激光增材制造金属材料的各向异性特征会明显影响超声阵列全聚焦检测结果的成像质量、缺陷分布范围及定位精度。

2)基于声速补偿的全聚焦成像算法能够缓解材料各向异性对检测缺陷的影响,明显提高了缺陷分布范围和定位准确性,改善了成像质量。

3)研究内容为激光增材制造金属构件超声检测提供了一种更加先进可行的技术算法,具有比常规水浸超声检测更高的检测分辨力和对微小缺陷的表征能力。同时,该算法可推广应用于复合材料、奥氏体不锈钢焊缝等其他各向异性材料的超声检测中。