液力自动变速器离合器钢片温度差异分析及优化

白景峰 樊立桃 纪晓辉 田广召 柳彦涛

摘 要:为解决某液力自动变速器离合器在某些特殊工况下的过热及钢片间温度差异问题,通过对离合器进行滑摩工况的台架测试,结合离合器温升机理的分析与计算,提出改善离合器壳体结构的整改方案。结果表明,该措施有效提升离合器润滑油液分布,不同摩擦片间的分布差异由37%降低至17%,且钢片间温度差异由36℃降低至10℃,有效降低离合器耐热性能。

关键词:液力自动变速器;过热;温升;润滑

中图分类号:U463.211+.2 文献标识码:B 文章编号:1005-2550(2023)02-0039-04

Analysis and Optimization of Clutch Steel Plates Temperature Difference for AT transmission

BAI Jing-feng, Fan Li-tao, Ji Xiao-hui, Tian Guang-zhao, Liu Yan-tao

( HYCET Transmission Technology Hebei Co., Ltd., Baoding 071000, China)

Abstract: In order to solve clutch over heat and difference with different steel plates issue for AT transmission in special condition. Based on clutch test in test bench and clutch temperature increasing method, provide to optimize clutch housing structure. Test result show, the structure will improve clutch lube flow distribution. The difference of friction plate will reduce to 17% from 37% and the difference of steel plate reduce to 10℃ from 36℃, will increase clutch heat resistance.

Key Words: AT Transmission; Overheating; Temperature Rise; Lube Flow

白景峰

毕业于西北农林科技大学,硕士研究生学历。现就职于蜂巢传动科技河北有限公司,任湿式离合器设计组长,主要研究方向为自动变速器湿式离合器系统设计开发与应用。

引 言

液力自动变速器(AT)由于其动力性能充足、换挡性能优越及换挡策略简单等优点,被广泛应用于各个整车企业生产中。

液力自动变速器主要由行星排机构、离合器机构、制动器机构、液力变矩器和电液控制模块等零部件构成。而离合器机构和制動器机构作为液力自动变速器换挡构成的关键零部件,其性能将严重影响变速器整体换挡性能,其离合器及制动器在换挡或某些特殊工况中,离合器及制动器处于滑摩状态,在离合器滑摩过程中,由于扭矩加载会产生大量的热量,这些热量若不能被润滑油液及时带走,将导致摩擦片及钢片温度迅速升高,从而造成离合器钢片及摩擦片发生热斑、翘曲、粘结等问题,从而造成车辆换挡性能异常或车辆无法行驶等问题,引起顾客抱怨[1-2]。

本文针对某液力自动变速器中的某一离合器(如图1所示)进行钢片温度采集、问题分析、整体原因分析及样件整改方案,为解决离合器过热问题,提升离合器润滑油液分布及利用率,进而对离合器耐热性能提升起到一定积极作用。

1 离合器温度变化基本理论

离合器热量产生主要为离合器摩擦片及钢片间存在滑摩转速,当离合器传递扭矩时,离合器摩擦片及钢片间将产生滑摩能量。所产生的滑摩能量主要通过热传递、热传导和热辐射散出,其中热传递是通过润滑油将摩擦副间的热量带走,热传导为离合器摩擦副通过和离合器壳体接触将热量传递至离合器壳体上,此部分热量较少,通常计算过程中忽略不计,热辐射为摩擦副产生的热量传递到周围环境中,同样在计算过程中多数不进行考虑。

1.1 摩擦副热量计算

根据滑摩原理[3]。湿式离合器摩擦产生的热量如下公式所示:

式中:

Q:摩擦副滑摩产生的热量(kJ);

Tcl:摩擦副间滑摩扭矩(Nm);

nslip:摩擦副滑摩转速(rpm),nslip= n1-n2,其中n1为摩擦片转速(rpm)n2为钢片转速(rpm);

t:离合器滑摩时间(s)。

1.2 摩擦副产热分配

摩擦片和钢片滑摩过程中,产生的热量会进入钢片和摩擦片,造成二者升温,热流分配系数可以有效表示分别进入摩擦片及钢片的热量,具体依据下述公式进行计算[4]:

式中:

ρ:材料密度(g/mm3);

C:材料比热容(J/kg/K);

λ:材料的热传递系数(W/m/K);

s:表示钢片;

f:表示摩擦片。

依据上述公式(2)及摩擦片和钢片材料基本特性计算可以得到K=26.01,即摩擦副产生热量将3.7%传递至摩擦片,96.3%将进入钢片中。

1.3 离合器热对流模型

离合器摩擦副产生的热量会被流动的润滑油液带走大部分热量,且对流形式主要流动的为强制对流,流体的形态为层流流动。且离合器在滑摩状态下,润滑油液的流通主要通过摩擦片间的沟槽进行流动。

为研究离合器流动状态对对流传热的影响,离合器热计算过程中引入雷诺数计算公式[5/6],具体公式如下所示:

Re=ρoil×v×l/λoil (3)

式中:

ρoil:油液密度(kg/m?);

v:油液相对于钢片的速度(m/s);

l:沟槽冷却油特性长度(m);

λoil:冷却油动力粘度(pa*s).

流体层流状态的特朗普系数Pr为:

Pr=Cp×λoil/k (4)

式中

Cp:油液比热容(J/kg/K);

k:冷却油热传导系数(W/m/k);

依据雷诺系数和特朗普系数,流体层流状态平均努赛尔系数Nu为:

Nu=0.664×Re1/2×Pr1/3 (5)

依据努赛尔系数,沟槽内冷却油对钢片对流换热系数为:

h = k/l×Nu (6)

依据上述公式(2-6)可计算得到对流换热系数,并依据换热系数计算钢片温度Ts,具体计算公式如下:

Ts = Q/(h×A)+Toil (7)

式中

A:热对流接触面积(m?);

Toil:油液温度(℃)。

2 离合器过热计算及测量

2.1 离合器钢片温度测量及计算

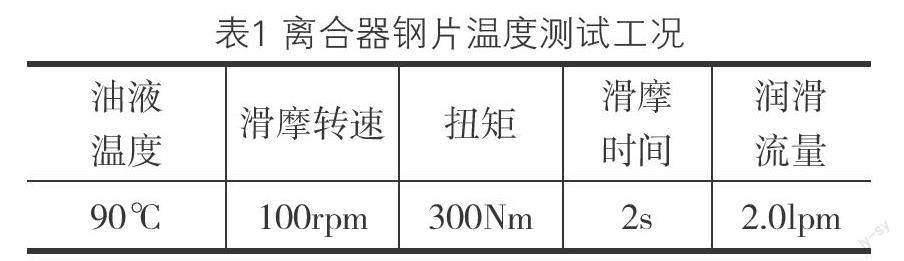

由图1中可知,离合器钢片由左向右依次编号为Nr.1,Nr.2,Nr.3,Nr.4和Nr.5,其中Nr.1到Nr.4的钢片内部装配温度传感器,进行离合器钢片温度测试,其测试工况如表1所示:

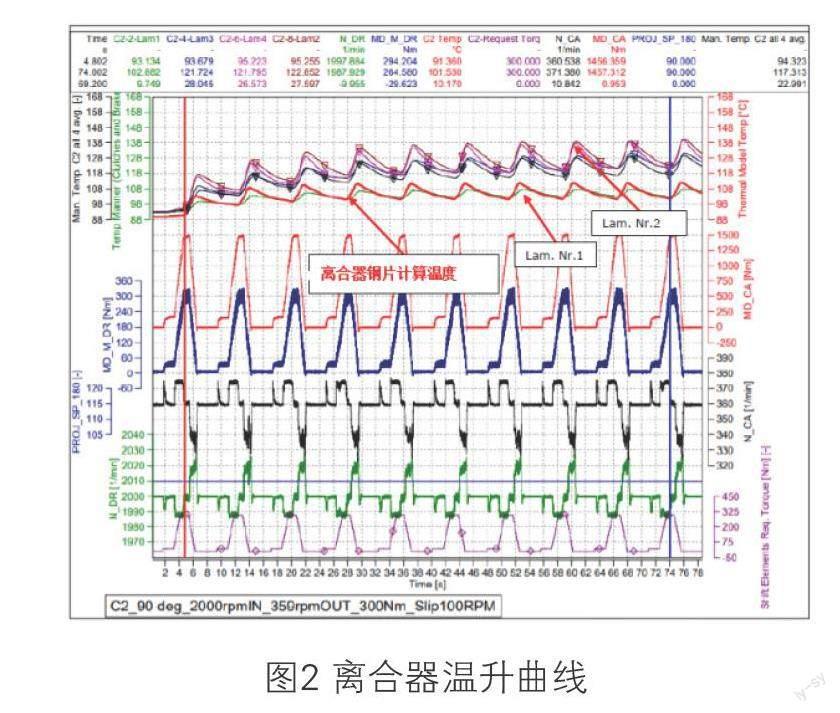

结合离合器温度计算公式(1-7)及测试过程,可得到离合器温升曲线如下图所示:

由测量及计算结果可发现,离合器钢片计算温度集中与钢片测量温度Nr.1相似,均集中在95℃~108℃之间,但是测试结果显示,Nr.2,Nr.3和Nr.4温度集中与100℃~140℃之间,不同钢片件温度差距为36℃左右,钢片间温度差异较高。

2.2 钢片温度差异分析

经过调整离合器润滑流量进行计算,发现离合器润滑流量降低后,理论计算曲线可趋近于Nr.2-Nr.4钢片温度范围,如图3所示。

因此,离合器不同钢片间的温度差异来自于离合器不同钢片间的润滑流量不均匀导致,同时进行润滑流量CFD仿真进行润滑流量分布计算,可得到不同离合器钢片间润滑流量占比,结果表明离合器钢片温升与润滑流量成反比,温升低的钢片润滑流量较高,温升高的钢片润滑流量较低。润滑流量占比结果如表2所示:

3 离合器设计方案修正及验证

3.1 润滑流量不均问题分析

离合器壳体为离合器润滑油路重要支撑,离合器壳体的设计尤为重要,当前离合器壳体设计采用油孔外部全部流通形式,未经油孔进入摩擦副的润滑流量将全部累积在离合器左侧,并通过活塞的作用将润滑油液回灌至第一个摩擦副之间,导致第一摩擦副润滑油聚集,其他位置润滑油液不足(如图4所示),因此,改善离合器油孔及壳体结构将成为改善离合器润滑流量的關键因素。

3.2 离合器壳体改善方案

依据上述分析,为使更多润滑流量均匀进入到不同摩擦片间,最直接措施是增加离合器壳体挡油功能,同时增大润滑油孔。结合考虑离合器内壳结构强度,油孔由直径3mm圆形油孔,修改至3×4.5mm的槽型油孔,同时在离合器壳体前端增加挡油装置,如图5所示。

3.3 改善方案验证

经CFD仿真分析,离合器壳体改善方案造成不同钢片间的润滑流量占比如表3所示:

通过试验测试及校核计算,不同钢片间的温度差异降低至10℃左右(如图6所示),由此可知,新设计方案离合器内壳结构对离合器润滑具有显著提升。

4 结论

本文通过对离合器进滑摩能量台架测试,结合离合器温度变化理论模型,得到离合器不同钢片间温度差异的原因,并提出离合器内壳改善方案。通过上述分析,本文可得到以下结论:

(1)钢片温度升高高低与钢片间润滑流量的大小成反比;

(2)通过改善离合器内壳油孔结构,使不同离合器钢片间润滑流量差异由36%降低至17%,提高离合器钢片温度均匀性;

(3)同时通过改善离合器结构,使不同离合器钢片的温升差异由36℃降低至10℃,便于离合器过热保护的稳定性。

参考文献:

[1]李和言,王宇森,陈飞,等. 多片湿式离合器配对摩擦副径向温度分布[J]. 广西大学学报(自然科学版),2017,42(3):834-846.

[2]司俊领.湿式离合器对偶钢片温度场数值仿真与试验研究[D].镇江:江苏大学,2020.

[3]温诗铸. 摩擦学原理[M]. 北京:清华大学出版社,1990:100-102.

[4]Kulkarni Manish, Shim Taehyun, Zhang Yi. Modeling and Control for Launch and Shift of Dual Clutch Transmission Vehicles[A]. 17th International Conference on Design Theory and Methodology[C]. US:2005. 597-604.

[5]贾云海,张文明. 湿式摩擦离合器摩擦片表面温升和油槽结构研究[J] . 中国公路学报,2007,20(5) : 112- 116.

[6]M Goetz,M C Levesley,D A Crolla. Dynamics and Control of Gearshifts on Twin clutch Transmissions[J]. Journal of Automobile Engineering,2005,219(8): 951-963.

专家推荐语

李少华

东风商用车技术中心动力总成部

传动系统总工程师 研究员高级工程师

本文通过对离合器进行滑摩能量台架测试,结合离合器温度变化仿真分析,得出离合器不同钢片间温度差异,从而分析出改善方案。文章对离合器温升分析有很好的借鉴意义。