模块化建筑的分析与运用

胡月

摘要:该文对模块化建筑与传统钢结构建筑做了对比与剖析。结合上海金山化工园区的某工程项目实例,从设计、施工、工程管理、造价、性能、环保多个不同的角度剖析两者的特点和优劣差异。虽然目前国内模块化建筑发展还未到成熟阶段,但是模块化建筑有着传统钢结构建筑无法比拟的优势。随着模块化行业的不断发展完善,模块化建筑必将成为主流的建筑工程体系。

关键词:模块化建筑 钢结构 设计 施工

中图分类号:TU74 文献标识码:A

Analysis and Application of Modular Buildings

—Taking a Project in Shanghai Jinshan Chemical Industry Park as an Example

HU Yue

(Shanghai LBT Engineering&Technology Co., Ltd. , Shanghai , 200000 China)

Abstract:This paper compares and analyzes modular buildings and traditional steel structure buildings, and analyzes the differences of the characteristics and advantages and disadvantages of the two from different perspectives such as design, construction, project management, cost, performance and environmental protection in combination with a project in Shanghai Jinshan Chemical Industry Park. Although the development of modular buildings in China has not yet reached a mature stage at present, modular buildings have incomparable advantages over traditional steel structure buildings. With the continuous development and improvement of the modular industry, modular buildings will surely become the mainstream construction engineering system.

Key Words:Modular building; Steel structure; Design; Construction

模塊化的概念最早在机器、电仪制造行业运用得最广泛,再到计算机、通讯等行业的逐步扩散。模块化的概念能把复杂的问题进行标准化集成制造生产。由于低碳环保的设计理念和循环可持续发展的经济要求,中国建筑业近些年也开始涉及模块化的设计概念。该文主要以模块化建筑作为分析点,结合上海金山化工园区某工程项目案例,重点探究了模块化建筑的优势,以及对模块化建筑发展趋向的瞻望。

1模块化建筑概述

在国内,模块化建筑是近年来势在必行的一种新兴工程建筑结构体系,也被通俗形象地称为盒子建筑[1]。其主要特点是根据建筑的功能、体量、形式、美学等方面将建筑物分成多个单元式的标准化模块。在模块加工厂进行分门别类的集成,将其各个自带属性的部件模块通过工厂化预制后,经水陆或者陆路的方式运送到建设地点,然后在建设地点将模块逐一组合安装、施工连接;最终组装成完整的建筑结构体系[2]。

2模块建筑与传统钢结构建筑的比较

上海市金山化工园区某工程项目概况:此项目地块位于上海市金山化工园区,分成多期进行建设。因市场对此产品需求量的与日俱增,2.0项目是在原有1.0项目基础上进行的扩建。1.0项目和2.0项目都有相同的生产车间,囊括了五条产品生产线。这两个生产车间的生产装置数量、生产工艺产线、建筑外轮廓尺寸皆相同。厂房长度为122.75m,宽度为38.5m,高度为39.55m。这两期项目皆是EPC(Engineering Procurement Construction)的总承包项目。1.0项目此车间采用传统设计和现场施工方式进行按部就班的建设。而2.0项目此车间采用钢结构模块化的方式建设。

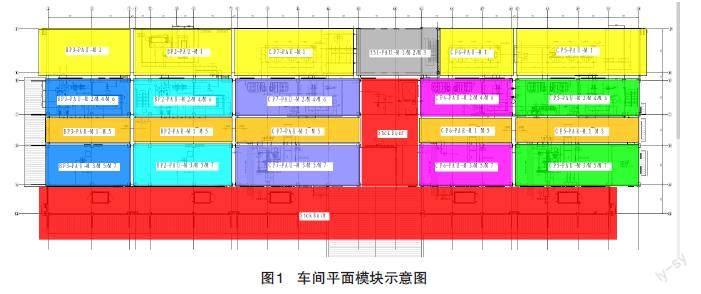

详见平面图1为2.0项目模块车间的分块示意图,此项目把模块分为两类:一种为预制工艺模块(Pre-assembled Unit),包含模块界区内所有设备、钢结构、管道、建筑、消防给排水、暖通及仪电的内容,即此文分析的部分;另一种为预制管廊模块(Pre-assembled Rack),包含管道、桥架及暖通风管等,此部分本文不做分析。考虑到模块体积、重量、运输的车船尺寸的匹配度,运输费用的平衡点,厂房生产的使用功能等诸多因素,最终研究确立共分为63个模块,最大长度为28m,最大宽度为10.5m,最大高度为14.5m,最大重量为450t。

下面将以这两个的相同生产车间作为比较对象,从以下四个方面剖析两种方式的差异,探究两者的优劣,逐一做分析。

2.1设计与施工的周期、进度与质量的差异,对工程管理的影响

首先,從设计角度来看。传统的设计施工图有着多年成熟的设计思路与经验。建筑材料的应用有着很多市场成功的案例和反馈,节点做法有国家标准图集作为依据参考。对设计者的要求大部分基于专业

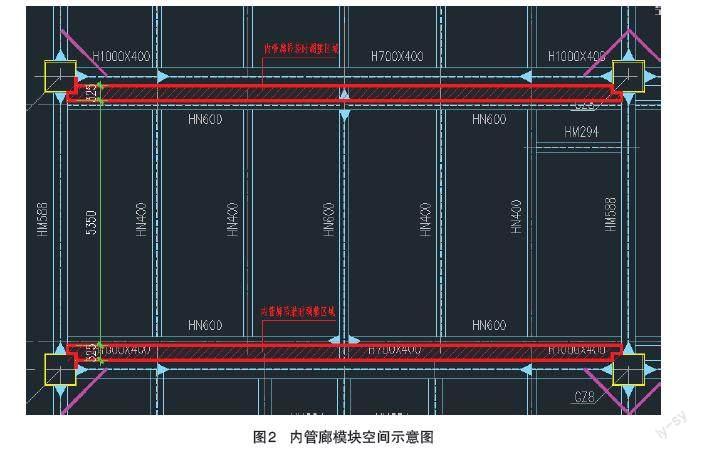

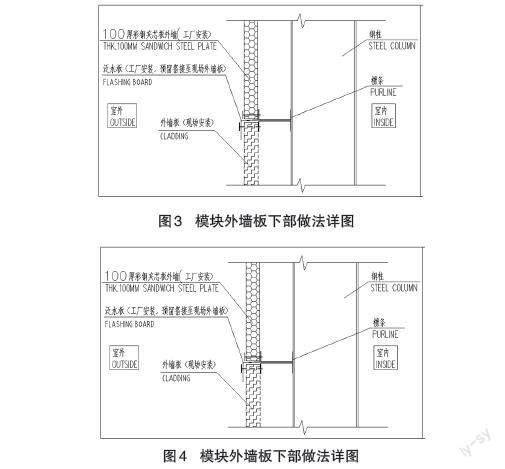

背景知识的储备和多年项目经验的积累。对于设计者来说,工作内容的挑战性相对比较小,循规蹈矩的按照项目既定的设计周期、进度和质量来完成。专业技术上,难度系数略低,管理项目在设计阶段比较可控,突发系数低。设计的细节问题,即便在施工阶段显现出来,现场做些细微调整也能很好的解决问题。从项目管理的角度来看,设计阶段在整个项目阶段花费的时间占约35%,甚至更短;在施工和采购阶段占约65%。反之,对于模块建筑的设计图纸需要在设计阶段全方位的综合统筹。单从图纸量来说,图纸比传统施工图多了一倍,不仅有现场施工图,还有模块生产加工图。从模块集成的合理空间利用性(见图2),到建筑材料选用的经济耐久性,再到模块运输成本与模块空间功能的协调性,最后现场搭接施工的安全性与可行性(见下方图3与图4对比)等多个方面需要综合判断,以上几点都决定着设计的方案性走向,反过来这几点也对设计思路有着诸多限制影响,紧密相连又不可分割。例如:图2内管廊模块空间示意图,考虑到内管廊模块吊装的特殊性,图中斜线阴影部分为内管廊吊装时的调整区域,模块内任何专业的元件都不得占用该区域。如需使用该区域的话,需待模块现场就位后再安装元件。再者,图3和图4是彩钢夹芯板外墙的模块搭接处的处理。因为目前国家标准图集对模块化建筑节点的参考不够全面,对于模块搭接面临的建筑节点做法大部分没有依据可循,多半是靠设计者的个人思考与经验的结合来实行,也没有权威的反馈,需要花费大量时间去反复研究。所以,设计阶段花费的时间会变长。模块集成初步会由BIM软件建模,做好空间管理,避免产生碰撞[3]。通过软件技术模拟直观效果,并初步检查模块精准度,检查各个专业之间的空间碰撞。模块集成之后,在工厂预安装,由实际安装再次检查可行性,经过调试避免不必要的返工问题,提高现场施工安装的精准度和可控性。从项目管理的角度来看,模块建筑的设计阶段在整个项目阶段花费的时间约占45%,模块集成约占45%,现场施工约占10%。由此可见,模块建筑的项目尽管在设计阶段比传统设计阶段需要花费的时间周期更长,可作为设计的依据有限,发展的不够成熟,但是设计阶段考虑的范围更宽泛,图纸质量精准度更高,能为后期模块作业和整体施工进度节省不少时间,建筑的性能也更优质化。模块化建筑对于目前来说,需要国家政策为导向倾斜,在经济发展的作用下,大力发展模块化建筑产业链,对建筑业工程管理有着不可复制的变革意义。

其次,从施工的角度看。传统的现场施工需要大批量的工人,有着强度大、招工难、风险高的特点,目前市场的劳动力资源短缺,成本也越来越高。遇到严寒酷暑、多雨多雪的季节,工期也面临进度难题,施工质量也会下降,可控因素受到天气影响很大。传统的建筑需要把建材运输到建设地点进行施工,施工工序均需要在现场作业,耗时耗力。对施工顺序、时间进度、施工质量、施工技术、施工场地、气候季节等,以上因素都远远不及模块化。而模块化建筑实现了工厂化集成,高达九成的建筑作业可以在工厂内完工,这是传统施工方式无法相提并论的,并且有效的解决以上问题(见图5)。分工明确的机械化生产,技工通过培训上岗,作业水平有保证;各个模块生产多管齐下,不同楼层模块同时施工,很大程度缩短了工期;相同属性的模具可重复利用;同时减少工人数量,提高生产效率,标准化有效保证美观统一性;现场吊装工作量小,从以人为本的角度出发,减少高空作业时间和频率,现施场工的安全系数得到成倍提高。所以说,模块化建筑具备了建筑质量优、施工进度快、人员成本省、安全系数高等诸多优势。

2.2项目造价成本的差异

目前,虽然模块建筑的用钢量稍稍高于传统建筑,模块重量比传统的钢构建重,体积也大,现场机械施工费用也会偏高。但是钢结构重量轻,可降低地基处理的造价。可回收材料循环再利用,既符合低碳环保的时代要求,又降低了建材的浪费和造价成本,也缩短了施工周期,加快了资金回笼的速度。经多方面统筹考量,模块化建筑的造价成本与传统建筑基本持平。

以上只是目前模块发展水平的横向对比,从纵向发展的眼光来看,随着模块建筑的发展,标准化程度越来越高,模具的利用率越来越高,进一步研发减少材料的消耗,同时废料在车间形成二手产业链,再加工成其他半成品,形成了规模化的环保生产方式,成熟阶段造价成本是会比现在要降低很多。比如,粉煤灰的二次利用,聚苯乙烯的再回收等,经过加工制成各种半成品,达到节约材料,降低成本的目的[4]。

2.3建筑产品性能差异

模块建筑的抗震、保温和隔声三大方面明显优于传统建筑。模块建筑较多采用钢框架结构体系,抗震性好,承载力强,延展性好,

安装技术精密度高,特别是标准化的程度越来越高。而且连接节点安全可靠,即使遇到地震时,可达到通过局部维修仍可继续使用的性能,保证生命财产的安全。经测试,此生产车间的抗震烈度为7度,模型测试抗震9度依然是安全的。另外,模块化建筑的防水、防漏、防裂、气密性、水密性以及隔声等建筑物理性能优良。例如,门窗的气密性和水密性在生产车间就已经安装到墙板上,门窗与墙收口的诸多节点会更精细化、标准化,受外界影响因素小。图6是在作受压测试,来模拟模块化结构在竖向荷载作用下的受压性能。不仅美观度得到提升,还可以反复测试,以达到高质高量。模块化建筑具有很高的空间结构利用率的特点,有效节约建筑施工过程中的用地。因此,模块化建筑是我国建筑发展的重要战略举措。

2.4节能环保的差异

其一,模块建材采用优良的节能保温材料,因为施工精度高,避免了因施工质量参差导致的性能差异。又能使建筑缩减氟利昂、二氧化碳的排放,达到低碳环保的目的。生产过程中使用建材废料经过工艺处理成无毒无害、性能节能的绿色产品。住房和城乡建设部发布了《建筑节能与可再生能源利用通用规范》(GB55015-2021) ,在2022年4月1日已经实施[5]。是国家强制性工程规范,其中明确指出落实碳达峰、碳中和决策部署,推动可再生能源建筑应用, 降低建筑碳排放,营造良好的建筑室内环境,满足经济社会高质量发展的需要,住房城乡建设厅高度重视各地工程建设实施落地节能措施及可再生能源利用系统运营管理的技术要求。其二,模块在工厂内作业,有效减少建设地点的噪声和粉尘污染。其三,模块化建筑大部分材料可以回收再利用,减少建筑垃圾的产生,还可转化为部分经济效益,满足了当代可持续发展的经济绿色理念[6]。

3模块化在其他领域的运用与发展

物联网和区块链技术的新兴发展,智能化生活的概念也随之走进老百姓的观念里,这也对建筑环境提出了高标准高要求。例如,建筑产业化、低碳节能环保、耐久高品质等。模块化建筑除了在工业、住宅、商业、公共建筑中得以应用以外,正在涉及到其他相关领域运用,起到了良好的社会反响,甚至是关键性的作用。

3.1应急医疗领域

新冠疫情猝不及防的到来,“雷神山”[7]“火神山”的模块化建筑为疫情防控提供了安全快捷的保证。模块建筑有着组装快捷、组合多样性、气候地形适应度高的特点,为医疗团队提供了便捷灵活的核酸检测点和休息场所。同时,模块单元体(集装箱[8])的独立性,为精准分隔病患,减少聚集、交叉感染提供了可行性的方案。另外,对于突发的洪水、地震等多种自然灾害,给人们提供临时保障性住房,为灾后心理重建提供精神家园。

3.2文化体育领域

展览式的建筑能把模块化建筑的结构特性发挥的淋漓尽致。根据不同的主题定制专场服务空间,易于贴近日常的生活空间,丰富文化的传播。可拆卸快、可塑性强、可多样组合,对企业的文化传播有着积极推动作用,例如线下的产品发布会、艺术音乐节、交互体验等。

再比如卡塔尔世界杯体育馆,由974个模块组成,为全球提供了一场体育盛宴。

4.结语

随着经济的快速发展,我国的建筑行业也日新月异。本文通过分析模块化建筑的特点,以案例分析的方式,多角度展现模块化建筑的优势。传统建筑工程的诸多弊端导致局限了现代建筑业的發展,而模块化建筑顺应时代发展的需求,正在被逐步的广泛运用。国家也在鼎力推行模块化建筑的普适化,各个省市纷纷出台相关政策,鼓励我国模块化建筑的发展。也标志着模块化建筑进入一个新阶段,具有里程碑式的意义。

参考文献

[1] 田初丰.模块化建筑的特点及其可行性研究[J].中小企业管理与科技(中旬刊),2016 (6):71- 72.

[2] 李爱群,周通,缪志伟.模块化建筑体系研究进展[J].工业建筑,2018,48(3):132-139,150.

[3] 严飞华,赵力行,虞莉丽,等.基于BIM技术的机电工程模块化建造应用[J].城市住宅,2020,27(6):191-192.

[4] 陈敖宜,张肇毅,王卉,等.建筑工业化及绿色模块建筑[J].工业建筑, 2014, 44(6):108-111.

[5] 徐伟,邹瑜,赵建平,等.建筑节能与可再生能源利用通用规范:GB55015-2021[S].北京,中国建筑工业出版社,2022.

[6] 时颖,康春霞.绿色装配式钢结构建筑可持续发展路径分析[J].中小企业管理与科技,2021(11):126-127.

[7] 李文韬,张颂民.模块化、标准化、装配式:雷神山医院的快速建造[J].华中建筑,2020(4):24-26.

[8] 金蓉.模块化装配式钢结构建筑施工技术探讨[J]. 江苏建筑, 2022(1):6.