基于机器视觉的彩色塑料齿轮缺陷检测系统设计

张程佳 谢佩军 王宁璐 陈佳丹 王璐 童佳妮

摘 要:【目的】彩色塑料齿轮受设计、制造等因素影响,可能会出现缺齿、短齿、披峰等缺陷,引起设备故障或局部失效。因此,对彩色塑料齿轮的品质进行检测显得尤为重要。【方法】本研究设计的彩色塑料齿轮自动检测系统包括硬件平台与软件系统,硬件平台可实现齿轮采样、定位及图像采集等功能,软件系统对采集到的图像进行处理与分析。【结果】经过试验测试与数据分析表明,该系统能有效检测齿轮品质,大幅度提高生产效率,降低生产成本。【结论】检测系统与产品的自动化流水线加工设备配套,可及时发现产品缺陷,最大限度减少经济损失,整个系统可实现高度自动化。

关键词:机器视觉;塑料齿轮;缺陷分析;自动检测

中图分类号:TP391 文献标志码:A 文章编号:1003-5168(2023)10-0021-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2023.010.004

Abstract: [Purposes] Colored plastic gears may have defects such as missing teeth, short teeth, and peaking due to factors such as design and manufacturing, which may cause equipment failure or local failure. Therefore, it is particularly important to detect the quality of color plastic gears. [Methods] The color plastic gear automatic detection system designed in this study includes hardware platform and software system. The hardware platform can realize the functions of gear sampling, positioning and image acquisition while the software system processes and analyzes the collected images. [Findings] The test and data analysis show that the system can effectively detect gear quality, greatly improve production efficiency and reduce production costs. [Conclusions] The detection system is matched with the automatic pipeline processing equipment of the product, which can detect product defects in time and minimize economic losses. The whole system can achieve high automation.

Keywords: machine vision; plastic gears; defect analysis; automatically detect

0 引言

在工业生产设备中大都有不少小型零部件,若个别零件存在缺陷,将会导致整机发生机械故障或局部失效。为提高产品合格率和可靠性,生产厂家必须对所有零件进行抽检或全检。尤其是关键部件的检测,大多采用全检,但其多采用的是最基础的人工检测,工作效率低,检测精度无法得到保证,影响产品质量和生产效率。

塑料齿轮具有质量偏轻、制作工艺简单、价格低廉等特点,可广泛应用于电子行业、精密仪表、航天航空等领域[1]。因彩色塑料齿轮具有特殊性,在测量与检测过程中存在着许多困难。其特殊性包括彩色塑料齿轮种类多样,检测时装夹与定位困难;齿轮硬度较低,易变形;参数尺寸小,精度要求高等。此外,受设计、制造等因素的影响,齿轮可能会出现缺齿、齿歪、短齿、披峰等缺陷,使设备出现故障或局部瘫痪等。综上所述,对彩色塑料齿轮的品质检测非常重要[2-3]。传统意义上的检测技术已无法满足当代制造业要求,尤其是对小型塑料齿轮的检测。齿轮专用检测设备价格高昂,目前彩色塑料齿轮的缺陷检测、排查与剔除仍采用检测人员借助放大镜目测的方法,不仅工作量大、效率低,且可靠性差、漏检率高,与自动化加工极不相称[4-5]。为降低人工检测强度,研发出可用于自动化生产线的塑料齿轮缺陷自动监测装置。

将检测系统与产品自动化生产流水线加工设备进行融合,将大幅度提高生产效率,降低生产成本,及时发现产品存在的缺陷,能最大程度减少经济损失,实现高度自动化。将系统进行适应性调配与改进后,可用于微小型电子元器件或其他微型冲压类产品生产流水线的检测,提升产品的整体技术水平与竞争力。

1 检测系统方案

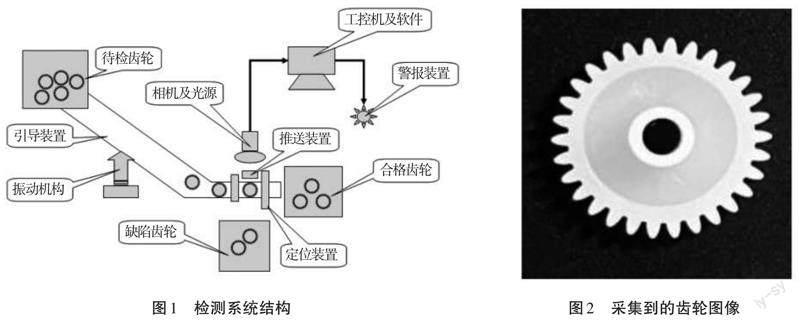

彩色塑料齿轮品质检测系统设计包括检测装置硬件平台设计与实现、齿轮检测软件研发。硬件平台主要由与产品生产线相匹配的引导装置、样品精确定位装置、图像采集装置等组成。软件系统能实现基础的图像处理与分析功能,对产品的品质作出判定。检测系统与齿轮生产线相匹配,根据生产线的生产速度来适当调整采样机构,改变采样周期。系统可调整软件检测功能中对产品品质的定义范围,从而满足不同质量要求。

2 整體设计

通过引导装置将生产线上的齿轮导入到检测系统中,定位装置要保证待检测齿轮的状态一致,确保图像采集装置能采集到理想的图像。使用黑白工业相机来采集塑料齿轮图像,环形LED光源能保证充足、均匀的照明,以便采集到高质量的清晰图像,为后期图像处理与品质检测做好铺垫。采用C语言对系统软件进行开发,合理定义标准参数值来确定齿轮的品质等级。综合考虑各种影响因素(如机械机构的定位精度、执行机构的位置精确性、光源的类型与位置等),确保得到最佳的产品检测效果,检测系统结构和采集到的齿轮图像如图1、图2所示。

检测系统齿轮硬件包括机电控制箱、导槽支撑底座、光电触发器、齿轮定位装置、图像采集器、移动相机支架、高清工业相机、齿轮导槽等。导槽支撑底座安装在机电控制箱上表面,齿轮导槽安装在导槽支撑底座上表面。齿轮导槽分为入口斜槽、缺陷齿轮导槽和合格齿轮导槽,入口斜槽中央装有光电触发器,缺陷齿轮导槽和合格齿轮导槽出口处分别设有缺陷齿轮回收箱和合格齿轮包装箱。圖像采集模块如图3所示,齿轮在进入检测区域后,对其进行图像预处理与边缘检测及中心定位。图像采集器可设计成箱体模式,用螺栓将相机驱动直线电机的定子固定在图像采集器内部侧面,动子与移动光源支架通过螺栓连接在一起。由内部控制电机根据齿轮大小及辅助聚焦需求来移动模块中高清相机,采集齿轮图像进行处理与识别。此外,在图像采集处设有照明系统,如图4所示,由LED环形光源、照明箱体、移动光源支架组成。

3 塑料齿轮检测流程

齿轮检测流程包括图像采集、图像预处理、边缘检测等,对图像采集装置抽样采集到的齿轮原始图像,根据图像特点对图像进行预处理,典型的滤波算子包括中值滤波等,可实现边缘检测。

图像处理结构包括原图、二值化、直方图均衡化(增加这步效果更好)、滤波(中值滤波)、边缘检测(canny算子、sobel算子)、膨胀结果、腐蚀结果。

3.1 原图

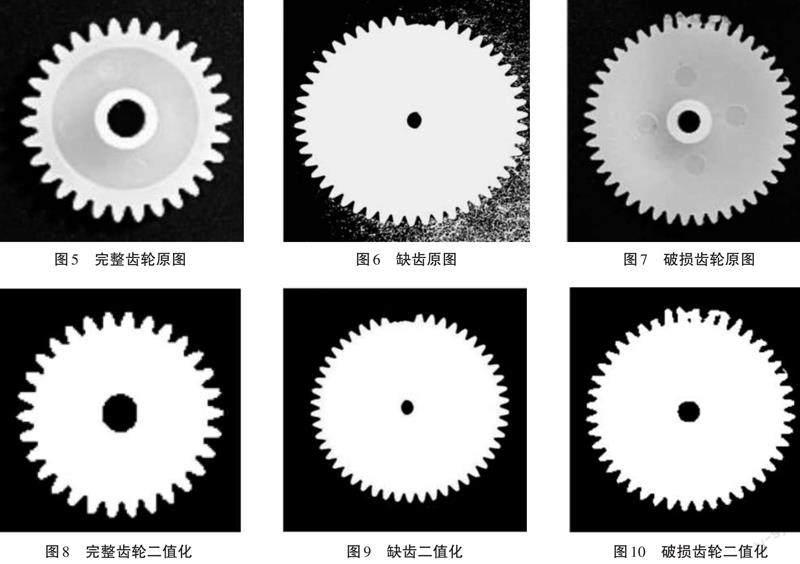

不同齿轮的原图如图5至图7所示。

3.2 二值化

将图像像素点的灰度值修改为0或255,使整个齿轮图像呈现为黑白效果。在图像数字处理过程中,图像二值化可大量减少图像中的数据量,突出目标轮廓。不同齿轮的二值化如图8至图10所示。

3.3 直方图均衡化

直方图均衡化是一种简单高效的图像增强技术,通过改变图像直方图来改变图像内容各像素的灰度,用于增强动态化范围偏小的图像对比度。如图11至图13所示。

3.4 滤波

中值滤波会选取数字图像或数字序列中像素点及其周围邻近像素点(一共有奇数个像素点)的像素值,对这些像素值进行排序,以位于中间邻近位置的像素值作为当前像素点的像素值,让周围像素值更接近于真实值,消除孤立噪声点。不同齿轮中值滤波如图14至图16所示。

3.5 边缘检测

图像边缘检测可大幅度减少数据量,剔除不相关信息,只保留图像的重要结构属性。根据齿轮图片的特点,对比Sobel、Prewitt、Roberts、Canny等边缘检测算子的检测效果,采用改进Canny算子对经过中值滤波后的图片进行边缘检测,如图17至图19所示。

3.6 膨胀结果

将图像高亮区域或白色区域进行扩大,其运行结果比原图的高亮区域更大。

3.7 腐蚀结果

将图像中高亮区域或白色区域进行缩小细化,运行结果比原图高亮区域更小,如图20至图22所示。

4 试验与分析

彩色塑料齿轮系统的应用目标是代替人工检测,为验证该系统的检测效果,选用模数为0.25~0.5、不同齿数的10个系列的彩色塑料齿轮进行试验与分析。随机选取各系列100个齿轮样品进行检测分析,对系统检测结果与人工检测结果进行对比分析,检测结果正确率见表1。

对表1进行分析,受光源、采集到的图像质量、颜色等因素影响,齿轮检测系统存在着检测误判的情况,各系列正确率见表1,总正确率为98.2%。系统存在将合格齿轮判定为缺陷齿轮或将缺陷齿轮判定为合格齿轮的误判情况。在实际应用中,应将该系统与齿轮生产线配合使用,通过在线抽检的方式对生产线进行监控。系统正常抽检周期为10 s,一旦检测到1个次品,抽样周期缩短为5 s,连续进行5次采样,若发现其中有3个以上次品,要立刻停止生产,并发出警报,这样能大幅提高系统检测的准确率,完全能满足彩色塑料齿轮的实际生产需要。

5 结语

在深入分析彩色塑料齿轮及其图像特点的基础上,融合机器视觉、自动控制、机械工程、光学和计算机等技术,设计出基于机器视觉的彩色塑料齿轮缺陷检测系统,有效提升检测效率和产品质量。整个系统包括齿轮引导模块、视觉光源模块、图像采集模块、齿轮检测模块等,能实现对齿轮的在线检测。对各系列齿轮检测进行试验分析,检测效率和准确率能满足现场生产应用要求。该系统不仅能检测出彩色塑料齿轮的各类缺陷,还具有灵活性与可移植性,可作为微小型电子元器件或其他微型冲压产品的流水线的配套生产设备,实现缺陷检测、尺寸测量、质量监控等功能,具有良好的经济效益和市场前景。

参考文献:

[1]李福海,王达,王建.塑料齿轮及其成型制造技术进展[J].高分子材料科学与工程,2022(11)175-182.

[2]卢科军.热塑性塑料齿轮的设计与制造[J].上海塑料,2020(4):51-57.

[3]蒋昌华.塑料齿轮注塑模设计及成型工艺分析与优化[J].上海第二工业大学学报,2019(1):48-52.

[4]杨亚,陶红艳,余成波.SURF与灰度差分在小模数塑料齿轮缺陷检测中的研究与应用[J].机械传动,2018(5):156-160.

[5]任楷飞,孟令军,顾泽凌.基于LabVIEW的塑料齿轮缺齿检测系统设计[J].现代电子技术,2018(4):88-91.

收稿日期:2023-01-05

基金项目:浙江省教育厅科研课题“基于计算机视觉的小型齿轮缺陷检测系统研究”(Y200907175);浙江省基础公益研究计划项目“基于多信息融合的智能水肥气灌溉系统研究与应用”(LGN20F030001);2022年度浙江省大学生科技创新活动计划暨新苗人才计划“彩色塑料齿轮缺陷检测装置设计”(2022R463A002);2022年学生科研创新项目(宏人才计划)“基于机器视觉的三极管品质检测系统研究”(2022HC002)。

作者简介:张程佳(2002—),大专,研究方向:智能控制技术;谢佩军(1981—),男,硕士,教授,研究方向:智能控制与智能检测技术。