车用往复式真空泵的计算模型研究

汤玲玲 宫艳晶 常东辉 刘晨晨

摘 要:【目的】往复式真空泵的应用极为广泛,为精准测评其综合性能,提出相应性能指标,构建往复式真空泵计算模型。【方法】阐述车用往复式真空泵基本原理,根据泵体几何参数、电机工作参数及进排气单向阀的压力损失与干摩擦损失的影响,构建计算往复式真空泵相关性能模型,对往复式真空泵的真空度、到达指定压力所需时间和功耗进行计算分析。【结果】通过对某款往复式真空泵性能参数进行计算,得到的计算值与实测值间的误差较小。【结论】研究表明往复式真空泵性能的计算模型具有较高精度。

关键词:往复式真空泵;计算模型;功率消耗

中图分类号:TH36 文献标志码:A 文章编号:1003-5168(2023)09-0039-05

Abstract: [Purposes] Reciprocating vacuum pump is widely used. In order to accurately evaluate its comprehensive performance, the corresponding performance indexes are proposed, and the calculation model of reciprocating vacuum pump is constructed. [Methods] The basic principle of the reciprocating vacuum pump for vehicles was expounded. According to the influence of the geometric parameters of the pump body, the working parameters of the motor, the pressure loss and dry friction loss of the inlet and exhaust check valve, a model for calculating the related performance of the reciprocating vacuum pump was constructed to analyze the vacuum degree of the reciprocating vacuum pump, the time required to reach the specified pressure and the power consumption .[Findings] By calculating the performance of a reciprocating vacuum pump,the error between the calculated value and the measured value is small. [Conclusions] It shows that the calculation model of the performance of the reciprocating vacuum pump established in this paper has high accuracy.

Keywords: reciprocating vacuum pump; calculation model; power consumption

0 引言

车用往复式真空泵分为膜片式、叶片式和往复式。国内常用的车用真空泵为叶片式真空泵,但其穩定性很难得到保证,应用范围也受到限制[1-4]。相比之下,往复式真空泵的可靠性和耐久性更好,其综合性能更优[5]。

本研究通过阐述往复式真空泵的基本原理,确定车用真空泵的评价指标,提出往复式真空泵的制动性能计算模型。为验证模型的精确性,对某型号往复式真空泵进行试验测试,测试结果表明,本研究提出的计算模型具有较高精度,为往复式真空泵的制动性能计算提供参考,具有一定的理论和实用价值。

1 往复式真空泵基本构造和原理

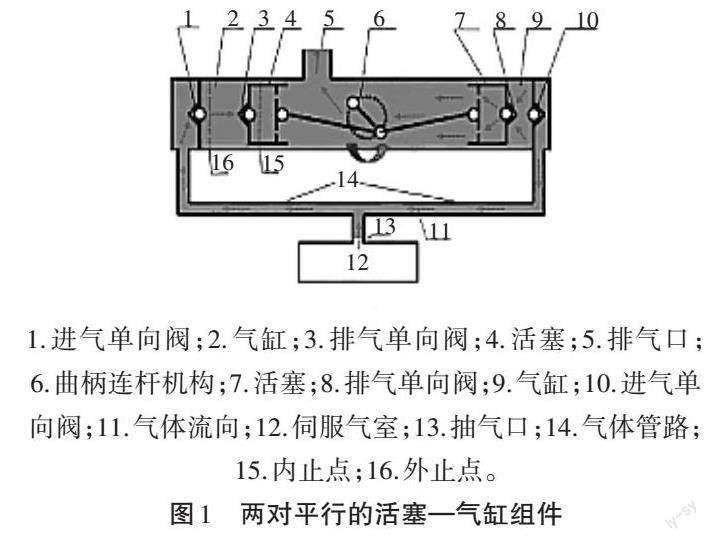

往复式真空泵具有两对平行的活塞—气缸组件,如图1所示。活塞顶部装有排气用的单向阀,进气阀和出气阀之间的区域即为气缸容积,同时配备密封圈、机座等组件[6-9]。

由图1可知,往复式真空泵工作过程分为抽气环节和排气环节。电机提供动力,使曲柄连杆带动活塞做往复运动。在活塞由左到右过程中,左边气缸的体积增大,其气体压力变小。当左边气缸压力比抽气口压力小时,进气阀开启,完成左边气缸的抽气过程。同理可知,右边气缸的体积变小,气缸内压力变大。当排气口气压小于右边气缸压力时,排气单向阀开启,实现右边气缸排气[10]。

2 往复式真空泵计算模型

基于对车用制动助力性能及对能量消耗的考虑,本研究以极限真空度、达到指定真空度所需时间及功耗为评价真空泵性能的指标[11]。

2.1 计算前假设

往复式真空泵计算模型建立时,因往复式真空泵的工作过程复杂,要进行一些假设,用以简化计算过程。具体假设如下。①常温下,将气缸中的气体视为理想气体,气体的膨胀和压缩指数等于绝热指数,设为恒定值。②在真空泵工作过程中,吸气和排气压力保持不变,气体温度为常数。③对电机转速导致的摩擦消耗用平均值来计算,考虑到真空泵中的温度变化、容积效应等因素对计算模型的影响较大,对抽气速率也施加修正系数。

2.2 往复式真空的极限真空度计算

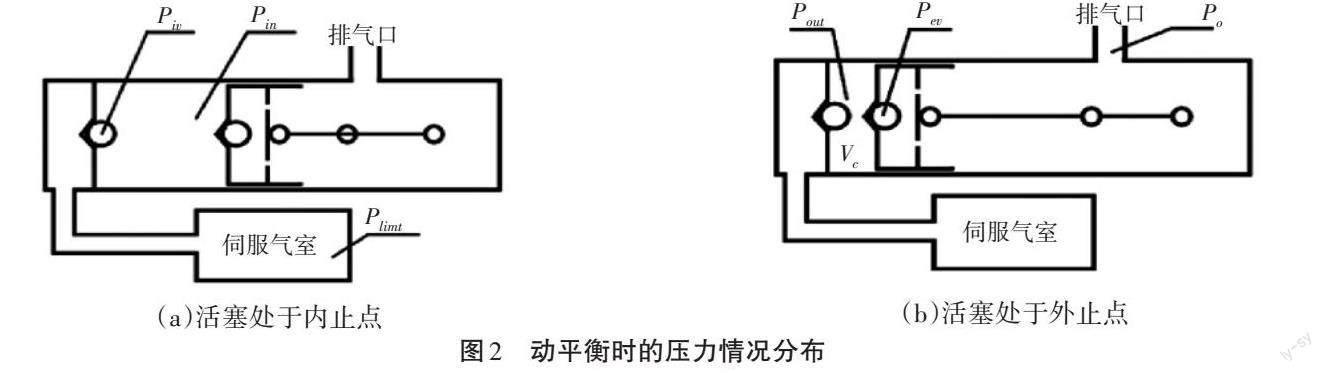

往复式真空泵具有对称结构,只用对一侧活塞副进行计算即可。气缸处于抽气阶段时,进气单向阀开启,随着气体不断进入气缸,气缸中的压力会随之降低,当气缸体积最大时,压力处于最小值,一旦进气阀两侧的压力保持平衡,进气阀立即关闭。当气缸处于排气阶段时,气缸内的气体被不断压缩,当压力上升到极限值时,排气阀关闭。此时,真空泵处于动平衡状态,既不排气也不抽气。该时刻真空泵伺服气室压力为极限压力,相对应的真空度为极限真空度[12]。

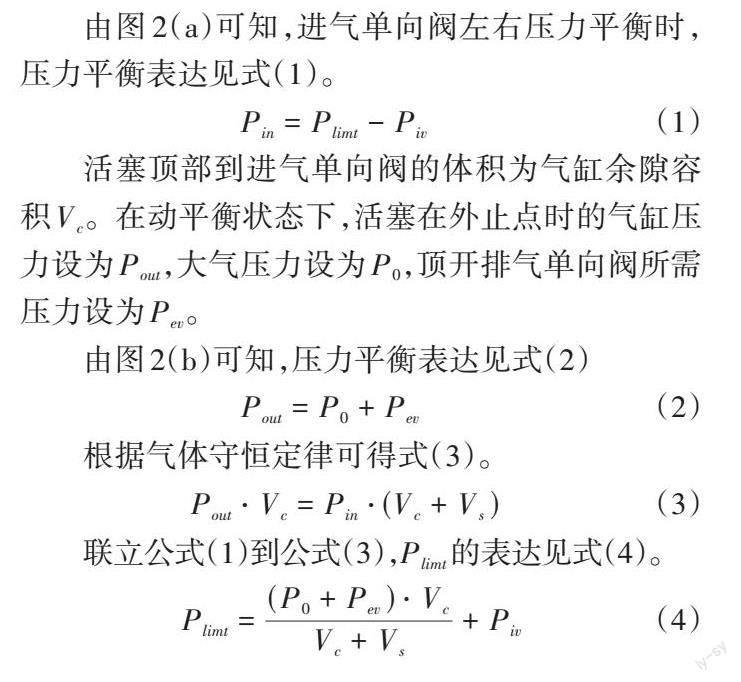

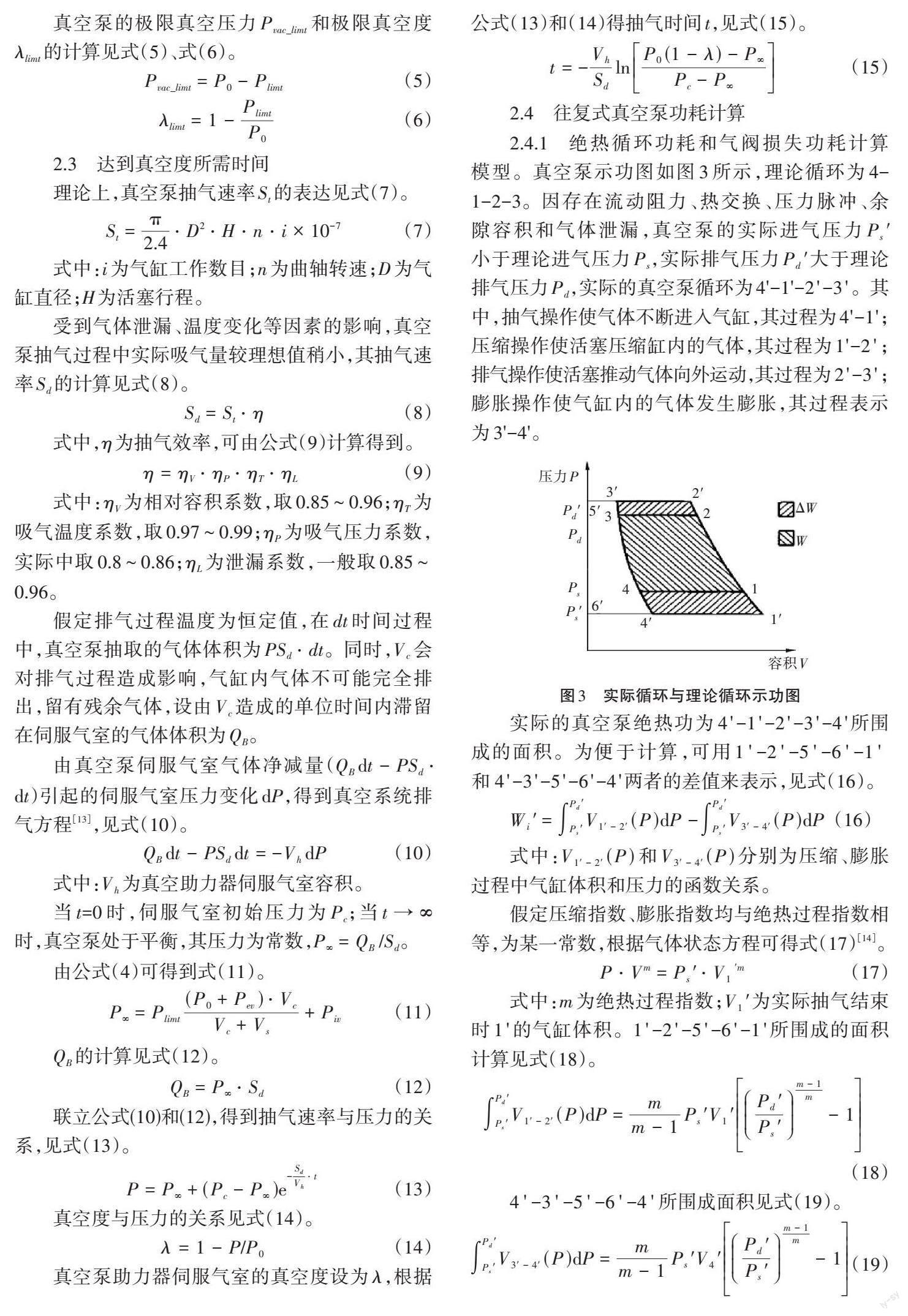

活塞运动达到或远离主轴侧的极限位置分别为内止点、外止点,内、外止点间活塞扫过的空间为气缸的工作容积[Vs]。当真空泵处于平衡状态时,活塞在内止点时的气缸压力设为[Pin],真空助力器伺服气室的极限压力设为[Plimt],顶开进气单向阀所需压力设为[Piv]。动平衡时,压力分布如图2所示。

3 真空泵性能计算结果对比分析

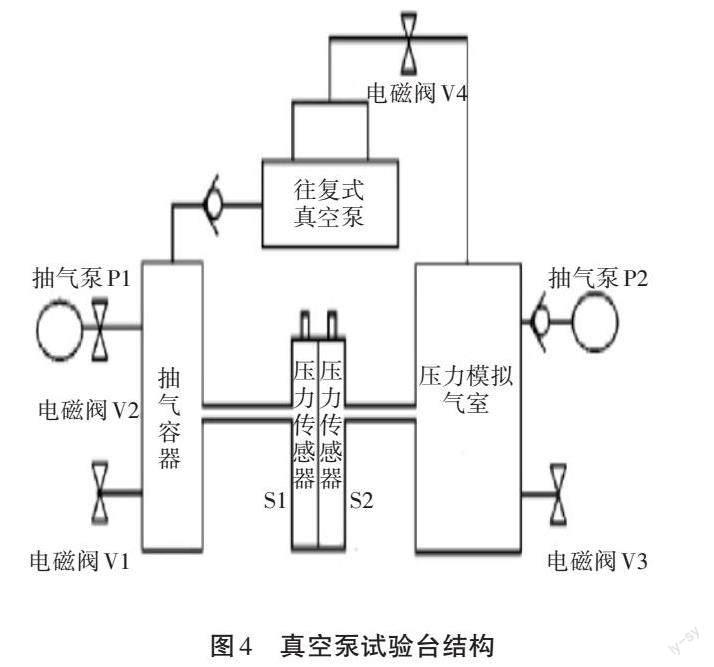

真空泵试验台结构如图4所示。能用抽气泵P1、电磁阀V1和V2来调节抽气容器压力,得到测试时的初始压力。为模拟真空泵在不同环境下的气压变化,用抽气泵P2和电磁阀V3来调节模拟气室的气压。

真空泵通过真空软管与抽气容器和压力模拟室相连,试验台向电机提供12 V电压。真空泵性能测试过程如下。①关闭电磁阀V1,抽气泵P1进行抽气操作,当抽气容器内的电压达到规定值时,关闭电磁阀V2;②关闭电磁阀V3和V4,抽气泵P2进行抽气,使压力模拟室的压力达到所需的压力值;③开启电磁阀V4进行测试,压力传感器S1、S2分别与抽气容器、压力模拟气室相连。压力传感器S1、S2可实时测得抽气容器和压力模拟室的压力值,再将该压力值转换为电信号,根据公式(13)可将压力值换算为真空度。往复式真空泵测试过程的相关参数见表1。

3.1 极限真空度对比分析

通过测试试验可得极限真空度为0.842,所提出模型计算值为0.863,相对误差为2.72%,表明所提出的计算方法具有较高的精度和可行性。

3.2 达到指定真空度的时间对比分析

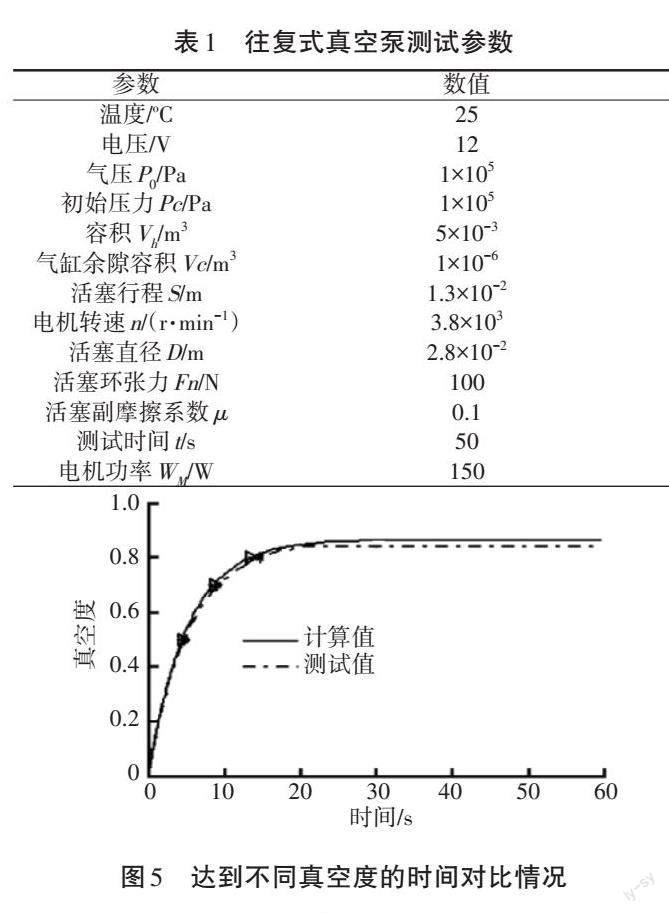

基于试验数据和计算数据绘制的真空度与时间的关系曲线,如图5所示。比较实际测试的真空助力器伺服气室达到不同真空度所需时间和计算模型达到不同真空度所需时间。

由图5可知,计算数据与测试结果的吻合度较高。当真空度为0.5时,计算得到所需时间为4.471 s,测试得到所需时间为4.679 s,相对误差为3.598%;当真空度为0.7时,计算得到所需时间为8.610 s,测试得到所需时间为8.897 s,相对误差为3.004%;当真空度为0.9时,计算得到的所需时间为15.473 s,测试得到所需时间为16.514 s,相对误差为9.019%。综上所述,达到指定真空度所需的计算时间和测试时间的误差较小,所建模型的计算精度较高。

3.3 真空泵功耗对比分析

根据真空泵功耗表达式得到真空泵的功耗为151.12 W,实际测得真空泵电机功率为150 W,计算值和测量值的相对误差为0.297%。对比结果表明,所提出的功耗计算模型与真空泵电机实际功耗相当,具有较高的拟合精度。

4 结语

本研究对往复式真空泵的结构和工作原理进行阐述,提出往复式真空泵的性能评价关键指标,对极限真空度、达到指定真空度所需时间及真空泵功耗计算模型进行研究。通过实际检测某款往复式真空泵的性能参数,将其与计算结果进行对比,计算结果与实际测量结果的误差在5%以内,表明所提出的计算模型与实际测量值之间具有较高的拟合度,为车用往復式真空泵设计提供一定参考和理论依据。

参考文献:

[1]张连飞.往复式真空泵运行优化及技改讨论[J].中国设备工程,2018(17):133-134.

[2]唐小敬.大型往复式真空泵的应用与管理[J].化工管理,2017(7):165.

[3]袁向东,袁辉耀,刘新尚,等.大型往复式真空泵活塞杆断裂失效分析与改进[J].石油化工设备,2015(1):89-92.

[4]张淑仙,周灵芝.往复式真空泵系统改造,降低废气排放[J].化工管理,2015(2):225.

[5]杨战波,曹洪刚,杨勇.往复式真空泵运行优化及技改探讨[J].化工设计通讯,2014(4):21-23.

[6]郑广智,于忠淇,潘德强.一种集中式真空排水系统的设计及应用[J].矿山机械,2012(12):47-49.

[7]上官文斌,杨嘉威,林浩挺,等.车用往复式真空泵的设计方法[J].汽车技术,2012(7):14-18.

[8]冯伟骞.低位真空预压加固技术应用研究[D].天津:天津大学,2010.

[9]朱翔,顾海明,金永熙.立式往复真空泵的设计与研究[J].机床与液压,2008(8):116-118.

[10]朱翔,顾海明,金永熙.立式往复真空泵的结构设计[J].真空,2008(2):30-33.

[11]郑永琪,刘强,由宏新,等.往复式真空泵活塞杆两次断裂事故分析[J].石油化工设备技术,2007(6):41-42,27.

[12]吴立志,俞建荣,胡呜,等.往复式真空泵平衡通道的数学模型及实验验证[J].真空,2000(5):21-23.

[13]金永熙.平衡气道对往复式压缩机的性能影响[J].压缩机技术,1998(1):11-12,32.

[14]金永熙.往复式真空泵环状阀的设计[J].机械科学与技术,1997(6):18-21.