数字图像相关方法检测铜/铝复层材料应变研究

李艳芹,郭照灿,张德海

(1.郑州轻工业大学 机电工程学院,河南 郑州 450002;2.宇通客车股份有限公司,河南 郑州 450016)

引言

近年来,随着铜资源的价格持续上涨,对企业制造成本的控制产生了极大影响,同时也对廉价替代材料的制备提出了新的挑战[1-2]。铜/铝复层材料是业界公认的铜材料替代品,它结合了铜、铝两种金属的优点,具有电导率强、耐蚀性好、性价比高等特点,得到了国内外学者的广泛关注与研究。虽然铜/铝复层材料的相关研究较多,但关于该材料静态拉伸力学性能的研究较少。另外,在拉伸力学性能研究中,传统应变检测方法(引伸计、应变电测、云纹干涉等)长期存在操作过程复杂、无法实现实时测量和受环境影响较大等问题[3],限制了铜/铝复层材料的进一步发展与应用。

数字图像相关(digital image correlation,DIC)方法是一种非接触式的可用于全场变形测量的方法,能在不改变被测试样力学性能的情况下对试样的变形进行测量,具有试验设备及测量过程简单、抗干扰能力强、适用测量范围广泛等突出优点,是试验力学领域中一种重要的光学测量手段[4-5]。Luo 等人首次将DIC 方法应用于304L 不锈钢的位移、应变场测量[6],开启了该方法在不锈钢材料应变测量方面的应用,但没有应用于双层金属板料的测量。陈志新等人通过DIC 方法和有限元方法研究了Q235B 钢、45 钢和T8 钢拉伸过程中颈缩处的应变及应变分布[7],但缺乏对全局部位的三维变形检测。Caballero 等人采用DIC 方法对喷丸强化处理的镍基高温合金加载过程中的局部化应变进行了研究[8],但对应变结果的可视化研究未曾涉足。王潇舷等人采用DIC 技术和空心钢筋测试了混凝土表面及钢筋表面的应变,并基于弹性力学推导了钢筋锈胀应力模型[9],但在模型预测方面缺乏基础理论支撑。Merezhko 等人通过DIC 方法对高辐照不锈钢的宏观应变进行了研究[10],但在微观领域研究方面没有涉足。邹田春等人利用DIC 方法研究了钛合金-芳纶纤维复合材料单搭接接头拉伸载荷下的应变与失效形式[11],但是对弯曲状态下的应变没有研究。上述研究中DIC 方法[12-13]集中应用在单一材料的应变检测,应用在复层材料尤其是铜/铝复层材料的应变检测研究在国内还未见报道。因此采用DIC 方法[14]对铜/铝复层板及其组分材料拉伸过程中的全场应变进行测量,具有重要的研究价值和理论意义。

本文采用DIC 方法[15]对铜/铝复层板及其组分材料拉伸过程中的全场应变进行测量,并将测量结果、拉伸试验结果和有限元模拟结果对比,通过引入应变差值研究DIC 方法和有限元方法获得理想结果。结果表明:基于DIC 方法和拉伸试验所得铜板、铝板及铜/铝复层板的应变曲线很接近;DIC 测量所得主应变与有限元模拟主应变具有较高一致性,且表面应变分布和最大主应变基本相同,其应变相差最大为0.442%,最小为0.008%;有限元模拟所得应变差值变化较大,最大变化为4.950%,DIC 方法所得应变差值变化较小,最大变化为0.693%,证明DIC 方法用于铜/铝复层板拉伸应变检测的可行性。

1 实验

1.1 试验材料

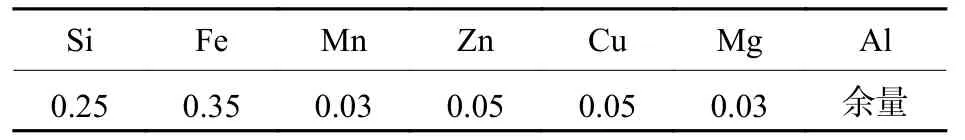

试验用铜/铝复层板由陕西钛程金属复合材料有限公司生产,爆炸焊接后轧制而成,其组分材料分别为T2 纯铜和1060 纯铝,化学成分如表1、表2所示。

表1 T2 纯铜化学成分Table 1 Chemical composition of T2 pure copper

表2 1060 纯铝化学成分Table 2 Chemical composition of 1060 pure aluminum

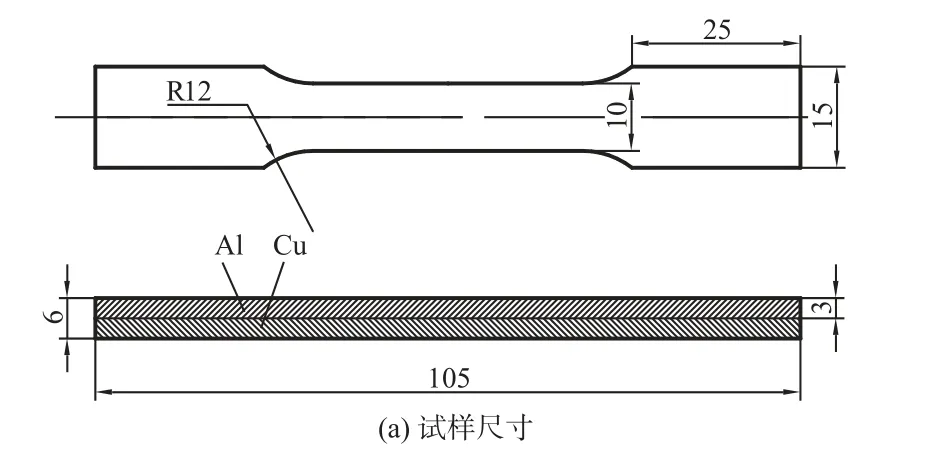

为研究铜/铝复层板铜面和铝面拉伸过程中的应变变化,参照GB/T 228.1,采用线切割的方法在铜/铝复层板上截取2 个拉伸试样,试样尺寸及形状如图1 所示。利用砂纸对拉伸试样进行打磨,并在其表面喷涂黑白哑光漆,制作散斑图案。喷涂散斑后的拉伸试样如图2 所示。

图1 拉伸试样尺寸及形状Fig.1 Size and shape of tensile sample

图2 喷涂散斑的拉伸试样Fig.2 Tensile sample sprayed with speckles

1.2 试验装置

DIC 试验装置如图3 所示。

图3 DIC 试验装置Fig.3 Test device of DIC

试验将XTDIC 非接触全场应变测量系统与WAW-300 拉伸试验机相结合,对铜板、铝板及铜/铝复层板拉伸过程中的应变进行测量。该应变测量系统主要配置为:2 个分辨率为1 600×1 200 像素的工业CCD 相机、2 个焦距为50 mm 的VS-5018M镜头、2 个AFT-BL100 蓝色LED 光源、标定板、三脚架等。

2 有限元模拟

有限元模拟包括前处理、分析运算和后处理3 个阶段。在前处理中建立铜板、铝板及铜/铝复层板拉伸试样的有限元模型,并定义3 种材料的弹塑性参数,其中弹性参数输入材料的弹性模量E和泊松比μ,塑性参数输入材料的Johnson-Cook模型参数测定值。在分析运算阶段,通过定义内聚力单元来表征铜/铝复层板界面间的损伤、演化过程,并将试样模型一端固定,另一端施加位移载荷,使其沿y方向均匀拉伸。在对拉伸试样模型进行网格划分时,采用C3D8R 单元类型,试样划分成5 005 个单元和6 942 个节点,其网格模型如图4所示。在后处理中显示分析运算的结果,如应力、应变云图及应力-应变曲线图等。

图4 拉伸试样网格模型Fig.4 Mesh model of tensile sample

3 实验结果与分析

3.1 DIC 测量所得位移和应变

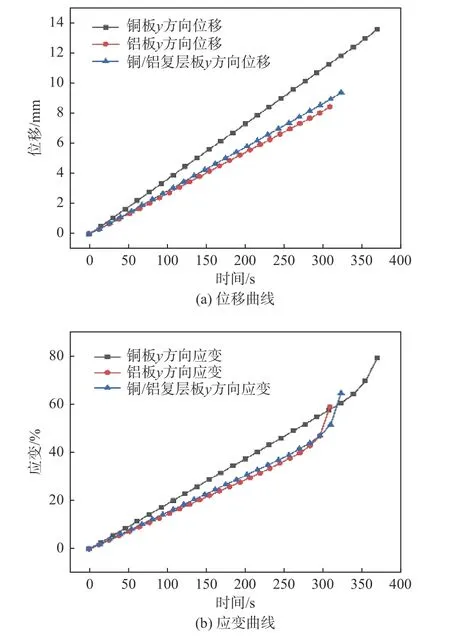

在XTDIC 应变测量系统中截取试样标距段的未变形散斑图像,定义散斑图像的左下角为坐标原点,宽度方向为x轴正方向,长度方向(拉伸方向)为y轴正方向,并选取上端中点A 和下端中点B 作为观测点,将两点连线作为计算区域,如图5所示。通过DIC 方法对变形前后的散斑图像进行灰度特征匹配和相关计算,得出试样拉伸过程中不同方向的位移和应变。铜板、铝板及铜/铝复层板不同方向的位移、应变曲线如图6 所示。

图6 不同方向的位移、应变曲线Fig.6 Displacement and strain curves in different directions

从图6 中可以看出,在拉伸过程中,铜板、铝板及铜/铝复层板不同方向的位移、应变曲线不同,其中位移基本呈线性变化,应变先呈线性变化,后随试样颈缩而急剧增大。2 条曲线形状不同,主要是因为XTDIC 系统计算时考虑了试样的长度伸长及截面缩小等非线性因素的影响,所得应变为真实应变,而非名义应变。另外,对位移、应变曲线进行分析可得,3 种材料的总位移和主应变最大,y方向位移、应变次之;x方向位移、应变最小;y方向位移、应变与总位移和主应变相差较小。

由图6 可以得到铜板、铝板及铜/铝复合板拉伸过程中不同方向的位移和应变,具体数据如表3所示。

表3 铜板、铝板及铜/铝复层板不同方向的位移和应变Table 3 Displacement and strain of Cu plate,Al plate and Cu/Al clad plate in different directions

由表3 可知,不同方向下的铜板、铝板及铜/铝复层板位移、应变不同,且差异显著。由于试样拉伸方向为y方向,所以该方向3 种材料的位移、应变远大于x方向和z方向,其中位移相差最大为12.394 mm,最小为7.680 mm,应变相差最大为55.511%,最小为48.511%。另外,3 种材料y方向位移、应变与总位移和主应变相差较小,其中位移相差最小为0.069 mm,应变相差最小为0.025%。将铜板、铝板及铜/铝复层板不同方向下的位移、应变进行对比发现,铜板的位移、应变最大,铝板的位移、应变最小,铜/铝复层板的位移、应变位于铜板和铝板之间,且与铜板的位移、应变相差较大,与铝板的位移、应变相差较小。

由于试样的拉伸方向为y方向,所以该方向的位移、应变能较好反映试样拉伸过程中的位移、应变变化,而x方向和z方向的位移、应变相对较小,影响较小,可以不予考虑。为进一步研究铜/铝复层板与其组分材料间的位移、应变关系,将铜板、铝板及铜/铝复层板y方向的位移和应变分别绘制在同一图上,如图7 所示。

图7 铜板、铝板及铜/铝复层板y 方向的位移、应变曲线Fig.7 Displacement and strain curves of Cu plate,Al plate and Cu/Al clad plate in Y direction

在图7 试样的整个拉伸过程中,铜板沿y方向位移始终大于铝板和铜/铝复层板,铜/铝复层板在y方向位移始终位于铜板和铝板之间,且与铝板位移曲线较为接近。对应变曲线进行分析可得,在拉伸前期,铜板y方向应变最大,铜/铝复层板次之,铝板最小。当试样发生颈缩将要断裂时,3 种材料的应变发生骤增,但断裂时刻铜板的应变最大,铝板最小,铜/铝复层板位于两者之间。

3.2 与拉伸试验所得应变对比

由于拉伸试验与DIC 试验同步进行,所以两者的试验时间基本相同,因此将2 种方法所得铜板、铝板及铜/铝复层板的应变曲线进行对比,研究铜/铝复层板与其组分材料间的应变关系,验证DIC方法的有效性。基于拉伸试验和DIC 方法所得铜板、铝板及铜/铝复层板的应变曲线如图8 所示。

图8 基于拉伸试验和DIC 方法所得铜板、铝板及铜/铝复层板的应变曲线Fig.8 Strain curves of Cu plate,Al plate and Cu/Al clad plate obtained by tensile test and DIC method

由图8 可知,在整个拉伸过程中,不论是拉伸试验所得应变曲线还是DIC 测量所得应变曲线,铜板的应变均最大,铝板的应变均最小,铜/铝复层板的应变均位于铜板与铝板之间。将基于拉伸试验和DIC 方法所得铜板、铝板及铜/铝复层板的应变曲线进行对比可以看出,3 种材料DIC 测量所得应变曲线与拉伸试验所得应变曲线很接近,表明采用DIC 方法能真实地反映试样拉伸过程中的应变变化,验证了DIC 方法的有效性。另外,铜板及铜/铝复层板拉伸试验所得应变大于DIC 测量所得应变,而铝板与之相反。由于3 种材料DIC 方法所得应变曲线比拉伸试验所得应变曲线先达到强度极限,所以当试样发生颈缩后,DIC 方法所得应变大于拉伸试验所得应变。但当试样发生断裂后,拉伸试验所得断裂应变大于DIC 方法所得断裂应变。

3.3 与有限元模拟应变对比

由XTDIC 应变测量系统可以得到铜板、铝板及铜/铝复层板拉伸过程中的主应变云图,在有限元分析中,最大主应变对应的是对数应变的最大值。为进一步验证基于DIC 方法所得应变结果的有效性,文中选择试样塑性变形阶段中的某一时刻,对该时刻下由DIC 方法和有限元方法所得主应变云图进行对比。由于该时刻铜板、铝板及铜/铝复层板均处于塑性变形阶段,3 种材料应变相差较大,将DIC 测量结果与有限元模拟结果进行对比更具说服力。由DIC 方法和有限元方法所得铜板、铝板及铜/铝复层板的主应变云图如图9 所示,其中左图为DIC 测量主应变,右图为有限元模拟主应变。

图9 铜板、铝板及铜/铝复层板试样的应变分布图Fig.9 Strain distribution diagram of Cu plate,Al plate and Cu/Al clad plate samples

由图9 可知,铜板、铝板及铜/铝复层板虽然均处于塑性变形阶段,但主应变云图并不相同,其中DIC 测量所得铜板的最大主应变为29.008%,铝板的最大主应变为20.218%,铜/铝复层板的铜面与铝面主应变云图存在差异,这主要是由于组分材料铜、铝的力学性能不同,导致试样拉伸过程中难以达到屈服和破坏的同步,但铜面与铝面的最大主应变基本相同,其差值仅为0.089%,且位于铜板与铝板之间。将DIC 测量所得主应变与有限元模拟主应变进行对比发现,两者具有较高一致性,且最大主应变基本相同,其应变相差最大为0.442%,最小为0.008%。另外,通过对比试样表面的应变分布可得,2 种方法所得的应变分布也基本相同,表明采用DIC 方法对铜板、铝板及铜/铝复层板进行拉伸应变检测是可行的。

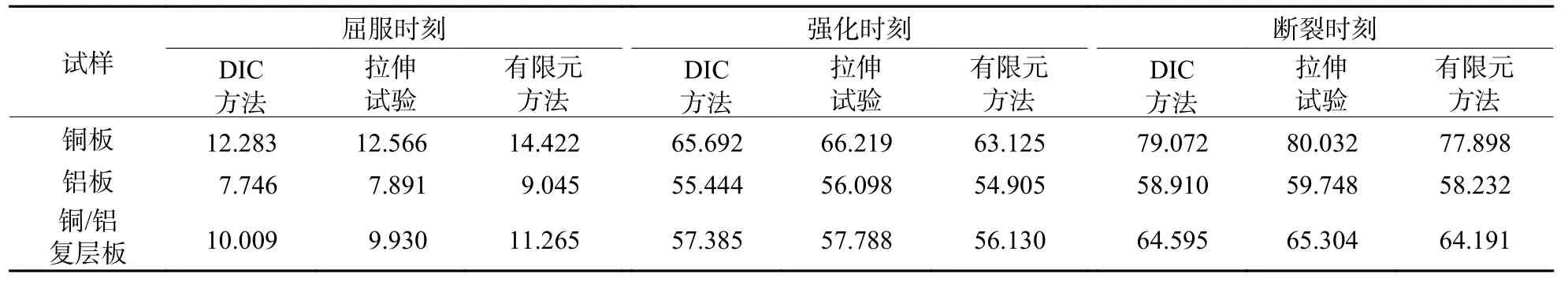

3.4 3 种方法所得应变对比

由拉伸试验、DIC 方法和有限元方法均可得出铜板、铝板及铜/铝复层板拉伸过程中的应变曲线,为进一步研究3 种方法所得应变之间的关系,选取3 种材料屈服时刻、强化时刻和断裂时刻的应变进行分析。具体应变如表4 所示。

表4 铜板、铝板及铜/铝复层板不同时刻的应变Table 4 Strain of Cu plate,Al plate and Cu/Al clad plate at different times %

为了便于对3 种方法所得应变进行对比,将铜板、铝板及铜/铝复层板不同时刻的应变绘制于同一堆积柱状图中,如图10 所示,其中QF-DIC、QFTT 和QF-FEM 分别为屈服时刻DIC 方法、拉伸试验和有限元方法所得应变;QH-DIC、QH-TT 和QHFEM 分别为强化时刻DIC 方法、拉伸试验和有限元方法所得应变;DL-DIC、DL-TT 和DL-FEM 分别为断裂时刻DIC 方法、拉伸试验和有限元方法所得应变。

图10 屈服、强化和断裂时刻铜板、铝板及铜/铝复层板的应变Fig.10 Strain of Cu plate,Al plate and Cu/Al clad plate at yield,strengthening and fracture time

由图10 得出,断裂时刻应变最大,强化时刻应变次之,屈服时刻应变最小。当试样处于屈服时刻,3 种材料DIC 方法所得应变与拉伸试验所得应变相差很小,其差值最小为0.079%。相较于DIC方法和拉伸试验,有限元模拟所得应变较大,其中铜板应变最大,为14.422%。当试样处于强化时刻,3 种材料的应变相对较大。与屈服时刻相比,DIC 方法所得应变与拉伸试验所得应变之间的差值在增大。但总体来说,其差值依旧很小,为0.403%;而强化时刻有限元模拟所得应变偏小,其中铝板的应变最小,为54.905%。当试样处于断裂时刻,3 种材料的应变达到最大,与DIC 方法和有限元方法相比,拉伸试验所得应变较大,其中铜板应变最大、铝板最小,铜/铝复层板的应变位于铜板与铝板之间,且与铝板应变相差较小。

为计算DIC 方法和有限元方法所得应变结果的精确程度,以拉伸试验所得应变为基准,引入应变差值Δε,其中ΔεDIC为DIC 方法所得应变差值,ΔεFEM为有限元方法所得应变差值,该值在一定程度上反映了DIC 测量应变、有限元模拟应变与拉伸试验所得应变之间的吻合程度,定义如下:

式中:εDIC为DIC 测量所得应变;εTT为拉伸试验所得应变;εFEM为有限元模拟应变。

依据表4,利用(1)式,可以计算得出铜板、铝板及铜/铝复层板不同时刻的应变差值,进而得到表5 和图11。

图11 铜板、铝板及铜/铝复层板的应变差值曲线Fig.11 Strain difference curves of Cu plate,Al plate and Cu/Al clad plate

表5 铜板、铝板及铜/铝复层板不同时刻的应变差值Table 5 Strain differences of Cu plate,Al plate and Cu/Al clad plate at different times %

由图11 看出,同一时刻,不同材料应变差值不同。同一材料不同时刻,应变差值也不同,并且DIC 方法所得应变差值变化较小,有限元方法所得应变差值变化较大。对DIC 方法所得应变差值进行分析可得,3 种材料的应变差值变化较小,其中铜/铝复层板应变差值变化最小,为0.630%,铝板应变差值变化最大,为0.693%,并且应变差值多为负值,表明DIC 方法所得应变与真实应变相比较小。另外,与铜板、铝板相比,铜/铝复层板应变差值的绝对值较小,其最小值仅为0.079%,表明DIC方法所得铜/铝复层板应变与真实应变最为接近,而铜板、铝板的应变差值整体处于-0.960%~-0.145%之间,与真实应变相差不大。对有限元方法所得应变差值进行分析可得,在整个拉伸过程中,不同时刻应变差值不同,且差异显著,其中铜板的应变差值变化最大,为4.950%;铜/铝复层板的应变差值变化较大;铝板的应变差值变化最小。另外,在屈服时刻,3 种材料的应变差值均大于0,而强化时刻和断裂时刻,3 种材料的应变差值均小于0,表明有限元方法所得应变在真实应变附近上下波动,与真实应变之间存在一定差异。

综上所述,与有限元方法相比,基于DIC 测量所得应变与真实应变最为接近,采用DIC 方法测量铜/铝复层板的拉伸应变是可行的,且该方法能够实时检测试样拉伸过程中的应变变化。

4 结论

1)在拉伸过程中,铜板、铝板及铜/铝复层板不同方向的位移、应变不同,且差异显著,其中铜板的位移、应变最大,铝板最小,铜/铝复层板位于铜板和铝板之间,且与铜板相差较大,与铝板相差较小。3 种材料的总位移和主应变最大,y方向位移、应变次之,x方向最小,且y方向位移、应变与总位移和主应变相差较小,其中位移相差最小为0.069 mm,应变相差最小为0.025%。

2)基于拉伸试验和DIC 方法所得铜板、铝板及铜/铝复层板的应变曲线很接近,且铜板和铜/铝复层板拉伸试验所得应变大于DIC 测量所得应变,而铝板与之相反。DIC 测量所得主应变与有限元模拟主应变具有较高一致性,且两者表面应变分布和最大主应变基本相同,其应变相差最大为0.442%,最小为0.008%。不同时刻,不同材料的应变差值不同,且有限元模拟所得应变差值变化较大,其最大变化为4.950%,DIC 方法所得应变差值变化较小,其最大变化为0.693%。

3)通过将DIC 方法、拉伸试验和有限元方法所得应变进行对比分析,证明了DIC 方法用于铜/铝复层材料拉伸应变检测的可行性与可靠性。同时,该方法也为其他复层材料的应变检测提供了参考。