基于网格映射技术的弹性密封垫孔洞设计研究

方忠强,涂齐亮,黄思远,钟小春,钟元元,丰土根

(1.华设设计集团股份有限公司,江苏 南京 210014;2.水下隧道智能设计、建造与养护技术与装备交通运输行业研发中心,江苏 南京 210014;3.河海大学土木与交通学院,江苏 南京 210098; 4.江阴海达橡塑股份有限公司,江苏 江阴 214424)

我国江河流域广阔,水文地质条件复杂,盾构隧道在施工过程中难免会遇到高水压的施工环境。弹性密封垫作为我国主流的接缝防水体系组成部件,在国内各地盾构隧道建设中得到了长足的发展。第一代管片接缝仅采用外侧单道弹性密封垫,如2012年建成的广州地铁;第二代管片接缝采用外侧布设单道弹性密封垫,并用遇水膨胀橡胶加以辅助,如2019年建成的杭州望江路过江隧道;第三代管片接缝采用内、外侧布设两道弹性密封垫,并辅以遇水膨胀橡胶,如2020年开始建设的江阴靖江长江隧道[1]。从国内管片接缝防水体系的发展历程可以看出,接缝内采用的密封垫种类与数量越来越多,说明盾构隧道正向着大直径、大埋深的方向发展,而伴随的施工难度也越来越大,其中最为典型的即为超高的隧道抗水压能力需求[2-3]。目前国内有一批高水压大直径水下隧道在建、已建成或将要开工,如南京和燕路隧道,最高水压0.79MPa;甬舟铁路金塘海底隧道,最高水压0.85MPa;深茂铁路珠江口隧道, 最高水压1.06MPa;琼州海峡隧道, 最高水压1.7MPa等;苏通GIL电力管廊隧道,最高水压0.8MPa;江阴靖江长江隧道,最高水压0.82MPa;青岛胶州湾第二海底隧道,最高水压1.4MPa等[4-6]。这些水下隧道对防水能力要求非常高,若不在施工前就设计好隧道的防水能力,在隧道施工及运营期间发生严重漏水事件,将严重危害人民生命与财产安全。如2018年5月24日南京扬子江隧道北线发生重大的渗漏事故[7],给当时的交通造成了极大的不良影响。因此针对该类大直径、大埋深水下隧道的防水能力研究非常具有意义。

目前,为了提高盾构管片接缝的防水能力,国内外学者针对接缝所用的密封垫构型设计开展了大量研究。拓勇飞等[8]系统性地对比了多种常用密封垫试验过程及结果,提出了弹性密封垫断面优化设计的流程和方法;张稳军等[9]通过数值模拟方法发现复合型密封垫因为遇水,橡胶发生膨胀作用可以达到更好的防水效果;赵明等[10]以南京市纬三路过江隧道工程为依托,采用自助研发的试验装置,优化出性能、结构更加优异的三元乙丙橡胶弹性密封垫断面形式;罗驰等[11]通过ANSYS模拟密封垫压缩过程,对比了多种不同孔洞排列对密封垫力学性能的影响,并优化了密封垫原有孔洞排列的不足;吕乾乾等[12]利用ABAQUS对6种不同断面设计形式的盾构管片密封垫进行分析比较,为琼州海峡隧道工程提供了设计依据;朱洺嵚等[13]采用可三向自动加载的高水压盾构隧道管片接缝防水性能试验系统,优化出一种在张开量8mm、错台量10mm时抗水能力仍有1.2MPa的密封垫截面形式;Shalabi等[14-16]通过一字缝试验、T字缝试验,研究了不同错缝与张开量工况下弹性密封垫截面形式对其防水能力的影响。

综上,现有关于弹性密封垫的截面构型优化已有不少的研究成果,但是在数值模拟方面,大部分研究成果均基于ABAQUS显式动力模块,结果存在精度不高的问题。本文对HD4422A型三元乙丙橡胶密封垫设计了不同开孔形状、开孔率、孔洞排列方式的7种密封垫,并基于网格映射技术,在考虑弹性密封垫不可压缩性的同时,较好地解决了隐式模块计算大变形不收敛的问题;以该方法模拟各个密封垫的压缩闭合过程,并分析了不同孔洞构型对其接触应力的影响,以期为弹性密封垫优化选型与设计提供参考。

1 密封垫压缩数值模型建立

1.1 接缝密封垫截面初选

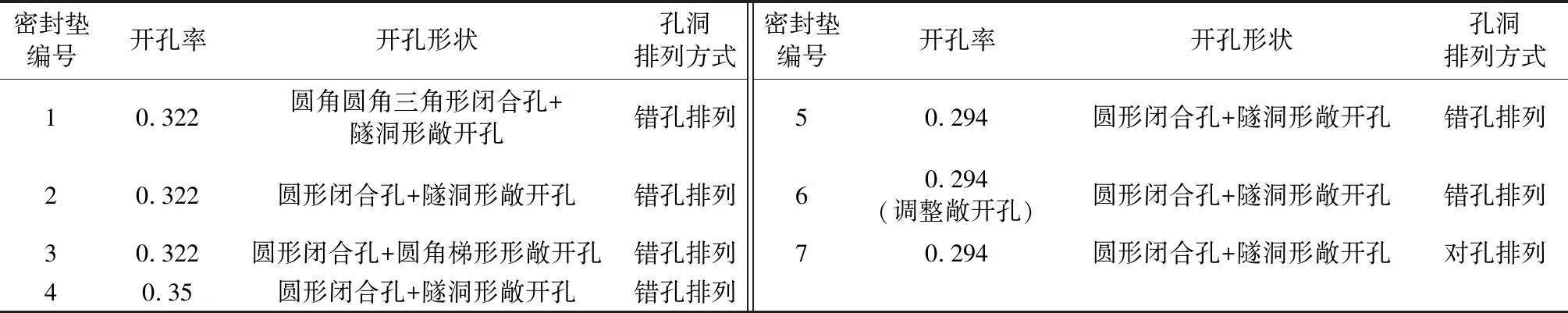

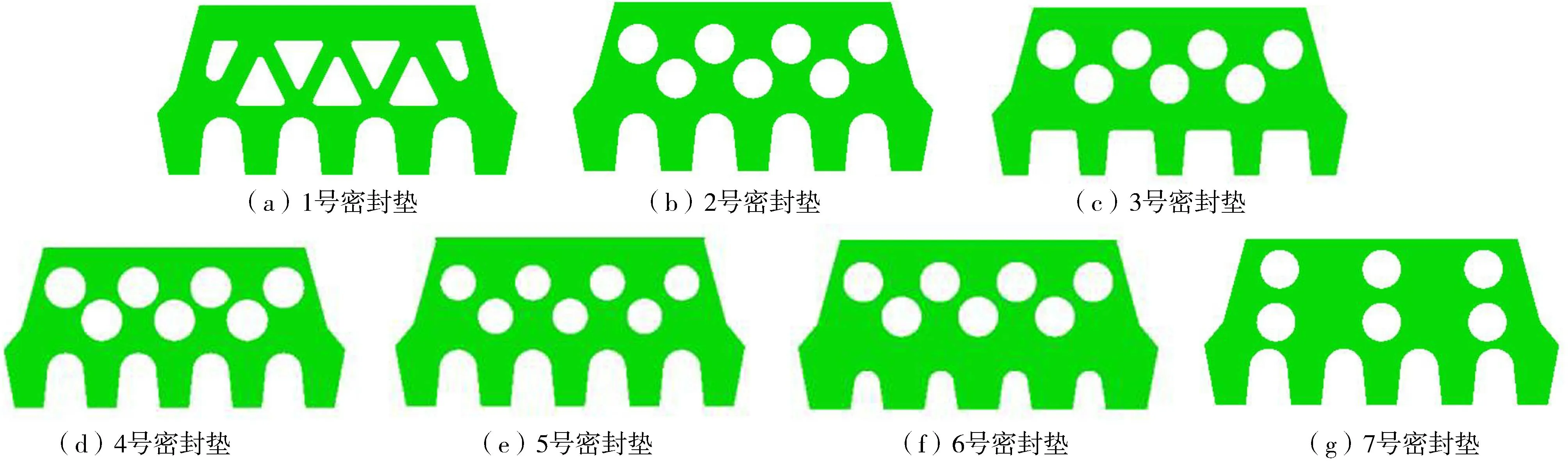

以江阴海达橡塑股份有限公司提供的HD4422A型三元乙丙橡胶密封垫(截面细部尺寸如图1所示)为基本截面形式,通过改变开孔率、开孔形状、孔洞排列方式等接触应力主要影响因素,设计了7种类型的密封垫(表1、图2),并进行开孔优化分析。其中开孔率计算公式为

表1 密封垫断面特征

图1 HD4422A型三元乙丙橡胶密封垫细部尺寸(单位:mm)

图2 密封垫断面特征

注:未加说明的开孔率均默认改变闭合孔大小以达到调整开孔率的方式。

(1)

式中:n为开孔率;Ab、Ac、Am分别为密封垫闭合孔面积、敞开孔面积、密封垫骨架面积。

1.2 有限元模型建立

盾构隧道由成千上万的管片通过螺栓联接而成,管片间的接缝主要分为环缝与纵缝。管片在施工时受到盾尾千斤顶的推力,在环缝处的张开量与错台量较小,防水能力较纵缝强,因此仅建立纵缝处的密封垫压缩数值模型。将管片接缝简化为二维平面应变模型,并基于ABAQUS建立模型,如图3所示。

图3 接缝密封垫压缩数值模型

图3管片结构厚度为350mm,宽度为250mm。在R管片右侧边界受到-x的位移荷载,以模拟管片拼装过程,上下边界约束为y方向位移;L管片左侧边界约束为x、y方向位移,上下边界同R管片上下边界约束。管片单元采用ABAQUS内的平面应变单元CPE4R,划分网格后总计3 447个单元;密封垫单元采用ABAQUS内的缩减杂交单元CPE4RH,划分网格后总计905个单元,该单元专门用于模拟橡胶的不可压缩特性。

1.3 密封垫本构参数

管片采用C50混凝土,选用弹性本构模型,弹性模量取34.5 GPa,泊松比取0.2。

三元乙丙橡胶通常视为不可压缩体,因此采用常用的三参数模型Yeoh本构模型描述密封垫的力学行为[17]:

W=C10(I1-3)+C20(I1-3)2+C30(I1-3)3

(2)

其中I1=λ2+2λ-1+3λ=1+ε

式中:W为应变能密度;C10、C20、C30为Yeoh系数;I1为Green应变第一不变量;λ为伸长比。

为了得到密封垫压缩数值模型的材料参数,开展了橡胶单轴拉伸试验。在单轴拉伸情况下,式(2)变为

(3)

每种混炼胶的硫化试样测试5组,最后取5组平均数据拟合得到Yeoh本构模型系数,如图4所示。

图4 Yeoh模型拟合曲线

从图4看出,采用Yeoh模型能较好地模拟三元乙丙橡胶的力学行为。因此HD4422A型号密封垫的Yeoh系数最后确定为:C10=0.714、C20=-0.0437、C30=0.0072。

2 接缝密封垫压缩模拟计算方法

2.1 网格间求解技术

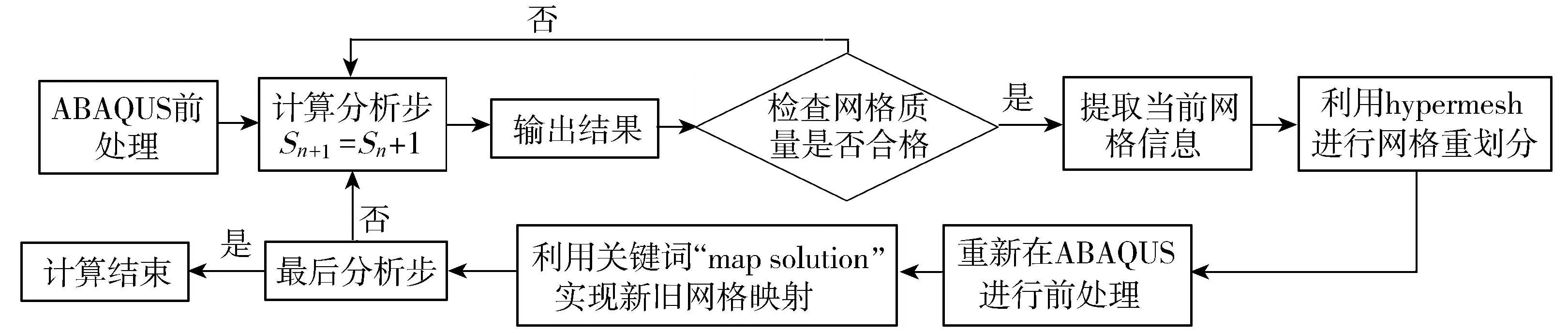

数值模拟弹性密封垫压缩大变形易导致密封垫的网格大畸变,此时结果难以收敛。因此大部分学者通过ABAQUS显式动力模块模拟弹性密封垫,但是在显式模块中缺少杂交单元族,难以模拟密封垫的不可压缩性,因此在整个压缩过程中,密封垫会显得异常柔软,得到的结果也缺失一定的精度。本文基于ABAQUS隐式模块提供的一种网格间的求解变换技术——网格映射技术,兼顾模拟了弹性密封垫的不可压缩性,并解决了密封垫压缩过程带来的结果不收敛问题。计算流程如图5所示。

图5 网格映射技术计算流程

2.2 计算方法验证

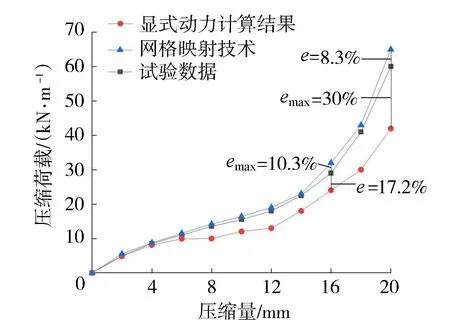

以显示动力模块、网格映射技术分别计算1号密封垫在压缩模拟过程中接触应力的变化。为了验证两种计算方法的精度,对1号密封垫进行压缩荷载试验。密封垫的压缩荷载为密封垫与沟槽接触面上各个节点的竖向压力之合。计算结果如图6所示,e为误差值。

图6 计算方法对比

从图6可以发现,在整个压缩模拟过程中,隐式模块的网格映射技术计算的压缩荷载与试验值较为接近,最大误差仅为10.3%。而显式动力模块计算得到结果在压缩量变大后,误差越来越大,最大误差可达30%,此时网格映射技术计算结果误差仅为8.3%。其原因是因为显式动力模块难以模拟橡胶密封垫的不可压缩性,尤其是压缩量变大后,计算值会因为密封垫过于柔软而偏小。因此可以认为隐式模块中的网格映射技术模拟弹性密封垫压缩具有更高精度。

3 接缝密封垫计算结果分析

基于现有成果,密封垫的渗水通道大多发生在两块密封垫的接触面之间[18]。基于网格映射技术计算7种不同构型密封垫间的垫接触应力,分析不同孔洞构型对密封垫力学特性的影响,并以平均接触应力(对密封垫接触面应力沿接触面进行求和积分,其结果与接触面长度的比值即为平均接触应力)作为综合评价指标。

3.1 开孔形状

比较1号、2号、3号密封垫开孔形状对密封垫接触应力的影响,结果如图7、图8所示。

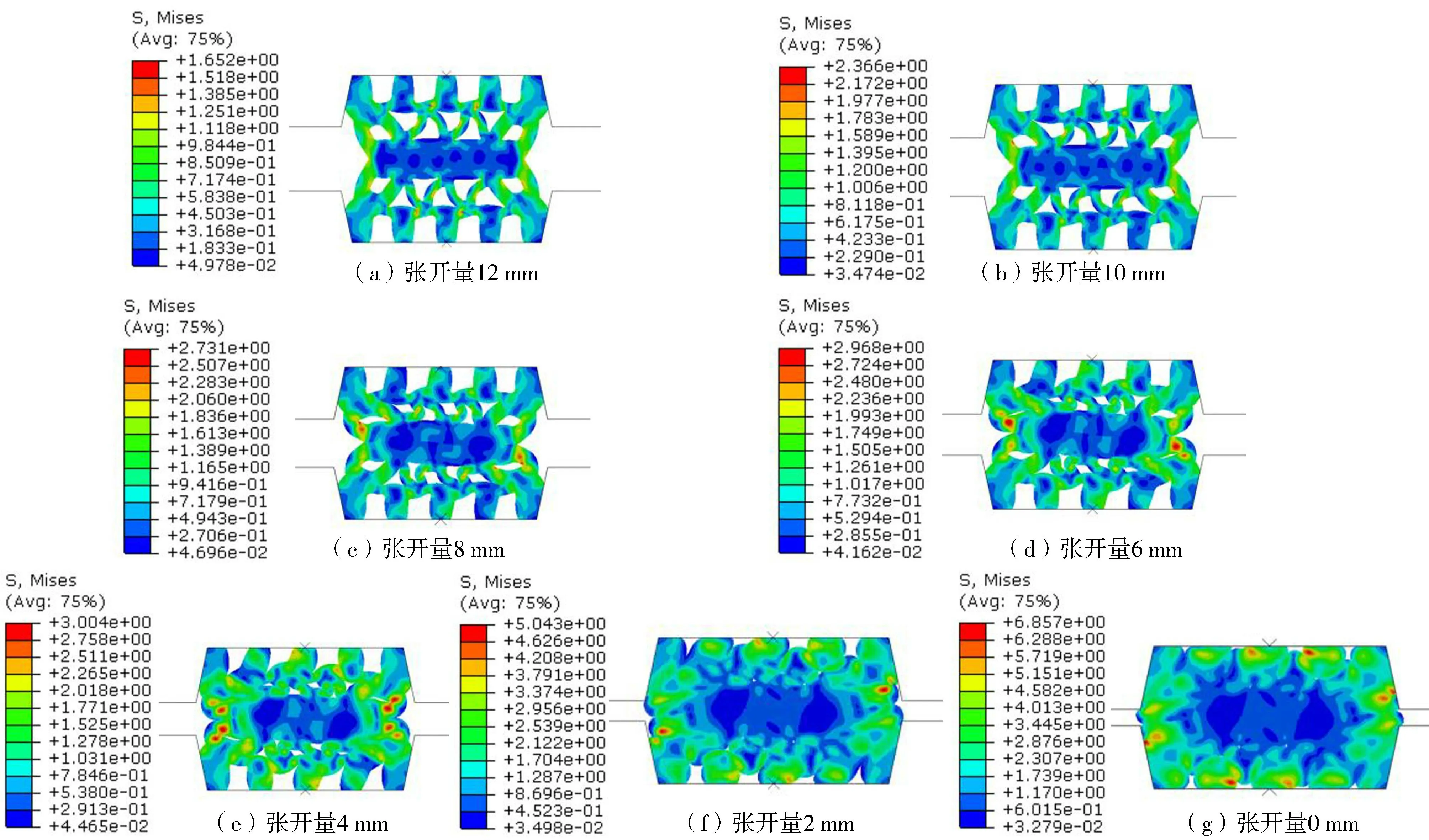

图7 1号密封垫压缩应力云图(单位:MPa)

图8 密封垫沿接触面应力分布(考虑开孔形状)

从图8可以看出,开孔形状不同的1号、2号、3号号密封垫接触应力分布规律基本一致,满足两头大、中间小的W形应力分布,且在中间位置接触应力存在2~3个峰值。这是因为外侧闭合孔成偶数类排列,闭合孔中间存在3个橡胶实心区域,在压缩过程中实心区域的橡胶形成类似橡胶柱的受力结构,因此在压缩过程中对应的接触面位置会形成接触应力峰值。从图8可以明显发现,2号、3号密封垫接触应力存在明显的不连续性,在压缩量较小(大张开量)的情况下,密封垫左右两端会发生翘起产生空洞、接触面脱开的现象,3号密封垫在张开量为6mm压缩条件下甚至出现同一端的两处翘起空洞,这对密封垫的防水能力十分不利。

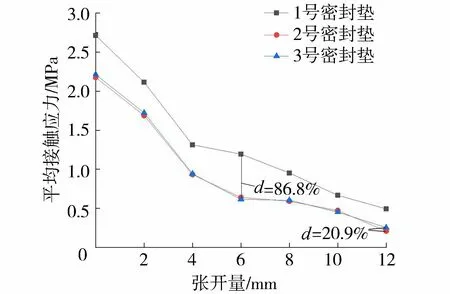

1号、2号、3号密封垫的平均接触应力计算结果如图9所示(d代表各个密封垫平均接触应力的差值百分比)。从图9可以发现,1号密封垫在整个压缩过程中产生的平均接触应力最大,最大可达2.715MPa。当张开量为6mm时,1号密封垫相比于其他型号密封垫平均接触应力最大可提升86.8%,说明圆角三角形闭合孔相较于圆形闭合孔对密封垫接触应力的影响更大。其余两类密封垫平均接触应力十分接近,平均接触应力最大仅提升20.9%,说明调整敞开孔形状几乎不影响密封垫接触应力的大小,这是因为闭合孔相较于敞开孔更加靠近密封垫接触面,接触应力对闭合孔变化更加敏感。观察图7也可以发现,敞开孔大小与形状相较于闭合孔变化非常小,只有当闭合孔几乎完全闭合时,敞开孔才发生较大变形。

图9 开孔形状对平均接触应力影响

3.2 开孔率

分别计算1号、4号、5号、6号密封垫,比较开孔率对密封垫接触应力的影响,结果如图10~12所示(因篇幅原因,仅展示4号密封垫完整的压缩应力云图)。

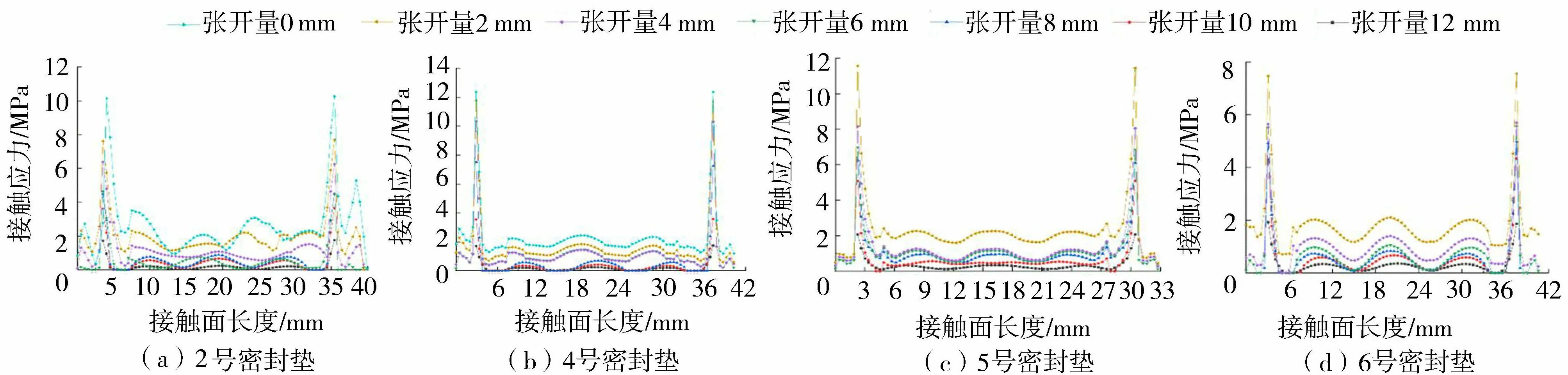

从图11可以看出,1号、4号、5号、6号不同开孔率密封垫在整个压缩过程中的接触应力分布规律基本相同,满足两头大中间小的多峰值W形应力分布。同时,开孔率越大产生的接触应力越小,并且两端翘起空洞越明显,甚至在同一端出现两处翘起空洞,因此可以认为开孔率越小,密封垫接触应力越连续。值得注意的是,4号密封垫在张开量分别为10mm、8mm时,在密封垫中间部位出现两处密封垫翘起空洞,并在张开量为6mm时,这两处翘起空洞又被压密实。对图10张开量分别为10mm、8mm和6mm的压缩应力云图观察可以发现,张开量6mm工况下内侧闭合孔在压缩作用下近乎闭合,尤其是左右两侧的闭合孔,其位置刚好对应10mm、8mm工况下的中间翘起空洞,因此可以认为内侧闭合孔过大可能会影响密封垫中间接触部位接触应力的连续性,实际上,在2号、5号、6号密封垫(内侧闭合孔面积均小于4号密封垫)均未出现中间翘起空洞。

图11 密封垫沿接触面应力分布(考虑开孔率)

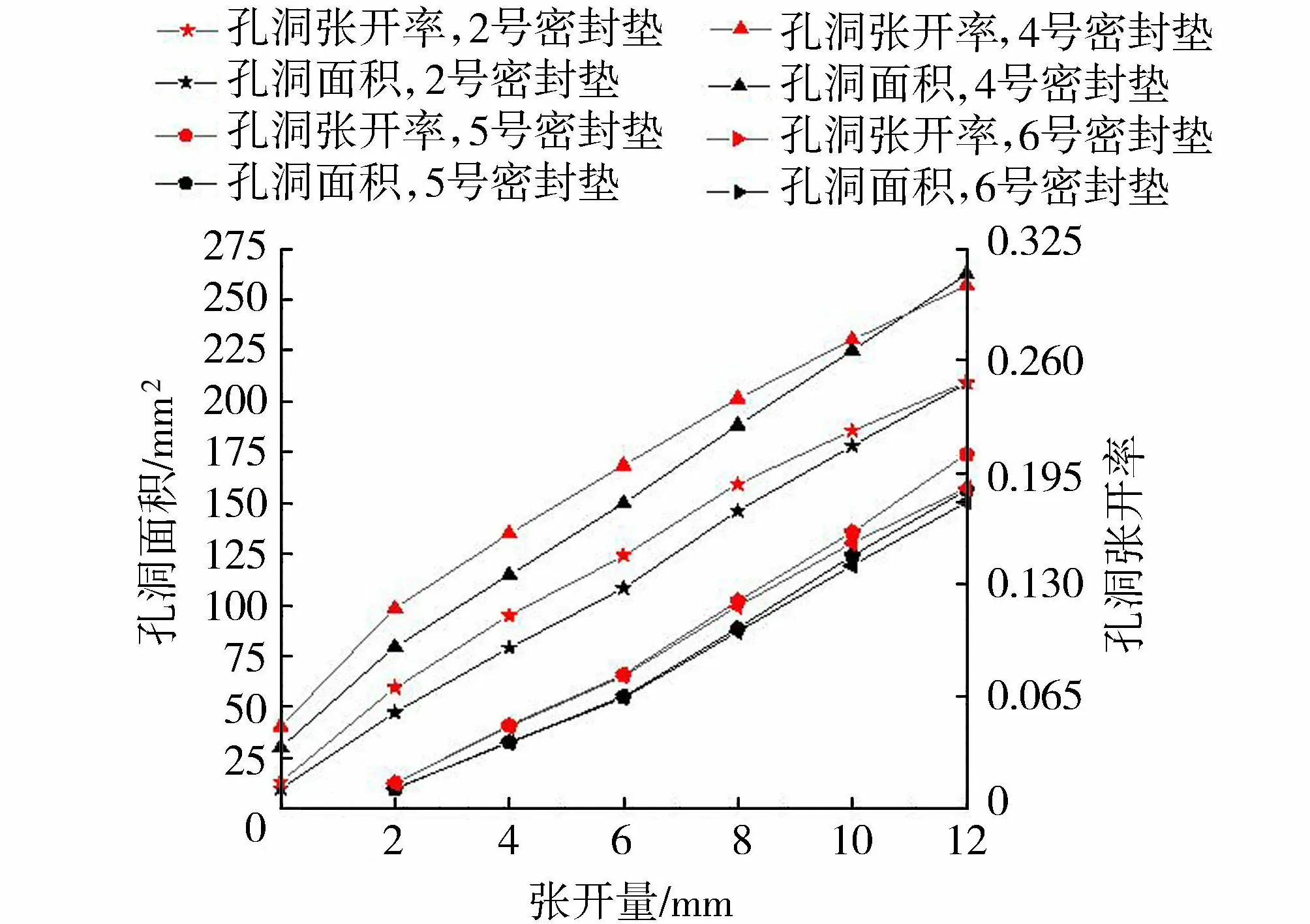

由图12可知,n=0.294的5号密封垫和6号密封垫,因为在张开量为2mm时,开孔率已经达到了0.01524,孔洞基本闭合,很难进一步压缩,因此结果只呈现至张开量为2mm的阶段。因为超弹性橡胶具有不可压缩的力学特征,因此在设计密封垫开孔率时,需要考虑管片闭合时沟槽间隙面积及沟槽自身面积,保证管片完全闭合时沟槽内密封垫的孔洞闭合率接近1。如2号密封垫开孔率为0.322,未压缩时,孔洞面积为298.27mm2,在张开量0mm的工况下,开孔率为0.01627,孔洞面积为10.39mm2,对应闭合率约为0.965。否则一味设计过小的开孔率会导致管片还未压缩闭合时密封垫截面内孔洞全部闭合,此时若进一步压缩,极易发生密封垫翘起而产生接触面空洞,大大削弱了接缝防水能力。

图12 孔洞面积与开孔率变化

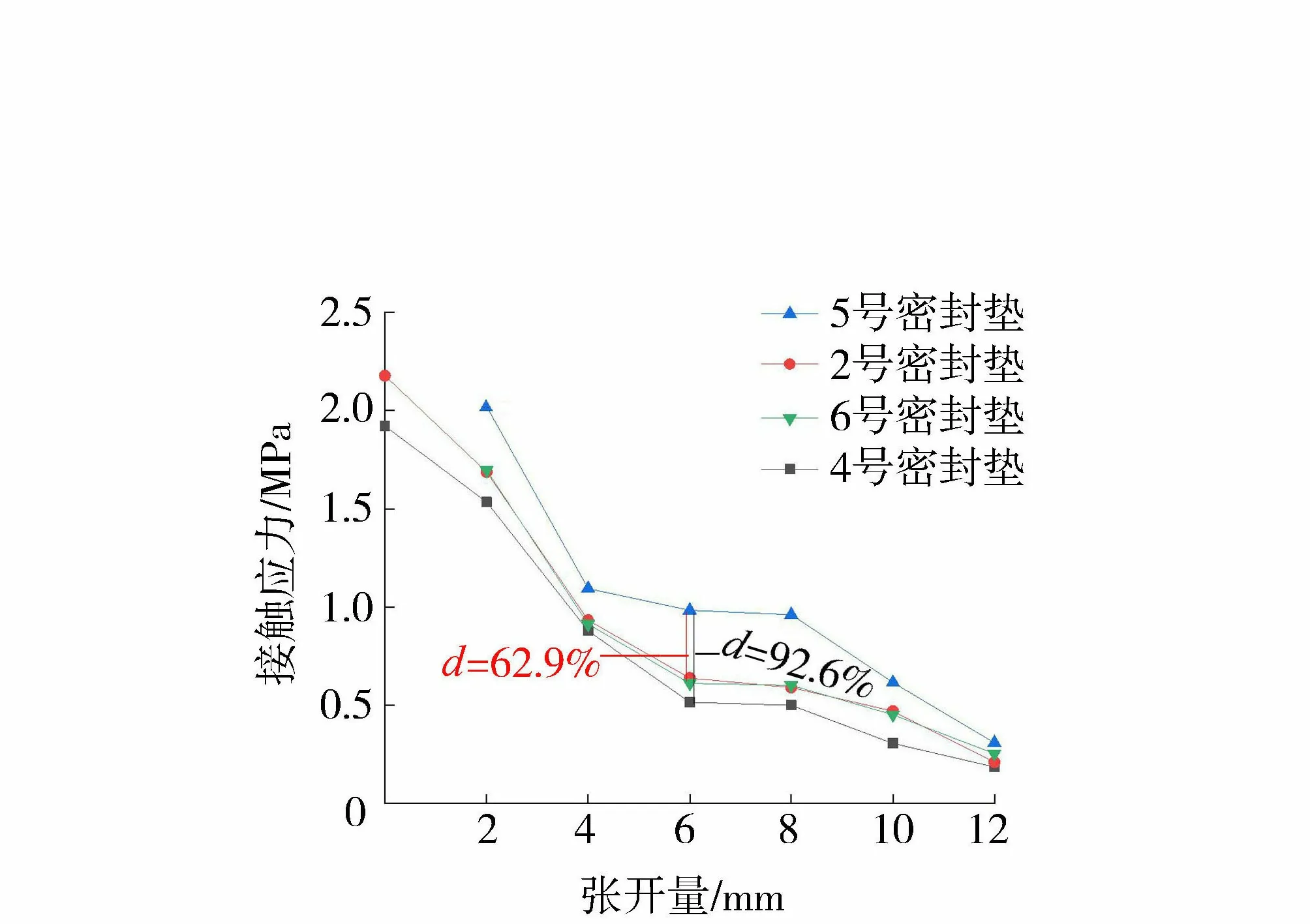

2号、4号、5号、6号密封垫的平均接触应力计算结果如图13所示。

图13 开孔率对平均接触应力影响

从图13可以发现,开孔率越小,产生的平均接触应力越大。5号密封垫在张开量为2mm工况下,平均接触应力高达2.021MPa。当张开量为8mm时,5号密封垫相比于其他型号密封垫,平均接触应力最大可提升92.6%。对比6号密封垫,可以发现调整闭合孔大小对接触应力的影响强于调整敞开孔,这是因为闭合孔靠近接触面,接触应力对闭合孔大小变化更加敏感。

3.3 孔洞排列方式

比较5号、7号密封垫孔洞排列方式对密封垫接触应力的影响,结果如图14、图15所示(仅展示7号密封垫完整的压缩应力云图)。

图14 7号密封垫压缩应力云图(单位:MPa)

图15 密封垫沿接触面应力分布(考虑孔洞排列方式)

从图15可以看出,对孔排列的7号密封垫接触应力满足两端大、中间小的的W形分布,但是因为对孔排列的原因,闭合孔数量减少,实心橡胶区域变为两处,在接触应力分布图上,接触应力峰值也相应变为两个。在压缩过程中,对孔排列的密封垫接触应力呈现严重的不连续性,并且在张开量为6mm的工况下,两端的翘起部位十分明显(在张开量6mm工况下进一步压缩密封垫,结果严重失真,因此对孔排列结果仅呈现至张开量6mm),脱开部位的面积甚至大于此时某些闭合孔的面积,大大削弱了密封垫的防水能力。

从图16可以发现,在张开量较大的条件下,7号密封垫平均接触应力略大于5号密封垫,但是在张开量进一步缩小后(张开量小于8mm),7号密封垫平均接触应力不增反减,从原先的0.934MPa减小为0.736MPa,相比于该压缩阶段5号密封垫的平均接触应力,减小值可达25.2%,呈现负增长的现象。该现象可以用类似于压杆稳定的现象来解释。通过观察图14,可以发现7号密封垫闭合孔数量为奇数个,闭合孔排列的中间部位是较为完整的橡胶实心区域,与腿部敞开孔附近的腿部橡胶组成两根橡胶柱。因此在压缩初期(张开量不大),橡胶柱稳定性好,产生的接触应力较大;随着压缩量逐渐增加,由图14可以发现,当张开量为6mm时,橡胶压杆发生失稳问题,腿部的橡胶柱明显倾斜,上部橡胶柱也有向内侧倾斜的趋势,若沟槽边界条件不对称,还会出现严重的不对称变形,此时接触应力会产生无增加甚至减小的现象,大大削弱了密封垫的防水能力。而5号密封垫闭合孔呈错孔排列,橡胶实心区域可以看成三角桁架,在压缩过程受力稳定,变形均匀,因此不会出现上述接触应力减小的现象。

图16 孔洞排列方式对平均接触应力影响

4 结 论

a.本文基于ABAQUS/Standard中网格映射技术,建立了既可以模拟橡胶不可压缩性,又能解决密封垫压缩过程中不收敛问题的橡胶密封垫压缩数值模型,且与试验值相比,最大误差为10.3%,说明基于网格映射技术的橡胶压缩数值模拟结果具有较好的可靠性。。

b.开孔形状、开孔率对密封垫接触应力影响显著。圆角三角形闭合孔及较小的开孔率对密封垫接触应力均匀性优化程度最高。在张开量为6mm时圆角三角形闭合孔密封垫相较于其他开孔形状的密封垫,平均接触应力最大可提升86.8%,在张开量为6mm时开孔率为0.294的密封垫相较于其他开孔率的密封垫,平均接触应力最大可提升92.6%。

c.开孔率设计需要考虑管片闭合时沟槽间的间隙面积及沟槽自身面积,保证压缩闭合时密封垫闭合率接近1。开孔率为0.322的1号密封垫,在管片完全闭合时,孔洞闭合率约为0.965,在整个压缩过程中接触应力分布连续,接触面无翘起。

d.孔洞排列方式对密封垫工作性能影响显著,尤其是对孔排列,在张开量为6mm时,平均接触应力会出现不增加甚至减小的现象,相较于同工况其他型号密封垫,减小值可达25.2%。

e.相较于敞开孔构型变化,闭合孔的构型变化对密封垫的接触应力影响更大。

f.综合分析7种类型密封垫的接触应力分布规律与大小,1号密封垫闭合孔为圆角三角形,敞开孔为隧洞型,开孔率为0.322,错孔排列,其压缩过程的力学特性优于其他型号密封垫。