桐油/羊毛脂微胶囊涂层的防锈性能和附着力研究

安金亮,万 萌,汤 胜,霍晓俊

(河北工程大学a.土木工程学院,b.生命科学与食品工程学院,河北 邯郸 056038)

0 前 言

众所周知,金属腐蚀是各行各业的普遍现象,不仅给国家经济带来巨大损失,也威胁着各行各业人员的生命安全。目前,国内外通过非金属和金属涂层[1]、化学介质处理[2]、电化学保护[3]等技术对金属进行防护处理。Ma 等[4]通过界面聚合,制备了填充1,6-二烷基己烷和预聚物的氧化石墨烯改性双壁聚脲微胶囊,将其填入环氧树脂涂料制备了复合涂层。周攀虎等[5]研究了Al 涂层在污水储罐不同位置的腐蚀行为。Deo等[6]用稳定的碱性柠檬酸盐镀液在低碳钢基体上电沉积获得了富镍单相Ni-Cu 合金镀层,使得涂层具有良好的防护性能。Raman 等[7]研究发现铜表面涂覆石墨烯可将金属的电化学抗降解能力提高1.5 个数量级,降低金属腐蚀。但后3 种保护技术会增加成本[8],目前防止金属锈蚀的常用方法是在表面涂上非金属防锈涂料。聚合物基涂层材料具有较强的力学性能和优异的防锈性能等,被广泛应用于防护材料[9]。但大量研究表明,聚合物基复合材料的耐高温性能和抗固体颗粒冲蚀磨损性能相对较差[10-14],当涂层长期受到外界条件因素的影响,其内部结构和性质改变,从而产生微孔及裂缝,涂层的防护性能失效[15,16]。

自修复技术为修复涂层中的微裂纹提供了有效途径[17,18]。聚合物由于其易于改性的能力,广泛用于生产各种保护涂层,微胶囊便是其中的一种[19]。与众多自修复技术相比,微胶囊自修复技术具有不易受外界影响、修复效率高等优点,有良好应用前景[20]。微胶囊法埋植技术作为其中的一种,使用效率高且易于操作[21-23]。王贵容等[24]将月桂酸和脲醛树脂采用两步法制备微胶囊,所制备的涂层具备自修复的特性。Han等[25]研究发现,以聚苯胺/环氧共聚物为芯材,脲醛树脂为壁材的微胶囊,掺入质量分数15%时,复合涂层具有良好的自修复和耐腐蚀性能。闫小星等[26]以脲醛树脂为壁材,氟树脂和水性涂料为芯材制备微胶囊,当微胶囊的芯壁比为3 ∶4,涂层中微胶囊掺量为7%时,复合涂层的耐老化性能最优。脲醛树脂(UF)耐水性、耐热性、老化性较差,且存在甲醛释放的危害,造成环境污染。微胶囊大多数使用修复剂或缓蚀剂,同时使用这两者的微胶囊研究报道较少,且只针对单一涂料体系进行研究。

基于上述问题,本工作选用桐油作为修复剂,羊毛脂作为金属缓蚀剂,两者按质量比为5 ∶1 混合作为芯材,通过原位聚合法制备自修复微胶囊;同时对微胶囊改性的4 种复合涂层进行附着力和耐腐蚀性能测试。

1 试 验

1.1 微胶囊的制备

选用桐油和羊毛脂(质量比5 ∶1)作为芯材、三聚氰胺-脲醛树脂(MUF)作为壁材,在水包油(O/W)溶液中发生缩合反应,将聚合物包覆在芯材表面,逐渐形成致密的外壳,最终制得微胶囊。具体工艺流程如图1。

图1 微胶囊制备流程Fig.1 Flow chart of synthesis of microcapsules

将2.0 g 尿素和5.060 g 甲醛(质量分数37%),放置于25 mL 烧杯中,滴加NaOH 调节溶液至pH =8.5,在70 ℃恒温水浴锅中磁力搅拌10 min,加入0.6 g 三聚氰胺和0.996 g 甲醛,再次调节溶液至pH=8.5,反应10 min,得到透明稳定的预聚体A 待用。配制连续相B:乙烯马来酸酐EMA(质量分数10%)12.0 g、聚乙烯醇PVA1788(质量分数10%)2.0 g、间苯二酚0.4 g、氯化铵0.2 g 和去离子水146.0 g。将连续相放入500 mL烧杯并固定在水浴锅中,在43 ℃条件下机械搅拌,将24.0 g 芯材(芯材为桐油和羊毛脂,桐油T ∶羊毛脂Y=5 ∶1)滴加到连续相B,同时机械搅拌得到稳定乳液C。将第1 批预聚体A 逐滴加入C 中,用盐酸调至pH =3.1,反应1.5 h,得到O/W 溶液;在C 中继续加入2.0 g EMA 和0.2 g 间苯二酚,将第2 批预聚物A 逐滴加入O/W 溶液中,调至pH=3.1,继续反应1.5 h;最后,在C中再次加入2.0 g EMA 和0.2 g 间苯二酚,逐滴滴入第3 批预聚体A,最终pH 值为3.5。反应30 min 后,将体系温度调升至60 ℃,继续反应2.0 h 后结束;上述反应过程都伴随机械搅拌。之后,浆料自然冷却、过滤、干燥,最终收集得到微胶囊粉末。

1.2 复合涂层的制备

试验参照GB/T 09721-2008“色漆和清漆标准试板”中规定[27]。基体材料选用Q235 钢板,尺寸为60 mm×60 mm×2 mm,先后用800 目和1 400 目砂纸进行打磨处理,然后用去离子水和无水乙醇分别超声清洗处理表面的浮灰和油脂,最后用吹风机吹干。

将微胶囊按不同掺量加入丙烯酸涂料中,添加一定量的消泡剂、稀释剂和固化剂,搅拌使其充分混合均匀为止,用羊毛刷蘸取涂料并均匀刷涂一层在Q235 钢板上表面,固化12 h 后用同样工艺刷涂钢板另一面。用上述的工艺制备质量分数0,5%,10%,15%微胶囊改性的丙烯酸复合涂层,研究最优掺量。为探究试验所制备的微胶囊与不同防水涂料体系的适配性和防锈性能,将10%的微胶囊分别掺入环氧富锌涂料、环氧树脂涂料和聚氨酯涂料。涂层的平均厚度为120 μm。

1.3 测试分析

1.3.1 微胶囊

(1)形貌 采用XSP-2CA 双目光学显微镜(OM)和JEOL-JSM 5600LV 扫描电镜(SEM)观察微胶囊形貌。

(2)热稳定性 采用TA Q50 热重分析仪测试失重曲线。

1.3.2 复合涂层

(1)防锈性能 涂层固化72 h 后,用雕刻刀划出50 mm 长的“X”形划痕,满足GB/T 30786-2014“色漆和清漆腐蚀试验用金属板涂层划痕标记导则”中规定[28]。室温下修复24 h 后,放入10%的盐水中浸泡168 h,观察涂层固化72 h、划痕修复24 h 和盐水浸泡24,72,120,168 h 后的耐腐蚀情况。

按照GB/T 1766-2008“色漆和清漆涂层老化的评级方法”对耐老化等级进行量化[29]。

(2)附着力 用QDX 漆膜多用测试仪测试涂层的附着力。每组掺量制备5 个试块,符合GB/T 9286-1998“色漆和清漆漆膜的划格试验”标准[30]。具体评价附着力等级如表1 所示。

表1 附着力评定表Table 1 Adhesion evaluation table

2 结果与讨论

2.1 乳化条件对微胶囊形貌的影响

2.1.1 乳化时间

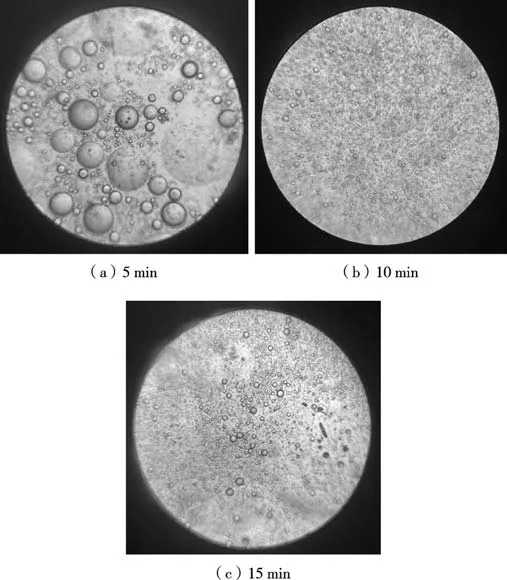

在乳化阶段,乳化时间的不同会导致乳化效果和稳定性有所差异。如图2 所示,当其他反应条件一致,乳化反应5 min 时,乳化液滴分散不均匀,仍有大液滴没有被剪切破碎,显微镜中能看见大块油状物质。随着乳化时间的增加,达到15 min 时,由于乳化时间较长,乳液在长时间剪切作用下被反复剪碎,乳液分散极为不均,乳化5 min 和15 min 都比乳化10 min 所得的微胶囊颗粒均一度差。由图2 可以得出:当乳化时间为10 min 时,乳液分散成若干个大小均匀的小液滴,液滴形态稳定。

图2 不同乳化时间下微观形貌(160×)Fig.2 Micromorphology under different emulsification time (160×)

2.1.2 乳化转速

在乳化反应阶段,利用机械搅拌棒上的四叶片高速搅拌对溶液中的液滴产生的巨大剪切力,使其破裂分散开,搅拌成均匀的乳液。因此乳化转速的大小对微胶囊的粒径和表面形貌有一定的影响。图3 为乳化相同阶段,用光学显微镜(OM)拍摄的不同搅拌速率下微胶囊形貌。由图3 可得:当乳化转速过小时,芯材乳化不充分,四叶片搅拌不能提供较大的剪切力去分散液滴,使得剪切的液滴粒径偏大,导致微胶囊粒径偏大且分布较为不均。当转速过大,相应产生的剪切力也偏大,可能乳化过度,微胶囊形态不一,甚至存在壁材 破裂。

图3 不同乳化转速下微胶囊OM 照片(160×)Fig.3 OM photos of microcapsules at different emulsifying speeds(160×)

为了进一步研究乳化转速对最终微胶囊形貌及性能的影响情况,将上述乳化条件下得到的微胶囊喷金制样,采用扫描电子显微镜进一步表征不同条件下微胶囊的形貌特征,结果见图4。由图4 可得:800 r/min下微胶囊出现大量团聚现象,粒径达到200~300 μm,形状不规则且表面皱缩;转速为1 300 r/min 时,微胶囊呈球形但粒径分布不集中,从50~150 μm 不等,有少许粘结;当转速达到1 800 r/min,微胶囊粒径呈圆球状,粒径分布在70 μm 左右,分散性良好;当转速增至2 300 r/min,有少许微胶囊出现破乳现象。因此转速1 800 r/min 时微胶囊形貌规则、外壳完整及粒径均匀。

图4 不同乳化转速下微胶囊的微观形貌(50×)Fig.4 Micromorphology of microcapsules at different emulsification speeds(50×)

2.2 芯壁比对微胶囊包覆的影响

在制备微胶囊时,芯材和壁材的质量比对微胶囊包覆情况有影响。当其他参数不变,只选择芯壁比为单一变量,取值1 ∶2,1 ∶1,4 ∶3。试验发现:当芯壁比为1 ∶2时,反应结束后,烧杯中溶液分层较为明显,溶液中部颜色偏黄,底部沉积比较多,可能是由于反应中三聚氰胺-脲醛树脂较多。随着芯材的不断增加,当芯壁比为4 ∶3时,烧杯底部几乎没有白色分层现象,由于反应加入的壁材含量过少,最终过滤时溶液较为黏稠,且发现有液滴粘连成块的现象。当芯壁比为1 ∶1 时,三聚氰胺-脲醛树脂的沉积减少,且微胶囊过滤时溶液明显偏白。

图5 为单个微胶囊表面微观(SEM)形貌。可见随着芯壁比的增加,微胶囊囊壁变薄,强度下降。芯壁比为1 ∶2 时,微胶囊囊壁有大量三聚氰胺-脲醛树脂团聚物;当芯壁比达到1 ∶1,囊壁最为致密且光滑,细小的颗粒均匀沉积到微胶囊表面,团聚凸起物明显降低;增加芯壁比至4 ∶3 时,囊壁较薄且有凸起不平的粒子,微胶囊机械强度低。

图5 不同芯壁比微胶囊的微观形貌(1 000×)Fig.5 Micromorphology of microcapsules with different core/shell ratios(1 000×)

2.3 微胶囊的热稳定性

图6 为羊毛脂(Y)、桐油(T)、微胶囊和三聚氰胺-脲醛树脂(MUF)的失重曲线。

图6 桐油(T)、羊毛脂(Y)、微胶囊和三聚氰胺-脲醛树脂(MUF)的热重分析曲线Fig.6 TGA curves of Tung oil (T),lanolin (Y),microcapsule and melamine-urea-formaldehyde resin (MUF)

可以看出:羊毛脂在296 ℃左右开始分解,完全分解时温度达到480 ℃。桐油在388 ℃左右开始分解,500 ℃时分解结束。三聚氰胺-脲醛树脂壁材在135 ℃时质量损失5%,是微胶囊吸收了空气中的水分后受热挥发导致;当温度达到220 ℃时,三聚氰胺-脲醛树脂开始分解;随着温度继续升高,质量损失增大,500 ℃时完全分解。与段体岗等[31]研究的脲醛树脂壁材在210℃开始分解,350 ℃完全分解相比,三聚氰胺-脲醛树脂壁材可以耐更高温度。微胶囊质量损失过程为:220 ℃时,三聚氰胺-脲醛树脂壳材分解,三聚氰胺-脲醛树脂并未完全分解时羊毛脂开始分解,温度达到388 ℃时羊毛脂并未完全分解,此时桐油开始进行分解,当温度为480 ℃时羊毛脂结束分解,最终温度至500 ℃,桐油完成全部分解过程。结果表明:桐油和羊毛脂2 种芯材已经成功被微胶囊包覆,且微胶囊具有良好的热稳定性。

2.4 微胶囊涂层的防锈性能

试验显示,10%盐水浸泡后,10%微胶囊改性的复合涂层表面生锈处最少,5%微胶囊改性的复合涂层的耐腐蚀效果最差。观察不同掺量微胶囊改性的丙烯酸复合涂层在不同时间下的宏观腐蚀现象,得出随着盐水浸泡时间的增加,划痕处出现锈点并逐渐扩散。

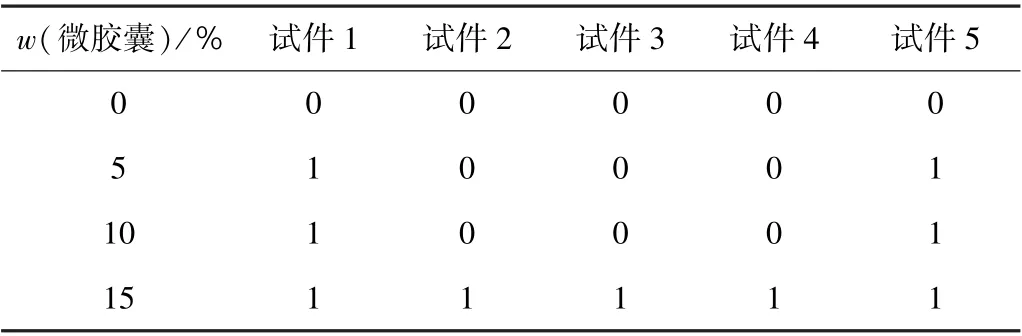

掺入10%微胶囊改性的复合涂层在盐水中浸泡48 h 后,含锈量最少,与其他2 组相比颜色明显更浅。由于5%掺量相对较低,当微胶囊受到外力作用时,壁材破裂后,内部释放出的修复剂和缓蚀剂较少,对刮痕处的修复能力相对较弱,因此相比于另外2 组掺量的复合涂层,5%的涂层划痕处最先出现腐蚀,并且伴随着盐水浸泡时间的延长,划痕处的锈蚀程度加剧。当微胶囊掺入量为15%时,涂层内微胶囊的含量比另外2 组多,对涂层的修复效果提升,但微胶囊的含量增多使得涂层与钢板之间的附着力会有所下降,随着浸泡时间增加,涂层表面鼓泡处逐渐增多。表2 为不同微胶囊掺量漆膜老化性能等级评定。由表2 对涂层表面鼓泡、剥离、生锈、开裂等现象的综合分析,可以得出:不同微胶囊掺量复合涂层表面的开裂和剥离情况未发生改变,当微胶囊添加量达到10%时,涂层表面出现鼓泡,鼓泡等级为1(S1),15%时达到3(S3),随着掺量的不断增加,生锈等级也随之降低。微胶囊的最佳掺量为10%。

表2 不同微胶囊掺量漆膜老化性能等级的评定Table 2 Evaluation of aging properties of paint film with different dosage of microcapsules

当划破涂层时,划痕处微胶囊也同时破裂,随即芯材桐油和羊毛脂流出覆盖划痕处,形成保护膜实现裂纹修复。桐油具有优异的干燥性和防水性,羊毛脂在金属表面有良好的粘接力,二者熔融混合作为芯材在金属表面交联聚合,产生更致密的保护膜;三聚氰胺改性后的脲醛树脂作为囊壁在制备复合涂层时不易破裂,保证微胶囊芯材量,提高修复效率。与崔业翔[32]研究的桐油/脲醛树脂微胶囊相比,涂层的防锈效果显著提升。

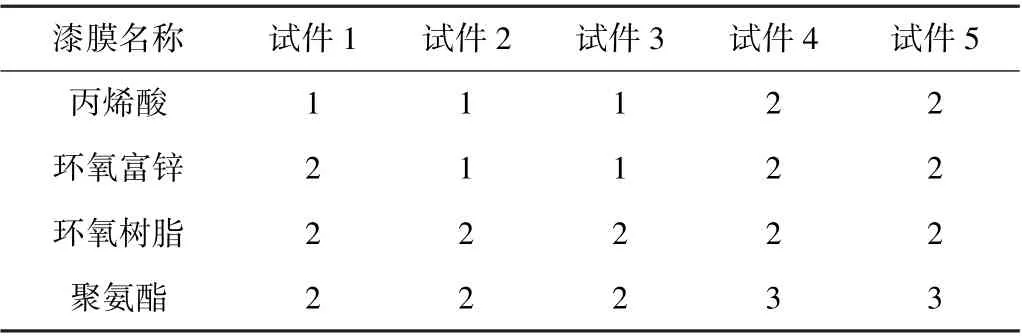

选用10%微胶囊分别掺入环氧富锌、环氧树脂、聚氨酯3 种防水涂料体系中,制备微胶囊改性的复合涂层来测试耐腐蚀性能。环氧富锌复合涂层的表面有鼓泡且划痕交叉处有剥离现象产生。环氧树脂复合涂层锈点从“X”形划痕交叉点处逐渐蔓延至划痕区;聚氨酯复合涂层的划痕处腐蚀程度最为明显。表3 为不同体系复合漆膜老化性能等级评定。

表3 不同体系复合漆膜老化性能等级评定Table 3 Evaluation of aging properties of composite paint film of different systems

由表3 综合划痕处出现的情况来看,4 种涂料均未出现剥离和开裂,且鼓泡数量均为1 级,但环氧富锌复合涂层的鼓泡大小相对较大,等级为S4,聚氨酯复合涂层的生锈程度最高,生锈数量和大小等级达到5(S4),丙烯酸复合涂层老化性能等级相较最优。由此得出丙烯酸涂料与微胶囊适配性最佳。丙烯酸树脂由丙烯酸酯类或甲基丙烯酸酯类及其他烯属单体共聚组成,具有碳链双键和酯基的独特结构,形成的丙烯酸树脂对光的主吸收峰处于太阳光谱范围之外,成膜过程中伴有反应基团的交联反应,具有良好的耐久性和耐光性[33]。桐油分子链上有活性较高的共轭三烯、共轭双键、羧基等结构,可与丙烯酸单体基团发生加成反应,使涂膜具有网状结构,增强复合涂层防水性和耐锈蚀性能。

2.5 自修复微胶囊掺量对金属涂层附着力的影响

微胶囊的掺量对金属涂料附着力有一定的影响。微胶囊用量越少,附着力越好,但修复效果不明显,微胶囊用量过多,会降低涂料本身的力学性能。对不同掺量微胶囊改性的丙烯酸复合涂层进行附着力划格试验,结果见表4。可见:微胶囊的掺入使丙烯酸复合涂层的附着力有不同程度的降低。与未掺杂涂层相比,5%和10%微胶囊的用量使得金属试块附着力等级少数降为1 级,15%微胶囊使漆膜附着力等级均降低1 个等级,总体相差不大。制备复合涂层采用直接混装法,与贺子腾[34]选用“三明治”式涂装法相比较,涂层工艺操作更为便捷,与其研究的同粒径微胶囊涂层厚度更薄;将涂层附着力等级进行比较,0 和5%的微胶囊涂层附着力等级提高了1 个等级,10%和15%微胶囊涂层附着力等级提高了2 个等级。

表4 不同掺量微胶囊改性的丙烯酸复合涂层附着力等级评定Table 4 Adhesion grade evaluation of acrylic composite coatings modified by microcapsules with different dosage

不同掺量微胶囊改性的丙烯酸复合涂层在10%NaCl 溶液中浸泡168 h 后进行附着力划格测试,附着力等级见表5。

表5 不同掺量微胶囊改性的复合涂层在10%NaCl 溶液中浸泡168 h 后的附着力等级Table 5 Adhesion grade of composite coatings modified by microcapsules with different dosage after soaking in 10%NaCl solution for 168 h

盐水浸泡168 h 后,随着微胶囊掺量的增多,漆膜附着力等级逐渐降低。5%和10%的微胶囊掺入后复合涂层附着力等级变化不大,多数降低1 个等级,其中5%微胶囊的漆膜等级大多由0 级变为1 级,10%微胶囊的漆膜附着力等级基本为2 级,15%的掺入量使得复合涂层附着力等级降低2 个等级,基本下降至3 级。

4 种纯涂料体系制成涂层后在10%NaCl 溶液中浸泡168 h 后附着力等级如表6 所示。聚氨酯漆膜的附着力等级最差,丙烯酸涂料的附着力等级相对较好,多数样品附着力测试结果等级为1 级。将10%的微胶囊掺入4 种涂料体系中,制成的复合涂层在10%NaCl 溶液中浸泡168 h 后的附着力等级如表7。可以对比得出:加入微胶囊后,4 种复合涂层的附着力等级有不同程度下降。浸泡168 h 后,丙烯酸复合涂层附着力效果最优,聚氨酯复合涂层的附着力等级仍最差。这是因为环氧富锌漆成分中含有氨基,能促进附着力提高,且不易被水排出钢板表面;聚氨酯的憎水氨基甲基酸酯主链上含有大量亲水性基团,固化后形成的涂膜遇水容易膨胀,导致涂料耐水性差,从而导致黏附性差[35,36],而丙烯酸涂料中的粘合剂是主要的成膜物质,从而使涂膜具有良好的附着性、韧性、耐磨性。

表6 4 种涂料体系在10%NaCl 溶液中浸泡后的附着力等级Table 6 Adhesionlevel of four coating systems after immersion in 10%NaCl solution

表7 微胶囊改性的4 种复合涂层在10%NaCl 溶液中浸泡后的附着力等级Table 7 Adhesion levels of four composite coatings modified by microcapsules after immersion in 10%NaCl solution

3 结 论

(1)通过探究乳化时间、乳化速度和芯壁比对微胶囊粒径大小、分散情况和表面形貌等特征影响,得出最佳工艺为乳化10 min,乳化转速为1 800 r/min,芯壁比为1 ∶1,所制备的微胶囊粒径分散均匀,包覆性能较好,具有良好的热稳定性。壁材具有良好的耐久性,耐高温性。

(2)将掺量分别为0,5%,10%,15%的微胶囊掺入丙烯酸涂料,制得改性复合涂层,进行盐水浸泡试验测试其耐腐蚀性能。观察得出微胶囊的最优掺入量为10%。并将该掺量掺入环氧富锌、环氧树脂、聚氨酯涂料中进行对比试验,得出10%微胶囊掺量最优的涂层种类为丙烯酸涂料。原理是丙烯酸树脂的成膜速度快,具有碳链双键和酯基的独特结构,有良好的耐久性和耐光性;且桐油分子链上活性较高,可与丙烯酸混合单体反应,使复合涂膜具有网状结构,增强了防水性和耐锈蚀性能。

(3)将0,5%,10%,15%的微胶囊掺入丙烯酸涂层进行附着力测试。随着掺量的增加,漆膜的附着力等级呈降低趋势。与现有研究相比,涂装工艺更为便捷,涂层厚度更薄,附着力等级提升。

(4)将丙烯酸、环氧富锌、环氧树脂、聚氨酯4 种涂料体系制备纯涂层,在经过盐水浸泡168 h 后,聚氨酯涂层附着力最差,丙烯酸涂层附着力最好。将10%微胶囊加入4 种涂料体系中,经过盐水浸泡168 h 后,4种涂料体系复合涂层附着力与纯涂层附着力相比均有下降,但丙烯酸复合涂层的附着力等级仍为最佳。