合金元素对液相锌流动性的影响

夏 昭,孔 纲,朱林龙,张哲成,万 聪,车淳山,赖德林,万先兰

(1.华南理工大学材料科学与工程学院,广东 广州 510641;2.上海永丰热镀锌有限公司,上海 201107;3.中山市华锌工材料科技有限公司,广东 中山 528414)

0 前 言

流动性定义为黏度的倒数,是一种基本的物理常数[1],在实际铸造中常用液态金属在凝固之前可以流动的最大距离来表征[2]。液相锌的流动性直接决定了热浸锌镀层的镀覆效果以及表面质量,也对上锌量、镀液温度均匀性有明显的影响。因此,了解液相锌的流动性规律及其添加合金元素对流动性的影响,是制定合理的热浸锌工艺、减少镀件废品率的关键[3]。对于压铸锌合金,因其熔点低[4]、合金液相流动性强,有助于填充复杂的模腔和非常薄的型腔,受到研究者的青睐[5]。影响液相锌流动性的因素有很多,如合金成分、温度、杂质含量等[6,7]。其中,合金成分对液相锌的流动性影响尤其不容忽视。这是因为改变合金成分会影响其结晶温度范围,影响枝晶的生长;其次,不同相的形成和分布会影响合金的显微组织;此外,一些表面活性元素如稀土元素等,可以影响液相锌的抗氧化性、表面张力和黏度等[8]。因此,通过添加合金成分改善液相锌的流动性需要考虑多方面因素。本文主要从液相锌中常用的合金元素出发,综述了不同合金元素对液相锌流动性的影响。

1 单一合金元素对液相锌流动性的影响

1.1 铅(Pb)

20 世纪80 年代初,热浸锌常用的是纯度为98.5%(质量分数,下同)的PWG-R 锌,含有Pb、Cd、Fe、Cu 等多种杂质,总含量高达1.5%,其中Pb 的含量最大,约为1.4%[9]。后来,研究人员发现,含Pb 的液相锌在凝固过程中,界面能低、固溶度小的Pb 会在锌树枝晶前沿偏析,使固液界面的表面张力降低,这一发现有利于改善液相锌的流动性,使热浸锌工件表面锌液更好回流,降低锌耗,同时,表面张力的降低会减小枝晶尖端的曲率,枝晶的生长速度增大,使镀层表面产生大的锌花,提高镀件的表面质量,在(475±3) ℃的Zn-0.2%Pb液相锌的表面张力从纯Zn 液的0.760 N/m 降至0.470 N/m[10-12]。据报道,当液相锌中Pb 含量达到1%时并不会改变锌液黏度,但其表面张力与纯锌液相比却降低了40 %以上[13]。Krepski[14]研究发现,当锌液中的Pb 含量从0.03%增加到1.20%,锌耗量最高可以减少60%;当Pb 含量为0.4%~0.5%时,液相锌的流动性最好,Pb 含量继续增加则会降低其流动性。

由于Pb 能有效提高锌液流动性,故Pb 过去作为一种常用合金元素而添加到热镀锌液中,但锌液及镀层中含有Pb 会对环境和人体造成不良影响。同时有研究表明Pb 会降低镀层的耐蚀性,从而降低受保护金属结构在各种腐蚀环境中的耐久性和可靠性[15,16],因此Pb 在热浸锌工艺中被限制使用[17,18]。美国材料试验协会ASTM A653/A653M[19]标准中,将液相锌中的Pb 含量限制在0.009%以下[20]。

1.2 铋(Bi)和锡(Sn)

Pb 可有效改善液相锌的流动性,有助于镀锌工艺的改善和镀层质量的提高,但由于其对人类健康和环境有害而受到限制,目前常见的替代合金元素是Bi 和Sn。

Bi 可以提高液相锌的可铸性,能在不影响镀层显微组织的情况下,降低液相锌的表面张力,提高流动性,加快锌液在镀件表面的回流速度,并且对环境和人体无害[21-24]。Gagne[25]发现当在液相锌中添加0.1%Bi时,锌液从镀件表面的回流强度与添加1%Pb 时相似,这表明添加较少的Bi 元素可以达到与Pb 同等的增强流动性的效果,且添加量仅为Pb 的1/10。合金元素Bi添加到锌液中时,热浸锌镀层厚度会减薄,主要是镀层中的η 层会因流动性的提升而减薄[22,25,26]。但是,不利的是镀层中会存在较多的Bi 析出物,与Zn 形成腐蚀电池,降低镀层的耐腐蚀性能[24,26,27]。

研究表明合金元素Sn 可以控制活性钢的镀层生长,对纯铁和低硅钢的涂层厚度却不会产生影响;另外,Sn 元素能改善镀层的质量和外观,形成细小的锌花,如果Sn 作为独立的合金添加元素,对镀件表面平整性以及锌液回流并没有显著影响[28,29]。Moelans等[21]认为Sn 的添加主要是为了提高镀层的耐蚀性,但是会导致镀层增厚,所以Sn 元素不能单独添加到液相锌中,需要伴随一种使液相锌流动性增加的元素,比如Pb 和Bi。在液相锌中单独添加Sn 的研究也比较有限,Di Cocco 等[30]在Zn-3%Sn 合金锌液中浸镀不同时间获得了厚度较为恒定的η 层。

锌液中添加Bi 和Sn 可以提高镀锌过程的生产效率,减少锌的损失,在镀件表面形成的锌瘤更少。同时,作为低熔点的合金添加元素(Bi 熔点271.5 ℃、Sn熔点231.9 ℃),有利于改善锌液回流,还可以使浸锌温度略有降低,延长锌锅使用寿命,降低能源成本。目前,通过在锌液中添加Pb、Bi、Sn 元素,降低表面张力,改善液相锌的流动性,提高镀件表面锌液回流强度,改善镀层质量[31]。

然而,含Bi 和Sn 的多元合金锌液的使用也引发了新的问题,有研究证实锌液中Bi[32]和Sn[33]含量过高会导致液态金属脆化(LME)现象[34],该现象是镀锌工艺对钢结构产生破坏性影响的主要原因之一。因此,有学者提出液相锌中Bi 和Sn 添加量都限制在0.1%以下,Pb+10Bi 的添加量小于1.5%[35]。另外,有研究表明,含Bi 和Sn 的合金镀层的耐蚀性会变差[31]。

1.3 锑(Sb)

Sb 元素也被认为是热浸锌中Pb 元素的一种很有前景的替代品,因为它不仅可以改善锌液的流动性,还能促进锌花的形成[36-39]。Sb 元素提高了镀层的美学外观,更为关键的是Sb 对环境友好,不会造成污染[40]。

研究认为Sb 的添加能降低液相锌的表面张力,提高流动性,减少锌液在镀件表面的附着[41]。然而,Sb在锌液中的溶解度较差,在凝固过程中会在晶体长大推进的界面尖端偏析,析出Sb3Zn4颗粒,导致镀层表面的元素偏析[42],进而改变镀层外观,形成3 种不同类型的锌花:闪亮的、羽状的和暗淡的[41]。据报道,闪亮的锌花的晶体取向相比较暗淡锌花而言更均匀,其化学活性较低[43,44]。此外,Sb 元素会以Sb2Zn3化合物形式存在于镀层组织中,提高耐晶间腐蚀能力[45]。近年来,热浸锌镀层的美学外观受到越来越多的关注[41],像Sb这种既能提高锌液流动性,还能产生锌花提高镀层表面质量的元素更是受到了研究者们的追捧。

1.4 铝(Al)

Al 元素是锌熔体中应用最广泛、研究最多的合金元素,对热浸锌镀层性能和液相锌压铸流动性方面都有良好的作用[22]。Al 对于液相锌流动性的影响是借助铸造中测定液态金属凝固过程流动长度的方法,以此判断液相锌在热浸锌工件表面的流动性。研究发现,在液相锌中添加0.005%~0.020%的Al,能明显改善锌液流动性,增加镀层表面光亮度,抑制锌液表面氧化量,减少锌灰和浮渣的生成[46]。而在液相锌中加入0.05%~0.20%的Al 会明显降低锌液的流动性,这是由于Al 的加入使合金的结晶温度范围增宽,高熔点的Al2O3非金属夹杂物颗粒大量形成以及其他高熔点颗粒相的析出,锌液黏度增大,其负面影响大于过热度增加的有利作用[47,48]。另外,还有研究表明在Al 元素的质量分数为0.1%和0.2%时会产生大量的胞状枝晶,发达的树枝晶与其一起共同作用使得锌液的流动性变差[49]。王德懂[50]和党建伟[51]的研究也认同这样的结果,当锌液中Al 含量在0.05%~0.50%范围内逐渐增加时,液相锌的流动性会随之下降,不同的是,流动性变差的原因是从两方面来解释的:

(Ⅰ)纯锌液和含Al(≤5%)合金锌液的停止流动机理不同,对于纯金属或者窄结晶温度范围的金属,结晶潜热利用充分,逐层凝固,不容易生成枝晶阻碍流动,凝固层内表面较为光滑,对液体流动的阻力小;而宽结晶温度范围的锌铝合金当温度下降到液相线以下时,会析出晶体并长大,是糊状凝固,使得锌液黏度增加,流动性下降;

(Ⅱ)液态的Al 原子半径比Zn 原子大,挤压到锌液表层的Al 原子被氧化形成高熔点的氧化物,以薄膜的形态出现在锌液表面,增大锌液的黏度,降低流动性。

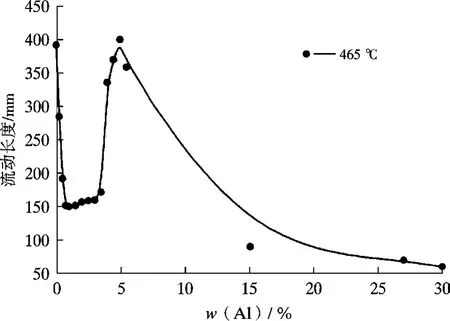

而随着Al 含量的继续添加,锌液的流动性并不总是变差的。刘洋[52]研究了不同Al 含量(0.25%~30.00%)对锌液流动性的影响(如图1 所示),当Al 含量在0.25%~5.00%范围内增加时,锌液流动性先降低后增加,超过5.00%后,锌液流动性降低。由于当Al 含量为2.00%时,η 枝晶呈粗大骨状结构分布,导致流动性变差;当Al 含量为4.00%时,η 枝晶呈球状、粒状分布,流动性变好;当Al 含量为5.00%时,枝晶消失转变为共晶,流动性最好;当Al 含量为15.00%时,η 枝晶为网状结构,熔体流动阻力大,流动性变差;Al 含量增加至27.00%时,组织主要为α 枝晶,η 相分布在枝晶网胞间,导致流动性进一步变差。

图1 不同Al 含量对锌液流动性的影响[52]Fig.1 Effect of different Al content on fluidity of liquid zinc[52]

因此,研究人员对于Al 含量为5.00%处在共晶点成分的液相锌更感兴趣。一般而言,纯金属和共晶成分的合金具有最高流动性,而凝固范围较大的中间成分合金的流动性长度较小,约为5.00%的Al 能与锌产生共晶相,降低合金熔点从而增加锌液的流动性[5,53]。

在压铸锌合金领域,Al 对液相锌流动性有重要影响[54],传统的ZAMAK 压铸锌合金就是利用此共晶点开发,然而由于共晶Zn-Al 合金的冲击强度很低,一般建议压铸合金中Al 含量不能超过4.5%[55]。Goodwin 等[56]和Zhang 等[57]利用此共晶点开发出了具有更高流动性的Zn-4.500%Al-0.005%Mg-0.035%Cu 和Zn-4.500%Al-0.006%Mg-0.030%Cu 的新型高流动性锌合金。

在热浸锌中,Galfan(Zn-5.0%A1-0.1%RE)和Superzinc(Zn-5.0%Al-0.1%Mg)镀层[58]为人所熟知,因为含有5%Al 的Zn-Al 合金熔点只有382 ℃,过热度大,流动性好,非常有利于热浸锌[59,60]。不仅如此,Zn-5%Al 合金冷却到275 ℃时还会发生共析反应产生“自热”现象使流动性增加[49]。还有研究表明,处在Zn-5%Al共晶点的Galfan 锌液比另一处在Zn-55%Al共晶点的Galvalume 锌液的熔点低200 ℃,过热度更大,因此具有更好的流动性[61,62]。

1.5 镁(Mg)

热浸锌工艺中,一般认为在液相锌中加入少量Mg能降低合金熔点,过热度提高,进而提高液相锌的流动性。沈百方等[63]认为在液相锌中加入0.3%~1.0%Mg,液相锌的流动性会随着Mg 含量的上升而提高,当Mg 含量≤0.3%时,液相锌的流动性和传统镀锌液区别不大,而当Mg 含量≥0.5%时,液相锌的流动性明显提高。Memmi 等[64]研究认为,在液相锌中加入0.1%~0.2%的Mg 能够减弱活性钢的活性,并且提高锌液流动性。但是,Mg 含量过高,比如液相锌中Mg 含量达到2.95%时,由于Mg 元素在可镀温度范围内氧化烧损严重,形成氧化物在锌液表面富集,锌液黏度增大,造成流动性下降[65]。其他众多学者的研究也证实了这一点,曲家惠等[66]研究发现当液相锌中Mg 的添加量超过3.5%时,锌液的黏稠度会增加,流动性降低。Mg 含量一旦超过4%时,液相锌中即便含有Al,氧化物也会大量增加并富集在锌液表面,降低液相锌流动性,同时锌灰锌渣增多,镀层表面粗糙灰暗[67]。不同的是,在压铸锌合金中,一般认为Mg 的添加会对流动性造成不利的影响,添加Mg 的主要作用是中和Pb 和Cd 等不可避免存在的元素,所以新型的高流动性压铸锌合金中的Mg 含量一般都控制在0.005%~0.012%[55]。

目前看来,Mg 对锌液流动性的影响还缺乏系统性的研究,不同Mg 含量对于液相锌流动性影响规律有待进一步探索。

1.6 稀土(RE)

研究表明,锌液中加入RE 元素有益于降低锌液黏度,提高锌液流动性,降低锌液的润湿角和表面张力,细化镀层组织,减少缺陷[68-70]。最常见的Galfan 合金锌液中添加了0.1%的RE 元素,锌液的流动性相对于Zn-5%Al 更好[71]。RE 元素具有很强的活性,可以防止Al 的氧化,有利于减少锌液中的Al 消耗[72]。Galfan镀层表面富集含RE 的致密氧化膜,减缓了氧化和腐蚀的过程[73,74]。另外,稀土元素可以细化晶粒,镀层中组织变得致密,镀层的厚度也更薄[75,76]。因此,在含铝的锌液中添加RE 还是很有必要的[77]。

在450 ℃浸锌温度下向纯锌液中加入0.3%的RE元素,流动性比纯锌液提高16.5%[78]。在455 ℃的浸锌温度下,在Zn-0.2%Al 锌液中加入0.2%和0.3%的RE 元素,能使流动性分别提高6.9%和18.6%[47]。这是由于稀土元素在高温下,不仅能够作为脱氧剂[79]有着与H、O、N 等原子的极强的吸收结合能力,还能和锌液表面氧化物发生置换反应[47],减少锌液中氧化物等杂质达到净化锌液的目的,降低黏度,从而改善流动性。从热力学观点出发,RE 能降低大多数合金元素活度,增加溶解度,使镀液流动性升高;特别是铝含量偏高、镀液黏度高时,此时RE 的添加效果更为明显[80]。对于镀层耐蚀性,RE 元素在锌液中的添加并不是随添加量增多而耐蚀性不断上升的,Gao 等[81]认为在Zn-0.18%Al添加RE,最佳含量是0.069%,高于此值耐蚀性迅速下降。

从单一稀土元素的角度上看,最为常见的是La 和Ce 元素,可以改善液相锌的润湿性和流动性,净化熔体。Xu 等[82]研究表明,稀土元素La 添加量为0.2%(质量分数)时,镀层厚度由原来的24 μm 减少到20 μm,这主要归因于La 降低了液相锌的黏度,改善了流动性。在锌液中加入0.1%(质量分数)La 和0.1%(质量分数)Ce,由于锌液黏度降低,流动性提高,镀层厚度会由22.1 μm 降至19.5 μm[83],而且添加混合稀土元素的镀层比单一稀土元素的镀层抗点蚀性能更佳[84,85]。但是,目前关于单一的稀土元素对液相锌流动性的影响缺少系统性研究,尽管RE 元素在锌液中的添加有着众多的优势,但是并不是含量越高越有利,严格控制锌液中的RE 含量是获得高性能镀锌钢的关键。

1.7 镍(Ni)

国内研究表明,在锌液中添加Ni 后,可以提高液相锌的流动性,当镀件从锌液中提升时,镀件表面的锌液能够快速回流到锌锅,减薄镀层,降低成本,同时镀件的外观质量和耐腐蚀性也可以得到提高[86,87]。一般在锌液中添加Ni 不超过0.06%,在锌液中添加0.05%~0.06%的Ni 时,锌液有较好的流动性,当镀件从锌液中提升时,表面黏附的锌液能很快回流,有助于减少5%~15%的锌耗,一定程度上减薄镀层[88,89],还能减少镀层表面缺陷,如表面锌瘤和流痕等,使镀层更平滑、均匀。

而当Ni 含量超过0.06%后会产生Fe-Zn-Ni 的三元Г2相锌渣,有可能造成流动性下降,还会附着在镀件表面形成颗粒物降低表面质量[90]。此外,有研究认为Г2的形成主要取决于锌液中Ni 的含量以及锌液的温度(如图2),如果在450 ℃下镀锌,那么Ni 含量在0.055%以下时形成Г2相的可能性才非常微小[91]。当Ni 含量超过0.12%时,会析出大量的Г2相粒子,使锌液的黏度增加,流动性变差,镀件从镀液中提升困难,锌层变厚[92]。相似的是,在Al-Ni-Zn 三元体系中,在Zn-Al合金浴中添加少量Ni 元素会降低液相的流动性,这主要是因为在液相中形成了大量的金属间化合物所致[93]。

图2 Zn-Ni-Fe 体系中Г2相的形成与锌液温度及Ni 含量的关系[91]Fig.2 The formation of Г2 in the Zn-Ni-Fe system with the temperature and Ni content of the zinc solution[91]

2 多元合金元素对液相锌流动性的影响

众多学者在研究了上述单一合金元素的作用机理的同时,发现在液相锌中添加2 种或者多种以上合金元素更能够使液相锌获得更好的流动性,同时又能避免添加单一元素造成的不利影响。

20 世纪90 年代,Parmar 等[94]通过在液相锌中添加0.18%~0.20%的Al 和0.10%~0.20%的Pb,同时限制Fe 的含量小于0.40%,获得了优质镀层。Al 的添加不仅改善了液相锌的流动性和润湿性,还能在液相锌表面生成氧化物提高液相锌光泽度并减少浮渣的形成。Pb 能降低液相锌的表面张力,增加流动性,还能促进镀锌件表面“锌花”的生长。Fe 的过饱和会导致液相锌锌渣增多,流动性下降,也会使镀层外观暗淡不美观,因此需要限制其含量。

液相锌中单独添加低于2.5%的Sn 元素,能够使所获得的镀层的耐蚀性有所提高,但其镀层厚度也会增加。为了避免这种不利影响,通常Sn 不能单独加入液相锌中,往往伴随着Pb、Bi、Ni 等合金元素的共同添加。Tamara 研究表明,在含3.88%Sn 的液相锌中添加0.41%的Bi 和0.16%的Ni 以及0.72%的Pb 会使镀层厚度大大降低。一方面,当液相锌中的Sn 的浓度超过2.5%时,会在Fe-Zn 金属间化合物和锌相之间形成机械屏障,进而降低镀层厚度。另一方面,Bi、Pb 和Ni 都属于增强液相锌流动性的元素,通过提高镀层表面液相锌回流速度来降低镀层厚度[22]。

多种稀土元素的共同添加能促进液相锌流动性的提升。稀土元素La 和Ce 共同添加可以改善液相锌在铸造过程中的流动性,减少孔隙,提高表面质量[70]。Gao 等[95]研究表明,不同稀土元素的添加对流动性的影响与黏度有关。随着稀土含量增加,锌熔体的流动性呈线性提升。熔体的流动性与黏度成反比,添加稀土的液相锌的残余黏度符合下列方程:

其中,μ是黏度,X是组成相的原子分数,下标R 代表残余黏度,A,Zn 和RE 分别代表合金、锌和稀土元素。原子半径的差异是影响原子传输性质的一个重要因素,当原子直径差|Δd|大于0.03 nm 时,残余黏度趋于负值[96]。La、Ce 和Zn 原子直径差分别为0.065,0.053 nm,这导致添加RE 后液相锌的残余黏度为负值。在熔点时,锌的黏度(3.5 MPa·s)高于La(2.65 MPa·s)和Ce(3.20 MPa·s)的黏度,因此根据方程(2),加入稀土后,液相锌的黏度降低,流动性改善。因此,合理推测在17 种稀土元素中原子直径与锌相差越大越有利于提高液相锌的流动性。

3 结 语

为了提高热浸锌工艺相对其他防腐方法的竞争力,需要在获得高质量镀层的同时不断降低镀层成本。在镀锌过程中,热镀锌镀层的锌耗主要取决于钢材的反应性和从镀液中提出时镀件表面锌的回流强度,而后者主要取决于锌液的流动性。因此,通过科学合理的方式优化镀锌工艺,提高液相锌的流动性,从而减少锌耗,以及提高镀层质量是非常重要的。

而提高液相锌的流动性一方面依赖于合理工艺参数的选择,另一方面取决于液相锌的化学成分。在过去几十年里,对于液相锌中不同合金元素添加的影响研究在不断深入。目前来看,一般常用的提高流动性的元素有:Pb、Bi、Sn 和Sb,它们能够保证镀层的外观的同时提高锌液的流动性,Bi 和Sn 还能控制钢的反应活性。不过,选择合适的合金元素的同时应该考虑合理的含量范围,避免其他负面影响,比如Pb 的毒性,Bi和Sn 的LME 现象。至于其他元素,Al 可以防止锌液氧化;Mg 能提高镀层的耐蚀性;Ni 可以抑制圣德林效应;RE 可以降低锌液黏度,提高流动性。针对这些合金元素不同的特性,今后可以开发出更为合适的锌液成分,提高锌液流动性,控制钢的活性,从而降低锌耗。

——基于三元VAR-GARCH-BEEK模型的分析