激光选区熔化制备高熵合金的研究进展

张贺新,都雨辉,李艳春,董涛,张瑞鹏,朱晓波,郭东生,姜风春,,果春焕

(1.哈尔滨工程大学 材料科学与化学工程学院,黑龙江 哈尔滨 150001;2.黑龙江省科学院 高技术研究院,黑龙江 哈尔滨 150028;3.哈尔滨工程大学 烟台研究(生)院,山东 烟台 264000)

高熵合金(high entropy alloy,HEA)作为一种新型合金,独特的设计理念和基本效应赋予其优异的力学性能和功能性能,例如高强度和硬度、耐磨性、抗辐照性等,已成为近年来的研究热点[1-4]。

目前,研究人员主要采用传统电弧熔炼、粉末冶金等方法制备高熵合金,其中电弧熔炼是制备高熵合金最常用的一种方法[5],但由于各金属元素熔点不同,在熔炼过程中低熔点元素易挥发,成形高熵合金均匀性较差,易发生偏析。此外,该方法制备高熵合金材料利用率低,形状尺寸受限。研究人员后续采用粉末冶金方式制备高熵合金,由粉末冶金制备的高熵合金成分偏析少,可选择合金元素范围较大,但在制备粉末过程中可能引入杂质,污染合金粉末,且制备的高熵合金存在大量孔隙、裂纹等缺陷[6],无法发挥高熵合金的性能特点。因此,目前急需一种新型成形方式,基于高熵合金的独特效应及性能优势,满足高自由度设计需求,更好应用于工业化生产。

激光选区熔化技术(selective laser melting,SLM)是利用激光作为热源将金属粉末按照零件三维数据快速加热熔化冷却,将原材料直接成形为实体的制造技术[7],由于快速冷却的特点,在熔池凝固过程中可抑制相分离,提高组织成分均匀性,得到超细晶粒或非晶。通过激光选区熔化技术制备高熵合金可避免原料的浪费,且成形件成分、组织均匀性较高,晶粒细小,能够进一步发挥高熵合金的性能优势,在工业化生产方面存在巨大潜力。本文从高熵合金粉末原料的制备、打印工艺窗口优化、组织性能研究和打印后处理的角度出发,综述近年来国内外在激光选区熔化制备高熵合金领域的研究成果。

1 高熵合金粉体的制备

激光选区熔化技术制备高熵合金的原料为高熵合金粉体,粉体的性质决定了打印产品的质量和性能,质量差的粉末在打印中易造成孔洞、裂纹等缺陷,而球形度高、表面光滑、粒径细小且分布范围狭窄的粉末颗粒具备较好的可打印性,此外,粉末的光学和热力学特性对打印过程也有重要的影响。目前,用于激光选区熔化高熵合金粉体的制备主要采用雾化法和机械合金化法[8]。

1.1 雾化法

雾化法是目前生产激光选区熔化所用金属球形粉末最广泛的方法,该方法将纯金属或合金铸锭熔化为熔融流,在高压高速雾化介质的冲击下熔融流被分解为液滴,液滴通过冷凝的方式形成粉末颗粒。根据雾化介质不同,将其分为气雾化或水雾化,在雾化过程中可以通过改变雾化介质压力和流速、熔融流流速实现对粉末球形度、颗粒尺寸及元素分布的控制。

雾化粒径对高熵合金粉末形貌和相组成有很大影响,Park等[9]的研究表明,相比大于100 μm的雾化CoCrFeNiMn粉末,当粒径小于53 μm时,粉末表现出较高的球形度和光滑表面,没有产生卫星粉和其他缺陷。Zhou等[10]通过对Al0.6CoCrFeNi粉末的研究发现,小粒径粉末凝固时因具有较高的冷却速率导致Al在CoCrFeNi中的溶解度增加,促进了BCC相的形成,当粉末粒径大于75 μm时Al0.6CoCrFeNi粉末为FCC+BCC双相,粒径小于75 μm时为BCC单相。雾化法制备的高熵合金粉末由于简单的微结构和均匀的元素分布通常表现出优异的性能。Ding等[11]对气雾化制备AlCoCrFeNi2.1粉末的研究表明,其耐蚀性优于不锈钢粉末,饱和磁感应强度为8.67 emu/g,剩磁比为2.07%,矫顽力为19.17 Oe,具有软磁材料的特点。

气雾化法常以惰性气体作为雾化介质,所制备的粉体成分较均匀,杂质含量少,同时避免了氧气对粉体的影响。水雾化法设备简单、生产效率高,常用于大规模粉体制备,但粉体球形度不如气雾化法。

1.2 机械合金化法

机械合金化法是一种在非平衡条件下的粉末固态合金化技术,金属或合金粉末与磨球及球罐长时间相互作用,粉末颗粒经受反复变形、破碎、冷焊、细化,形成含有多种元素的粒子层,不断暴露新鲜表面,使粉末颗粒的原子相互扩散,达到各种元素原子级别合金化的复杂物理化学过程,是一种制备高熵合金粉体的常见方式。

高熵合金的合金化顺序与金属元素的熔点有关,一般情况下,熔点高的元素合金化所需时间长。Varalakshmi等[12]采用机械合金化技术制备高熵合金粉体,研究发现,合金化后二元AlFe合金至六元AlFeTiCrZnCu高熵合金的XRD图谱中所有元素峰均消失,得到单相固溶体。对于四元以下合金,球磨10 h以内可得到单相固溶体,五元和六元合金分别在15 h和20 h内完成合金化。Joo等[13]采用机械合金化法制备了CoCrFeMnNi高熵合金,研究发现,球磨时间为20 min时Co、Ni和Fe元素首先完成合金化,60 min时5种元素完全合金化。Kumar等[14]发现随合金化时间的延长高熵合金的相结构发生变化,他们采用机械合金化法制备了AlCrCuFeMnW双相高熵合金,研究表明,在一定范围内,随球磨时间的延长,合金粉末逐渐从单相FCC结构转变为双相FCC+BCC结构。

机械合金化法制备高熵合金粉体的优点在于粉体成分较均匀,颗粒尺寸细小,同时避免了铸造产生的缩松,气孔等缺陷,该方法工艺简单,产量高,是制备高熵合金粉体的常用手段。但在长时间合金化过程中由于控制剂等因素的影响,粉体中会不可避免地掺入少量杂质。同时,为保证粉体满足打印要求,需采用等离子体或脉冲电子束辐照技术对粉体进行球化[15]。

为进一步发挥机械合金化在制备激光选区熔化高熵合金粉体的优势,该方法在制粉效率的提升及粉体纯洁度、球形度、粒径等方面的控制一些方面还需进行优化。

总体来说,相比于水雾化和机械合金化,气雾化法制备的高熵合金粉末具有较高的球形度,且含氧量较低,可打印性高,虽然该技术成本较高,但目前仍为制备选区激光熔化高熵合金粉体的主流方法。机械合金化法制备的高熵合金粉体球形度较低,需进行后续处理改善球形度,但是该方法可以实现任意比例元素合金化,为设计高熵合金粉体提供了一种有效方法。

2 激光选区熔化制备高熵合金

快速冷却和高自由度设计的特点决定了激光选区熔化技术在制备高熵合金方面具有不可替代的优势。激光选区熔化技术的原理为在高功率能量激光束作用下,将选定区域的金属或合金粉末完全熔化,熔化的粉末发生冶金结合,形成高精度高致密度的金属零件。首先,铺粉系统在基板上平铺一层薄粉末,激光束按照预定切片路径进行扫描,粉末快速熔化凝固,形成切片层轮廓,然后铺粉系统在切片层上继续平铺粉末,激光束进行二次扫描,直到金属零件成形完成,为避免金属粉末在激光扫描过程中发生氧化,整个成形过程需在保护气氛下完成,原理如图1。Yevgeni等[16]使用激光选区熔化技术制备了FeCoCrNi高熵合金,并在保证高延展性的同时获得了超过传统熔炼法3倍以上的超高屈服强度,成功证实了该技术制备高熵合金的可行性。在随后几年里,国内外众多学者对激光选区熔化制备高熵合金做出大量研究,表1为近年来激光选区熔化制备高熵合金材料种类及性能汇总。

表1 激光选区熔化制备高熵合金组织性能汇总Table 1 Summary of microstructure and properties of high entropy alloy prepared by laser selective melting

图1 SLM制备高熵合金原理[17]Fig.1 High entropy alloy schematic diagram is prepared by SLM[17]

激光选区熔化制备高熵合金的优点在于原材料利用率高、成形试样不需要二次加工,直接成形目标零件形状尺寸、激光束光斑直径小、能量高、制作周期短,打印的高熵合金样品通常具有较高的精度。但由于熔池内存在较大的温度梯度和残余应力及保护气体和打印过程中低熔点金属元素蒸发对凝固过程的影响,激光选区熔化制备的高熵合金通常对裂纹、微孔等缺陷敏感,成形高熵合金的致密度及性能易受到影响。

2.1 工艺参数优化

激光选区熔化制备高熵合金过程中,通过改变激光功率、扫描速度、铺粉厚度等工艺参数可实现对成形高熵合金质量的控制,降低缺陷对高熵合金性能的影响。为降低实验试错次数,减少原材料的浪费,打印前通常进行工艺参数优化。常用的优化方式包括体积能量密度(volumetric energy density,VED)和仿真模拟。

体积能量密度表示单位体积粉末吸收的能量,将激光功率、扫描速度等工艺参数结合在一起,公式为[28]:

(1)

式中:v为扫描速度,mm/s;P为激光功率,W;h为扫描间距,mm;t为铺粉厚度,mm。

Niu等[29]研究了VED对激光选区熔化制备AlCoCrFeNi高熵合金相对密度的影响,研究发现AlCoCrFeNi的相对密度随能量密度的增加逐渐增加,当VED为111.1 J/mm3时,相对密度达到最大值98.4%。Luo等[30]研究发现通过激光选区熔化制备AlCrCuFeNi高熵合金的能量密度大于某一值时,高熵合金的相对密度呈现下降的趋势,他们发现当能量密度为234.28 J/mm3(v=400 mm/s)时AlCrCuFeNi高熵合金出现球形孔隙和微裂纹,球形孔隙出现的原因可能为低扫描速度下能量密度过高导致低熔点金属元素蒸发,微裂纹的产生被认为与高能量密度下的热收缩有关。徐勇勇等[19]通过对激光选区熔化制备Al0.5CoCrFeNi高熵合金的研究也得到类似结论,当能量密度小于150 J/mm3时,高熵合金的相对密度随能量密度的增加逐渐增加,能量密度大于150 J/mm3时Al0.5CoCrFeNi的相对密度呈现先降低后升高的现象,最后阶段相对密度甚至超过100%,对该阶段高熵合金的能谱分析表明,此时Al0.5CoCrFeNi高熵合金内Al元素含量低于名义成分,而其他元素含量略有升高,该现象说明高能量密度会造成低熔点Al元素蒸发,蒸发产生的气体来不急排出产生气孔,降低高熵合金的相对密度,进一步升高能量密度会造成金属元素过烧,高熵合金中高熔点高密度的元素比例增加,相对密度超过100%。

VED的优化方式仍存在其局限性,如Lin等[31]基于VED法确定了最优能量密度为170 J/mm3后,在恒定能量密度下发现不同参数组合打印的高熵合金表现出不同种类缺陷,其中高功率组合下易发生裂纹,而孔洞、未熔颗粒出现在所有样品中,如图2。

图2 不同激光功率和扫描间距组合下CoCrFeNi高熵合金的宏观形貌[31]Fig.2 Macro morphology of CoCrFeNi high entropy alloy under different laser power and scanning distance combinations[31]

为解决上述问题,Lin等[31]采用多项式回归方法建立工艺参数与高熵合金相对密度之间的联系,回归方程公式为:

D=a1p3+a2h3+a3t3+a4p2+a5h2+a6t2+

a7p+a8h+a9t+a10ph+a11pt+a12ht

(2)

式中:p、h、t分别表示激光功率、扫描间距、曝光时间,单个变量的单阶项和高阶项表示该参数对样品密度的影响,交互项表示不同参数组合对样品密度的影响;ax为系数,表示其他因素对相对密度的影响,通过计算回归方程的极值点,可确定最高相对密度对应的工艺参数,其中激光功率为203.6 W,扫描间距为41.6 μm,曝光时间为56.2 μs,样品相对密度为99.71%。

激光选区熔化制备高熵合金成形效果好的前提是工艺参数设置合理,样品的致密度由几种参数共同决定,任何一个参数设置不合理都会导致样品致密度下降。VED优化工艺参数的方式已取得一些研究成果,但相同VED下不同参数组合打印的样品成形质量不同,而通过大量数据拟合多项式回归方程判断最佳工艺参数的方式效率较低。因此,为更加高效、准确地判断最优工艺窗口,对各工艺参数对打印样品相对密度的影响机理及在恒定VED下不同参数搭配对相对密度的影响规律还需进一步探究。

有限元方法分析激光选区熔化制备高熵合金是一种有效的优化方法,张咪娜等[32]对激光选区熔化制备AlCoCuFeNi高熵合金过程中熔池的温度场进行模拟,揭示了工艺参数对熔池温度场分布和熔池形态的影响规律,建立体积能量密度-熔池深度-瞬时最高温度三者之间的联系,结果表明,当能量密度为97.8 J/mm3时,熔池深度为33 μm,小于铺粉厚度,未完全熔化的粉末易造成不良冶金结合、孔洞等缺陷,能量密度增大时,熔池深度增加。根据模拟结果,采用激光功率205 W,铺粉厚度40 μm,扫描速度1 000 mm/s的工艺参数获得的样品成形效果良好,该研究结果证明了仿真模拟在该领域内应用的有效性。

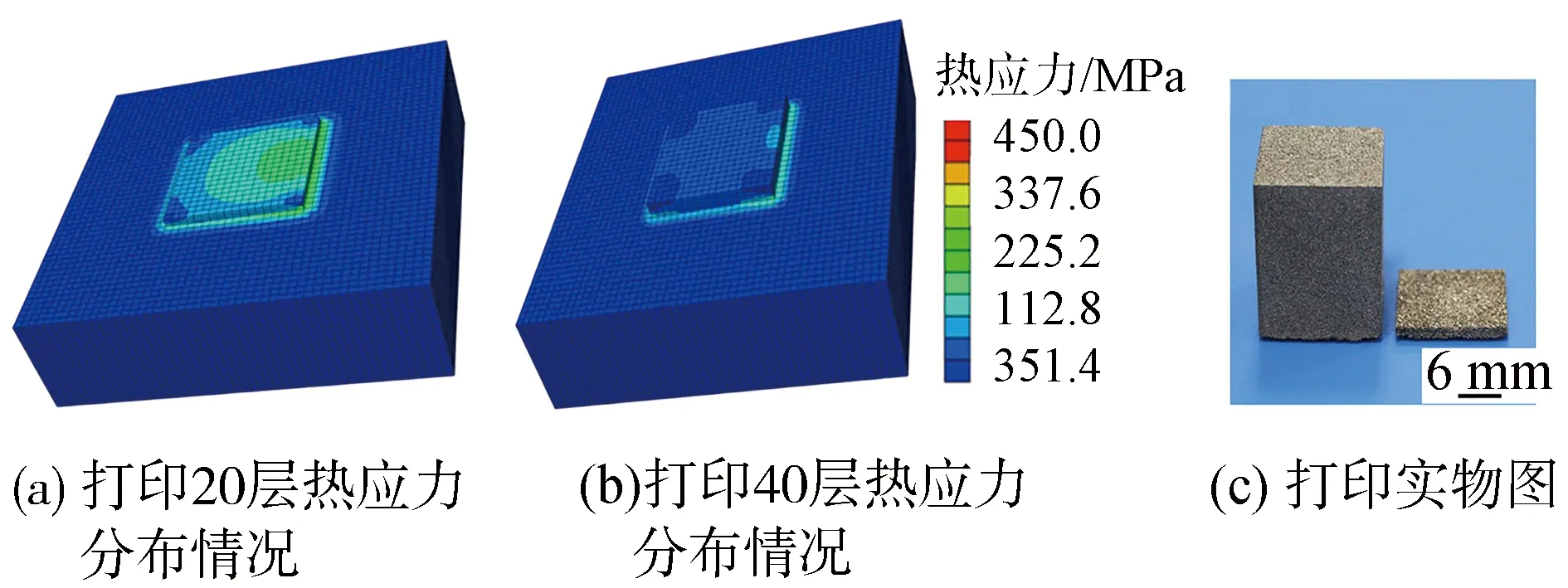

Zhang等[27]通过激光选区熔化制备NbMoTaW高熵合金时发现多层打印时样品易出现曲翘、开裂情况,基于此,他们结合有限差分(FD)与有限元(FE)的方法对打印过程进行模拟,结果显示,温度不均匀分布引起局部应力集中过高是样品产生曲翘、开裂的原因。根据模拟结果对打印工艺进行改进,采取能量密度输入随打印层数变化的策略,保证减少样品内部温差。优化后的模拟结果表明,打印20层和40层时均显示出样品中心热应力高于四周的现象,样品内部应力梯度较小,最大热应力分别为285.3 MPa和167.9 MPa,没有观察到塑性变形现象。如图3(a)、(b)所示,根据该策略打印的实物如图3(c)。

图3 NbMoTaW高熵合金热应力模拟及打印实物Fig.3 NbMoTaW high entropy alloy thermal stress simulation and printed physical diagram

通过仿真模拟方式可减少原材料浪费和实验试错次数。当前,激光选区熔化数值模拟主要采用生死单元加移动热源的方式,用于分析打印过程中温度场及应力场分布等情况。为提高模拟效率及结果的准确性,模型的建立和算法的优化还需进一步研究。

2.2 SLM制备HEA的组织性能

2.2.1 熔池形貌及晶粒形态

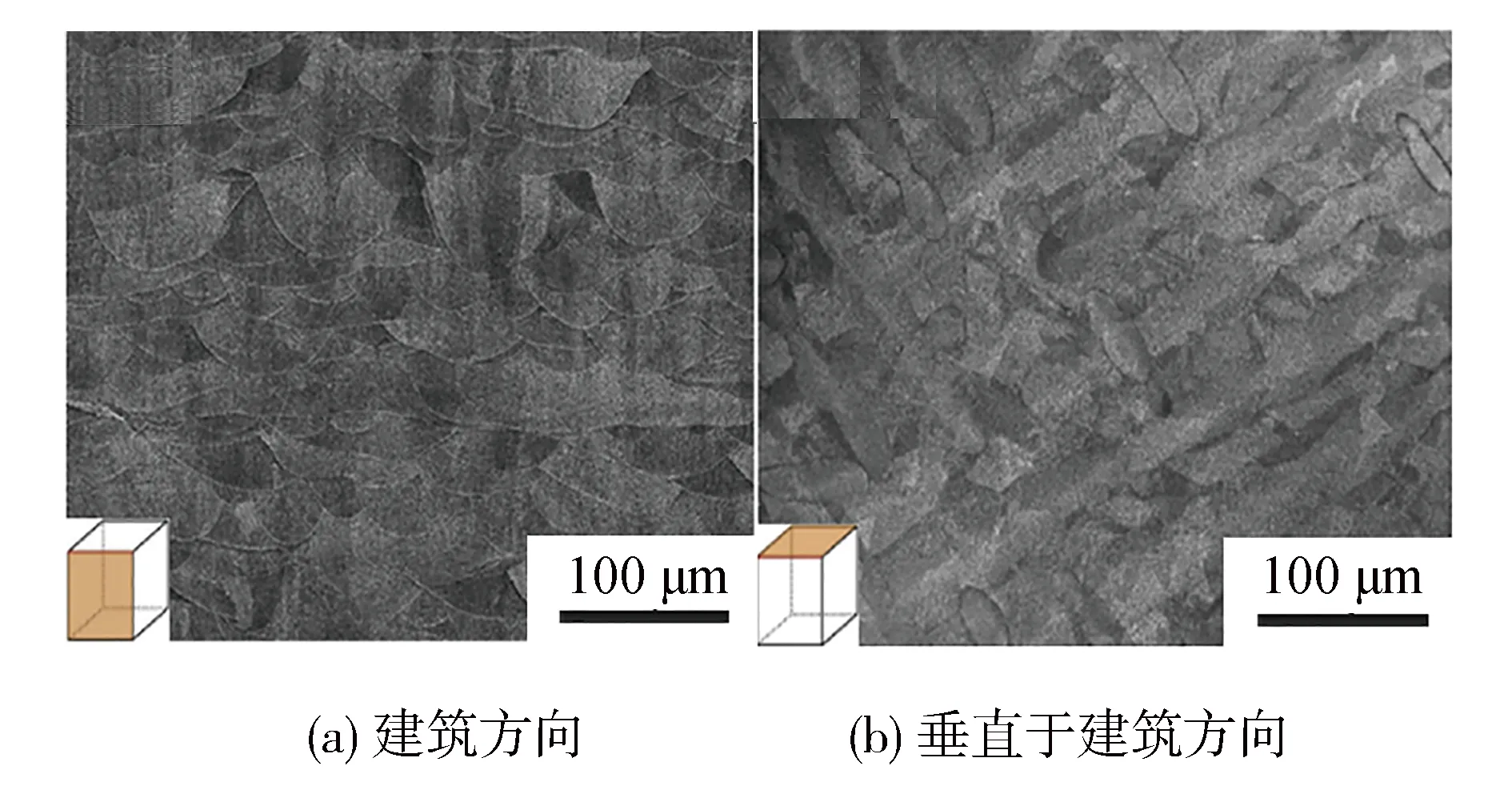

激光选区熔化制备高熵合金的显微组织沿不同方向表现出不同结构特征,图4(a)、(b)分别为沿建筑方向和垂直于建筑方向的显微组织示意图,其中沿建筑方向的显微组织表现出弧状熔池特征,其宽度、深度及两弧间距离与光斑直径、扫描间距等工艺参数有关,Yao等[22]测量了激光选区熔化AlCrFeNiV高熵合金沿建筑方向的熔池深度为60 μm,宽度为100 μm,两熔池间距离为50 μm。表明在激光功率140 W、扫描速度0.9 m/s、扫描间距0.05 mm及30 μm的层厚下有效实现层间重熔。垂直于建筑方向的显微组织表现出椭圆形熔池特征,纵横交错的椭圆形熔池与激光旋转角度有关。

图4 激光选区熔化制备高熵合金熔池形貌特征[22]Fig.4 Morphology characteristics of molten pool prepared by laser selective melting of high entropy alloy [22]

Zhou等[18]通过气雾化法制备了Al0.5CoCrFeNi高熵合金粉末,打印后发现沿建筑方向的熔池内部存在粗柱状及细等轴状晶粒。Guo等[33]发现采用不同打印策略可改变熔池内晶粒种类,他们通过激光选区熔化制备FeCoCrNiMn-(N,Si)高熵合金时发现当激光旋转角度为45°时,沿建筑方向的熔池中仅观察到了柱状晶,旋转角度为67°时,同时观察到胞状和柱状晶粒。其中柱状晶粒的生长方向取决于局部热流方向和材料的晶体学取向。激光旋转角度的改变影响打印过程中温度场的分布,当样品局部沿建筑方向的温度梯度大于垂直于建筑方向的温度梯度时,沿建筑方向的晶粒表现为柱状晶。基于此,为进一步加强对激光选区熔化制备高熵合金中的显微组织的控制,Yang等[34]提出了通过改变热流及熔体流的方式控制熔池内部晶粒的生长方向,通过激光选区熔化制备了Ni6Cr4WFe9Ti高熵合金,采用不同打印策略结合数值模拟论证了该方式的有效性,模拟结果表明,激光热源移动方式对熔池内热流及溶体流有显著影响,热流和溶体流的变化导致晶粒在各个方向的生长速率发生改变。实验结果显示,激光旋转67°时样品中出现大量交叉生长晶粒,不同生长方向的晶粒对裂纹的偏转和分支有促进作用,增加了打印材料抵抗裂纹的能力,相比于0°、90°激光旋转角成形高熵合金的延伸率,67°激光旋转角成形的高熵合金延伸率大幅度提升。

打印高熵合金熔池尺寸及熔池内晶粒的生长方向取决于工艺参数、扫描策略。合理的参数搭配能够有效促进层间重熔、相邻熔池搭接,改变熔池内晶粒的生长方向,降低孔隙和裂纹等缺陷的不利影响。由于激光选区熔化过程中冷却速率较高,熔池内局部热流量的微小差别就可以造成晶粒尺寸的明显变化,因此,对于熔池内晶粒尺寸及生长方向的控制还需进一步研究。

2.2.2 开裂敏感性

高冷却速率和多主元的特点决定了通过激光选区熔化技术制备的高熵合金具有复杂的组织结构,对打印高熵合金内部组织结构研究有望减少缺陷对成形高熵合金的影响。为降低打印高熵合金的裂纹敏感性,Luo等[35]采用激光选区熔化技术制备了双相AlCrCuFeNix高熵合金,他们以单相BCC结构AlCrCuFeNi高熵合金为基础,通过改变Ni元素含量实现对高熵合金微观组织及性能的控制,同时,获得了成形性能优异、无裂纹的AlCrCuFeNi3.0高熵合金。随后,Luo等[23]进一步的研究揭示了双相AlCrCuFeNi3.0高熵合金消除裂纹的机理,研究结果显示,当扫描速度为400 mm/s时AlCrCuFeNi3.0高熵合金落入共晶生长区,共晶反应中连续交替成核生长导致FCC(富铁铬)和B2(富铜铝)双相纳米结构形成,随温度降低,B2相发生固态分解形成富Cr的A2相纳米沉淀。共晶反应产生的连续过冷区促进了近等轴晶的形成,研究结果表明,近共晶双相纳米结构与近等轴晶的协同作用有效抑制了AlCrCuFeNi3.0高熵合金的开裂。且软FCC和硬B2双相近共晶结构在变形过程中产生的塑性不相容导致背应力强化可进一步提升材料的力学性能,测试结果表明,AlCrCuFeNi3.0的屈服强度为775 MPa、抗拉强度为957 MPa、延伸率为14.3%。

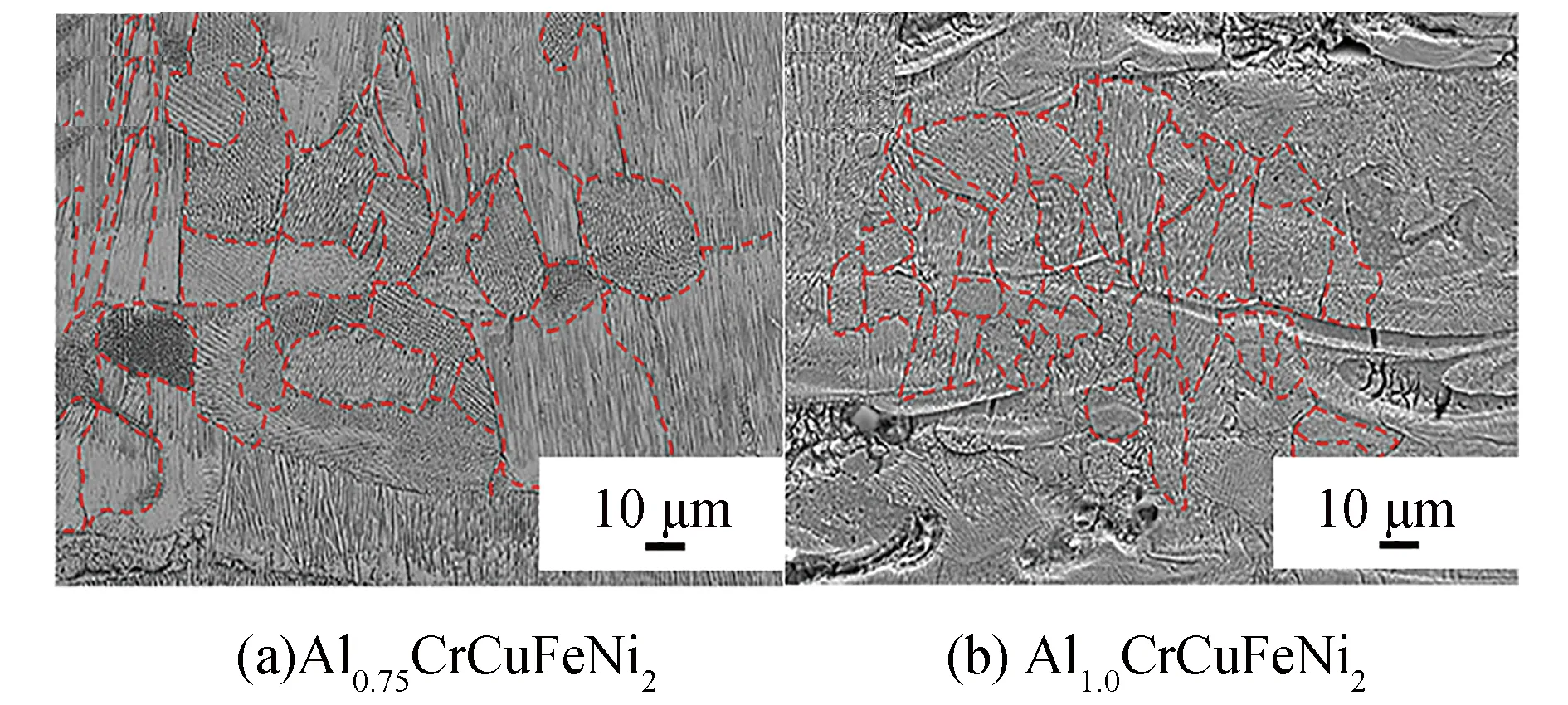

Su等[36]研究了Al元素含量对激光选区熔化制备AlxCrCuFeNi2高熵合金成形性的影响,结果表明随Al元素含量的增加,合金由单一的FCC结构转变为FCC+BCC/B2结构,柱状晶逐渐转变为等轴晶。对x等于0.75时合金的显微组织观察发现,其中存在层状/胞状FCC相和嵌入球形BCC纳米沉淀的枝晶间B2相组成的共晶状微观结构,x为1.0的合金中也发现该结构,图5(a)、(b)分别为Al0.75CrCuFeNi2和Al1.0CrCuFeNi2高熵合金显微组织示意图,红线表示晶界。研究表明,该共晶状微观结构可通过调节快速冷却引起的残余应力阻止冷裂纹的产生和扩展。

图5 AlxCrCuFeNi2高熵合金显微组织示意图[36]Fig.5 Microstructure diagram of Alx CrCuFeNi2 high entropy alloy[36]

Wang等[25]研究发现通过激光选区熔化制备的AlCoCrCuFeNi双相高熵合金易产生孔隙,具有高裂纹敏感性。研究发现,高裂纹敏感性与能量密度相关,随能量密度增加,FCC相从基体中析出,高能量密度导致熔池内产生更高的温度梯度,晶粒趋向于沿相同方向生长,高角度晶界比例下降,同时,在基体中还发现了一些富Cu沉淀相。研究表明,高角度晶界、Cu元素偏析以及BCC与FCC相之间的错配三者综合作用促进了裂纹的产生,在高密度位错和细晶粒的强化作用下AlCoCrCuFeNi表现出优异的力学性能,相比于传统制备方式500 HV的硬度值,其硬度高达710.4 HV。Su等[37]通过激光选区熔化制备CoCrFeNi高熵合金时发现该合金裂纹敏感性较高,采用不同打印策略、不同打印参数均观察到晶间热裂纹,裂纹附近元素分布情况的研究结果可证明热裂纹的产生与金属元素偏析无关。对高熵合金显微组织的研究发现晶间热裂纹产生的根本原因在于大尺寸晶粒引起的残余应力,基于此,Su等[37]引入了经典的Rappaz-Drezet-Gremaud模型量化激光选区熔化中晶粒尺寸对热裂纹的影响,研究结果显示,当激光选区熔化制备CoCrFeNi高熵合金的平均晶粒尺寸不超过104μm2时可避免热裂纹产生。

上述研究表明,打印高熵合金内部组织对裂纹的产生和传播有重要影响,通过改变打印工艺或某一主元的含量可对上述显微组织进行控制,降低打印材料的开裂倾向,但目前的研究对于元素种类及含量和打印工艺对显微组织形成的影响机理涉及较少。

2.2.3 各向异性

激光选区熔化制备高熵合金由于各截面的显微组织不同,在不同方向上表现出性能各向异性。Wang等[38]从Hall-Petch关系及Schmid定律的角度解释了激光选区熔化制备CoCrFeMnNi高熵合金在力学性能方面的各向异性。同时,在打印CoCrFeMnNi高熵合金内发现Mn元素偏析,如图6,这导致了亚结构内部和边界出现电耦合效应,CoCrFeMnNi高熵合金耐蚀性能表现出各向异性。

图6 激光选区融化制备CoCrFeMnNi高熵合金元素分布示意图[38]Fig.6 Diagram of element distribution of CoCrFeMnNi high entropy alloy prepared by laser selective melting[38]

考虑到Schmid定律在多晶体变形中的局限性,Park等[39]采用泰勒理论定量化分析了激光选区熔化制备(CoCrFeMnNi)99C1高熵合金力学性能的各向异性。研究发现,由于熔池内存在复杂的温度梯度,柱状晶粒沿沉积方向出现平行于扫描方向粗细晶粒交替排列的层状异质结构,非均质各向异性组织在不同加载方向上表现出不同的力学性能。综合分析各因素对(CoCrFeMnNi)99C1高熵合金屈服强度的贡献,公式为:

(3)

式中:σ0为晶格摩擦应力,右式中第2项为泰勒方程,表示位错强化对屈服强度的贡献,其中α为常数;G为剪切模量;B为柏氏矢量;M为材料的泰勒因子;ρ为位错密度;Kd-1/2表示晶界强化对屈服强度的贡献,根据Hall-Petch关系,K为晶界强化系数;d为平均晶粒尺寸。根据EBSD表征及数据处理得到不同加载方向泰勒因子平均值为〈Mx〉≈2.71、〈My〉≈3.04、〈Mz〉≈3.08,根据3个加载方向上有效晶粒尺寸计算晶界强化对屈服强度的贡献分别为(σgb,x)=137 MPa、(σgb,y)=70 MPa、(σgb,z)=58 MPa,代入相关参数,计算出材料沿x、y、z轴加载时屈服强度分别为737、702、695 MPa,测试结果分别为741、694、681 MPa。

Kim等[40]将纳米尺寸第二相考虑到强度分析的模型中,定量分析了激光选区熔化CoCrFeNiMn高熵合金力学性能各向异性,用公式表示为[41]:

σY=σ0+σSS+(σGB2+σOr2+σρ2)1/2

(4)

式中σ0、σSS、σGB、σOr、σρ分别表示晶格摩擦应力及固溶、晶界、第二相、位错强化对屈服强度的贡献,其中σGB、σOr、σρ随加载轴方向变化,相关数据代入后根据上式计算得沿y、z轴屈服强度分别为772.2、728.2 MPa,实验测得数值分别为778.4、703.5 MPa。

非均质各向异性的显微组织决定了打印高熵合金力学性能的各向异性,通过强度模型可定量分析打印高熵合金在各方向的屈服强度,成功建立各向异性组织和力学性能之间的联系,对具有特定性能需求的结构件设计起到指导作用。但对于激光选区熔化过程中非均质各向异性显微组织的形成与材料热力学动力学之间的联系还需进一步研究。

2.2.4 SLM制备HEA复合材料

纳米相掺杂可在激光选区熔化过程中提供纳米尺度形核位点,促进高熵合金非均匀形核,提升晶粒细化程度,形成高熵合金基复合材料。李聪等[42]研究了纳米硼添加量对激光选区熔化制备TiVCrHfNb高熵合金显微组织演变和力学性能的影响,研究表明,在一定范围内,随纳米硼含量的增加,TiVCrHfNb的开裂倾向下降。但当纳米硼含量超过0.8%时,B元素与Ti元素反应生成TiB2,TiVCrHfNb与析出的硼化物界面间存在应力不匹配会加剧裂纹的形成。TiVCrHfNb的晶粒细化程度、变形抗力随纳米硼的添加不断升高,当纳米硼含量为0.8%时,TiVCrHfNb具有最优力学性能,屈服强度为619±23 MPa。

刘志远等[43]在激光选区熔化制备CoCrFeNiMn高熵合金中掺杂了纳米陶瓷颗粒TiN,TiN的添加提高了晶界迁移的阻力,阻碍晶粒进一步生长,同时增加了CoCrFeNiMn高熵合金的形核位点,形成大量近等轴晶。研究表明,掺入TiN颗粒的高熵合金晶粒尺寸小于5 μm的比例提升超过25%,抗拉强度提高435 MPa,但延伸率下降18%。为进一步提高激光选区熔化CoCrFeNiMn高熵合金的力学性能,Li等[44]在打印过程中采取重熔激光扫描策略,重熔激光扫描可提升纳米粒子的分散性,进一步细化晶粒的同时生成了晶体-非晶杂化微观结构,其中高熵合金晶粒尺寸在3.5 μm以下的占比达90%,2 μm约80%,超过90%的晶粒表现出等轴状,相比未重熔的样品分布更加均匀。超细晶粒和分散的纳米增强相以及杂化微观结构的潜在性能是重熔激光纳米掺杂CoCrFeNiMn高熵合金力学性能提升的主要原因。测试结果表明,CoCrFeNiMn的抗拉强度为1 100 MPa,延伸率为18%。

Park等[45]制备了含有1 at%C的CoCrFeNiMn高熵合金,采用强度模型定量化分析了各因素对高熵合金屈服强度的贡献,研究结果表明,C元素的引入显著增强了固溶及沉淀强化对激光选区熔化CoCrFeNiMn高熵合金强度的贡献,相比于铸态试样,拉伸强度有明显提升。Kim等[46]制备C掺杂CoCrFeNiMn高熵合金时发现通过改变扫描速度调节凝固速率可获得纳米级别碳化物沉淀和MnNi异质位错网络,研究结果表明,碳化物的沉淀强化及异质位错网络引起的背应力强化能够明显改善CoCrFeNiMn高熵合金的机械性能。Kim等[47]制备了不同碳含量掺杂的激光选区熔化CoCrFeNiMn高熵合金,结果表明,随碳含量增加,高熵合金的纳米尺寸碳化物数量密度、平均晶粒尺寸及柱状晶宽度增加,合金的强度、延伸率及加工硬化率也随之增加。Kim等[47]的研究揭示了该合金在不同碳含量掺杂下显微组织及机械性能的变化。

纳米相掺杂及沉淀相的引入可改善激光选区熔化高熵合金的力学性能,在上述介绍的研究中都取得了较好的结果。但对于第二相与高熵合金基体的界面相容性及重熔激光扫描策略中非晶相的形成机制还需进一步探究。

2.3 SLM制备HEA的后处理优化

高熵合金的迟滞扩散效应和打印过程中快速冷却的特点使材料内部存在大量位错,在熔池凝固过程中,几何上的必要位错协调晶粒在应力作用下的变形使高熵合金内部形成位错网络结构,位错在位错网络的大量塞积和细小的晶粒决定通过激光选区熔化工艺制备的高熵合金易得到较高的强度,但通常塑性较低。为获得具有优异综合性能的打印高熵合金,常通过后处理方式优化其力学性能,如Zhang等[48]将激光选区熔化技术和热处理工艺结合制备了双相FCC+BCC结构的AlCoCuFeNi高熵合金,激光选区熔化制备的单相BCC高熵合金经热处理后由于富Cu相的析出转变为FCC+BCC双相结构,韧性FCC相的析出有效缓解了AlCoCuFeNi的脆性倾向,相比于未经热处理的试样,900℃、1 000 ℃保温2 h后AlCoCuFeNi的压缩屈服强度分别下降了576、598 MPa,延伸率分别提升5.5%、12.2%。Zhu等[49]在激光选区熔化加900℃退火1 h的工艺条件下获得了近全致密化的CoCrFeNiMn高熵合金,测试结果表明,退火后的CoCrFeNiMn高熵合金在保持强度基本不变的情况下延伸率大幅度提升。

Lin等[50]研究了不同退火温度对激光选区熔化制备CoCrFeNi高熵合金的作用机理,结果表明,随退火温度升高CoCrFeNi的显微硬度和屈服强度同时降低,退火温度低于1 173 K时,CoCrFeNi力学性能变化的主要原因为残余应力下降和位错网络分解,退火温度为1 173 K时位错网络分解对材料性能的影响占主导地位。退火温度为1 373 K时,CoCrFeNi中发生部分再结晶,再结晶晶粒中位错密度大幅度减少,当退火温度达到1 573 K时,样品中发生完全再结晶,此时的位错密度为退火前的1/10,位错强化效果急剧下降,再结晶软化占主导地位。经退火处理后有效降低了打印样品中的残余应力和位错网络对运动位错的影响。该研究表明,通过适当温度退火可得到保持较高强度并兼具一定塑性的打印高熵合金。

退火工艺不仅会降低打印高熵合金的强度,Zhou等[26]使用激光选区熔化技术制备了FeCoCrNiC0.05高熵合金,通过后续退火工艺引入Cr23C6纳米沉淀相,根据Avrami公式建立了FeCoCrNiC0.05的沉淀动力学,可对恒定温度下不同退火时间沉淀相的相对体积分数预测。研究发现,由于沉淀相的引入,退火后FeCoCrNiC0.05的强度提高,延展性下降,在1 073 K温度下退火0.5 h后材料的屈服强度、延伸率分别为787 MPa、10.3%。Lin等[51]将750 ℃时效50 h的激光选区熔化Al0.2Co1.5CrFeNi1.5Ti0.3高熵合金与经退火后750℃时效50 h的铸锻Al0.2Co1.5CrFeNi1.5Ti0.3高熵合金进行对比,结果表明,不同成形方式中L12相产生的沉淀强化效果几乎相同,激光选区熔化工艺产生的独特显微组织提升了Al0.2Co1.5CrFeNi1.5Ti0.3高熵合金的强度。相比于铸锻后退火加时效的高熵合金,打印后时效的高熵合金在室温和500 ℃下屈服强度分别提升284、229 MPa。

虽然退火工艺可作为改善打印高熵合金力学性能的一种后处理手段,但增加的后处理会产生一些新的问题,如退火工艺参数的选择、退火过程中是否会有沉淀相形成及沉淀相与位错网络的相互作用,均需进一步研究它们的内在机理以便实现打印高熵合金的高性能需求。

3 结论

1)激光选区熔化技术由于近净成形和快速冷却的特点在制备高熵合金方面存在巨大潜力,高温度梯度、残余应力等导致打印高熵合金易产生裂纹、孔洞等缺陷。基于VED的预测方式无法高效、准确判断最佳工艺窗口,对如何建立高熵合金热力学参数-体积能量密度-打印样品相对密度关系预测模型还需进一步研究。

2)激光选区熔化技术作为金属增材制造领域中的主要技术之一,高精度和打印材料组织细小可更好适应工业化需求。高熵合金作为一种新型合金,相比于传统金属材料还有许多待发掘的潜力,新型制造技术与新型材料的结合可能推动高端制造业的进一步发展,但该领域目前主要存在问题在于如何制备出大尺寸高性能高熵合金。

3)通过对高熵合金粉体制备、体积能量密度预测工艺窗口、模拟仿真技术应用、激光选区熔化制备高熵合金组织性能研究、后处理优化等方面的综述,阐述了近年来国内外在上述方向的研究进展。激光选区熔化技术制备高熵合金还需大量基础研究工作,设备的改进与研发、原位合金化研究、后处理技术等方面的发展都是比较漫长的过程。