国内外机器人关节测试技术研究现状及展望

石照耀,程慧明

(北京工业大学 北京市精密测控技术与仪器工程技术研究中心,北京 100124)

《十四五规划纲要》中提出,智能制造与机器人技术是中国“十四五”中要提升核心竞争力的技术方向。关节是机器人执行姿态控制的执行部件,其性能对机器人的整机性能和可靠性起决定性作用。按动力来源可以分为液压、气动和电机驱动三大类,本文主要介绍电驱动关节。关节主要由传动、控制和传感部分组成[1-2],其中传动部分由电机、减速器和结构件组成,控制部分由驱动模块及通信模块组成,传感器部分使用了位置、力矩、电流和温度等。

随着机器人应用领域与规模的快速扩张,关节种类不断增加、性能也不断优化。与此相适应,对关节性能的表征、测试和评价也成为了当前的研究热点。全面考察机器人关节测试技术现状,发现整体上呈现出4个特点:1)测试技术多来源于减速器和电机测试技术,缺乏完全适用于关节的整机测试技术。2)国内外研发的测试设备主要针对大中型关节,而针对小型或微小型关节的测试技术和设备较少[3-6]。3)对关节的测试多集中在减速器和电机上,而不是将关节作为一个整体进行测试[7-9]。4)测试参数不全面,多集中于关节的定位精度、速度响应能力上,缺少对其传动精度参数、电参数及其与机械参数的测试和融合分析[10]。

机器人关节的结构不简单,同时蕴含着复杂的能量转化、能量传递以及运动控制等问题。应用场景的多样化对机器人主机装备的运动性能精度、负载控制、能耗效率、振动噪声、服役寿命等性能提出了更高的目标,这对关节的综合性能提出了进一步的要求。因此对机器人关节进行综合性能测试,获取关键性能指标,并为设计提供指导具有重要意义。

1 机器人关节分类

1.1 组成结构

机器人关节的种类众多,可大致划分为刚性关节和弹性关节2类[11-12]。

刚性关节使用了高传动比减速器,反向驱动阻抗大。典型的刚性关节如图1所示,主要由无刷电机、谐波减速器、绝对编码器、增量编码器、刹车和力矩传感器等组成[13-14]。由于材料和设计上的限制,刚性关节存在功率密度值不高和冲击易损的问题,因此刚性关节在使用上存在一定的局限性。

图1 刚性关节Fig.1 Stiffness joint

弹性关节的设计原理来自于Hill肌肉三元素力学模型[15],以求更好地模拟人体肌肉功能,其分为串联弹性关节与并联弹性关节2种。Pratt等[16-19]提出了串联弹性关节的概念,串联弹性关节在减速器和电机之间增加弹性连杆,用于降低外部冲击载荷和储存能量。Vanderborght等[20]设计了可平衡位置的关节,Negrello等[21-22]设计了新型关节,并进行了负载能力和抗冲击能力实验,如图2所示。并联弹性关节是在机器人整机上增加并联弹性连杆,通过和关节共同配合,达到释放冲击和储能的功能[23-32]。

图2 弹性关节Fig.2 Elastic joint

1.2 技术要求

机器人应用场景的多样化对关节的技术提出了不同的需求,以刚性关节为例,大致可以分为2类,如表1所示。

表1 关节技术要求Table 1 Joint technical requirements

第1种类型关节被广泛应用于服务领域,对关节的传动精度要求相对较低。减速器的齿轮模数为0.2~0.5,材料以金属和塑料为主,种类以平行轴齿轮减速器最为常见,部分减速器内部会增加离合机构,以减少外部冲击载荷的作用。第2种类型的关节广泛应用于工业领域,此类关节对传动精度要求较高。其减速器的传动形式主要以谐波减速器为主。电机多使用直流无刷电机和永磁同步电机,在安装上多采用无框形式。内部集成多种传感器,以实现精准控制。

2 关节测试方法现状

机器人关节的性能主要反映在传动精度、机械参数、响应参数和电参数等指标上。减速器和电机作为关节的重要部件,两者测试技术的发展为关节整机测试技术的发展提供了借鉴。

2.1 传动精度

2.1.1 传动误差

1) 测试方法。

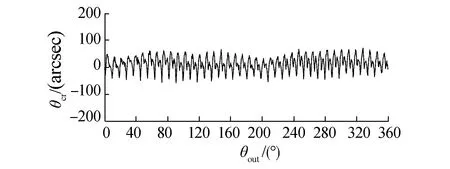

对精密减速器等传动链的传动误差测试技术研究可以追溯至20世纪50年代[33-34],到70年代,黄潼年等[35-37]提出了“单面啮合间齿测量法”,发明了齿轮整体误差测量技术,将传动误差测试技术提升到了新高度。彭东林[38]提出一种时栅传感器,用于对传动误差进行测量。标准《GB/T 35089—2018》[39]对机器人精密减速器等精密传动装置的传动误差试验方法做出规定。机器人关节的传动误差测试技术来源于上述方法,关节的传动误差是指:对应伺服电机任意转角,关节的实际输出转角与理论转角之间的差值,传动误差曲线如图3所示。

图3 机器人关节传动误差示意Fig.3 Schematic diagram of robot joint transmission error

文献[3]基于光栅法对关节的传动误差进行测试。文献[4]利用高精度光栅测量关节的输出角度,关节电机编码器测量输入端角度,实现了对关节整机传动误差的测试。

2) 测试难点。

关节是一种复杂的机电一体化产品,由于不同于其他的齿轮传动机构,导致在传动误差测试时存在一些难点问题。

根据GB/T 35089—2018对精密减速器传动误差测试设备的规定,在减速器的输入端和输出端分别利用高精度角度编码器采集角度数据。对关节传动误差的测试,是以关节整机为测试对象,关节输入端角度数据的采集依赖于关节电机编码器。部分关节编码器精度较低或者没有安装电机编码器,因此在此类关节传动误差的测试中如何保证输入角度的有效性是一个难点问题。目前的解决方案有2种:1)文献[4]中所利用的等时间间隔采样方式,该方法可以在一定程度解决编码器精度不足的影响,但该方法可能存在时间滞后和关节本身不支持该模式的问题;2)以控制器发出的指令角度为输入端角度,即以理论转角为输入端角度,该方法符合关节传动误差的定义。

2.1.2 回差

1) 测试方法。

机器人关节的回差是指:关节的输入端伺服电机运动方向改变后到输出端运动方向跟随改变时,输出端在转角上的滞后量。按照测试原理的不同,对关节回差的测试可以分为静态测试和动态测试2种。

静态测试:是指将关节的输入端固定,通过输出端加载、卸载,获取滞回曲线而完成的回差测试,滞回曲线如图4所示[39]。

图4 滞回曲线Fig.4 Hysteresis curves

在关节输出端不同位置进行回差测试,获得各个位置的回差,由此获得静态测试的回差曲线,如图5所示。

图5 静态测试的回差曲线Fig.5 lost motion curve of static test

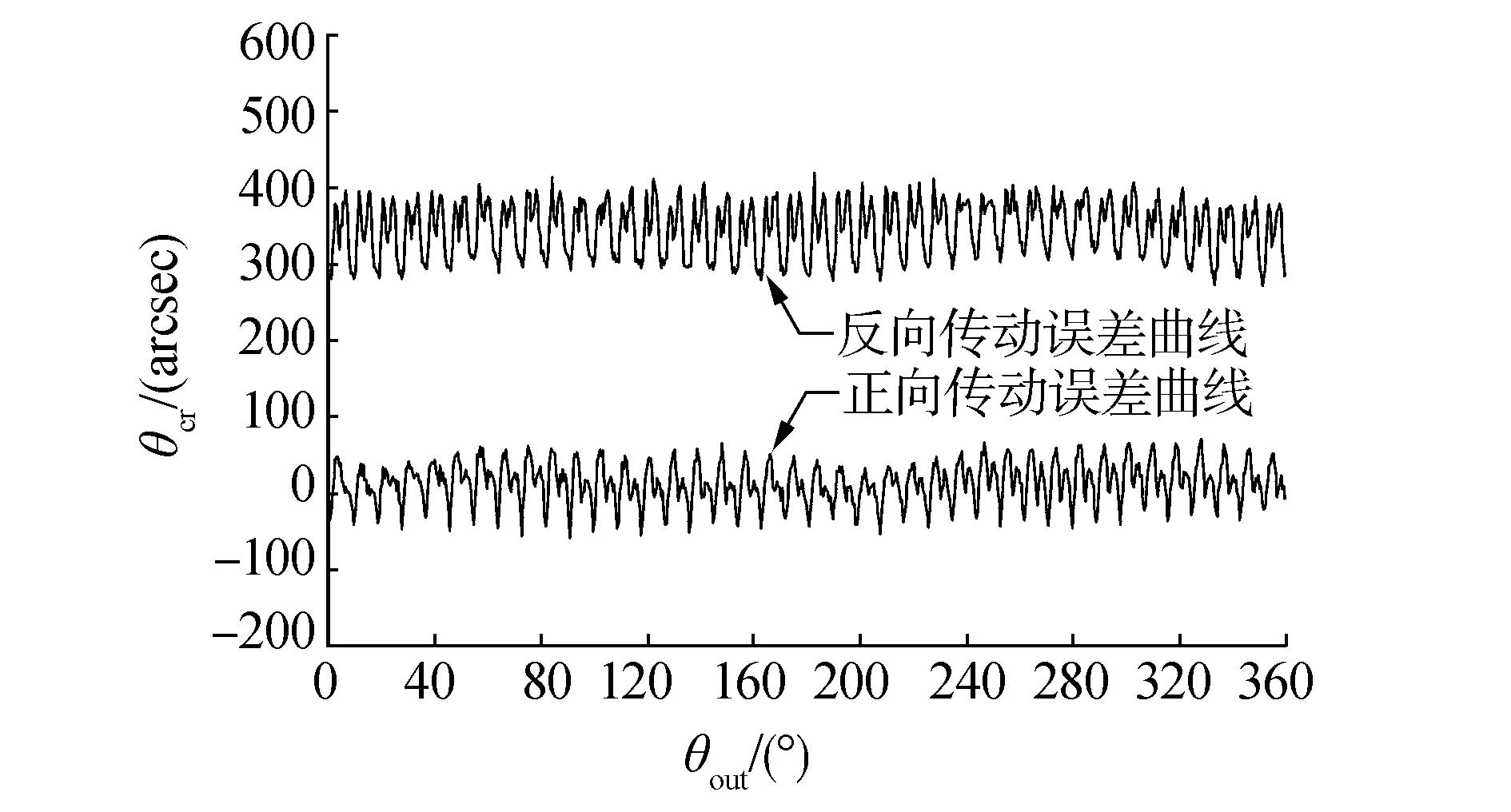

动态测试法:通过测试关节的双向传动误差曲线,获取回差曲线而完成的回差测试。首先测出关节正向传动误差曲线TEz(θ)和反向传动误差曲线TEf(θ),如图6所示。再以式(1)计算减速器的回差曲线[40-41],如图7所示。

图6 双向传动误差法Fig.6 Measuring principle of bidirectional transmission error

δ(θ)=TEf(θ)-TEz(θ)

(1)

文献[5]采用动态测试方法对小型关节进行了回差的动态测试实验,并和静态测试进了对比,发现结果大体一致,可以在一定程度上进行相互印证。

2) 测试难点。

同传动误差测试类似,对关节回差测试方法的研究也需要从其自身的特点来考虑。

关节带电状态:按照关节回差静态测试方法的定义,需要将关节的输入端固定,即电机轴抱死,关节上电后电机轴抱死,在静态测试过程由于电机反向电动势的阻碍,会对测试结果产生影响。角度编码器问题:编码器的精度和有无问题影响关节的回差动态测试,在实际测试过程中,若采用等时间间隔采样的方式,则会存在采集点无法对齐的问题。若采用理论角度为输入端角度的方法,则存在测试不连续的问题。联轴器变形:在加载测试中联轴器会发生变形,影响结果。

2.2 机械参数

2.2.1 启动转矩与反启动转矩测试

机器人关节的启动转矩测试是指关节的输出端在无负载情况下,关节内部的电机缓慢进行转动,至关节的输出端转动,期间利用关节内部的力矩传感器采集转矩变换情况,利用测试设备的高精度角度传感器来实时判断关节输出端的转动情况,取转矩的最大值为启动转矩,测试曲线如图8所示。需要注意的是若关节内部没有力矩传感器则无法进行启动转矩测试。

图8 启动(反启动)转矩曲线Fig.8 Driving (backdriving) torque

机器人关节的反启动转矩测试是指关节的输入端在无负载情况下,测试设备的加载电机缓慢进行转动,直至关节的输入端转动,期间利用测试设备的力矩传感器采集转矩变化情况,利用关节内部的输入端角度传感器实时判断关节输入端的转动情况,取转矩的最大值为反启动转矩,测试曲线如图8所示。需要注意的是对关节的反启动转矩测试要在不带电下进行测试,因为电机在带电状态下反向转动会存在反向电动势,对关节转动存在阻碍。

2.2.2 工作区

工作区用转速和转矩组成的二维平面坐标区域表示,如图9所示。关节运行时温度不超过关节允许最高温度,能长期工作的区域为连续工作区。图中连续工作区域是由关节的发热、机械强度、以及关节内驱动器的极限工作条件限制的范围。超出连续工作区,允许关节短时过载运行的区域为断续工作区。图中Tp为关节的峰值转矩,Tc为连续堵转转矩,TN为额定转矩,nmax为允许最高转速,nN为额定转速。

图9 工作区Fig.9 Operating area

2.3 响应参数

2.3.1 位置响应频带宽度

2.3.2 正/负阶跃输入的位置响应时间

关节在空载条件下或按照试验要求加载某一恒定负载(根据需求确定转动惯量和扭矩大小)。外部控制器发送由0~θN的正阶跃信号给关节,并同步读取角度传感器的数据,记录关节从阶跃信号发出至位置达到0.9θN的时间;重复上述试验,取多次试验的平均值即为关节的正阶跃输入的位置响应时间,测试曲线如图10[42]。

图10 正阶跃输入的位置响应时间Fig.10 Operating area position response time of a positive step input

同理,外部控制器发送由θN到0的负阶跃信号给关节,并同步读取角度传感器的数据,记录关节从阶跃信号发出至位置达到0.1θN的时间;重复上述试验,取多次试验的平均值即为关节的负阶跃输入的位置响应时间,测试曲线如图11。

图11 负阶跃输入的位置响应时间Fig.11 Operating area position response time of a negative step input

2.4 电参数

电参数测试用于反映关节在工作状态下电流、转速、功率、效率与转矩之间的关系,分为恒定加载测试与梯度加载测试。

2.4.1 恒定加载测试

恒定加载测试的目的是为检测关节在空载或稳定负载情况下,电流、转速及转矩的波动情况。

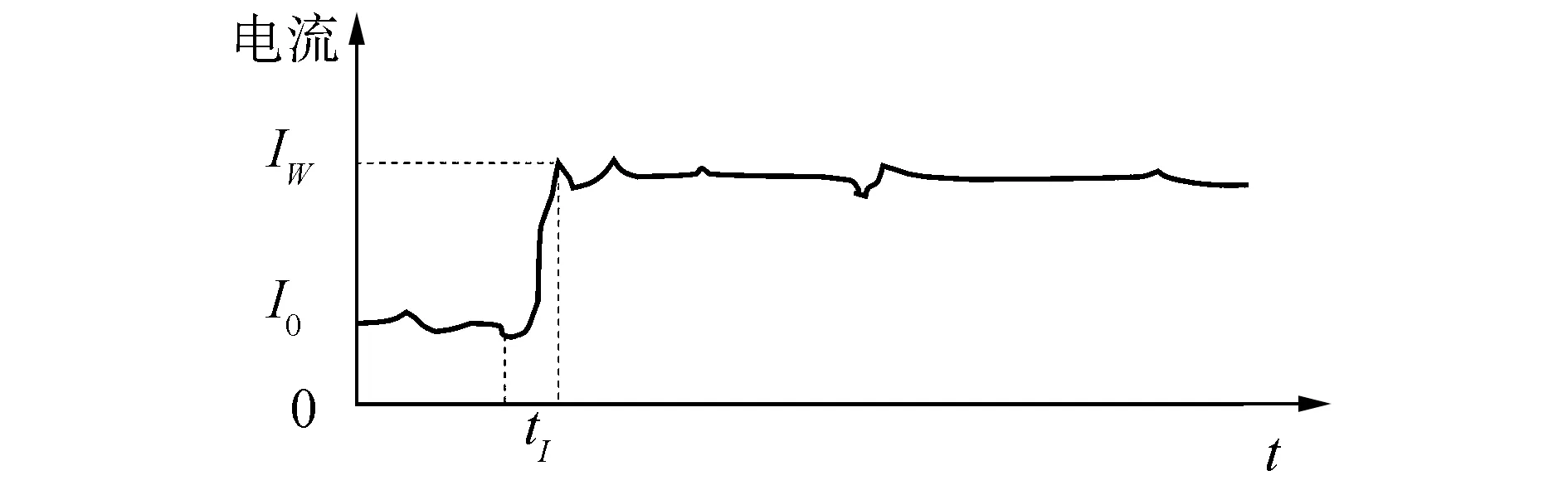

1) 瞬时电流。

被测关节输出端在无负载情况下以一定速度进行匀速转动,待运行平稳后加载设备对关节的输出端施加某一恒定负载,观察电流变化情况,绘制电流—时间曲线,如图12所示。通过测试可以获得获取关节空载下的工作电流I0,负载下的工作电流Iw以及关节从I0跃升到Iw的时间间隔tI。

图12 电流-时间曲线Fig.12 Current-time curve

2) 瞬时转速。

被测关节输出端在加载到某一负载情况下从停止到加速到某一速度,并保持稳定转动。持续转动一段时间后改变关节输出端的负载,观察关节受到干扰后恢复所需要的时间,如图13所。通过测试可以获得获取关节从速度从n0加速到n1的时间间隔tn1,关节在受到干扰后的速度变化情况n2以及关节在受到干扰后速度恢复到n1所需的时间tn2。

图13 转速-时间曲线Fig.13 Speed-time curve

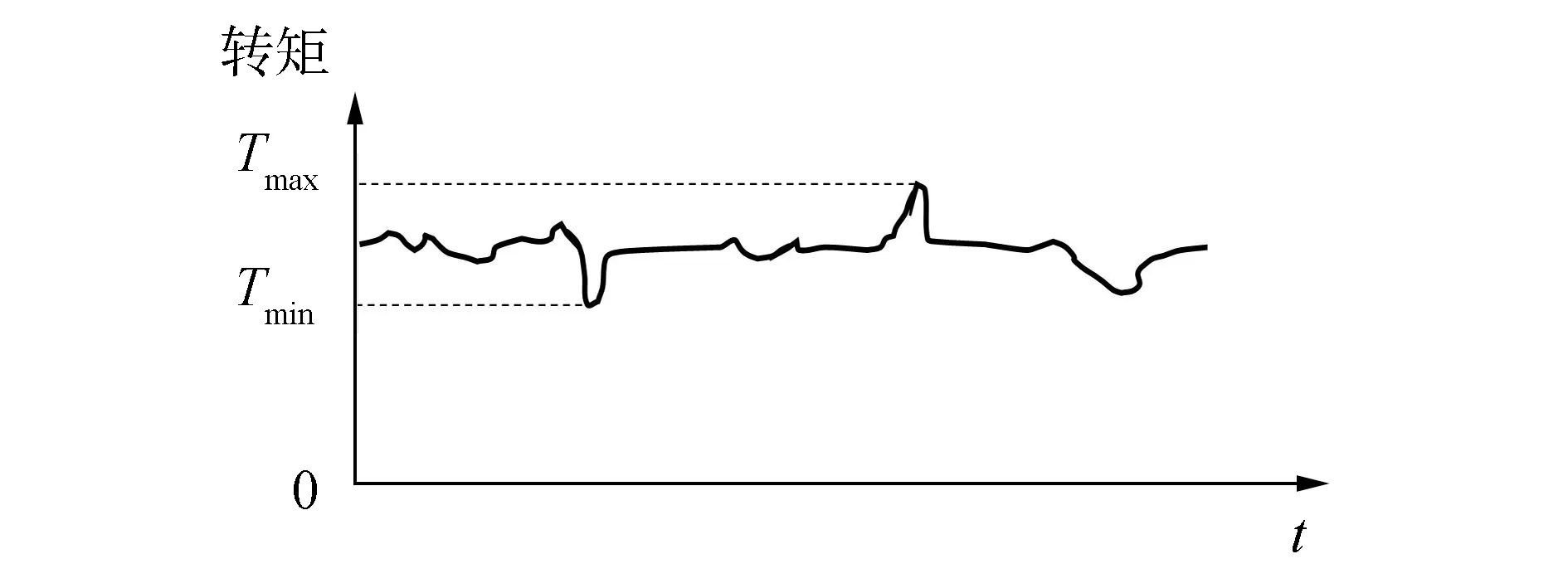

3) 瞬时转矩。

被测关节输出端的在运转过程中施加某一负载,待运行平稳后利用转矩传感器观察关节的转矩波动情况,获得转矩—时间曲线,如图14所示。通过测试可以获得关节在某一恒定负载情况下,关节波动的最大值Tmax和最小值Tmin。

图14 转矩-时间曲线Fig.14 Torque-time curve

2.4.2 梯度加载测试

梯度加载测试的目的是为检测关节在最高转速从至堵转过程中,关节的电流、转速、效率、输出功率的变化情况。其测试原理是,被测关节输出端在无负载情况下以最高转速nmax进行转动,待运行平稳后加载设备对关节的输出端进行等时间等梯度加载,直至关节堵转为止,测试曲线如图15所示。

图15 梯度加载测试曲线Fig.15 Gradient loading test curve

在测试过程传感器实时采集测试数据,最终可获得关节的堵转转矩Tmax、堵转电流Imax和最大功率Pmax和最高效率ηmax。通常将关节的最大效率点与最大功率点对应的转矩Tηmax~Tηmax的区域为关节的最佳工作区域,在该区域内关节可发挥最佳性能。

3 关节测试设备现状

3.1 大中型关节测试设备

在工业领域内成熟的商用大中型关节测试设备不多,本文列举多型大中型关节测试设备,从测试范围、测试功能、测试精度以及测试数据运用4个方面进行对比,如表2所示。

表2 大中型关节测试设备Table 2 Testing machine for big &middle-size joints of robot

由上表可知,大中型关节测试设备基本以单一类型性能参数测试为主,涉及定位精度、响应参数和机械参数,测试技术主要借鉴电机测试技术,少量来源于精密减速器测试技术,存在测试项单一,功能不完善等不足。在测试数据运用方面,主要目的为验证关节机械设计和运动控制算法的可靠性和有效性。

目前面向大中型关节的测试设备正朝着综合性能测试方向发展,文献[48-49]所研制的新型机器人关节综合性能测试机可以满足100 N·m以下关节的综合性能性能测试,包括传动精度、机械参数、响应参数、电参数和抗干扰等性能参数,同时测试机还可以实现云测试与数据云交互的功能。测试机如图16所示。

图16 机器人关节综合性能测试机Fig.16 The total performance tester for joints of the robot

3.2 小型关节测试设备

小型关节测试的难点主要表现在:1)传感器精度问题,小型关节内部的传感器精度较低,影响测试结果的准确性;2)传感器缺乏问题,部分小型关节因体积限制,使得关节内部无法安装传感器,导致无法进行测试;3)外形尺寸小:因小型关节的外形尺寸小,导致设计困难。文献[50-51]在一定程度上解决了上述问题,研制了面向服务机器人小型关节的综合性能测试机,测试机如图17所示。

图17 服务机器人小型关节综合性能测试机Fig.17 The total performance tester for small joints of the service robot

主要由被测关节、高精度光栅、力矩传感器、电力分析仪和负载电机等组成。该测试机主要解决了3个问题,1)解决了小型关节测试手段缺乏的问题;2)解决了小型关节整体性能测试难的问题;3)解决了关节测试项目单一的问题。综上所述,在机器人关节测试设备研发领域存在测试项单一,测试数据运用不足等的问题,考虑到关节对于机器人市场的重要性和特殊性,对其测试技术的研究和测试设备的开发越发的迫切。

4 关节测试技术难点和发展趋势

机器人关节经过了30多年的发展,机器人主机应用场景的多样化对其关节的性能指标提出更多的需求。这对关节测试技术提出了更高的要求,关节测试技术面临的难点问题急需克服,下一步的发展方向需要深入讨论。

4.1 关节测试技术难点

机器人关节测试技术难点归结为以下6点。

1)面向不同关节的测试方法。考虑到关节结构本身的差异性,需要对刚性和弹性关节等不同类型关节的测试方法进行细化和适应性改变。随着关节应用场景的复杂化,还需要对关节进行抗冲击、抗过载和寿命等极限性能测试,但此类性能指标的测试方法尚处于空白阶段。

2)综合性能测试设备。关节是复杂的机电一体化产品,本身对机械设计,能量传递以及运动控制等提出了较高的要求,这要求测试设备能够实现综合性能测试,但目前多数测试设备只能对关节某一项性能参数进行测试。

3)关节配置。在测试过程中,关节本身为输入端,其内部传感器的精度和有无在一定程度上决定测试结果的有效性。如前述所示,关节内部角度编码器的精度越高,关节传动精度测试的结果可靠性越高。

4)数据运用。表4总结了部分关节测试数据运用情况,发现并未深入的进行机理性研究,没有依托数据进行精度评价体系建设、误差溯源和性能预报模型的研究,测试在机器人关节设计、制造、使用中的核心作用未得到体现。

5)云平台还未利用。应该将云计算、机器学习、人工智能及多传感器数据融合等先进技术引入到关节测试系统和健康监测中,提高关节测试的效率,能够提高关节行业产能和产品质量,增强集成系统和终端用户的故障决策能力。

6)测试方法标准化。目前市面上没有一部成熟的关节测试技术标准,相关测试原理,测试方法和测试设备来源于生产和研发机构的摸索。机器人关节行业的飞速发展对关节测试技术标准提出了需求,关节本身的技术要求又对标准的制定提出了更高的要求。

4.2 关节测试技术的发展趋势

机器人关节测试技术的发展趋势可以归结如下4点。

1)需要打通机器人整机测试技术与关节测试技术的壁垒。机器人主机厂商重视机器人整机测试技术,忽视关节测试技术的重要性。机器人关节主机厂商,重视关节本身的测试技术,忽视如何从机器人整机角度去考虑测试技术,因此打通两者测试技术的壁垒显得尤为迫切,也是今后一个新研究方向。

2)重点研究传动精度测试技术。在相当长的一段时间中,工业领域对关节的测试目的是探究关节的负载大小、抵抗干扰能力等,对传动精度的要求较低。随着市场对高精度机器人需求的增长,相适应的对关节传动精度要求也越来越高,因此面向关节传动精度的测试技术是研究的重点。

3)对极限性能测试技术提出了需求。随着机器人工作环境越发复杂,对机器人关节的极限性能提出了更多需求。但与之相矛盾的是目前对关节的抗冲击、抗过载和寿命等性能指标的测试技术几乎为空白。因此解决这个矛盾,满足极限性能测试的需求是今后一个时期的核心问题。

4)需要建立面向机器人关节的测试标准。目前工业领域对机器人关节的测试标准呼声较高,需要行业内加强合作,深入研究关节测试方法,共同推进面向全局的机器人关节测试方法标准的建立。

5 结论

1)关节测试技术多源于精密减速器和电机测试技术,但单一部件的性能不能反映关节的质量,需要对关节整机进行测试。

2)在关节传动精度测试中,关节内部角度编码器的精度和有无以及关节电力响应速度等问题都会影响测试结果,这也是关节传动精度的测试难点。

3)总结了测试设备现状,发现了行业对关节测试设备需求的紧迫性。

4)对测试技术的难点问题进行了分析,指出了测试方法不完善、缺乏综合性能测试设备、关节配置不足、数据运用不足、云平台技术缺乏以及还未标准化6个难点问题。

5)展望了关节测试技术的发展趋势,发现正朝着解决测试技术的难点的方向发展。