一种商用车单排及排半顶盖外板共用整形模具的实现方案

文/乔磊·安徽江淮汽车集团股份有限公司

模具是用来使金属或非金属成形的工具,是工业化生产中必不可少的基础工艺装备。模具制造技术水平的高低,不仅是衡量一个国家制造水平高低的重要标志,而且在很大程度上决定着产出产品的质量、效益和新产品开发能力;同时模具又是企业的“效益放大器”,依靠模具所生产出的最终产品的价值,往往是模具自身价值的几十倍、上百倍。

汽车生产中,90%以上的零部件需要依靠模具来成形,而冲压模具所占比重约为40%。汽车冲压模具主要用于生产构成汽车车身表面和内部的冲压件,具有材料薄、形状复杂、质量要求高等特点,为确保车身冲压件的高精度及表面质量,就需要在冲压模具生产制造过程中不断引入新技术、新材料、新工艺,去适应汽车不断多元化的需求。

顶盖是汽车行业常见的一种外覆盖件,其中同车型的卡车顶盖一般会有两种状态:一种是单排,另一种是排半。汽车覆盖件的冲压工艺方案设计,是根据产品结构形状和技术要求确定拉延、修边、冲孔、翻边、整形等工序及各工序的工艺补充方案,合理的工艺补充和工艺方案能减少各类质量缺陷,如前风窗的修边整形不可避免地会出现整形印记,影响玻璃面密封,最严重还会造成风窗漏雨,同时,工艺方案的优化也能降低工装开发的投资成本。

冲压件数模对比分析

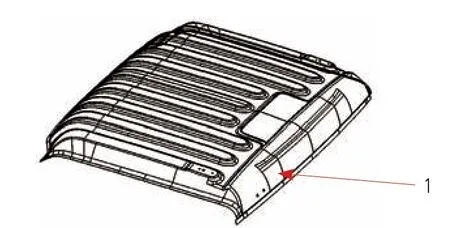

对单排和排半顶盖数模进行对比分析(图1),两种顶盖前、后端的搭接关系完全一致,前、后端型面特征及尺寸完全相同,仅在车身X 方向的长度尺寸有差异。

图1 单排、排半顶盖数模对比图

冲压工艺方案设计

针对冲压工艺方案设计,主要从冲压操作方便、安全性、模具结构合理、工件及废料排出顺畅、工序最优化等要求的基础上考虑,根据零件结构形状和相关技术要求,确定拉延、修边、冲孔、翻边、整形等工序的排布及各工序具体内容设计。

通过对产品数据的分析,因单排及排半顶盖数模前后端特征一致,因此两个件工艺方案也一致,工艺方案确定为:OP10 拉延,因前端挡风玻璃安装面(图2)位置拉延角度问题,需对图2 的1 处拉延模面进行调整;图3 为拉延模面示意图,OP20 对顶盖周圈进行修边,修边角度较大位置采用侧修边,OP30 对前端挡风玻璃安装面(图2 中1 处所示)位置进行侧整形。顶盖外板工艺方案如图4 所示。

图2 顶盖外板示意图

图3 拉延模面示意图

图4 顶盖外板工艺方案

根据工艺方案,OP30 侧整形位置的单排及排半顶盖完全一致,因此可以考虑共用单排及排半顶盖OP30 侧整形模具,从而减少一套侧整形模具的开发。

模具结构设计

OP30 侧整形仅对图2 中1 所示位置进行整形,且单排、排半顶盖处型面完全一致,因此在模具结构设计时,单排及排半顶盖所用整形机构完全一致,只需考虑单排及排半顶盖在车身X 方向尺寸不一致所带来的零件定位问题。因此将下模设计为三段式结构,分为四块,如图5 所示:1 为排半顶盖定位符型面,2 为单排顶盖定位符型面,3 为单排、排半顶盖共用定位符型面,4 为侧整形刀块。在上模设计时,因下模1、2 处分别为两种状态冲压件的定位符型面,因此在上模该处不能设计压料,需做避空处理,只能在3 处单排、排半顶盖共用的定位符型面处进行压料。上模设计如图6 所示,其中1、2 处为避空位置,3处为压料面,4 处为整形刀块。

图5 侧整形模具下模示意图

图6 侧整形模具上模示意图

具体情况,前部凸模3 为单排,排半顶盖共用,其具有相同的型面特征,在前部共用部位的两侧搭接法兰上设计有一半圆缺口,此缺口在第二序修边时冲出,用于第三序整形时的零件精准定位,可有效保证单排、排半顶盖零件的定位一致性。同时,各凸模均留有符型面,能进一步保证零件的可靠定位。前部共用凸模的下方有滑车,在上模插刀的作用和回程氮气弹簧的作用下,整形凸模刀块会往复运动,使前风窗部位能整形,并保证整形面平整无凹痕,同时,为解决两种顶盖受力不平衡的问题,在后部增加了两个平衡氮气缸,用于平衡模具左右两侧的压力,使机床受力均匀,不偏载。

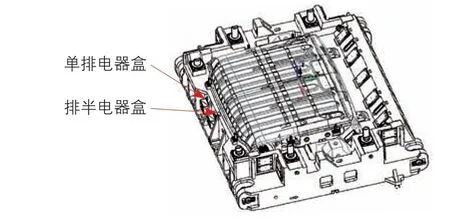

同时,该模具在自动化线上进行生产,单排、排半顶盖外板对应不用程序号,为实现同一套整形模的两种状态程序号的切换,模具上设有两个电器盒:一个单排,一个排半,用于自动识别相应程序号,且调用关联的机器人程序。生产切换时只需将机床电器插头插接到对应的电器盒上即可。顶盖整形模电器盒示意图如图7 所示。

图7 顶盖整形模电器盒示意图

实物验证

模具实物见图8,可以满足生产线匹配要求,批量生产无问题;单排及排半顶盖冲压件实物见图9,整形部位单排及排半顶盖冲压件精度检测数据略有差异,但均控制在公差范围内,达到冲压件精度指标要求,同时冲压件外观达到外板件面品质量要求。

图8 单排及排半顶盖共用整形模实物图

图9 单排及排半顶盖实物图

结束语

冲压模具在整车开发成本中占有较大的投资比重,通过工艺优化减少模具数量,从而降低模具投资成本能起到立竿见影的效果,该单排及排半顶盖外板通过共用整形模具,模具数量减少了1 套,节约模具开发费用约60 万元。

同时,不同零件共用模具的思路也可以推广应用到其他零件上,除了商用车单排及排半顶盖外,乘用车顶盖通常会开发全景天窗、小天窗、无天窗等不同状态顶盖冲压件,顶盖前横梁、中横梁、后横梁只是局部搭接面略有差异;油、电车型共用翼子板、侧围仅是加油口/充电口位置的差异。通过工艺方案的优化设计,均可实现某一工序的模具共用,从而减少模具数量,降低新车型的开发成本。