海洋石油平台闭排管道腐蚀分析

秦俊岭 高大义 陈 超 陈 武 王 臣

(中海油常州涂料化工研究院有限公司,江苏 常州 213016)

0 引言

海洋石油平台常年处于高盐、高湿、高紫外线环境,金属管道外表面涂层常常会因此失效,产生严重腐蚀;海上油田的部分闭排管道由于内部流体组分复杂,流量波动大,内部腐蚀也非常严重[1,2]。

在某海洋石油平台大修之际,截取了闭排管道中的一段弯头进行腐蚀分析, 研究和探讨腐蚀发生的原因,为拟定防腐措施做依据。

1 腐蚀分析方法

所截取的闭排管道使用年限不详,外腐蚀和内腐蚀比较严重。

本文在做腐蚀分析时,自管道外表面涂层至管道内表面腐蚀产物,从宏观到微观,对腐蚀形貌、腐蚀产物、金相组织、管道材质等都进行了表征。

用到的检测设备有:3D光学数码显微镜VHX-6000、扫描电子显微镜MIRA3、X射线能谱分析仪X-Max 50、数显洛氏硬度计410HRS-150、直读光谱仪3460 OES、X射线衍射仪PANaly- tical X′Pert PRO。

2 宏观形貌分析

图1是所截取的闭排管道样品。宏观上看样品外表面,一侧腐蚀面积较大;另一侧及内弧面腐蚀面积相对较小。腐蚀主要以单个腐蚀斑,多个腐蚀斑连片,已破裂腐蚀鼓包,未破裂腐蚀鼓包组成,腐蚀斑呈红色及暗红色。腐蚀鼓包是有机保护涂层下管道金属表面腐蚀产物体积膨胀所致,初期为未破裂小鼓包,随着腐蚀物量的增多,小鼓包长大、破裂,发展为小腐蚀斑,大腐蚀斑,多个腐蚀斑连片[3,4]。

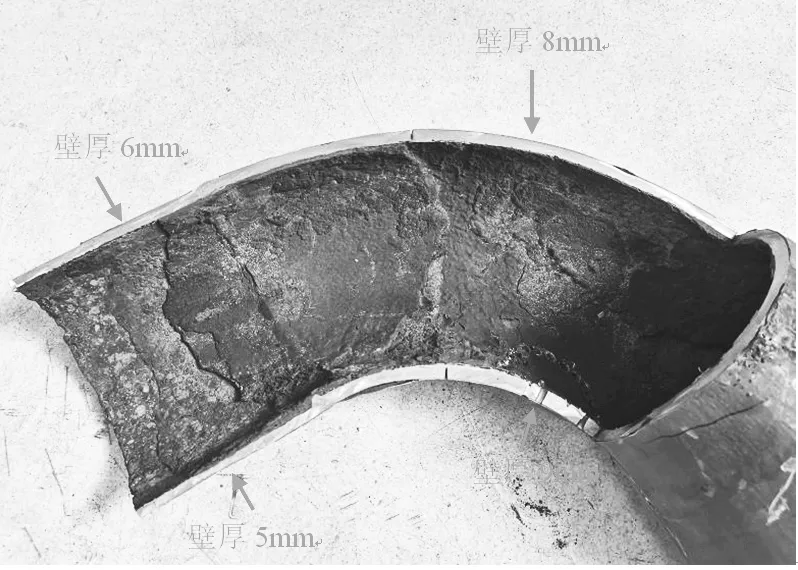

剖开管道弯头处,观察内表面,如图2所示,腐蚀物呈暗褐色或黑色(呈红色的区域为腐蚀物取走后颜色)。直管区域的腐蚀层厚度,比弯管区域的要厚些,这可能与流体的流速有关,弯曲处的流速要大于直管位置,会减少腐蚀产物的沉积[5]。经测试,直管处的壁厚约5~6mm,弯管处约8~9mm。因此推断,适当的流速并不会引起冲刷腐蚀,反而能减轻腐蚀。

图2 闭排管道弯头处剖面

剖开管道直管段时,刚好经过直管处外表面一个较严重的腐蚀斑,如图3所示,其凹坑处壁厚只有约3mm,而非腐蚀斑处壁厚达到约7mm。由此可见,外表面腐蚀斑的危害,比管内壁相对较均匀腐蚀层的危害更大,外表面腐蚀斑的不断深入腐蚀,可能是产生管道发生腐蚀穿孔泄漏的主要因素。

图3 闭排管道直管处剖面

3 微观形貌分析

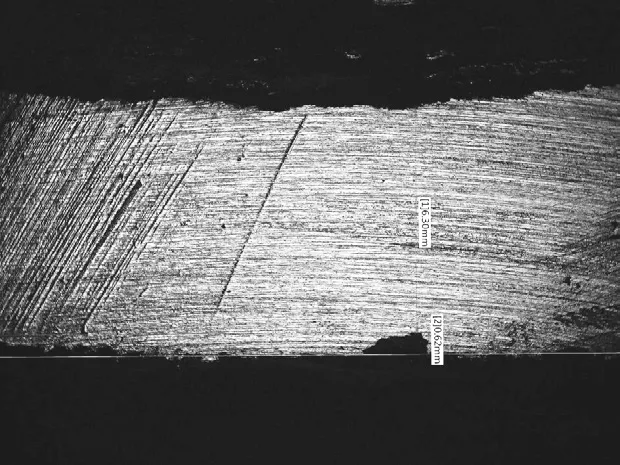

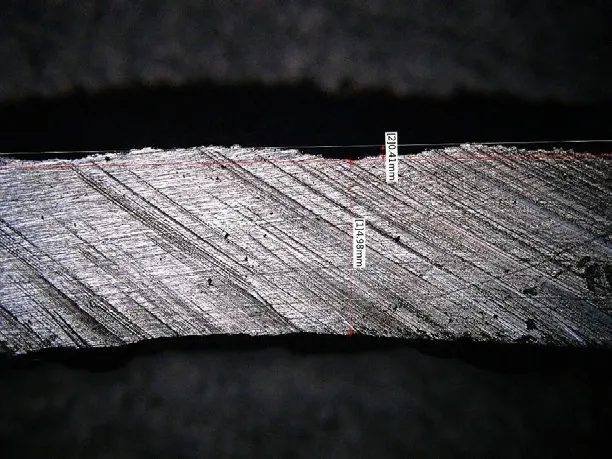

随机挑选一处管道外表面腐蚀鼓包未破裂处和腐蚀鼓包破裂处,做切片,测量壁厚和腐蚀坑深度。

对未破裂鼓包及破裂鼓包做切片分析,如图4和图5所示,从截面可以看出,鼓包未破裂处管壁厚度是6.30mm,腐蚀坑深度是0.62mm,鼓包破裂处管壁厚度4.98mm,腐蚀坑深度是0.41mm。鼓包的内部腐蚀是往基材深度方向及四周扩展,这也佐证了宏观观察到结果,腐蚀斑局部腐蚀的危害性更大。

图4 管道外表面腐蚀鼓包未破裂处切片

图5 管道外表面腐蚀鼓包破裂处切片

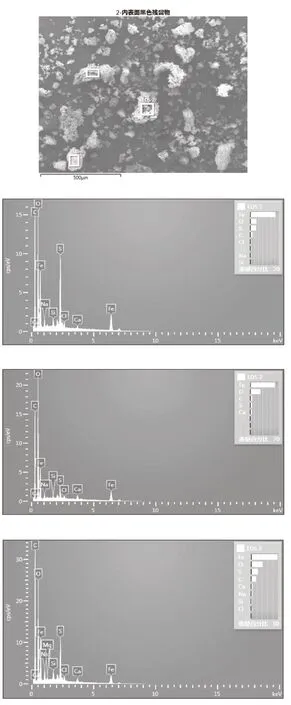

图6 管道内表面腐蚀产物SEM及EDS图

4 腐蚀产物分析

4.1 扫描电镜分析

管道内表面腐蚀产物EDS能谱分析数据如表1所示,管道内腐蚀产物中均含有C、O、S、Cl、Si、Na、Mg、Ca、Fe等元素,其中O、S、Cl等属于腐蚀性元素,Ca、Mg等属于成垢元素,这些都可能以某种化合物形式沉积在管道内壁,对管道造成腐蚀。

4.2 X射线衍射分析

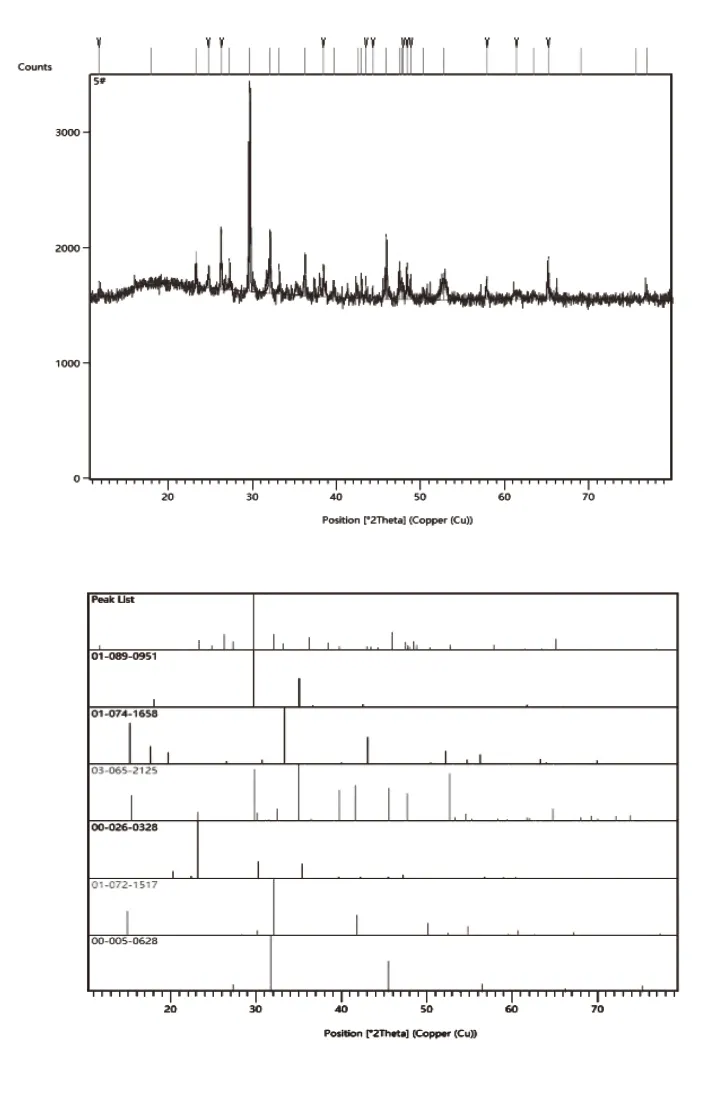

进一步用X射线衍射对腐蚀产物进行分析。 X射线采用Cu Ka,靶电压:40 kV;靶电流:20mA;扫描速度:2°/3s;在衍射角2 Theta 10~80°之间进行扫描。X射线验收结果如图7所示。

图7 管道内腐蚀产物的XRD图谱

通过XRD图谱与标准图谱的匹配,分析腐蚀产物的物相组成如表2所示。

表2 管道内腐蚀产物的物相组成

管道内腐蚀产物的XRD物相分析表明,管道内表面腐蚀产物主要是Fe3O4、FeCl3、FeS•Fe2S3,说明管道内腐蚀主要是由H3S、Cl-和O3引起[6],从管道内检测到NaCl,也可说明高矿化度海水对腐蚀的影响。另外,管道内也有CaSO4、MgCl2等水垢成分。

5 金相分析

5.1 显微组织分析

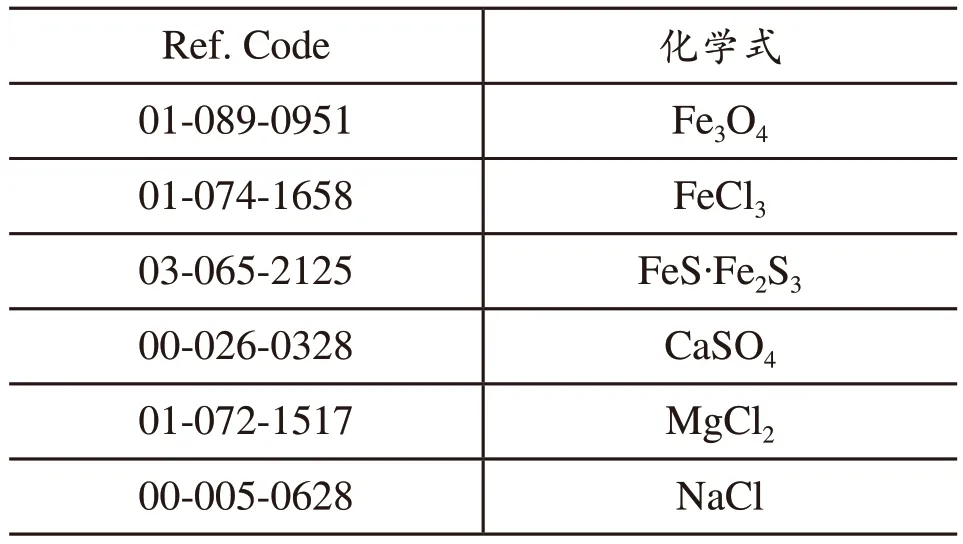

挑选管道外表面腐蚀严重和未腐蚀部位的基材进行切片,再经研磨、抛光、腐蚀后,在显微镜下进行分析观察。如图8所示。

图8 管道外表面基材金属晶粒组织切片(1000X)

对腐蚀较严重部位和正常部位基材做金相、晶粒度测试。正常未腐蚀部位基体组织为铁素体和片层状珠光体,呈带状分布,带状组织评为3级,平均晶粒截距为12.32μm,晶粒度评为9.4级。腐蚀严重部位基体组织为铁素体和片层状珠光体,呈带状分布,带状组织评为3级,平均晶粒截距为12.43μm,晶粒度评为9.4级。未腐蚀部位和严重腐蚀部位,没有大的差异,结果基本一致。

5.2 非金属夹杂物分析

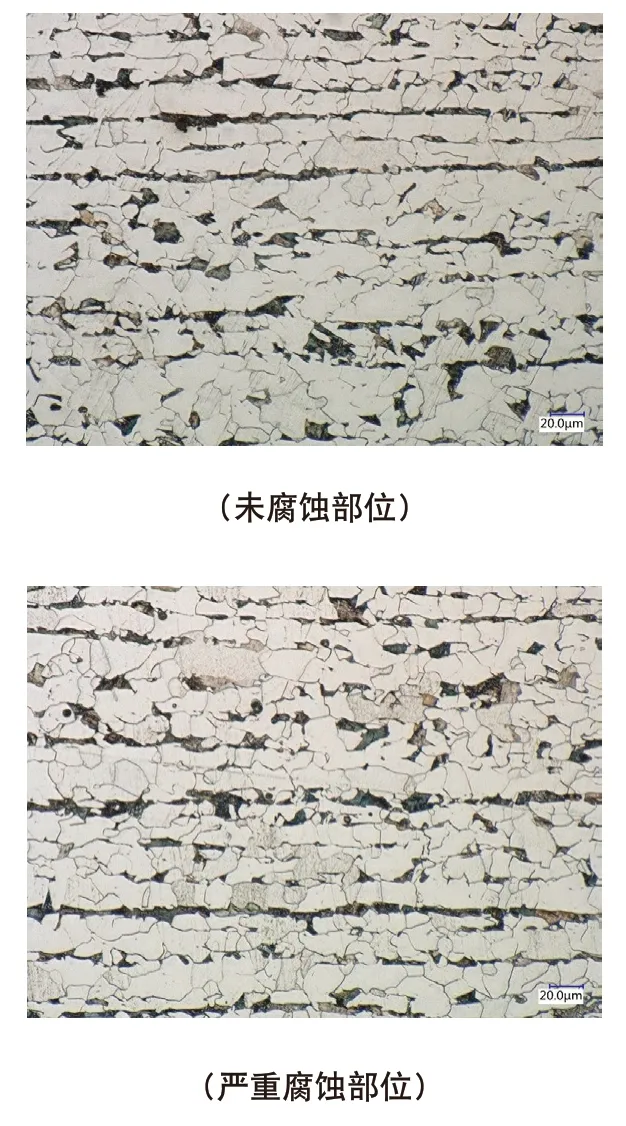

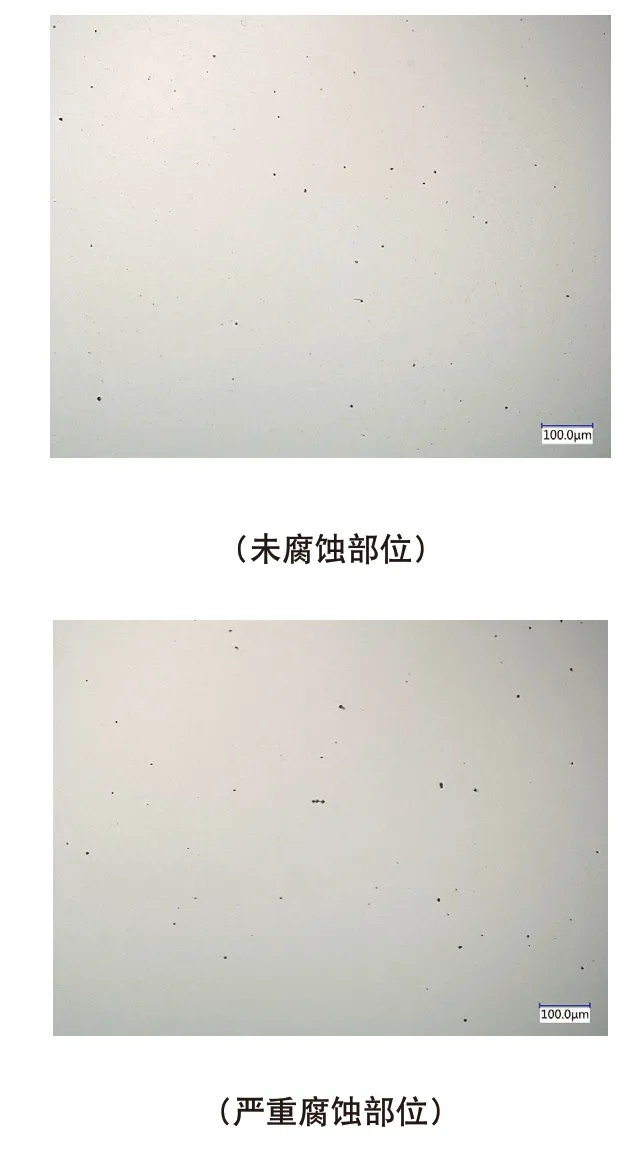

对管道外表面未腐蚀部位和严重腐蚀部位基材做非金属夹杂物测试。如图9所示。

图9 管道外表面基材非金属夹杂物图片(300X)

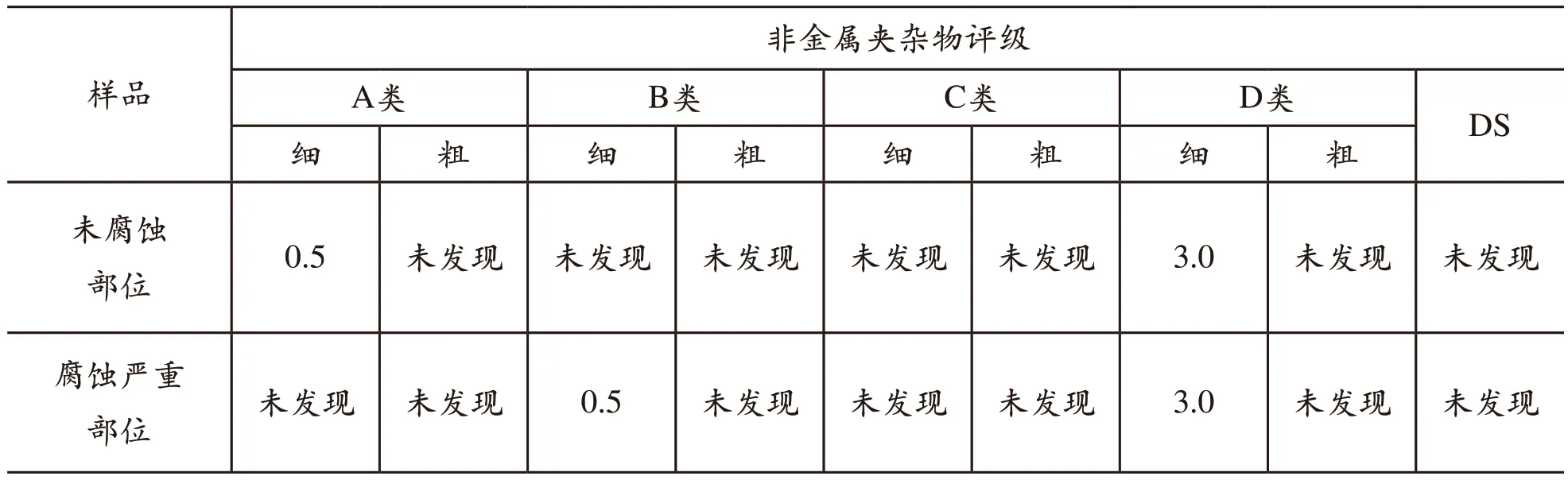

表3是对管道外表面基材非金属夹杂物的评级,未腐蚀部位和严重腐蚀部位没有大的差异,结果基本一致。

表3 管道外表面基材非金属夹杂物评级

6 讨论

通过对闭排管道的测试,我们对管道内外表面的腐蚀原因进行分析。

闭排管道外表面以局部腐蚀为主,腐蚀较严重部位和未腐蚀部位基材金相组织和非金属夹杂物等级基本一致。说明管道不同部位表现出来的耐腐蚀差异,与基材性能及微观结构没有关联。南海东部海域,高温、高湿的环境条件下,管道外部的盐分通过防护涂层缺陷渗入内部,与金属发生电化学腐蚀而形成鼓包。一定数量的鼓包随着腐蚀内容物增加而长大、破裂形成腐蚀斑,腐蚀斑的彻底外露又加快了腐蚀速度,腐蚀向深度方向及四周的扩展,多个大腐蚀斑连成一片,形成较大面积的腐蚀。腐蚀斑向深度方向的发展,相比管内较均匀腐蚀,其对管道的威胁性最大、腐蚀问题更严重,可能会造成管道壁由外向内局部穿孔。因此,加强对管道外部腐蚀鼓包的检查及处理,是避免发生管道穿孔的必要手段。另外,对不同外部防护涂层的技术优化和不同品牌涂层的优化选择,也是提高管道外部防护的有效途径。

闭排管道内部没有局部腐蚀现象,腐蚀层较均匀,腐蚀由H2S、Cl-和O2等腐蚀性环境因素所致。通过比较管内腐蚀层厚度、管壁厚度变化,得出直管区域的腐蚀速率大于弯管区域。相同的输送内容物却产生了不同的腐蚀效果,这与流体在直管与弯管处的流速不同有关,弯管处的流速大于直管位置。大的流速可以减缓腐蚀的发生,但却能增加砂砾的冲刷磨损作用。而本次检验得出的弯管区腐蚀速率低于直管区,也说明油田在采取降低输送速率减低冲刷失重的措施过程中,可以再适当提高输送速率,以减缓直管腐蚀速率,达到均匀直管、弯管腐蚀速率的效果。同时在石油输送过程中,也可以适当添加缓蚀剂、优化内壁防护层,以达到减缓管道腐蚀的目的。